Брикетування відходів деревини

В процесі лісопиляння та обробки деревини виникає значна кількість відходів.

Одним з шляхів використання тирси та стружки є виробництво паливних брикетів.

Брикетування сипучих відходів деревини досягається пресуванням із зв’язуючими речовинами або без них. Більш широко застосовується брикетування без зв’язуючих речовин. Відходи деревини після брикетування зменшуються в об’ємі в декілька разів, стають транспортабельними і зручними в користуванні. Маса тирси в 1 м3 становить 150-200 кг, а маса брикетів близько 460 кг.

При брикетуванні тирси та стружки їх теплота згорання значно підвищується. Так, тирса і стружка вологістю 15% має теплоту згорання 11720-14650 кДж/кг, в той же час брикети вологістю 12% – 18840 кДж/кг.

Брикети, отримані без зв’язуючих речовин, можуть бути паливні і технологічні. Паливні використовуються для побутових потреб та в котельнях. Технологічні брикети використовують на різних виробництвах.

Брикети можуть бути різної форми – циліндричні, шашкові і брускові. Циліндричні можуть бути з отвором діаметром 13-17 мм, що підвищує інтенсивність горіння.

В залежності від призначення брикетів і сировини застосовують різні технології брикетування. Найбільш поширеною є така: транспортування сировини для брикетування до підприємства; подрібнення великих відходів з деревини, сепарація (сортування за величиною); сушка, термообробка, пресування (формування брикету); охолодження брикетів під деяким тиском для вирівнювання внутрішніх напруг; упаковка і транспортування до місця призначення.

Термообробка полягає в нагріві відходів деревини до температури 100 °С, видаленні вологи, подальшому нагріві до більш високої температури (в залежності від призначення брикетів), витримці при даній температурі і охолодженні до 70-80 °С.

Технологічні процеси брикетування відходів деревини розділяють на три основні види:

брикетування сухих подрібнених відходів деревини без термічної обробки;

брикетування при неглибокій термічній обробці;

брикетування при глибокій термічній обробці.

Основним обладнанням виробництва брикетів з деревини є преси, які можуть бути з гвинтовим конвеєром, поршневого типу та гідравлічні. Зберігати паливні брикети треба в закритих приміщеннях або в водонепроникній упаковці.

Деревина дуба

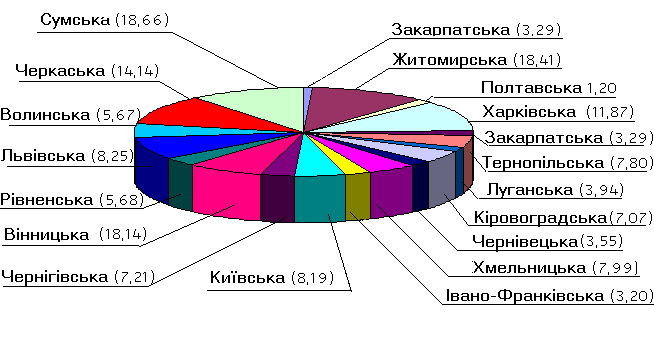

Дуб не сама поширена порода деревини в Україні, хоча його теж багато. Розподіл запасів дуба по областям показаний на діаграмі:

Розподіл насаджень дуба запасів в 1988 р. по областям, млн. м3

Деревина дуба відрізняється високою твердістю, міцністю, стійкістю проти загнивання. Вона добре гнеться, має привабливу структуру.

Таблиця 14.1. Властивості дуба

|

Показники |

Одиниці вимірювання |

Значення |

|

Фізичні Густина Об’ємна усушка Коефіцієнт об’ємної усушки Лінійне розбухання: в радіальному напрямі в тангенціальному напрямі Водопоглинання Механічні Межа міцності при стискування поперек волокон Межа міцності при розтягу: вздовж волокон впоперек волокон Статична твердість: в радіальному напрямі в тангенціальному напрямі Ударна твердість: в радіальному напрямі в тангенціальному напрямі Технологічні Питомий опір викручування шурупів Стирання по площині: торцевій радіальній тангенціальній |

кг/м3 % %

% % %

МПа

МПа МПа

Н/мм2 Н/мм2

Дж/см2 Дж/см2

Н/мм

мм мм мм |

723,0 12,7 0,51

5,5 12,6 120

57,5

146,0 12,7

67,9 57,8

11,8 11,9

180,0

0,07 0,11 0,9 |

Застосування дуба різноманітне: приваблива структура обумовлює використання для виготовлення меблів, паркету, струганого шпону; висока міцність і здатність згинатись використовується при виготовленні вагонів, в суднобудуванні, виробництві бочок і т.д.

Під час сушіння пиломатеріалів з деревини і дуба рекомендуються низькотемпературні режими.

Для збільшення міцності перед сушкою рекомендується проварити деревину з дуба в 12-15% розчині хлориду натрію протягом 2,5-3 годин при атмосферному тиску. Потім провести конвективну сушку при температурі 62-66 °С протягом 8-24 години.

Дуже цінною є деревина з мореного дубу, який пролежав у воді без доступу повітря близько ста років. З мореного дубу виготовляють особливо цінні художні вироби.

Поскільки така деревина зустрічається дуже рідко, то використовують різні технології штучного „моріння” дубу. Можна, наприклад, обробити деревину з дубу газоподібним аміаком. При цьому забарвлення змінюється від світлого до темно-коричневого. Інтенсивність забарвлення залежить від температури нагріву аміачної води, концентрації аміаку та часу витримки деревини в камері. Глибина забарвлення залежить в основному від температури і досягає 0,1-0,3 мм.

Оброблення аміаком проводять в спеціальній камері, в підлогу якої вмонтована ванна для фарбника – аміачної води 25% концентрації і густини 0,91 г /см3. В стінку ванни вмонтований змійовик, завдяки якому аміачну воду нагрівають до 80 °С , що прискорює забарвлення деревини.

Нагрівання ванни приводить до утворення парів аміаку, які взаємодіють з поверхнею виробу і забарвлюють її. Вологість виробів при цьому не зростає. На їх поверхні не піднімається ворс, тому її можна лакувати без шліфування.

Існує технологія отримання „мореного” дуба за допомогою водного розчину сірчанокислого заліза. В емальовану, або з нержавіючої сталі посудину об’ємом 1800 л з водним розчином сірчанокислого заліза поміщають виріб з деревини, підігрівають до 80 °С.

Для оброблення 0,6 м3 дубової заготовки до 600 л води додають 90кг сірчанокислої солі.

Можливо, також застосування мідного купоросу, але витримка при цьому зростає до 50 днів.

Існує думка, що пил із бука і дуба є канцерогенною речовиною і викликає онкологічні захворювання.