Тема 1

.docТема 1: Роль и значение режущего инструмента в машиностроении.

1. Определение, назначение и классификация режущего инструмента.

2. Развитие инструментальной промышленности и её значение в машиностроении.

3. Требования к режущему инструменту.

4. Стандартизация и нормализация режущего инструмента и их назначение.

1. Определение, назначение и классификация режущего инструмента.

Инструмент – орудие, с помощью которого обрабатываются предметы или производятся какие-либо работы.

К инструменту относятся:

- режущий (резцы, фрезы, сверла и т.д.)

- мерительный (скобы, пробки, штангенциркули и т.д.)

- слесаросборочный (ключи, отвертки)

К технологической оснастке относятся: приспособления, пресс-формы. В машиностроении для обработки деталей машин необходимо много инструментов. Режущий инструмент, срезая тонкие слои металла, придает заготовке нужную форму, размеры и шероховатость поверхности. По сравнению с другими методами получения деталей машин, обрабатывание резанием обеспечивает наибольшую их точность и гибкость производительного процесса. Работоспособность режущего инструмента, его надежность оказывают существенное влияние на экономическую эффективность производства.

Эффективность – это получение наибольших результатов при наименьших затратах. Режущий инструмент обеспечивает внутренние связи процесса обработки.

1 – станок; 2 – заготовка; 3 – режущий инструмент.

Качество и стойкость инструмента определяют производительность и эффективность процесса обработки, получение детали требуемой формы, качества и точности.

Стойкость инструмента – это время его работы до затупления.

2. Развитие инструментальной промышленности и её значение в машиностроении.

Металлообработка появилась в конце 19 в. Эффективность зависит от материалов и условий. Начало 18 в. – мастерская Нартова. Первые инструментальные заводы в СССР –1919 г. В Беларуси: Минский инструментальный завод, Кобринский инструментальный завод.

Режущие инструменты появились, когда человеку необходимо было совершенствовать свою работу. При развитии ремесленного производства появляются примитивные токарные и сверлильные инструменты. Во второй половине 19 в. появляются многие виды режущих инструментов, а в конце 19 в. – червячные фрезы, для нарезания зубчатых колес. В начале 19 в. появились протяжки. Повышение эффективности режущего инструмента зависит от материала режущей части. Появление новых инструментальных материалов потребовало создания новых прогрессивных конструкций режущих инструментов. В России работал Нартов – современник Петра I, в созданной мастерской. В ней было 5 токарных станков для производства токарных и сверлильных работ, нарезания резьбы, фрезерования и т.д.

Первый инструментальный завод был создан в 1919 г. в Москве. На заводе изготавливали резцы, сверла, зенкеры, развертки, фрезы, метчики и т.д.

В первые две пятилетки было построено 7 специализированных заводов по изготовлению режущих инструментов, в том числе и гигант инструментальной промышленности завод «Фрезер». В годы Великой Отечественной войны число инструментальных заводов увеличилось более, чем в 2 раза, а в послевоенный период были созданы новые заводы, в том числе специализированные на производстве узкой номенклатуры инструментов: в Вильнюсе – завод по выпуску сверл, Во Владивостоке – завод по выпуску метчиков.

Кроме заводов по изготовлению режущего стального и твердосплавного инструментов созданы специализированные заводы по изготовлению абразивных, алмазных инструментов и инструментов, оснащенных сверхтвердыми материалами.

В РБ работают Минский и Кобринский инструментальные заводы по выпуску специализированного инструмента.

3. Требования к режущему инструменту.

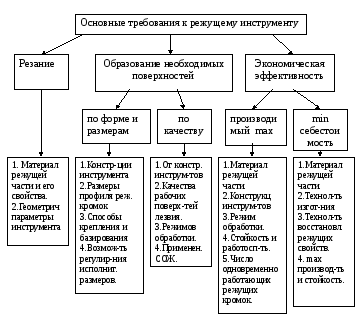

Основные требования, предъявляемые к режущим инструментам, определяются их назначением: обеспечением работоспособного состояния, технологичностью изготовления и восстановлением режущих свойств в процессе эксплуатации.

Возможности обработки резанием обеспечиваются материалом режущей части инструмента, его физико-механическими свойствами, термической обработкой и геометрическими параметрами. Получение требуемой формы обеспечивается конструкцией инструмента, формой его режущих кромок, и поэтому в конструкции инструмента необходимо предусматривать возможность и технологичность его восстановления. Качество поверхности зависит от схемы резания, последовательности образования требуемой поверхности, геометрических параметров инструмента, шероховатости его режущих кромок, условий и режима обработки.

Производительность процесса обработки зависит от режима резания, от материала режущей части инструмента, его конструктивных, геометрических параметров, способа отвода теплоты из зоны резания.

К инструментам, предназначенным для обработки гибких производственных систем, предъявляются следующие требования:

1) надежность работы;

2) возможность и быстрота настройки на требуемый размер;

3) возможность и быстрота замены;

4) точность и надежность базирования при установке на станке;

5) надежный отвод стружки;

6) обеспечение высокой точности обработанных поверхностей заготовок;

7) универсальность, возможность применения одних и тех же инструментов для обработки разных поверхностей заготовок;

Эти требования обеспечиваются конструкцией инструмента, технологией его изготовления и правильными условиями эксплуатации.

4. Стандартизация и нормализация режущего инструмента и их назначение.

Большое значение для эффективной работы предприятия имеют стандартизация и унификация специальной технологической оснастки, её узлов деталей и заготовок, расширение и использование универсально-сборных приспособлений, а также централизация и специализация производства режущего инструмента. Первые стандарты были созданы в 20 – 30 гг. 20 века.

В настоящее время имеется свыше 500 стандартов на все виды режущих инструментов массового применения. В стандартах установлено:

1) Основные конструктивные рабочие размеры инструментов.

2) Базовые и присоединительные размеры установки инструментов на станке.

3) Параметры и технические требования, определяющие качество и работоспособность.

На специализированных инструментальных заводах производят инструменты для обработки заготовок различных машиностроительных производств. Их изготавливают большими сериями. И это стало возможным благодаря широкой стандартизации конструкций режущих инструментов, их конструктивных параметров и размеров.