- •Реферат

- •1 Виды дефектов, неразрушающий контроль и диагностика оборудования и трубопроводов

- •3 Техническое обслуживание и ремонт центробежных нагнетателей

- •4 Организация эксплуатации оборудования перекачивающих станций

- •6 Пуск, остановка и ведение технологического процесса перекачки

- •7 Рыночные аспекты эксплуатации трубопроводов

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ НЕФТИ И ГАЗА ИМЕНИ И.М. ГУБКИНА

ФАКУЛЬТЕТ ИНЖЕНЕРНОЙ МЕХАНИКИ

Кафедра Стандартизация, сертификация и управление качеством производства нефтегазового оборудования

Реферат

по дисциплине: «СОВРЕМЕННЫЕ НЕФТЕГАЗОВЫЕ ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ»

на тему: «ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ»

|

Руководитель работы профессор, д.т.н. Семин В.Н. (должность, степень, фамилия, инициалы)

(подпись)

|

|

Студентка группы: МТМ-15-03 Шишкина А.В. (фамилия, инициалы)

(подпись) 15.12.2015 (дата)

|

Москва 2015 г.

ОГЛАВЛЕНИЕ

|

1 ВИДЫ ДЕФЕКТОВ, НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ И ДИАГНОСТИКА ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ……………………………………... 2 КОНТРОЛЬ РАБОТОСПОСОБНОСТИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ……………………………………………………………........ 3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ЦЕНТРОБЕЖНЫХ НАГНЕТАТЕЛЕЙ…………………………………………………………………... 4 ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ ПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ………………………………………………. 5 МНОГОУРОВНЕВАЯ СТРУКТУРА ДИСПЕТЧЕРСКОЙ СЛУЖБЫ ……..... 6 ПУСК, ОСТАНОВКА И ВЕДЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПЕРЕКАЧКИ ……………………………………………………………………..... 7 РЫНОЧНЫЕ АСПЕКТЫ ЭКСПЛУАТАЦИИ ТРУБОПРОВОДОВ….………. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ…………………….………..

|

3

8

13

15 18

23 23 28

|

1 Виды дефектов, неразрушающий контроль и диагностика оборудования и трубопроводов

Для обеспечения надежной работы машин большое значение имеет периодический контроль их состояния при эксплуатационном обслуживании.

Для определения степени износа и обнаружения появившихся в процессе изготовления или эксплуатации дефектов деталей производятся различные технические измерения.

Дефект — это отдельное несоответствие того или иного изделия или детали установленным требованиям. Дефекты бывают явными и скрытыми, критическими и некритическими. При наличии критического дефекта использование детали по назначению невозможно.

По происхождению дефекты бывают производственными и эксплуатационными.

К производственным дефектам относятся: усадочные раковины — полости, образующиеся при остывании металла; неметаллические включения, попадающие в металл извне; неравномерность химического состава металла в отливках; волосные трещины, образующиеся внутри толстого проката; закалочные трещины — разрывы металла в процессе закалки. Сюда же можно отнести трещины в зоне сварного шва; непровары —отсутствие сплавления между основным и наплавленным металлом, а также между отдельными слоями при многослойной сварке.

К эксплуатационным дефектам относятся: трещины усталости —разрывы в детали вследствие длительного действия высоких переменных напряжений, которые возникают в местах концентрации напряжений. Ширина раскрытия трещин усталости не превышает нескольких микрометров. К эксплуатационным дефектам также можно отнести:

коррозионные поражения металла в результате химического и электрохимического воздействия, масштаб которых зависит от агрессивности среды. Коррозия может быть сплошной, точечной,ячейковой;

трещины ползучести, которые возникают в металлах по границам зерен при высоких температурах;

термические трещины, возникающие при резкой смене температур, при недостаточной смазке и заеданиях поверхностей трущихся деталей;

трещины-надрывы, возникающие при перегрузке деталей при работе в нерасчетном режиме.

Дефекты геометрии трубы могут быть как производственными, так и эксплуатационными: вмятина; гофр — чередующиеся поперечные выпуклости и вогнутости стенки трубы, приводящие к излому оси трубы. Эрозия, вмятина в прокате, риска, расслоение, утонение стенки трубы.

Эксплуатация трубопровода при наличии опасных дефектов допускается при введении ограничений на режимы перекачки.

Причинами дефектов и разрушения валов могут быть причины металлургического характера, когда имеются дефекты в заготовках: поверхностные и внутренние трещины, расслоения и разрывы вследствие механических и термических напряжений, возникающих при изготовлении прутков.

Наиболее опасными с точки зрения возникновения усталостных трещин являются сечения, в которых изменяется диаметр вала (галтельные переходы) и шпоночные пазы в местах посадки рабочего колеса на вал и под муфтой. Разрушение вала может произойти под рабочим колесом под действием циклических нагрузок. Местом зарождения трещин являются шпоночные канавки, где условия работы материала наиболее тяжелые.

Кроме перечисленных дефектов существуют следующие отклонения формы отдельных деталей от проектной: овальность, конусность, бочкообразность, изогнутость, неплоскостность. Существуют также отклонения относительного расположения отдельных деталей в собранном узле: перекос осей и непараллельность, торцевое биение, несоосность, радиальное биение, несимметричность.

Объективная информация о техническом состоянии механизмов получается с помощью средств технической диагностики—информационно-измерительного комплекса, позволяющего анализировать и накапливать информацию. В основу количественной оценки технического состояния положен диагностический параметр. В качестве параметров могут использоваться: мощность навалу; давление; температура; параметры вибрации и т. д.

При диагностировании оборудования и трубопроводов используют следующие важные понятия.

Работоспособность — состояние механизма или иного объекта, при котором он способен выполнять свои функции.

Отказ — событие, заключающееся в нарушении работоспособности механизма или иного объекта (понятие вероятностное).

Неисправность — состояние объекта, при котором он не соответствует одному из требований техдокументации.

Безотказность—свойство объекта непрерывно сохранять работоспособность в течение некоторого периода времени (времени наработки).

Долговечность — свойство механизма сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта (ТОР).

Срок службы — это все календарное время эксплуатации оборудования (например, насоса) до предельного износа.

Надежность— это свойство объекта выполнять заданные функции. Это главный качественный показатель объекта. Основной показатель надежности — вероятность безотказной работы, которую называют функцией надежности.

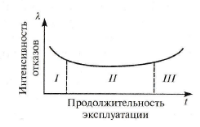

В разные периоды эксплуатации насосов частота (интенсивность) отказов разная (рис.1). Здесь три периода: I — приработки; II— нормальной эксплуатации; III— старения.

Природа высокой интенсивности отказов (период!) заключается в неидеальности изготовления деталей и незамеченных дефектах.

Рис.1. Типичный график интенсивности отказов механизмов в процессе эксплуатации

Период внезапных отказов II неустраним, их интенсивность невелика до тех пор, пока износ деталей не достигает некоторой величины — после чего наступает период старения III.

Для оценки параметров надежности насоса необходимо выбрать элемент, лимитирующий надежность. Для насосов такими элементами являются торцовые уплотнения (средняя наработка 3500 ч), щелевые уплотнения (6300 ч), подшипники (12000 ч), валы (60000 ч). Главный резерв повышения параметров надежности насоса—повышение качества торцовых уплотнений.

Межремонтный ресурс насосного оборудования колеблется в пределах 4000—8000 ч. Около 30% всех отказов падают на торцовые уплотнения валов, 15%—-на подшипники, 9% — на маслосистему. Повышенная вибрация вызывает до 10% отказов. По вине персонала — до 12%.

Основной причиной снижения КПД насосов (до 3%) является износ щелевого уплотнения и рост перетока нефти из полости нагнетания во всасывающий патрубок.

Пагубно на состоянии насосов сказывается вибрация, при которых детали испытывают знакопеременные нагрузки и быстро разрушаются. В первую очередь разрушаются подшипники и соединительные муфты. Вибрация ослабляет крепление узлов к фундаменту и узлов между собой.

Не существует машин с идеальным качеством изготовления, поэтому невозможно ликвидировать все процессы, вызывающие вибрацию насосов. Центр масс ротора никогда не совпадает с осью вращения вала. Сила механического дебаланса является основным источником появления вынужденных гармоник вибрации роторных машин. Рост амплитуд отдельных гармоник вибрации используется в качестве диагностического признака наличия дефектов. В 90% случаев аварийной остановки насоса этому предшествует резкое увеличение амплитуды вибраций.

Диагностический метод эксплуатации оборудования сводится к сопоставлению диагностического параметра с допустимым значением. Вибрационная диагностика основана на использовании среднеквадратичного значения виброскорости (мм/с), например, крышки или корпуса подшипника.

Неразрушающий контроль (НК) позволяет обнаружить дефекты и проверить качество деталей без нарушения их пригодности к использованию по назначению. Перечислим несколько существующих методов неразрушающего контроля.

Визуально-оптический метод позволяет выявить относительно крупные трещины, механические повреждения, остаточную деформацию.

Капиллярный метод основан на увеличении контраста между дефектами и бездефектным материалом с помощью специальных проникающих жидкостей.

Ультразвуковой контроль позволяет определить координаты и площадь дефекта. Шуп должен плотно прилегать к поверхности изделия.

Магнитная дефектоскопия основана на том, что дефекты изделий вызывают искажения магнитного поля, наведенного в изделии.

Гамма-дефектоскопия позволяет выявить скрытые дефекты с помощью портативных и маневренных приборов.

Важнейшими характеристиками методов неразрушающего контроля являются чувствительность и производительность. Чувствительность определяется наименьшими размерами выявляемого дефекта. Вышеперечисленные методы позволяют обнаружить трещины раскрытием более 0,001 мм.

Гаммаграфический метод фиксирует трещины, глубина которых составляет 5% от толщины детали.

Неразрушающий контроль валов насосов и электродвигателей проводится с применением визуального, ультразвукового и магнитопорошкового методов при входном контроле, так и при эксплуатации и ремонте. При этом выявляются поверхностные и внутренние трещиноподобные дефекты, раковины и другие нарушения сплошности материала. НК проводится через каждые 10—16 тыс. ч наработки вала в зависимости от мощности и количества пусков насоса.

При выполнении послестроительной дефектоскопии производится проверка:

внутренней геометрии труб и состояние стенок после укладки и засыпки трубопровода;

сплошности изоляционного покрытия после его засыпки методом катодной поляризации.

Внутренняя геометрия (вмятины и изгибы) проверяется пропуском калибровочного устройства (снаряда-профилемера) в потоке воды или воздуха. Пропуск осуществляется по технологии пропуска очистного устройства.

Внутритрубная дефектоскопия проводится с целью обнаружения трещин и других дефектов в стенках труб и сварных соединениях. Она проводится в потоке воздуха, природного газа или воды. Режим работы компрессорной или насосной станции должен быть согласован со скоростью перемещения снаряда (обычно используется скорость около 1,0 м/с). Приуве- личении скорости дефектоскопа он дает искаженные данные.

Обнаружение дефектов тела трубы осуществляется внутритрубной инспекцией с помощью снарядов-профилемеров и снарядов-дефектоскопов. Обобщенно их называю внутритрубными инспекционными снарядами (ВИС).

ВИС — это интеллектуальные инспекционные поршни, имеющие стальной корпус и полиуретановые диски. Внутри-трубные инспекционные снаряды имеют опорные ролики и средства обнаружения типа «трансмиттер». Известны случаи преодоления поршнями расстояний свыше 850 км без установки промежуточных камер пуска-приема.

Снаряд-профилемер — это электронно-механический снаряд, оснащенный рычажными датчиками, которые измеряют проходное сечение, положение сварных швов, овальностей, вмятин и гофров. Искривление оси трубопровода фиксируется индикатором поворота по взаимному положению осей двух секций профилемера. Пройденное снарядом расстояние определяется с помощью измерительных колес. Привязка обнаруженных дефектов к определенным сечениям трассы осуществляется с помощью специальных маркеров.

Для внутренней дефектоскопии применяются ультразвуковые и магнитные снаряды-дефектоскопы (табл. 1). Компьютеризированное диагностическое устройство использует метод регистрации отраженных импульсных ультразвуковых сигналов от внутренней и внешней поверхностей трубы. При этом датчик погружен в поток нефти. Толщина стенки определяется по времени запаздывания второго сигнала. Кроме того, сигнал отражается от несплошностей в металле трубы.

Таблица 1. Технические характеристики магнитных снарядов-дефектоскопов при диаметре трубопровода 1220 мм.

|

Наименование параметров |

Значение параметра |

|

Скорость продвижения по трубе |

до 5 м/с |

|

Максимальная длина обследуемого участка трубопровода |

500 км |

|

Минимальный проходимый радиус кривизны |

3D |

|

Точность локации дефектов с использованием маркеров через 2 км: по длине трубопровода |

0,5 м |

|

Толщина стенок трубопровода: минимальная максимальная |

11 мм 20 мм |

|

Максимальное давление в трубопроводе |

8 МПа |

|

Масса прибора |

3500 кг |

|

Перекачиваемая среда |

Газ, газовый конденсат, нефть, вода |

|

Длина дефектоскопа |

2500 мм |

|

Время непрерывной работы |

90 часов |

Для более полного обследования необходимо комплексное диагностирование, основанное на различных физических явлениях, потому что внутритрубные измерительные снаряды не выявляют напряженное состояние трубы.

С технической точки зрения техническая диагностика трубопроводов включает в себя следующие действия:

обнаружение дефектов на трубопроводе;

проверку изменения проектного положения трубопровода, его деформаций и напряженного состояния;

оценку коррозионного состояния и защищенности трубопроводов от коррозии;

контроль технологических параметров транспорта продукта;

интегральную оценку работоспособности трубопроводов, прогнозирование сроков службы и остаточного ресурса трубопровода.

Система комплексной диагностики линейной части трубопроводов базируется на использовании следующих методов контроля:

статистических методов оценки эксплуатационных свойств элементов антикоррозийной защиты и интенсивности отказов;

диагностики состояния металла труб с помощью внутритрубных инспекционных приборов, а также металлографических методов оценки;

диагностики электрохимической и биологической активности среды на потенциально опасных участках трассы;

контрольной шурфовки и периодических гидравлических переиспытаний потенциально опасных участков трубопровода.

Выбор интервала времени между измерениями диагностического параметра зависит от его чувствительности к изменению состояния объекта и от степени развития дефекта. Так процесс разрушения подшипника качения от начала появления дефекта занимает 2—3 месяца.

Дополнительный дефектоскопический контроль включает идентификацию дефекта, обнаруженного инспекционным снарядом. Идентификация дефекта заключается в определении типа, границ и размеров дефекта. Контроль проводится персоналом, прошедшим обучение и аттестацию по методам неразрушающего контроля.

КОНТРОЛЬ РАБОТОСПОСОБНОСТИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ

Оценка работоспособности и аттестация оборудования и линейной части МТ заключается в установлении срока, в течение которого гарантируется целостность и безопасная работа трубопровода при нормативных внутренних и внешних нагрузках и воздействиях. Срок безопасной работы ограничивается временем развития дефектов до критических размеров. Для своевременного выявления дефектов проводится периодическое обследование МТ. Соответствующие зависимости для расчетов периодичности проведения диагностики определяются нормативными документами.

Корпуса насосов и компрессоров подлежат контролю на наличие трещин, коррозии, проверке состояния опор и плоскости горизонтального разъема. Обнаруженные незначительные трещины засверливаются по концам, а трещина заваривается.

Одна из опор корпуса центробежного компрессора является неподвижной, фиксирующей его положение. Другая опора является подвижной, скользящей по шпоночной канавке фундаментной плиты с целью компенсации тепловых деформаций. При повышенной вибрации у подвижной опоры возможен износ направляющей шпонки и ее канавки. В этом случае заменяют шпонку, соблюдая все необходимые натяги и зазоры. Обнаруженные следы коррозии удаляют шабрением, поверхности скольжения натирают графитовой мазью.

При эксплуатации направляющих аппаратов и диффузоров встречаются следующие неисправности: повреждения лопаток, задиры от задевания ротором при осевом сдвиге, коррозия или эрозия.

Детали ротора центробежных нагнетателей испытывают сложные напряжения от действия центробежных сил. Неуравновешенность ротора вызывает во время вращения переменные нагрузки на его опорах и изгиб.

После очистки поверхности ротора от отложений и следов коррозии выявляются возможные трещины. Особенно тщательно проверяются переходы от одного сечения вала к другому (галтели). Обычно в металле вала и рабочих колес возникают усталостные трещины. Под деталями, посаженными на вал с натягом, возникает фреттинг-коррозия — как результат знакопеременных напряжений на месте посадки.

Обнаружить неисправность, связанную с развивающейся трещиной на валу ротора, можно по амплитудно-частотной характеристике вибрации при выбеге. С развитием трещины уменьшается жесткость вала и резонансная частота вибрации. Сравнивая существующую частоту вибрации с эталонной, можно обнаружить развивающуюся трещину.

Показатели надежности агрегатов зависят от типоразмеров и частоты пусков. Если за базу сравнения принять наработку на отказ насоса НМ 10000-210, то наработка на отказ насоса НМ 7000-210 будет в 2,4 раза больше, а насоса НМ 1250-260 — в 3,3 раза больше. У насосов меньшей подачи и мощности надежность намного выше, чем у агрегатов этой же серии, но более мощных.

Наиболее интенсивному износу подвержены рабочие колеса насосов в результате механического трения, эрозионного действия перекачиваемой нефти, коррозии и кавитационного разрушения. Кавитационные явления возникают при местном понижении давления при обтекании тел с высокими скоростями. Падение давления ниже значения, соответствующего температуре парообразования, приводит к перегреву жидкости. Кавитация в проточной части центробежного насоса может происходить в результате больших потерь на входе в насос, увеличения числа оборотов, отрыва или сжатия потока. При кавитации падает напор и расход перекачиваемой жидкости, увеличиваются вибрация и шум, происходит эрозионное разрушение металла.

Кавитация может возникать задолго до изменения напорных характеристик насоса. Для исключения кавитации можно использовать предвключенные шнеки на входе в рабочее колесо, увеличивать диаметр всасывающего трубопровода, повышать давление на входе в насос, приближать насосную к резервуарному парку или заглублять подпорные насосы. При сильном кавитационном повреждении, когда образуются сквозные отверстия или полное разрушение лопастей, рабочие колеса заменяют.

Опорные подшипники скольжения воспринимают вес ротора и передают фундаменту динамические переменные усилия от его вибрации. Их основной неисправностью является подплавление заливки вкладышей из-за плохой подачи масла и загрязнения. При плохом качестве смазки подшипников скольжения возникают большие силы трения между поверхностями подшипника и шейки вала. В результате контакта несмазанных поверхностей появляется «скрип» и скачкообразное движение шейки вала. Упорные подшипники воспринимают осевое давление ротора во время работы нагнетателя.

Повреждения лабиринтных уплотнений вызывают следующие факторы: осевой сдвиг, сильная вибрация ротора, слабая запрессовка гребней в пазы обоймы, скопления отложений.

Технологический режим работы запорной арматуры с указанием максимального рабочего давления, диапазона перепада давления, обязательности местного и дистанционного управления устанавливается на основании проектной документации. Неработоспособность арматуры определяется критериями отказов (потеря герметичности и др.) и предельных состояний (потеря плотности сварного шва и др.).

Арматура считается работоспособной в случаях, когда:

обеспечивается прочность и плотность материалов деталей и сварных швов, работающих под давлением;

обеспечивается герметичность сальниковых уплотнений, фланцевых соединений и затвора;

обеспечивается плавное перемещение всех подвижных частей арматуры без рывков и заеданий, а также отключение электропривода при достижении затвором крайних положений.

При невыполнении любого из этих условий арматура выводится из эксплуатации.

При достижении назначенного срока службы запорная арматура подвергается переосвидетельствованию с целью определения ее технического состояния и возможности продления сроков эксплуатации.

Контроль работоспособности центробежных нагнетателей осуществляется при проведении диагностического контроля (оперативного, планового и непланового) по параметрическим и виброакустическим критериям.

Контроль насосов по виброакустическим параметрам. После монтажа нового насоса или проведения его ремонта, после замены муфты или установки рабочего колеса другого типоразмера проводятся измерения и фиксируются базовые значения вибраи, температуры и шума. Агрегат допускается к эксплуатации при интенсивности вибрации на подшипниковых узлах не более 4,5 мм/с, на головках фундаментных блоков (лапах корпуса) — не более 1,0 мм/с. В противном случае насос считается неисправным.

Невозможно обеспечить идеальную центровку валов агрегата— всегда остается какое-то смещение. Муфты подвижного соединения валов обеспечивают нормальную работу при расцентровке до 0,3 мм. Вихревые гидродинамические процессы в проточной части насоса дают сплошной спектр вибрации в пределах 800—1000 Гц. Кавитационные процессы дают сплошной спектр вибрации на частотах от 20 до 25000 Гц.

Подшипники качения также представляют собой сложную колебательную систему из-за волнистости дорожек и отклонения тел качения от круговой формы. Частоты возбуждаемых ими колебаний 500—3000 Гц.

Неравномерность воздушных зазоров между полюсами ротора и статора электродвигателя создает несбалансированные радиальные электромагнитные силы.

Необходимо устанавливать причины вибрации и устранять их. Для этих целей используется виброаппаратура с возможностью измерения спектральных составляющих вибрации и шумомеры. Контроль вибрации позволяет своевременно обнаружить дефекты составных частей оборудования и предотвратить аварийные отказы.

Все агрегаты оснащаются контрольно-сигнальной виброаппаратурой с автоматической предупредительной сигнализацией и автоматическим отключением при предельных значениях вибрации. Датчики вертикальной вибрации обязательно устанавливаются на каждой подшипниковой опоре и элементах крепления насосов к фундаменту.

В качестве измеряемого и нормируемого параметра вибрации устанавливается среднее квадратичное значение (СКЗ) виброскорости в рабочей полосе частот 10—1000 Щ.

При определении шумовых характеристик измеряется уровень звукового давления (дБ) в октавных полосах частот (от 31,5 до 8000 ГЦ) в контрольных точках.

По результатам измерения вибрации в контролируемой точке строится график (тренд) изменения СКЗ виброскорости в зависимости от наработки. Линия тренда, построенная после достижения уровня вибрации 6,0 мм/с, позволяет прогнозировать определить время наступления предельно допустимого значения вибрации.

Норма вибрации насосов:

при среднем квадратичном значении виброскорости до 4,5 мм/с вибросостояние насоса нормальное, и он может длительно эксплуатироваться;

при 4,5—11,2 мм/с состояние насоса удовлетворительное, но необходимо улучшение;

свыше 11,2 мм/с эксплуатация насоса недопустима.

По результатам диагностического контроля (ДК) принимается решение о выводе насосов в ремонт или его дальнейшей эксплуатации.

Оперативный ДК агрегатов осуществляется оператором каждые 2 часа визуально по показаниям КИА: вибрация, температура, давление, подача, утечки, сила тока и т. д.

Плановый ДК магистральных насосов осуществляется без их остановки через каждые 2000 ч наработки: определяется значение виброскорости на всех подшипниковых опорах и на лапах корпуса насоса; определяются КПД и напор.

Неплановый ДК осуществляется при резком изменении параметрических характеристик агрегата: при интенсивности вибрации подшипниковых опор более 6 мм/с, а на лапах корпуса — более 1,8 мм/с; при изменении уровня шума на 6 дБ относительно базового значения; при изменении температуры подшипников на 10°С.

Основные причины повышенной вибрации насосных агрегатов обусловлены механическими, гидравлическими и электромагнитными явлениями: дисбаланс вращающихся элементов; ослабление посадки деталей ротора; несоосность валов; повреждение подшипников качения; биение в подшипниках скольжения; неравномерный зазор «ротор—статор» электродвигателя; гидравлический небаланс рабочего колеса; кавитационные явления в насосе; неисправность зубчатой муфты.

Несовпадение осей валов порождает вибрации не только в радиальном, но и в аксиальном направлении. Магнитные силы в электродвигателях характеризуются вибрацией на частоте питающей сети.

Вибрации гидродинамического происхождения возникают, когда рабочее колесо изготовлено неточно — лопасти различаются по шагу, толщине и углам установки. При этом не уравновешиваются силы, действующие на отдельные лопасти рабочего колеса.

Контроль насосов по параметрическим критериям.

После монтажа и пуска в эксплуатацию насосного агрегата необходимо определить рабочие параметры и сравнить их с паспортными данными. При отклонении напора в сторону уменьшения на 4%, а КПД на 3% необходимо провести обследование агрегата, арматуры и вспомогательных систем.

Насос может развивать меньший напор, меньшую мощность и меньший КПД за счет многих причин: увеличенной шероховатости проточной части корпуса; грубой поверхности межлопаточных каналов рабочего колеса; дефектов подшипниковых узлов; прогиба вала; недостаточного подпора па входе в насос; кавитации; дефектов подшипниковых узлов; больших утечек через уплотнения рабочего колеса, вала и торцевые уплотнения; уменьшенного или увеличенного диаметра рабочего колеса.

Основным критерием удовлетворительной работы торцевых уплотнений является величина утечек, замеряемая объемным способом — нормальное значение утечек через уплотнения 0,3 л/ч.

В обоих торцевых уплотнениях измеряется температура на задней стенке невращающегося контактного кольца. При достижении температурой предельного значения выдается сигнал на остановку агрегата. Если на одном уплотнении температура постоянна во времени, а во втором растет, значит, здесь ухудшилась смазка и появилось сухое трение. Если температура повышается на обоих уплотнениях, то неработоспособна система охлаждения в целом.

Наиболее распространенной причиной ухудшения характеристик насосов в процессе эксплуатации является износ деталей щелевого уплотнения рабочего колеса. При снижении по этой причине напора насоса горизонтального исполнения от базовых значений на 5% и выше агрегат необходимо выводить в ремонт. Для вертикальных подпорных насосов эта цифра немного выше — 7%.

Допустимое значение снижения КПД насосов типа НМ — от 2 до 4 %. Насос выводится в ремонт, когда перерасход электроэнергии из-за снижения КПД выше стоимости ремонта.

Диагностирование состояния НА по параметрическим критериям допускается проводить с применением образцовых средств измерений давления, подачи, мощности, частоты вращения ротора насоса, плотности вязкости перекачиваемой нефти.

Давление измеряется штатными преобразователями давления или образцовыми манометрами. Подача определяется по узлу учета, по изменению объема нефти в резервуаре или переносными ультразвуковыми расходомерами. Потребляемая мощность измеряется штатными преобразователями мощности или по счетчику потребляемой электроэнергии.

Замер параметров проводится при установившемся режиме перекачки при бескавитационном режиме работы. Влияние вязкости нефти на напорную характеристику необходимо учитывать при вязкости более 1,0 х 1 (У4 м2/с для НМ с подачей до 2500 м3/ч; при вязкости более 2 х 1СГ4 м2/с — для остальных насосов.

Оценку текущих параметров необходимо производить по среднему значению трех замеров.

Результаты дефектоскопии и диагностирования фиксируются актами.

Механо-технологическое оборудование перекачивающих станций подлежит освидетельствованию на предмет определения возможности его дальнейшей эксплуатации. Срок службы оборудования, после которого оно подлежит освидетельствованию: нефтяные насосы через 30 лет; фильтры-грязеуловители — 25 лет; стаканы подпорных насосов — 25 лет и т. д.

При выявлении недопустимых дефектов оборудование должно быть выведено из эксплуатации или восстановлено. Оборудование, не подлежащее восстановлению, должно быть списано.