- •2 Вариант. Вскрытие нижних горизонтов Шубинского рудника осуществить транспортным уклоном и сетью восстающих выработок соединенных между собой горизонтальными выработками.

- •2 Вариант.

- •5.2 Выбор системы отработки

- •5.3 Оптимизация параметров выемочной единицы

- •5.4 Совершенствование закладочных работ

- •5.5 Совершенствование буровзрывных работ

- •График 2. Сменная производительность пневмоударных станков

5.4 Совершенствование закладочных работ

Совершенствование закладочных работ вариант 1.

Применение оборудования для активации воды с целью уменьшения количества применяемых материалов при приготовлении закладочной смеси.

Совершенствование закладочных работ вариант 2.

Частичное замещение вяжущего благодаря применению шлаков Риддерской ТЭЦ без отрицательных последствий на характеристики закладочной смеси.

Совершенствование закладочных работ вариант 1.

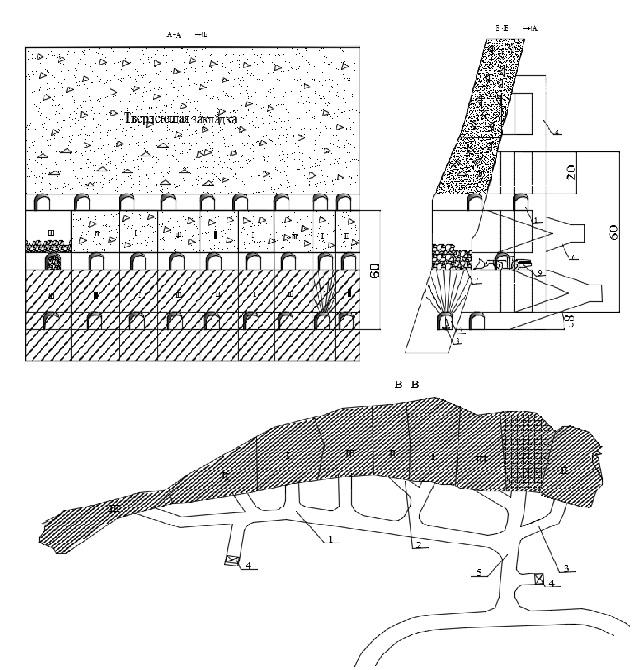

Добыча руды системой отработки сплошной подэтажной выемкой камерами и вертикальными прирезками с закладкой выработанного пространства ведется с высокой себестоимостью, так как затраты на закладку выработанного пространства составляют до 45% от общих затрат на ведение очистных работ, это связано с тем что, для приготовления закладочной смеси необходимо большое количество цемента. Система отработки применяемая при отработке нижних горизонтов отображена на рисунке 5.12.

Рисунок 5.12. Система отработки нижних горизонтов северо-западной части Шубинского рудника

Поэтому существует альтернативный способ по уменьшению использования цемента без потери качества закладочной смеси.

Возможно использование оборудования для активации воды УПОВС - 2. В магнитном активаторе на обрабатываемую воду действует совокупное сочетание нескольких физических факторов: магнитного, электрического полей, а также, при необходимости, и ультразвукового поля. В аппарате используется не просто суммирование эффектов действия указанных полей, а дополнение и усиление действия одного фактора другим. Например, ультразвук значительно усиливает действие магнитного поля, удаляя из воды СО2, защищает электроды электроактиватора от пассивирующего действия растворенных в воде газов. Электрическое поле способно в широких, а главное в необходимых, пределах изменять физико-химические свойства воды, насыщая ее ионами металлов и тем самым ускоряя и усиливая процессы кристаллизации и активации, с сохранением новых приобретенных водой свойств на несколько суток.

Поскольку в процессе твердения цемента, определяющими физико-химическими процессами являются растворение и кристаллизация в водной среде, а именно эти процессы могут значительно активироваться в воде, прошедшей обработку в аппаратах, то, естественно, в результате получаем интенсификацию самого процесса твердения и созревания бетонного камня.

Применение инновационной технологии затворения цемента омагниченной водой обеспечивает:

-

повышение прочности изделий до 30 - 45%;

-

сокращение расхода цемента на 10 - 15% и воды на 15 - 25%;

-

снижение (вплоть до полного отказа) расхода пластификаторов (дорогостоящие и токсичные добавки);

-

повышение устойчивости бетона к действию химических реагентов;

-

уменьшение пористости;

-

значительное снижение газопроницаемости;

-

повышение пластичности;

-

улучшение удобоукладываемости;

-

уменьшение размеров цементных гранул, с образованием мелкозернистой структуры;

-

увеличение удельной поверхности твердой фазы.

Технико-экономические показатели системы отработки по данному варианту приведены в таблице 5.18.

Таблица 5.18

Технико-экономические показатели системы отработки

|

Показатели |

Потери |

Разубоживание |

Производительность |

Объем подготовительно - нарезных работ |

Себестоимость 1 т добычи руды в год |

|

Ед. изм |

% |

% |

т/см |

м³ |

тенге |

|

Количество |

5.3 |

10.4 |

19.7 |

46.7 |

10146 |

Использование активированной воды позволит подавать составы закладочных смесей с возможностью снижения расхода цемента и воды на 5%, с требуемыми прочностями.

Совершенствование закладочных работ вариант 2.

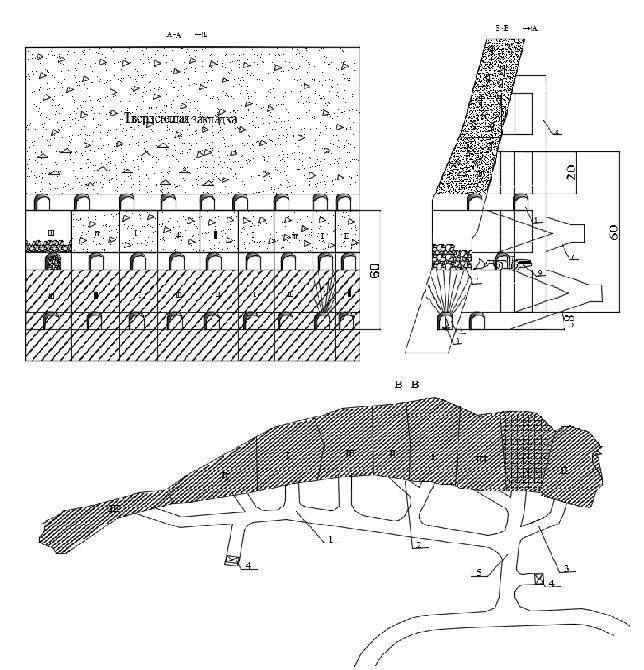

Шлак Риддерской ТЭЦ представляет собой мелкодисперсный материал, образующийся при выработке тепла, хранящийся в виде отвалообразований и вызывающий негативное влияние на окружающую среду. Существует возможность применения шлака в приготовлении закладочной смеси позволяющей снизить количество вяжущего и впоследствии себестоимость 1 т руды, а также отрицательное воздействие на окружающую среду. На рисунке 5.13 представлена система отработки сплошной подэтажной выемкой камерами и вертикальными прирезками с закладкой выработанного пространства, в составе которой применяется шлак.

Рисунок 5.13. Система отработки нижних горизонтов Шубинского рудника

Использование шлака Риддерской ТЭЦ позволит подавать составы закладочных смесей с возможностью снижения расхода цемента и воды на 30%.

Кроме положительных отзывов необходимо отметить, что существуют вредные примеси снижающие прочность закладочной смеси, которой является несгоревший уголь, который в воздушно - влажной среде окисляется быстро, впитывая в себя воду, увеличиваясь в объеме. Уголь также является носителем гуминовых кислот, которые разлагают вяжущее. Поэтому при применении золы Риддерской ТЭЦ нужно учитывать следующее:

-

вид сжигаемого топлива;

-

условия сжигания;

-

место накапливания золы в котлоагрегате;

-

способ удаления золы из котлоагрегата.

В современных условиях твердое минеральное сырье сжигают обычно после дробления и помола и реже в кусках без предварительной обработки. В первом случае в золошлаках преобладают тонкодисперсные частицы, они содержат меньше несгоревшего топлива и отличаются большей однородностью химического состава. Золы отлагающиеся в разных местах котлоагрегата даже при сжигании одного и того же топлива имеют различные свойства. Подовые патрубные и настенные золы, имеющие меньшую температуру плавления, обычно полностью или частично спекаются в топке, образуя шлак. Минералогический состав золошлаков зависит от вида сжигаемого топлива и условий его сжигания, который и предопределяет их активность и химический состав. Технико-экономические показатели системы отработки подэтажно камерной с применением в качестве части вяжущего шлаков Риддерской ТЭЦ используемых в приготовлении твердеющей закладки приведены в таблице 5.19.

Таблица 5.19

Технико-экономические показатели системы отработки

|

Показатели |

Потери |

Разубоживание |

Производительность |

Объем подготовительно - нарезных работ |

Себестоимость 1 т добычи руды в год |

|

Ед. изм |

% |

% |

т/см |

м³ |

тенге |

|

Количество |

5.3 |

10.4 |

19.7 |

46.7 |

9842 |