- •1. ПРИПУСК НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

- •1.1. Общие сведения

- •1.2. Классификация припусков на обработку

- •2. РАСЧЁТНО-АНАЛИТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИПУСКОВ

- •2.1. Факторы, определяющие величину припуска

- •2.2. Формулы и указания к расчету припусковна механическую обработку и предельных размеров

- •2.3. Порядок расчёта припусков на обработку и предельных размеров

- •2.4. Примеры расчёта припусков на обработку и предельных размеров

- •3. ОПЫТНО – СТАТИСТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИПУСКОВ

- •3.1. Припуски на обработку наружных цилиндрических поверхностей

- •3.2. Припуски на обработку торцовых поверхностей

- •3.3. Припуски на обработку плоскостей

- •Оглавление

Следует помнить, что полученные в результате расчета общие припуски и размеры заготовки необходимо корректировать с учетом следующих дополнений:

для отливок назначают необходимые по технологии литья напуски, упрощающие конфигурацию заготовки и сглаживающие местные углубления, переходы и уступы, проверяют радиусы литых галтелей и линии переходов при изменении сечений отливок;

для поковок, изготовляемых ковкой и штамповкой назначают технологические напуски для крепления заготовки при термической обработке, взятии проб для физико-механических испытаний, а также для упрощения конфигурации заготовки, назначают радиусы закруглений или размеры фаски в соответствии с размерами заготовки.

Для заготовок из проката общий припуск корректируют в зависимости от выбранного по сортаменту наименьшего диаметра прутка.

2.3. Порядок расчёта припусков на обработку и предельных размеров

Расчёт припусков на обработку и предельных размеров принято оформлять в виде расчётной карты (см. пример).

Рассмотрим порядок расчёта припусков на обработку и предельных размеров по технологическим переходам для наружных (внутренних) поверхностей.

1.Используя рабочий чертёж детали и карту технологического процесса механической обработки, записать в расчётную карту размер обрабатываемой элементарной поверхности заготовки и все технологические переходы в порядке последовательности их выполнения при обработке рассматриваемой элементарной поверхности.

2.Записать значения RZ, T, ρ, εу и допусков по всем переходам. Значение допуска для конечного перехода берётся по чертежу, для переходов связанных с механической обработкой можно назначить по [2, табл. 4, табл. 5; 1, табл. 8, табл. 9, табл. 13; для заготовки – по 1, гл. 3; 1, гл. 2].

3.Рассчитать минимальные припуски на обработку по всем технологическим переходам.

4.Для конечного перехода в графу "Расчётный размер" записать наименьший (наибольший) предельный размер детали по чертежу.

5.Для перехода, предшествующего конечному, рассчитать размер прибавлением к наименьшему предельному размеру (вычитанием из наибольшего предельного размера) по чертежу расчётного припуска.

6.Последовательно определить расчётные размеры для каждого предшествующего перехода прибавлением к расчётному размеру (вычитанием из расчётного размера) следующего за ним смежного перехода расчётного припуска.

7.Записать наименьшие (наибольшие предельные размеры по всем

33

технологическим переходам, округляя их увеличением (уменьшением) расчётных размеров, округление производить до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

8.Определить наибольшие (наименьшие) предельные размеры прибавлением (вычитанием) допуска к наименьшему (из наибольшего) предельному размеру.

9.Записать предельные значения припусков, наибольший припуск как разность наибольших (наименьших) предельных размеров и наименьший припуск как разность наименьших (наибольших) предельных размеров предшествующего и выполняемого переходов (выполняемого и предшествующего переходов).

10.Определить общие припуски Z0max и Z0min.

11.Проверить правильность произведенных расчетов по формулам:

Zimax − Zimin =δi−1 −δi , 2Zi max −2Zi min =δDi−1 −δDi , Z0max − Z0min =δЗ −δd , 2Z0max −2Z0min =δDЗ −δDd .

12. Произвести корректировку полученных общих припусков и размеров заготовки.

2.4. Примеры расчёта припусков на обработку и предельных размеров

Пример 2.4.1

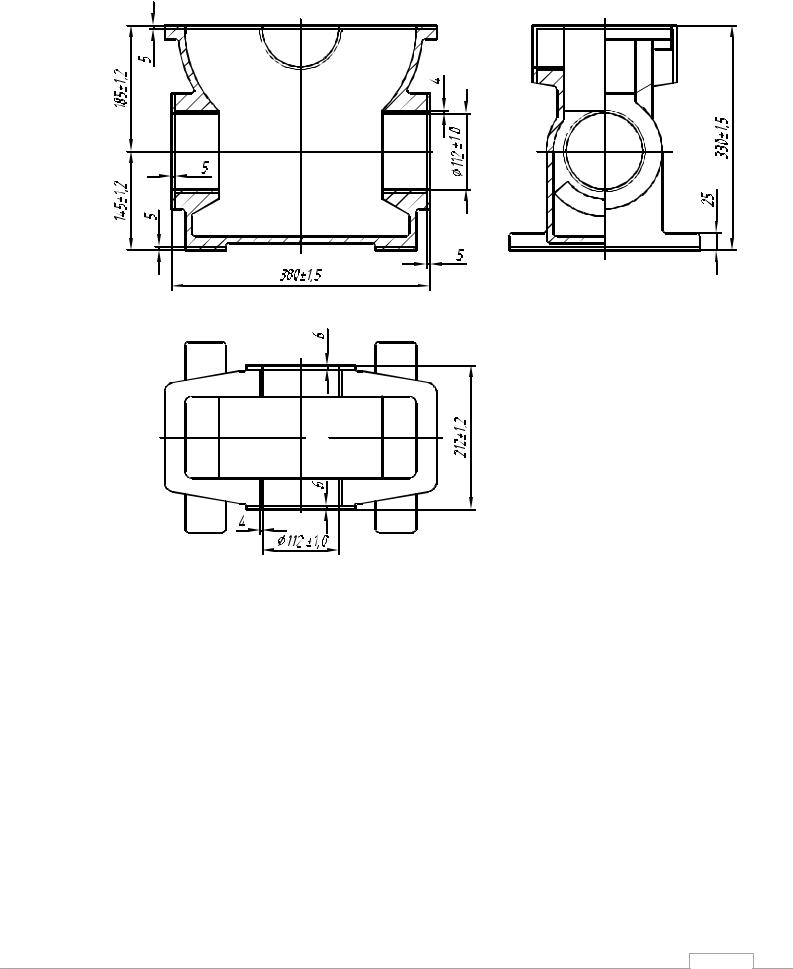

Рассчитать припуски на обработку и промежуточные предельные размеры для отверстия 120 H6(+0,022) корпуса, показанного на рис. 2.5. На остальные обрабатываемые поверхности назначить припуски и допуски по ГОСТ 1855-55.

Заготовка представляет собой отливку из серого чугуна СЧ 15-32 ГОСТ 1412-85 II-го класса точности, массой m ≈ 35 кг. Технологический маршрут обработки состоит из трёх переходов: чернового растачивания выполняемого до термообработки и чистового и тонкого растачивания, выполняемых после термообработки. Растачивание производится с одной установки на горизонтально расточном станке. Базами для заготовки служат плоскость основания и два отверстия 22H7. Схема установки показана на рис. 2.5. Расчёт припусков на обработку приведён в табл. 2.21, в которой последовательно записываем технологический маршрут обработки отверстия и все значения элементов припуска. Суммарное значение Rz и Т, характеризующее качество поверхности литых заготовок составляет 700 мкм [1, табл. 4.3.] .

34

Рис. 2.5. Корпус: чертеж и схема установки для обработки отверстия 120 H6(+0,022)

35

После первого технологического перехода Т для деталей из чугуна исключается из расчётов, поэтому для чернового и чистового растачивания, находим только значения Rz (соответственно 50, 20 и 10 мкм) и записываем их в расчётную таблицу.

Суммарное значение пространственных отклонений для заготовок данного типа определится по формуле:

ρзаг =  ρкор2 + ρсм2 .

ρкор2 + ρсм2 .

Коробление отверстия следует учитывать, как в диаметральном, так и в осевом его сечении, поэтому

ρкор |

= |

( k d )2 +( k l)2 = (1 120)2 + (1 370)2 = 389 мкм, |

где |

k |

– удельное коробление отливок (табл. 2.12.); |

d и l – диаметр и длина обрабатываемого отверстия.

При определении ρсм в данном случае следует принимать во внимание

точность расположения базовых поверхностей, используемых при данной схеме установки и полученных на предыдущих операциях, относительно обрабатываемой в данной установке поверхности.

Так как при обработке плоскости основания базой была плоскость разъёма, то последующая погрешность расположения отверстия относительно плоскости основания определяется смещением стержня, который формирует отверстие относительно плоскости разъема. Это смещение определяется как отклонение от номинального размера 180 в отливке, определяемое допуском на размер соответствующего класса точности

Эти же соображения следует принимать во внимание при определении погрешности размера в горизонтальной плоскости. Так как в качестве базы при сверлении и развёртывании отверстий 22H7 использовалась боковая поверхность отливки, для определения погрешности расположения, обрабатываемого в данной установке отверстия 120H6(+0,022) относительно базовых отверстий 22H7 следует принять смещение стержня относительно наружной поверхности отливки, определяемое допуском на размер 120.

Учитывая, что суммарное смещение отверстия в отливке относительно наружной её поверхности представляет геометрическую сумму в двух взаимно перпендикулярных плоскостях, получаем:

|

|

δ |

2 |

|

δ |

|

2 |

|

ρсм = |

|

180 |

|

+ |

120 |

|

= 8002 +8002 =1131 мкм. |

|

2 |

2 |

|||||||

|

|

|

|

|

|

Таким образом, суммарное значение пространственного отклонения заготовки:

ρзаг =  3892 +11312 =1196 мкм.

3892 +11312 =1196 мкм.

36

Остаточное пространственное отклонение

ρост = k y ρзаг ,

где ky – коэффициент уточнения формы [1, c. 73].

После чернового растачивания ρ1 = 0,05 1196 = 60 мкм. После чистового растачивания ρ2 = 0,005 1196 = 6 мкм.

Погрешность установки εy при черновом растачивании

εy =  εб2 + εз2 ,

εб2 + εз2 ,

где εб – погрешность базирования; εз – погрешность закрепления. Погрешность базирования в данном случае возникает за счёт перекоса

заготовки в горизонтальной плоскости при установке её на штыри приспособления. Перекос при этом происходит из-за наличия зазоров между наибольшим диаметром установочных отверстий и наименьшим диаметром штырей.

Наибольший зазор между отверстиями и штырями

Smax =δA +δB + Smin ,

где δA – допуск на отверстие: δA = 21 мкм = 0,021 мм; δB – допуск на диаметр штыря, δB = 13 мкм = 0,013 мм; Smin – минимальный зазор между диаметрами штыря и отверстия, Smin = 7 мкм = 0,007 мм.

Тогда наибольший угол поворота заготовки на штырях может быть найден из отношения наибольшего зазора при повороте в одну сторону от среднего положения к расстоянию между базовыми отверстиями:

tgα = 0,021+0,013 +0,007 = 0,0001.

2402 + 2752

2402 + 2752

Погрешность базирования на длине обрабатываемого отверстия l:

εб = l tgα = 370 0,0001 = 0,037 мм = 37 мкм.

Погрешность закрепления заготовки εз принимаем 100 мкм (табл. 2.17). Тогда погрешность установки при черновом растачивании:

ε1 =  372 +1002 =107 мкм.

372 +1002 =107 мкм.

Остаточная погрешность установки:

при чистовом растачивании ε2 = 0,05ε1 = 0,05 107 = 6 мкм, при тонком растачивании ε3 = 0,005 107 =1 мкм.

На основании записанных в табл. 2.21 данных производим расчёт минимальных значений межоперационных припусков, пользуясь основной формулой:

2Zmini = 2(Rzi−1 +Ti−1 +  ρ2 i−1 + ε2 i ),

ρ2 i−1 + ε2 i ),

где Rzi−1,Ti−1 – соответственно высота неровностей и глубина дефектного поверхностного слоя на предшествующем технологическом переходе, мкм;

37

ρi−1 – суммарное значение пространственных отклонений для элемен-

тарной поверхности на предшествующем переходе, мкм;

εi – погрешность установки заготовки на выполняемом переходе, мкм. Минимальный припуск под растачивание:

черновое 2Zmin = 2 (700 +  11962 +1072 )= 2 1901 мкм; чистовое 2Zmin = 2 (50 +

11962 +1072 )= 2 1901 мкм; чистовое 2Zmin = 2 (50 +  602 +62 )= 2 111 мкм;

602 +62 )= 2 111 мкм;

тонкое 2Zmin = 2 (10 +  62 +12 )= 2 17 мкм.

62 +12 )= 2 17 мкм.

Графу “Расчётный размер” заполняем, начиная с конечного (в данном случае чертёжного) размера последовательным вычитанием расчётного минимального припуска каждого технологического перехода:

для чистового растачивания dр2 =120,022 – 0,034 = 119,988 мм; для чернового растачивания dр1 =119,988 – 0,222 = 119,766 мм;

для заготовки dpзаг =119,766 – 3,802 = 115,964 мм.

Значения допусков каждого технологического перехода принимаем по таблицам [4,5] в соответствии с квалитетом, используемого метода обработки.

Наибольший предельный размер определяем округлением расчётных размеров в сторону уменьшения их значений. Округление производим до того же знакадесятичнойдроби, скакимдандопускнаразмердлякаждогоперехода.

Наименьшие предельные размеры определяем вычитанием допусков от наибольших предельных размеров:

dmin3 = 120,022 – 0,022 = 120 мм; dmin2 = 119,988 – 0,057 = 119,931 мм;

dmin1 = 119,760 – 0,220 = 119,54 мм; dminзаг = 115,000 – 2,000 = 113 мм.

Минимальные предельные значения припусков Zminпр равны разности наибольших предельных размеров, а максимальные значения Zmaxпр – соответ-

ственно разности наименьших предельных размеров выполняемого и предшествующего переходов:

2Zmaxпр 3 =120 −119,931 = 0,069 мм = 69 мкм;

2Zmaxпр 2 =119,931−119,54 = 0,391 мм = 391 мкм; 2Zmaxпр 1 =119,54 −113 = 6,54 мм = 6540 мкм ; 2Zminпр 3 =120,022 −119,988 = 0,034 мм = 34 мкм; 2Zminпр 2 =119,988 −119,76 = 0,228 мм = 228 мкм; 2Zminпр 1 =119,76 −115 = 4,76 мм = 4760 мкм.

Общие припуски ZОmin и ZОmax определяем, суммируя промежуточные припуски и записываем их значения внизу соответствующих граф.

38

2ZОmin = 34 + 228 + 4760 = 5022 мкм; 2ZОmax = 69 +391+6540 = 7000 мкм.

Общий номинальный припуск:

ZО ном = ZО min + Вз − Вд = 5022 +1000 −22 = 6000 мкм;

Номинальный диаметр заготовки:

dз ном = dд ном − Zо ном =120 −6 =114 мм.

Произведём проверку правильности расчётов:

Zmaxпр 3 − Zminпр 3 = δ2 −δ3 ;

69– 34 = 57 –22; 35 = 35;

Zmaxпр 2 − Zminпр 2 = δ1 −δ2 ;

391 – 228 = 220 – 57;

163 = 163;

Zmaxпр 1 − Zminпр 1 = δзаг −δ1 ;

6540 – 4760 = 2000 – 220;

1780 = 1780.

39

Таблица 2.21

Расчёт припусков и предельных размеров по технологическим переходам на обработку отверстия корпуса под опоры вала червяка 120+0,022

|

Элементы припуска, |

припускРасчетный 2Z |

размерРасчетный dмм |

Допуск мкм,δ |

Предельные |

Предельные |

|||||||

|

значения |

||||||||||||

|

|

|

|

||||||||||

Технологические |

|

|

|

размеры, |

|||||||||

|

|

|

мкм |

|

|

|

|

припусков, |

|||||

переходы обра- |

|

|

|

|

,мкм |

, |

|

мм |

|||||

|

|

|

|

|

|

|

мкм |

||||||

|

|

|

|

|

|

min |

|

|

|||||

ботки элементар- |

|

|

|

|

|

|

P |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||

ной поверхности |

RZ |

|

T |

|

ρ |

εу |

|

|

|

dmin |

dmax |

2Zminпр |

2Zmaxпр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Заготовка |

|

700 |

|

1196 |

|

|

115,964 |

2000 |

113 |

115 |

|

|

|

(отливка II кл. точ- |

|

|

|

|

|

|

|||||||

ности) |

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Растачивание |

50 |

|

– |

|

60 |

107 |

2 1901 |

119,766 |

220 |

119,54 |

119,76 |

4,76 |

6,54 |

(черновое) |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2. Растачивание |

20 |

|

– |

|

6 |

6 |

2 111 |

119,988 |

57 |

119,931 |

119,988 |

0,228 |

0,391 |

(чистовое) |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Растачивание |

10 |

|

– |

|

– |

1 |

2 17 |

120,022 |

22 |

120 |

120,022 |

0,034 |

0,069 |

(тонкое) |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Итого, Σ: |

|

|

|

|

|

|

|

|

|

|

|

5022 |

7000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

На основании данных расчётов построим схему графического расположения припусков и допусков на обработку отверстия 120(+0,022) (рис. 2.6).

Рис. 2.6. Схема графического расположения припусков и допусков на обработку отверстия 120 H6 корпуса

На остальные обрабатываемые поверхности корпуса припуски и допуски выбираем по таблицам (ГОСТ 1855-55) и записываем их значения в табл. 2.22.

41

Рис. 2.7. Заготовка корпуса с установленными припусками и допусками

42

Таблица 2.22 Припуски и допуски на обрабатываемые поверхности корпуса

(см. рис. 2.5) по ГОСТ 1855-55 (размеры в мм)

Поверхность |

Размер |

Припуск |

Допуск |

||

|

|

||||

табличный |

расчетный |

||||

|

|

|

|||

|

|

|

|

|

|

1 |

120 |

2 4,0 |

2 3,0 |

±1,0 |

|

2 |

120 |

2 4,0 |

|

±1,0 |

|

3 |

320 |

2 5,0 |

|

±1,5 |

|

4 |

320 |

2 5,0 |

|

±1,5 |

|

5,6 |

370 |

2 5,0 |

|

±1,5 |

|

7,8 |

200 |

2 6,0 |

|

±1,2 |

|

9 |

170 |

2 4,5 |

|

±1,2 |

|

10 |

5 |

2 3,5 |

|

±0,8 |

|

На рис. 2.7 показан чертеж заготовки корпуса с припусками на механическую обработку.

Пример 2.4.2 Рассчитать припуски на обработку и промежуточные предельные раз-

меры на поверхность 50m6 опорной шейки вала-шестерни, показанного на рис. 2.8. На остальные обрабатываемые поверхности назначить припуски и допуски по ГОСТ 7505-74.

Материал детали – Сталь 40Х ГОСТ 4543-71. Заготовка - штамповка на ГКМ повышенной точности. Масса заготовки m ≈ 8,5 кг.

Технологический маршрут обработки поверхности 50k6 состоит из точения чернового и чистового и шлифования чернового и чистового. Точение и шлифование производится в центрах, схема установки показана на рис. 2.8.

Технологический маршрут обработки поверхности записываем в расчетную табл. 2.23. В таблицу также записываем соответствующие заготовке и каждому технологическому переходу значения элементов припуска. Так как в данном случае обработка ведется в центрах, погрешность установки в радиальном направлении равна нулю, что имеет значение для рассчитываемого размера. В этом случае эта величина исключается из основной формулы для расчета минимального припуска и соответствующую графу можно не включать в расчетную таблицу.

43

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.23 |

||

|

Расчёт припусков и предельных размеров по технологическим переходам |

|

|

||||||||||

|

|

на обработку поверхности 50m6 опорной шейки вала |

|

|

|

|

|||||||

|

|

|

|

|

|

к |

- |

|

|

|

|

|

|

Технологиче- |

|

|

|

|

|

Расчетныйприпус 2Z |

|

Предельные |

Предельные |

|

|||

Элементы припуска, |

|

Расчетныйраз мер dмм |

Допуск мкм,δ |

|

|||||||||

ские переходы |

|

размеры, |

значения |

|

|||||||||

|

|

|

|

|

|||||||||

|

мкм |

|

|

мкм, |

|

|

|

||||||

обработки |

|

|

|

, |

|

мм |

припусков, мкм |

|

|||||

элементарной |

|

|

|

|

|

min |

P |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

поверхности |

RZ |

T |

ρ |

ε |

у |

|

|

|

dmin |

dmax |

2Z пр |

2Z maxпр |

|

|

|

|

|

|

|

min |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Заготовка |

150 |

250 |

1044 |

|

|

|

53,529 |

1800 |

53,6 |

55,4 |

|

|

|

(штамповка на ГКМ |

|

|

|

|

|

|

|||||||

повышеннойточности) |

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Точение |

50 |

50 |

63 |

|

|

2 1444 |

50,641 |

340 |

50,65 |

50,99 |

2950 |

4410 |

|

черновое |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2. Точение |

30 |

30 |

42 |

|

|

2 163 |

50,315 |

100 |

50,4 |

50,5 |

250 |

490 |

|

чистовое |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Шлифование |

10 |

20 |

21 |

|

|

2 102 |

50,111 |

25 |

50,111 |

50,136 |

289 |

364 |

|

черновое |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4. Шлифование |

5 |

15 |

|

|

|

2 51 |

50,009 |

17 |

50,009 |

50,026 |

102 |

110 |

|

чистовое |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Итого, Σ: |

|

|

|

|

|

|

|

|

|

|

3591 |

5374 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.2.8. Вал-шестерня (чертеж и схема установки при обработке поверхности опорной шейки 50m6)

Суммарное значение пространственных отклонений оси обрабатываемой поверхности 50m6 относительно оси центровых отверстий определится по формуле:

ρзаг =  ρсм2 + ρкор2 + ρц2 ,

ρсм2 + ρкор2 + ρц2 ,

где ρсм – смещение обрабатываемой поверхности 50k6 относительно поверхности используемой в качестве технологической базы при сверлении центровых отверстий, мкм. Это смещение обусловлено несовпадением полуматриц в горизонтально-ковочной машине. Если при сверлении центровых

отверстий в качестве технологических |

баз использовались поверхности |

50m6, то ρсм = 0 мм. |

к l = 1,5 110 = 165 мкм =0,165 |

ρкор – коробление детали, мм. ρкор = |

мм, где: к – удельная кривизна заготовок на 1 мм длины, мкм; l – расстояние от обрабатываемого сечения до ближайшей опоры, мм.

ρц – погрешность зацентровки, мм. При установке вала на призму с односторонним прижимом погрешность зацентровки определится по формуле:

|

δ |

заг |

|

2 |

|

2 |

2 |

||

ρц = |

|

|

|

+0,252 = |

|

|

|

+0,252 =1,031 мм, |

|

|

|

|

|||||||

|

|

2 |

|

|

2 |

|

|||

45

где δзаг – допуск на поверхности, используемые в качестве базовых на фре- зерно-центровальной операции (по ГОСТ 7505-74 для штамповок повышенной точности, для группы стали М1, степени сложности С2: δз = 2,0 мм); 0,25 – погрешность настройки центровального станка, мм.

ρзаг =  0,1652 +1,0312 =1,044 мм.

0,1652 +1,0312 =1,044 мм.

Остаточное пространственное отклонение

ρост = k y ρзаг ,

где ky – коэффициент уточнения формы (табл. 2.13), после чернового точения ρ1 = 0,06 1044 = 63 мкм;

после чистового точения ρ2 = 0,04 1044 = 42 мкм; после чернового шлифования ρ3 = 0,02 1044 = 21 мкм.

Расчет минимальных значений припусков производим пользуясь основной формулой

2Zmin1 = 2(Rzi−1 +Ti−1 + ρi−1 ),

где Rzi−1,Ti−1 – соответственно высота неровностей и глубина дефектного по-

верхностного слоя на предшествующем технологическом переходе, мкм;

ρi−1 – суммарное значение пространственных отклонений для элементарной поверхности на предшествующем переходе, мкм;

εi – погрешность установки заготовки на выполняемом переходе, мкм.

Минимальный припуск:

под черновое точение 2Zmin1 = 2(150 + 250 +1044) = 2 1444 мкм; под чистовое точение 2Zmin2 = 2(50 +50 +63) = 2 163 мкм; под черновое шлифование 2Zmin3 = 2(30 +30 + 42) = 2 102 мкм; под чистовое шлифование 2Zmin4 = 2(10 + 20 + 21) = 2 51 мкм.

Графу “Расчётный размер” заполняем, начиная с конечного (чертёжного) размера путём последовательного прибавления расчётного минимального припуска каждого технологического перехода:

для чернового шлифования d р3 = 50,009 +0,102 = 50,111 мм; для чистового точения d р2 = 50,111+0,204 = 50,315 мм; для чернового точения d р1 = 50,315 +0,326 = 50,641 мм;

для заготовки d р1 = 50,641+ 2,888 = 53,529 мм.

Значения допусков каждого технологического перехода и заготовки принимаем по таблицам в соответствии с квалитетом, используемого метода обработки.

Наименьший предельный размер определяем округлением расчётных размеров в сторону увеличения их значений. Округление производим до того же

46

знакадесятичнойдроби, скакимдандопускнаразмердлякаждогоперехода. Наибольшие предельные размеры определяем прибавлением допусков

к округлённым наименьшим предельным размерам:

dmax4 = 50,009 + 0,017 = 50,026 мм; dmax3 = 50,111 + 0,025 = 50,136 мм; dinax2 = 50,400 + 0,100 = 50,500 мм; dmax1 = 50,650 + 0,340 = 50,990 мм; dmax заг = 53,600 + 1,800 = 55,400 мм.

Максимальные предельные значения припусков Zmaxпр равны разности наибольших предельных размеров, а минимальные значения Zminпр – соответ-

ственно разности наименьших предельных размеров предшествующего и выполняемого переходов:

2Zmaxпр |

4 |

= 50,136 |

−50,026 = 0,110 мм =110 мкм; |

|

2Zmaxпр |

3 |

= 50,500 −50,136 = 0,364 мм = 364 мкм; |

||

2Zmaxпр |

2 |

= 50,990 −50,500 = 0,490 мм = 490 мкм ; |

||

2Zmaxпр 1 |

= 55,400 |

−50,990 = 4,410 мм = 4410 мкм. |

||

2Zminпр |

4 |

= 50,111−50,009 = 0,102 мм =102 мкм; |

||

2Zminпр |

3 |

= 50,400 |

−50,111 = 0,289 мм = 289 мкм; |

|

2Zminпр |

2 |

= 50,650 |

−50,400 = 0,250 мм = 250 мкм; |

|

2Zminпр 1 |

= 53,600 −50,650 = 2,95 мм = 2950 мкм. |

|||

Общие припуски ZО min и ZО max определяем, суммируя промежуточные припуски и записываем их значения внизу соответствующих граф.

2ZОmin =102 + 289 + 250 + 2950 = 3591 мкм; 2ZОmax =110 +364 + 490 + 4410 = 5374 мкм.

Общий номинальный припуск определяем с учётом несимметричного расположения поля допуска заготовки:

ZО ном = ZО min + НЗ − НД = 3591+600 −9 = 4182 мкм;

Нижнее отклонение размера заготовки НЗ находим по ГОСТ 7505-74

НЗ = 600 мкм.

Номинальный диаметр заготовки:

dЗ ном = d Д ном + ZО ном = 50 + 4,182 = 54,182 ≈ 54 мм.

Произведём проверку правильности расчётов:

Zmaxпр 4 − Zminпр 4 = δ3 −δ4 ;

110 – 102 = 25 –17;

8 = 8;

47

Zmaxпр 3 − Zminпр 3 = δ2 −δ3 ;

364– 289 = 100 –25; 75 = 75;

Zmaxпр 2 − Zminпр 2 = δ1 −δ2 ;

490 – 250 = 340 – 100;

240 = 240;

Zmaxпр 1 − Zminпр 1 = δзаг −δ1 ;

4410 – 2950 = 1800 – 340;

1460 = 1460.

На основании данных расчётов построим схему графического расположения припусков и допусков на обработку поверхности 50m6 (рис. 2.9).

Рис. 2.9. Схема графического расположения припусков и допусков на обработку поверхности 50m6 вала

48

На остальные обрабатываемые поверхности вала припуски и допуски принимаем по ГОСТ 7505-74 и записываем их значения в табл. 2.24.

Таблица 2.24 Припуски и допуски на обрабатываемые поверхности вала (см.

рис. 2.8) по ГОСТ 7505-74 (размеры в мм)

Поверхность |

Размер |

Припуск |

Допуск |

||

|

|

|

|||

табличный |

|

расчетный |

|||

|

|

|

|

||

|

|

|

|

|

|

1,9 |

305 |

2 2,6 |

|

|

+1,5 |

|

|

−1,0 |

|||

2,8 |

50 |

2 2,5 |

|

2 2,1 |

+1,2 |

|

−0,6 |

||||

3,5 |

85 |

2 2,2 |

|

|

+1,2 |

|

|

−0,6 |

|||

4 |

85 |

2 2,2 |

|

|

+1,2 |

|

|

−0,6 |

|||

6 |

60 |

2 2,2 |

|

|

+1,2 |

|

|

−0,6 |

|||

7 |

80 |

2,2 |

|

|

+1,2 |

|

|

−0,6 |

|||

На рис. 2.10 показан чертеж заготовки |

(штамповки |

на ГКМ) вала |

|||

с припусками на механическую обработку. |

|

|

|||

Рис. 2.10. Заготовка вала-шестерни с установленными припусками и допусками

49