- •Закалка

- •Закалка с полиморфным превращением

- •Закалка сплавов с переменной растворимостью (без полиморфного превращения)

- •Поверхностная закалка

- •2) Термомеханическая обработка (тмо) стали

- •3) Химико-термическая обработка (хто) металлических материалов

- •Цементация

- •Азотирование

- •Нитроцементация, Цианирование

- •Диффузионная металлизация

2) Термомеханическая обработка (тмо) стали

ТМО заключается в пластическом деформировании аустенита с последующей закалкой на мартенсит и низким отпуском.

Причиной упрочнения при ТМО является то, что из предварительно деформированного аустенитного зерна образуются более мелкие пластины мартенсита. При дроблении зерна аустенита создается блочная структура, которая фиксируется при закалке.

При последующем отпуске до 200С происходит выделение углерода из мартенсита в виде дисперсных карбидов.

В результате ТМО достигается высокая прочность при достаточной пластичности и вязкости.

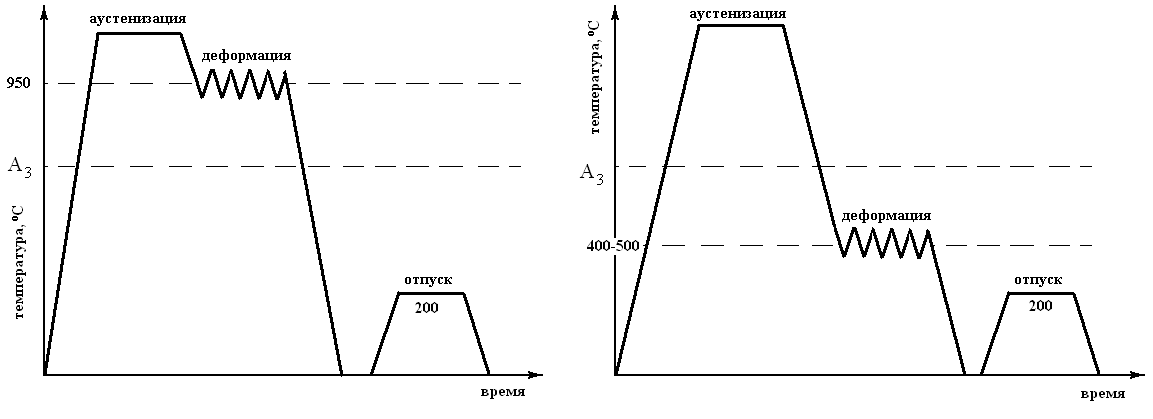

В зависимости от температуры, при которой деформируется аустенит, различают:

ВТМО – высокотемпературную термомеханическую обработку;

НТМО - низкотемпературную термомеханическую обработку.

При ВТМО по сравнению с обычной термообработкой прочность повышается примерно на 40 % при одновременном увеличении характеристик пластичности в 2 раза. Возрастает сопротивление усталости, увеличивается ударная вязкость, уменьшается склонность к образованию трещин и порог хладноломкости.

При НТМО достигается еще большее упрочнение, но ее проведение более сложно по сравнению с ВТМО.

3) Химико-термическая обработка (хто) металлических материалов

Химико-термическая обработка (поверхностное легирование) – термическая обработка, сочетающая термическое и химическое воздействие для изменения химического состава, структуры и свойств поверхностных слоев металлов и сплавов.

Основная цель – упрочнение поверхности деталей, повышение твердости, износостойкости, усталостной прочности, повышение стойкости против воздействия агрессивных сред.

Химико-термическая обработка сводится к диффузионному насыщению (легированию) поверхностного слоя неметаллами (C – цементация, N – азотирование, B – борирование, Si – силицирование…) или металлами (Cr – хромирование, Al – алитирование…) в процессе выдержки при определенной температуре в активной среде, легко выделяющей насыщающий элемент в активном состоянии.

Среды, выделяющие насыщающий элемент, могут быть газообразными, жидкими и твердыми.

Взаимодействие металла и насыщающей среды происходит на поверхности нагретого металла.

ХТО характеризуется тремя одновременно протекающими процессами:

Диссоциация – распад молекул и образование диффундирующего элемента в атомарном состоянии в результате разложения исходных веществ

2СОСО2+С (атомарный); 2NН33Н2+2N (атомарный)

Абсорбция – захват поверхностью металла свободных атомов насыщающего элемента, взаимодействие атомов диффундирующего элемента с поверхностью изделия.

Диффузия – это проникновение насыщающего элемента в глубь металла, т.е. перемещение абсорбированных атомов в решетке обрабатываемого металла. При этом концентрация диффундирующего элемента уменьшается в глубь металла, и как следствие этого изменяется структура и свойства.

Цементация

Это процесс диффузионного насыщения поверхностного слоя стальных деталей углеродом.

Цель – получение на поверхности детали высокой твердости и износостойкости в сочетании с вязкой сердцевиной для деталей, работающих под действием динамических нагрузок в условиях поверхностного износа.

В тех случаях, когда цементации подвергается только часть детали, остальные участки защищают либо специальными огнеупорными обмазками, либо тонким слоем (20-40 мкм) меди, нанесенным электролитическим способом.

Цементации подвергают стали с низким содержанием углерода (не более 0,25 %), так называемые цементуемые стали (10, 15, 20, 15Х, 20Х, 15ХВ, 20ХН, 12ХН3А, 12Х2Н4А, 18ХГТ). На поверхности стали после цементации концентрация углерода достигает 1,0 %.

С реда,

поставляющая углерод к поверхности

детали, подвергаемой цементации,

называетсякарбюризатором.

реда,

поставляющая углерод к поверхности

детали, подвергаемой цементации,

называетсякарбюризатором.

В качестве твердого карбюризатора применяют древесный уголь в смеси с другими компонентами - активизаторами (ВаСО3 или Nа2СО3). В течение 8-10 часов образуется слой толщиной 1 мм.

Жидкие карбюризаторы (смесь цианистого калия с бурой, содой и др. веществами) применяют в тех случаях, когда нужно получить тонкий цементованный слой с высоким содержанием углерода.

Газовую цементацию проводят в атмосфере метана, керосина, бензола и др. В основном используют два вида цементации: в твердой и газовой среде. слой толщиной 1 мм образуется за 6-7 часов.

При этом производят нагрев до 910-950С с определенной выдержкой при этой температуре (в зависимости от типа карбюризатора и требуемой толщины слоя).

Кроме того, после цементации из-за длительной выдержки при высоких температурах стали приобретают крупнозернистость.

Эти обстоятельства необходимо учитывать при назначении обязательной после цементации термической обработки, целью которой является упрочнение поверхности с одновременным измельчением зерна и получением вязкой сердцевины. В зависимости от назначения детали применяют различные варианты термической обработки.

|

|

Менее ответственные детали подвергают закалке непосредственно с цементационного нагрева с последующим низким отпуском. Использование подстуживания при закалке до 750-800С снижает внутренние напряжения, а обработка холодом уменьшает количество остаточного аустенита в цементованном слое. |

|

При более высоких требованиях к структуре детали после цементации подвергают охлаждению на воздухе, однократной закалке с нагрева выше Ас3 и низкому отпуску. При этом в сердцевине и на поверхности детали происходит перекристаллизация и измельчение зерна. Однако в поверхностном высокоуглеродистом слое происходит некоторый перегрев, т.к. оптимальный закалочный нагрев заэвтектоидных сталей – это нагрев выше Ас1, но ниже Асm. | |

|

Особо ответственные детали после цементации подвергают двойной закалке с низким отпуском. При первой закалке с температуры на 30-50С происходит перекристаллизация сердцевины детали с образованием мелкого аустенитного зерна. Одновременно цементитная сетка в поверхностном слое растворяется. При второй закалке с температуры выше Ас1 на 30-50С обеспечивается мелкое зерно в поверхностном слое |

Твердость поверхности готовой детали должна составлять около 58-62 HRC, а сердцевины - около 20-40 HRC. Твердость цементированного слоя с мартенситной структурой сохраняется лишь до 200-250С.