Nash_otchet_TRZ-091 могилев 2012

.docконтролирует в соответствии с инструкциями подготовку зерна и сырья для переработки в муку, круп и комбикорма, качество промежуточных продуктов и эффективностью работы технологического оборудования;

на мукомольных и крупяных заводах составляют расчётные нормы выхода готовой продукции;

контролирует качество тары, упаковки, стандартную массу мешков и правильностью маркировки готовой продукции, а также наличие товарных знаков на продукции, выпускаемой в расфасованном виде;

участвует в разработке и осуществлении мероприятий по повышению качества продукции, продвижению бренда;

участвует в рассмотрении разногласий с поставщиками зерна, сырья и продукции по вопросам расчёта;

участвует в рассмотрении рекламаций получателей зерна, продукции, семян, рассматривает причины внутри производственного брака и выпуска недоброкачественной продукции;

контролирует состояние контрольно-измерительных средств для определения качества хлебопродуктов, семян, сырья на предприятии, своевременность предоставления этих средств для государственной проверки;

составляет заявки по лабораторному оборудованию, инвентарь, реактивы, организует ремонт неисправного лабораторного оборудования;

выдаёт на основании полученных результатов лабораторных анализов документы о качестве принимаемого и отгружаемого товара;

составляет отчёты о качестве заготовляемых и хранящихся хлебопродуктов, семян, зерна а также отчёты о выходе и качестве готовой продукции;

проводит опытно-исследовательскую работу по изучению методов обеспечивающих лучшую организацию работы по определению качества зерна и контроль за техническими процессами;

участвует в выявлении и рассмотрении причин потерь хлебопродуктов при хранении, обработке и переработке;

проверяет санитарное состояние железнодорожных вагонов, судов, автомобилей подаваемых под загрузку и устанавливает их пригодность к погрузке;

участвует в составлении планов первоочередной реализации продукта с учётом продолжительности его хранения, качество и стойкость при хранении;

внедрение нового лабораторного оборудования и передовые методы оценки качества зерна и продукции.

Общая схема организации П.Т.Л. представлена на рисунке 1

Приёмная лаборатория

З

ерновая

л

ерновая

л аборатория

аборатория

М

укомольного

завода

укомольного

завода

К рупяного

завода цеховая П.Т.Л.

рупяного

завода цеховая П.Т.Л.

К омбикормового

завода

омбикормового

завода

Э кспериментальная

лаборатория

кспериментальная

лаборатория

Рисунок 1- Общая схема организации П.Т.Л

Приёмная лаборатория – организуется только на период заготовительного периода.

Оценивает качество зерна, направляет его в зернохранилища согласно плану, а также контролирует очистку, сушку, вентилирование.

Зерновая лаборатория – технологический контроль операций связанных с хранением, приёмкой, отпуском, размещением.

Производственная лаборатория – ежемесячный контроль технологического процесса. Оценивает качество поступающего зерна на переработку и других видов сырья и выпускаемого продукта.

Экспериментальная лаборатория – ( только на мукомольных заводах ) проверяет правильность составления помольных партий и установка режимов переработки.

Центральная лаборатория – контролирует деятельность производственных лабораторий, составляет перерабатываемые партии зерна, выбирает рецепты и заменяет сырьё в них, рассматривает и контролирует выход продукции, выполняет наиболее сложный анализ, наблюдает за хранением и отпуском, составляет отчётность по качеству хлебопродуктов, контролирует санитарное состояние предприятия.

Контрольно-токсический отдел осуществляет контроль сырья и готовой продукции на содержание токсичных соединений, солей тяжелых металлов и пестицидов, исследованием РВ.

ПТЛ оснащена: хроматографами модели 3700 и “цвет 550» на определение эруковой кислоты в рапсе, фосфорорганических и хлорорганических пестицидов.

Освоена действует экспресс методика определения токсичности с помощью инфузорий стилонихит.

Радиологический мост переоснащен на современные приборы РУГ-90, РУГ-91 “АДАНИ» позволяющих контролировать до 90 проб в смену.

Приобретены 2 белизномера для контроля белизны муки.

Функционирует инфракрасный анализатор, с помощью которого за 40 сек. Определяется 6 параметров, а на компьютере производится расчёт рецептов и составление отчётности по производным цехам.

Для определения солей тяжёлых металлов (цинка, свинца, кадмия, меди). Установлен атомно-абсорбционный спектрофотометр “Онион» для определения ртути и мышьяка.

2.2 Штаты, оборудование и приборы

Штат П.Т.Л. и его отдельных лабораторий зависит от характера и объёма работ, которую приходится выполнять. Он может состоять из 5-7 человек и доходить до 50...60 человек на большом комбинате хлебопродуктов.

В состав штата П.Т.Л. входят: начальник П.Т.Л., его заместитель, инженер-технолог, инженер-химик, агроном, техники-лаборанты, лаборанты, лаборанты-визировщики. Начальник П.Т.Л. руководит всей работой лаборатории. Он несёт персональную ответственность за выполнение задач и функций возложенных на лабораторию. Заместитель начальника П.Т.Л. руководит работой одной из лабораторий, которая входит в состав П.Т.Л.. Инженер-химик выполняет все химические анализы. Инженер-технолог контролирует работу технологических машин, а также проводит опытные помолы для определения правильности составления номольных партий. Агроном руководит приёмкой и размещением, наблюдение за хранением, обработкой и отпуском. Техник-лаборант руководит работой в смене, а так же контролирует работу лаборантов и визировщиков. Лаборант выполняет анализы по оценке качества зерна, продукции и отходов, заполнение документации. Лаборант-визировщик отбирает точечные пробы, составляет объединённые, среднесуточные, средние пробы, оформляет документацию по отобранным пробам после анализа.

В лаборатории в зависимости от назначения, характера и объёма выполняемых работ должны быть следующие компоненты: приёмки и подготовки проб к анализу; технических анализов; хлебопекарного испытания муки; хранение проб; хранение химических реактивов; для мойки посуды; оформление документов по качеству; кабинет начальника П.Т.Л.; вспомогательные помещения. В комнате для приёмки и подготовке проб выполняют операции формирования и регистрации проб (различных), проводят предварительный органолептический анализ, влажность, заражённость, натура; для выполнения этих операций в комнате размещают специальные столы для смешения проб, делитель БИС-1, электровлагомер ВП-4 или ВЭ-2М, ПИРКИ ПХ-1, прибор для определения заражённости ПОЗ-1, прибор для определения и измерения металломагнитных примесей ПИФ-2, мельницу МЧЛ-1 и рассев-анализатор.

В комнате технических анализов определяют влажность, засорённость, стекловидность, тип и подтип зерна, клейковину, крупность, плёнчатость и т.д.. Эту комнату оборудуют сушильным шкафом типа СЭШ-1М, а остальное оборудование подбирают в зависимости от того какое предприятие обслуживает П.Т.Л.. В весовой комнате устанавливают аналитические весы и приборы повышенной точности – фотоэлектроколориметры, спектрофотометры, флоураметры и т.д..

В комнате для хлебопекарного анализа имеются тестомешалки, шкаф для настойки теста, тестоперебоичные машины, хлебопекарная печь, приборы для определения пористости хлеба, объёма и формоустойчивости. В комнате химических анализов имеется вытяжной шкаф в котором располагается муфель и прибор Сокслета.

2.3 Отбор проб и состав образцов

Результаты проб во многом зависят от правильности составления проб. Составление объединённых и средних проб начинается с отбора точечных проб.

Точечные пробы – небольшое количество продукции, отобранное от партии за 1 приём. Порядок отбора точечных роб дан в ГОСТ 13586-83, для муки ГОСТ 10838-69, для крупы ГОСТ 26312-84, для комбикормов ГОСТ 13496-80.

Если устанавливается однородность, то точечные пробы смешиваются, создавая объединённую пробу – совокупность всех точечных проб, отобранных от одной партии хлебопродуктов. Из объединённой пробы выделяют среднюю пробу – часть объединённой пробы выделенного для лабораторного определения качества.

Если масса объединённой робы не превышает массу средней пробы, она будет одновременно являться и средней пробой. Если масса объединённой пробы значительно превышает массу средней пробы, из неё выделяют среднюю пробу при помощи делителя БИС-1 или формируют вручную.

Масса средней пробы составляет: зенро-2 кг., мука и отруби-2,5 кг., крупа- 1,5 кг., остальные виды комбикормового сырья-2 кг..

Среднесуточной пробой называют пробу, составленную из части объединённых проб, отобранных от каждого автомобиля.

Среднесуточные пробы формируют только на однородные партии зерна. В конце суток из среднесуточной пробы методом крестообразного деления или при помощи делителя отбирают среднюю пробу.

Для отбора точечных проб используют различные виды щупов, а также автомобильный пробоотборник А1-УПА.

Над отобранными пробами проводят определения физических свойств зерна, это изучение формы зерна и его размеров, определение объёма зерновки, массы 1000 зёрен и определение стекловидности. Также проводят и определение свойств зерновой массы, органолептическая оценка, степень порчи (по мере надобности), натура, наличие сорной и зерновой примеси, засорённости. Так же проводят физико-химические и химические оценки, определение влажности, качество сырой и сухой клейковины, количество клейковины, определение силы всхожести.

П.Т.Л. могилёвского КХП оснащена: установлено 2 храмотогрофа “цвет-550”для определения кислотности в распаре, фосфорорганических пестицидов.

На рисунке 2 представлена схема формирования среднесуточных проб

Т очечные

пробы

очечные

пробы

О бъединены

пробы (по автомобилю )

бъединены

пробы (по автомобилю )

Органолептический анализ, заражённость,

т ип,

подтип, влажность.

ип,

подтип, влажность.

Смешивание и объединение проб для

ф ормирования

среднесуточных проб

ормирования

среднесуточных проб

Формирование среднесуточной пробы

Рисунок 2- Схема формирования среднесуточной пробы

Освоена и действует экспресс методика определения токсичности. Радиологический пост переоснащён РУГ-90 и ‘ АДАНИ ’. Установлено 2 белезномера для контроля качества муки. Установлен инфрокрасный анализатор определяющий сразу 6 параметров, установлен спектрометр и компьютер.

2.4 Документация

Журнал регистрации показаний качества зерна, поступающего железнодорожным и автомобильным транспортом, ведут раздельно по культурам. Показатели качества записывают по данным удостоверения о качестве и по результатам ПТЛ. записи ведут по каждой поступающей партии. В случае оформления акт рекламации в журнале делают пометку. Журнал качества сырья поступающего на комбикормовый завод, ведут раздельно для зернового и не зернового сырья. Журнал качества сена ведут только на комбизаводах выпускающих брикетированные комбикорма. Журнал регистрации лабораторных анализов ведут раздельно по операциям: при приёмке зерна от колхозов и совхозов, при поступлении зерна с глубинных хлебоприёмных предприятий, при отгрузке. В этих журналах регистрируют только качество.

В журналах контроля технологических процессов и наблюдение за хранением ведутся записи при проведении технологического контроля за работой отдельных машин, технологических этапов и всего технологического процесса. К этой группе относятся журналы в которых фиксируются наблюдения за хранением хлебопродуктов. Журнал лабораторных анализов по обработке зерна ведутся отдельно по каждой обрабатываемой партии. При записях указываются данные о качестве зерноочистки и качестве всей партии очищенного зерна. В конце каждой смены регистрируются результаты анализов среднесменных проб, а после очистки партии отбирают среднюю пробу от всей партии и на основании полученных данных записывают показатели всей отобранной партии, а строкой ниже – результаты анализов всех категорий побочных продуктов и отходов.

На зерносушилках ведут журнал регистрации лабораторных анализов при сушке зерна отдельно по каждой зерносушилке, кроме сушилок с использованием реактивных двигателей и камерных.

Журнал контроля магнитных установок служит для записей результатов работы магнитных установок. Журнал обследования объектов с целью установки заражённого вредителями хлебных запасов предназначен для регистрации результатов обследования объектов на наличие вредителей, а также для записи результатов проверки объектов после их дезинфекции

Для записи результатов контроля за качеством зерна при поступлении в переработку и после очистки, а также за качеством муки, крупы и отрубей используются журналы оперативного контроля на мукомольных и крупяных завода.

Журнал контроля производства и работы очистительных машин предназначен для записи результатов контроля качества поступающего сырья и работы очистительных и размалывающих машин.

Журналы наблюдения за хранящимся зерном, мукой и крупой, сырьём и комбикормом ведут отдельно по каждому хранилищу и виду сырья или продукции

На наиболее важные и трудоёмкие анализы заводят отдельные журналы.

Журналы регистрации анализов по влажности ведут раздельно при определении её на электровлагомерах и сушильных шкафах. На перерабатывающих предприятиях отдельно ведут журналы при поступлении и отпуске зерна, при анализе среднесуточных проб. Отдельно ведут журналы по определению зольности, клетчатки, песка, сырого протеина протеина, пробной выпечки и др. Отдельно ведут журналы о витаминизации муки.

Сводные лабораторные журналы служат для обобщения результатов анализа качества среднесуточных проб зерна, муки, крупы и комбикормов по отдельным рецептам.

На основании этих рецептов контролируют использование сырья и норм выхода продукции. Все записи в журналах подтверждаются своей подписью, исправления в журналах не разрешаются.

3 Элеваторы

3.1 Общие положения

Для размещения принятого зерна, в Республики организована сеть зернохранилищ, как в местах производства зерна, так и в местах его переработки и потребления. Необходимость зернохранилищ и значительные размеры, обусловлены сезонностью поступления зерна и равномерным расходом в течение всего года. Зерно заготавливают, как, правило, в течение месяца, а потребляют на протяжении всего года. Таким, образом, зернохранилище осуществляет единый государственный хлебооборот и дает возможность свободно маневрировать хлебными запасами.

Таким образом, на элеваторное складское хозяйство возложены следующие основные задачи:

1) Обеспечить прием зерна в течение 20-30 суток;

2) Обрабатывать зерно (очищать, просушивать, провентилировать);

3) Хранить зерна в течение длительного промежутка времени;

4) Принимать зерно от семеноведческих хозяйств. Хранить это семенное зерно без ухудшения его качеств и направлять его в колхозы и совхозы для проведения сева;

5) Транспортировать зерно, в районы его потребления;

6) Обеспечивать зерном зерноперерабатывающие предприятия (крупяные заводы, комбикормовые и мукомольные заводы);

7) Обеспечивать население Республики продуктами переработки зерна;

8) Хранить государственные запасы зерна на случай не урожая, стихийных бедствий и других ситуаций;

Для решения этих задач элеваторное складское хозяйство располагает необходимой технической базой, которую в зависимости от целевого назначения можно условно разделить на три звена:

1) Заготовительное. Его основные задачи принимать зерно от хлебоздачников, первично очищать его, сушить, формировать крупные помольные партии и хранить в течение небольшого промежутка времени до отпуска на автомобильный транспорт. К первому звену относят линейные и глубинные хлебоприемные предприятия, которые расположены у роена производства зерна и их работа носит сезонный характер.

2) Промежуточное. В нем осуществляется длительное промежуточное хранение зерновых запасов или передача с одного вида транспорта на другой. На данных предприятиях осуществляется очистка зерна, проводится его сушка. Ко второму звену относятся базисные фондовые и перевалочные элеваторы.

3) Конечное. Здесь зерно отпускают к потребителям и данному звену относят производственные и портовые элеваторы.

Деление на звенья весьма условны. Зачастую выполняют функцию всех трех звеньев.

Элеваторы - это полностью механизированное зернохранилище, предназначенное для хранения зерна и выполнения с ними необходимых операций. В отличие от складов, элеватор обладает большей компактностью из-за повышенной высоты сооружения. В целом элеватор предназначен для выполнения всех погрузочных, разгрузочных работ полной технологической обработки зерна и его хранения. Поэтому его можно рассматривать, как комплексное объединение следующих основных устройств и сооружений:

Рабочие здание с технологическим и транспортным оборудованием;

Силосный корпус с транспортным и другим оборудованием;

Устройство для приемки зерна;

Устройство для отпуска зерна на автомобильный и железнодорожный транспорт, а так же мукомольные и крупяные заводы;

Цех отходов;

Системы аспирации и удаления пыли;

Все эти устройства автоматизированы и операции выполняются с пульта управления.

На Могилёвском КХП установлено два элеватора, МК – 100х2, ЛМЗ–175.

Склады зерна - это сооружение с горизонтальными или наклонными полами, которые предназначены для хранения зерна насыпью, зерно в складах располагают на полу вдоль стены. Особенностью является то, что склады можно построить гораздо быстрее, чем элеваторы и экономически они значительно дешевле. Однако в эксплуатации они достаточно сложны и требуют применения личного труда. Склады складывают между собой верхними и нижними галереями по которому транспортируют зерна, что обеспечивает удобное их использование и правильное размещение зерна по качеству. При недостаточной емкости зернохранилищ в период массового поступления зерна на хлебоприемочные предприятия, на специальных подготовительных площадках сооружают временные хранилища или бунты. Вместимость современных типовых складов с плоскими полами 3200 и 5500 т и с наклонными – 7500 т. Вместимость современных типовых складов на ОАО «Могилевхлебопродукт» 5500 т.

3.2 Элеватор №1

Начал функционировать с 1951 года. Тип элеватора МК – 100х2. Элеватор состоит из трех силосных корпусов и рабочей башни. 100 силосов квадратной формы размером 3×3 м, монолитные, высотой 30 м.

Силосный корпус состоит из подсилосного этажа, служащего для размещения нижних конвейеров и самотечных труб, силосной части, включающей силосы для хранения зерна и надсилосной галереи, в которой расположены конвейеры для заполнения силосов.

Общая вместимость элеватора 23,7 тыс.тонн. На элеватор зерно может попадать с железнодорожных вагонов и автотранспорта. С ж/д приёмника зерно поступает в два бункера по 7 тонн ёмкостью. С первого бункера зерно поступает на приёмный транспортёр №9 производительностью 100 тонн в час, далее на норию №2 НЦГ – 100 производительностью 100 т/ч и в подвесовой бункер ёмкостью 9 тонн. Потом взвешивается на весах ДН – 2000 и далее пройдя распределительный круг попадают в надсепараторный бункер и в сепаратор А1–БИС–100. С сепаратора зерно поступает в подсепаратор-ный бункер, а отходы попадают в специальный бункер и далее самотёком в автомобиль и на уничтожение. Зерно с подсепараторного бункера попадают в норию №1 на подсилосный конвейер №1, на надсилосный конвейер и в силоса №№55, 65, 75. Данные силоса загружаются при необходимости сушки зерна т.к. они привязаны к зерносушилке У1–УЗА–25. С этих силосов зерно поступает в норию зерносушилки №7 У2–УН–175, пойдя зерносушилку зерно подают на норию 2 – 50 и в силоса №№15, 16, 17, 18, 19 на хранение. С приёмника ГУАР – 30 зерно подают на приёмный конвейер №4 на норию производительностью 175 т/ч и редлер №11 и в силоса №№ 36, 65, 26, 46, 6. Далее зерно попадает на подсилосный конвейер и на обработку по вышеуказанной схеме.

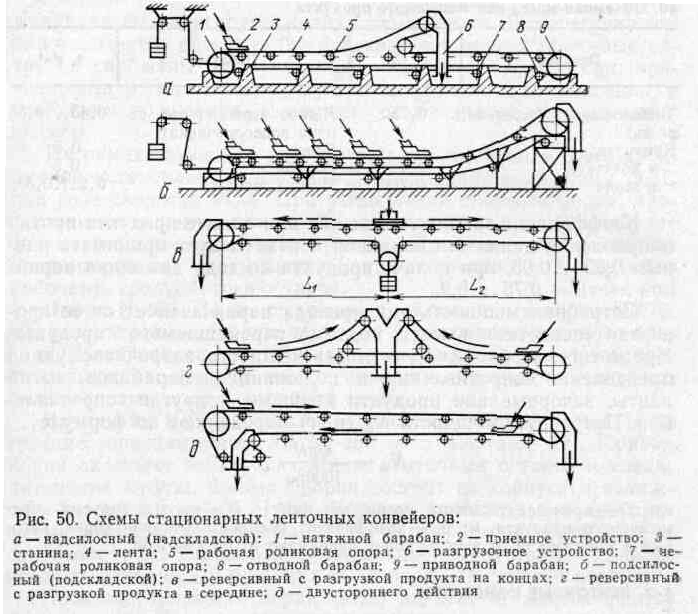

На данном элеваторе установлено следующее оборудование: стационарные ленточные конвейеры (рисунок 3) и нории (рисунок 4) различной производительности.

Ленточные конвейеры широко применяются для перемещения зерна и продуктов его переработки в горизонтальных и наклонных направлениях. В ленточных конвейерах непрерывно перемещается по ленте. Рабочая сторона ленты имеет желобообразную поверхность. Лента получает движение от приводного барабана. Находящийся на ленте продукт, может быть разгружен в любом месте ленты при помощи разгрузочного устройства (самоходные разгрузочные тележки).

Для натяжения ленты используют барабан и специальный натяжной механизм. Конвейерная лента приводится в движение от приводного барабана к которому подключён передающий механизм – клиноременная передача и электродвигатель. Лента является основным рабочим органом конвейера, её изготовляют из резинотканевой ленты.

Для транспортировки зерна в вертикальном положении используют нории различных модификаций и производительностей.

Тяговый орган – резинотканные плоские ленты, а рабочий – ковш. Нория имеет два барабана: верхний приводной и нижний натяжной. На барабаны натягивают замкнутую ленту, на которой болтами закрепляют ковши. Верхний барабан приводится в движение электродвигатель через редуктор. Благодаря трению приводного барабана и ленты, она приходит в движение, а с ней перемещаются и ковши с продуктом.

а-надсилосный (надскладской): 1-натяжной барабан; 2-приемное устройство; 3-станина; 4-лента; 5-рабочая роликовая опора; 6-разгрузочное устройство; 7-нерабочая роликовая опора; 8-отводной барабан; 9-приводной барабан; б-подсилосный (подскладской); в-реверсивный с разгрузкой продукта на концах; г- реверсивный с разгрузкой продукта в середине; д-двустороннего действия .

Рисунок 3– Схемы ленточных конвейеров

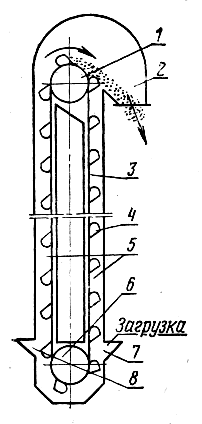

1 – приводной барабан; 2 – разгрузочный патрубок; 3 – лента; 4 – ковш; 5 – трубы; 6 – натяжной барабан; 7,8 – приемные носки.

Рисунок 4 - Нория

В приёмный патрубок загружают продукт, подлежащий перемещению ковшами, он поднимается вверх, где под действием силы тяжести и центробежной силы высыпается через выгрузной патрубок в самотёчную трубу. При засыпании зерна через патрубок 2 происходит только зачерпывание зерна, а из первого происходит досыпание зерна, что повышает эффективность работы нории, поэтому патрубок 1 размещают относительно выше. Верхнюю часть нории называют головкой нории, а нижнюю – башмаком. В зависимости от скорости движения ленты и способа разгрузки ковшей от зерна ленточные нории изготовляют двух типов: 1-й тип центробежно-гравитационная разгрузка происходит через наружную и внутреннюю кромку, 2-й тип – продукт выбрасывается через внутреннюю кромку.

Нории изготавливают в однородном и сдвоенном исполнении, тип 2 в однородном исполнении. В сдвоенном исполнении имеется недостаток – остановка одной половины нории приводит к остановке другой половины нории.

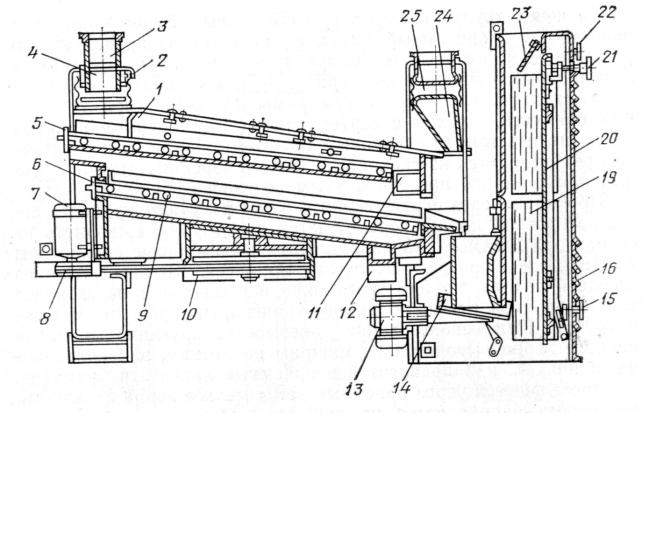

Сепаратор А1-БИС-100 предназначен для очистки зерна от примесей отличающихся по геометрическим параметрам и скорости витания (аэродинамическими свойствами).Технологическая схема сепаратора марки А1 – БИС –100 представлен на рисунке 5.

І – зерно исходное; ІІ – примеси крупные; ІІІ – примеси мелкие; ІV – зерно очищенное; V – воздух с легкими примесями.

1 – патрубки приемные; 2 – секция ситового кузова.; 3 – окно смотровое; 4- патрубки аспирационные; 5 – корпуса пневмосепорирующих каналов; 6 – заслонка дроссельная; 7, 8, 9 – штурвалы; 10 – стенка подвижная; 11 – канал пневмосепорирующий; 13 – вибролоток; 14 – камера приемная; 15 – вибратор; 16 – лоток для крупных примесей; 17 – лоток для мелких примесей; 18 – рама деревянная; 19 – сито подсевное; 20 – очиститель шариковый; 21 – поддон сетчатый; 22 – головка под ключ; 23 – станина; 24 – валик; 25 – сито сортировочное; 26 – днище распределительное; 17 – фартук; 28 – электродвигатель.

Рисунок 5 - Сепаратор А1 – БИС – 100

Двухсекционный корпус подвешен к станине на гибких подвесках. В двух его параллельно работающих секциях установлены сортировочные и подсевные сита. Сортировочное сито металоштампованное имеет квадратные отверстия 8х8 мм, подсевное сито имеет треугольные отверстия с размером сторон 3,5 мм. Сита очищают резиновые шарики.

На станине корпуса установлен электродвигатель, который через клиноременную передачу передаёт вращение шкиву на котором закреплены грузы – дебалансы, что и создаёт круговое – поступательное движение.

Приёмное устройство сепаратора состоит из приёмного и смотрового патрубка, соединённых гибким рукавом с сотовым кузовом и аспирационным патрубками.

Для очистки зерна от мелких примесей установлены два пневмосепарирующих каркаса, сделана подвижная, регулируемая стенка, При этом регулируется скорость воздушного потока в канале и можно добиться эффективного отделения примесей. Зерно в сепараторе очищается следующим образом. Двумя параллельными потоками зерно поступает через патрубки в секцию ситового корпуса. В каждой секции зерно попадает на верхнее ситовое сито, где сходом идут крупные примеси и по лотку выводятся из машины, проход поступает на нижнее подсевное сито. Сход через подсевное сито выводится по лотку, а проход поступает на вибролоток и подаётся им пневмосепарирующий канал, где и отделяются лёгкие примеси ситового корпуса. В каждой секции зерно попадает на верхнее ситовое сито, где сходом идут крупные примеси и по лотку 4 выводится из машины, а проход поступает на нижнее подсевное сито.