- •1 Современные тенденции в производстве пива

- •1.1.1 Вопросы качества в пивоварении

- •1.1.2 Вопросы безопасности пива и его полезности

- •1.1.4 Пищевая ценность пива

- •2 Краткая характеристика производственно-хозяйственной деятельности ооо пк «Балтика» - «Балтика-Самара»

- •3 Технология производства пива в условиях филиала ооо пк «балтика «балтика - самара»

- •3.1 Приготовление солода

- •3.2 Затирание

- •3.3 Фильтрование затора.

- •3.4 Кипячение и охлаждение сусла

- •3.5 Брожение и дозревание

- •3.6 Фильтрование пива.

- •3.7 Карбонизация и пастеризация пива

- •4 Оборудование, применяемое при производстве пива

- •5 Контроль качества сырья для пивоварения и

- •6 Утилизация отходов производства на филиале ооо пк «балтика – «балтика – самара»

- •7 Охрана труда и техника безопасности на ооо пк «балтика – «балтика – самара».

4 Оборудование, применяемое при производстве пива

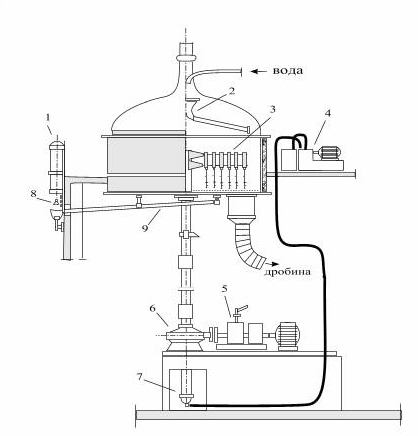

Процесс производства пива состоит из следующих операций: приёма и хранения солода, приготовления пивного сусла, приготовления дрожжей чистой культуры, сбраживания пивного сусла, осветления и розлива пива в бутылки, бочки, автотермоцистерны. Машинно-аппаратурная схема представлена на рисунке 3.

Свежеприготовленный сухой солод, очищенный от ростков, подают в приемный бункер (1). Из него, через весы (2), солод направляется в силосы (3), где выдерживается не менее 4 недель. При этом его влажность повышается с 3-4% до 5-6%. Отлежавшийся солод из силосов направляется на дальнейшую переработку.

Для транспортировки солода используются вакуумные и пневматические системы транспортировки. Далее солод поступает в полировочную машину, где очищается от пыли и других примесей, и, проходя через магнитный сепаратор (4), направляется на весы. Для ускорения процесса экстрагирования солод после взвешивания измельчается в дробилке мокрого помола с замочным кондиционированием и собирается бункере.

Дробленый солод смешивают с горячей водой температурой 54°С в заторном котле (5) после тщательного перемешивания (затирания) часть затора(смесь солода с водой) направляется в другой котел (6). Здесь эта часть затора нагревается до температуры 68-75°С. при этом происходит осахаривание – процесс гидролиза крахмала ферментами с образованием растворимых, не окрашиваемых йодом, сахаров и декстринов. Большая часть нерастворимых веществ превращается в растворимые. Затем затор доводят до кипения (для разваривания крупки). Эта стадия называется первой отваркой.

После разваривания солодовой крупки содержимое из одного котла (6) возвращается в другой (5), где смешивается с некипяченной частью затора. Температура в котле, в результате смешивания, поднимается до 70ºС, что необходимо для осахаривания некипяченой части затора.

Рис.3. Машинно-аппаратурная схема линии производства пива.

1 – дробилка мокрого помола с замочным кондиционированием; 2 - весы; 3 бункер;

4 - магнитоуловитель; 5,6 - заторный аппарат; 7 - фильтрационный аппарат;

8 - сусловарочный аппарат; 9 – хмелеотборный аппарат;

10 – гидроциклонный аппарат; 11, 15 – пластинчатый теплообменник; 12 – чан с дрожжами; 13 - ЦКБА; 16, 18 – буферный танк; 17 – диатомитовый намывной фильтр; 19 - карбонизатор; 20 – форфас.

По окончании осахаривания часть затора снова перекачивают в котел (6) (вторая варка) для кипячения и разваривания оставшейся крупки. Вторая отварка снова возвращается в котел (5), где температура повышается до 75-78°С. После этого вся масса из котла перекачивается в фильтрационный аппарат (7), где происходит отделение сусла от дробины (гущи). В фильтрационном аппарате затор разделяется на мутное сусло, светлое сусло (первое сусло) и солодовую дробину. Мутное сусло возвращается обратно в фильтрационный аппарат, солодовая дробина после промывки идет на продажу на корм скоту, а светлое сусло в сусловарочный котел (8). Промывочная вода возвращается в котел (5) для приготовления следующего затора.

В сусловарочном котле (8) светлое (первое) сусло кипятят с хмелем. При кипячении в сусло переходят горькие и ароматические вещества хмеля, происходит частичная денатурация белков и стерилизация сусла. Далее горячее сусло проходит через хмелеотборный аппарат (9), где задерживаются лепестки хмеля, а сусло стекает в расположенный под ним гидроциклонный аппарат для отделения оставшихся грубых взвесей и мелких частиц хмелевой дробины (10).

Для обеспечения чистоты брожения семенные дрожжи периодически заменяют дрожжами чистой культуры, получаемыми в лаборатории в стерильных условиях. Для размножения дрожжей чистой культуры используют небольшое количество стерильного сусла, в которое вводится дрожжевая культура. После того как это сусло забродит, его сливают в бродильный танк, к основной массе сусла.

Охлажденное до 7 – 9°C (начальное) сусло постепенно подается в коническую часть ЦКБА (13). Полностью аппарат заполняют в течение суток в два или три приема, по мере поступления сусла из варочного цеха. Здесь протекает главное брожение 7 – 8 сут, а после и дображивание еще 6 – 7 сут. Через 10 – 11 сут от начала брожения проводят первый съем дрожжей, окончательный съем производят непосредственно перед подачей пива на осветление. Дрожжи откачиваются и направляются либо на повторное использование, либо на продажу.

Молодое пиво поступает на сепаратор (14), где отделяются дрожжи и крупные взвеси, далее пиво поступает на пластинчатый теплообменник (15), где охлаждается до – 2 …- 3,2 0С. Затем пиво перекачивается в буферный танк (16), при этом к нему добавляется силикозоли. Эти препараты применяются для улучшения осветления и фильтруемости пива. Благодаря связыванию частичек силиказолей с белковыми соединениями в пиве образуется гидрогель, который полностью удаляется из пива.

Затем пиво насосом нагнетается в диатомитовые намывные фильтры (17). Здесь пиво освобождается от взвешенных дрожжей, мелких частиц и пр. Отфильтрованное и осветленное пиво направляется в карбонизатор (19) насыщается диоксидом углерода и сливается в форфасы (20), а затем и в отделение розлива. В зависимости от того, как пиво будет транспортироваться на продажу, цех розлива может быть оснащен различным оборудованием (для розлива в бутылки, бочки, автотермоцистерны).

Дробилка мокрого помола с замочным кондиционированием.

Дробилка мокрого помола с замочным кондиционированием действует следующим образом.

В бункер для солода (1) предварительно взвешенная засыпь солода помещается в сухом виде, а в шахте для замочного кондиционирования (2) непрерывно обеспечивается контакт солода с теплой водой в течении примерно 60 с (3). Температура воды, подаваемой на замачивание, может выбираться произвольно (обычно она составляет 60 - 70°С).

Так как поглощение воды с увеличением температуры проходит быстрее, то естественно, что данный процесс следует контролировать и регулировать. В приведенном примере регулирование выполняют посредством питающего валика (4) дробилки.

Рис. 4. Дробилка мокрого помола:

1 – бункер для солода; 2 – шахта для замочного кондиционирования; 3 – подача воды; 4 – питающий валик; 5 – дробильные вальцы; 6 – оросительные форсунки; 7 – промывные форсунки; 8 – заторный насос.

За счет специального рифления пары дробильных вальцов (5) влажные оболочки сохраняются, а содержимое зерна измельчается. Затем помол с помощью оросительных форсунок (6) перемешивается с водой, температура которой равна температуре начала затирания, и расположенным снизу насосом (8) затор перекачивается в заторный чан. Насос регулируют так, чтобы в процессе дробления дробилка никогда не оказывалась бы пустой (чем исключается опасное насыщение затора кислородом). Питающий валик также имеет большое значение: он должен подать требуемое количество солода, распределив его по всей длине вальцов. Для этого он снабжен плавно регулируемым приводом, обеспечивающим вращение со скоростями от 25 до 138 об/мин.

Дробильные вальцы снабжены рифлями и расположены друг против друга остриями (острие по острию). Зазор между ними может плавно регулироваться (от 0,25 до 0,40мм ).

Скорость вращения вальцов изменяется в зависимости от скорости растворения солода: плохо растворенный солод имеет более твердые зерна, из-за чего дробилка потребляет больше электроэнергии. Система управления уменьшает скорость вальцов, обеспечивая необходимое более длительное время замачивания.

Шахту для мокрого кондиционирования изготавливают из нержавеющей стали для возможности их оптимальной мойки растворами CIP. Подобные дробилки выпускаются с производительностью от 4 до 20 т/час [7].

Сусловарочный котел

Сусловарочный котел конструктивно мало отличается от заторного котла. Однако в сусловарочном котле приходится выпаривать значительное количество воды (8-12% от количества сусла, находящегося в котле) поэтому поверхность теплопередачи в нем более развита.

Конструкция сусловарочного котла обеспечивает интенсивную циркуляцию кипящего сусла и малые теплопотери.

Сусловарочный котел представляет (Рис.5) собой стальной цилиндрический сосуд, с паровой рубашкой, крышкой и вытяжной трубой. На крышке и вытяжной трубе имеются раздвижные дверцы (7), кольцевая труба (2) для ополаскивания водой, кольцевые желоба (5, 3) и труба (4) для сбора и отвода стекающего конденсата, дроссельный клапан (6). В нижней части установлена лопастная мешалка (12), приводимая в движение от электродвигателя (9) через червячный редуктор (10), а также вентиль (8) для спуска сусла из котла, и кольцевая труба (11) для отвода конденсата из паровой рубашки. Пар в паровую рубашку подается через кольцевой паропровод (1) с четырьмя вводами. Снаружи котел закрыт теплоизоляционным слоем (13).

Рис.5.Сусловарочный котел:

1-кольцевой паропровод; 2-кольцевая труба; 3,5-кольцевые желобы; 4-труба; 6-дроссеьный клапан; 7-дверы; 8-вентиль; 9-электродвигатель; 10-червячный редуктор; 11-кольцевая труба; 12-лопастная мешалка; 13-тепло-заляционный слой.

Интенсивная циркуляция сусла обеспечивается работой мешалки и неравномерностью нагрева у стенок и в середине котла. Так как сусло возле стенок нагревается сильнее за счет большей поверхности теплопередачи, чем в середине, то возле стенок образуются пузырьки пара, вытесняемые более плотной и холодной жидкостью из середины котла. Таким образом, обеспечивается непрерывное перемешивание сусла [6].

Фильтрационный аппарат

Осахаренный затор, представляющий собой суспензию, можно разделить на две фазы: жидкую (пивное сусло) и твердую (пивная дробина). Для отделения сусла от дробины применяют фильтрационные аппараты. Ситчатая перегородка фильтрационного аппарата служит опорой для дробины, которая является фильтрующим слоем [6].

Рис.7. Фильтрационный аппарат

1 – регулятор давления; 2 – сегнерово колесо; 3 – разрыхлитель; 4 – насос; 5 – коробка скоростей; 6 – редуктор; 7 – гидравлический подъемник; 8 – фильтрационный кран; 9 – трубки.

Разделение твердой и жидкой фаз затора состоит из двух стадий: получение первого сусла процеживанием его через слой дробины (первая стадия) и промывание дробины горячей водой для извлечения из нее остатков сусла (вторая стадия).

Состав экстракта первого сусла и промывных вод различен, особенно эта разница становится значительной, когда концентрация экстракта в промывной воде уменьшается до 4 %.

Фильтрование затора в фильтрационном аппарате включает: подготовку к фильтрованию, заливку сит водой, перекачивания затора из заторного аппарата в фильтрационный, отстаивание затора для формирования фильтрующего слоя, фильтрование первого сусла, промывание дробины горячей водой, выгрузку дробины из фильтрационного аппарата.

Подготовка: промывают разрыхлитель, сито, дно и стенки аппарата водой; очищенные сита складывают плотно друг к другу без зазоров; закрывают люк выгрузки дробины и фильтрационные краны; ополаскивают аппарат горячей водой; проверяют плотность закрытия люка для дробины.

Наличие воздуха в трубах, отводящих сусло или в подситовом пространстве, может нарушить движение сусла при фильтровании, разорвать поток, поэтому необходимо провести операцию, называемую «заливка сит». Для этого фильтрационные краны, отводящие трубки, подситовое пространство заполняют горячей водой снизу так, чтобы вода покрывала сита на 1 – 1,5 см.

Далее в подготовленный аппарат перекачивают затор со скоростью потока 2 – 4 м/с. Чтобы ослабить удар на сито и достичь равномерного распределения частиц различного размера в фильтрующем слое затор направляют на сито через распределитель при включенном разрыхлителель. Разрыхлитель делает 2 – 3 оборота и останавливается, затор оставляют в покое на 25 – 30 мин для формирования фильтрующего слоя [7].

Когда дробина хорошо осядет, она образует фильтрующий слой высотой 30 – 40 см. Освобождают подситовое пространство. Воду и мутное сусло перекачивают обратно в фильтрационный аппарат. Когда из кранов начнет вытекать прозрачное сусло, его направляют в сусловарочный аппарат.

Скорость и равномерность фильтрования регулируют фильтрационными кранами. Хорошего качества фильтрования достигают при малых скоростях движения сусла через дробину (4,5 – 6 дм3/мин на 1 м3 площади сита). Такую скорость получают при постепенном открывании кранов на ¼ или 1/5 их поперечного сечения.

Количество промывной воды зависит от массовой доли сухих веществ сусла и от содержания экстракта, остающегося в промывной воде. Обычно промывание заканчивают, когда содержание экстрактивных веществ в промывной воде снижается до 0,5 – 1 %. Промывание дробины продолжается 1,5 – 2 ч, а общий процесс получения сусла – 3,5 – 4ч.

После спуска последней промывной воды дробину выгружают из аппарата с помощью разрахлителя, у которого ножи повернуты плоской стороной по направлению их движения. Затем аппарат моют [7].

Гидроциклонный аппарат

Гидроциклонный аппарат с круговой циркуляцией сусла применяют для отделения грубых взвесей и мелких частиц хмелевой дробины из горячего сусла. Аппарат представляет собой сосуд цилиндрической формы с конической крышкой и плоским днищем. На обечайке корпуса на расстоянии 900 мм от днища приварен входной патрубок для нагнетания сусла. Для увеличения скорости потока патрубок выполнен в виде плавно сужающегося сопла и расположен под углом 30° к касательной обечайке корпуса.

Струя потока направлена тангенциально, поэтому внутри аппарата происходит вращение сусла. Под действием гидродинамических сил взвешенные частицы собираются в центре днища, где образуется осадочный конус. При подаче сусла в аппарат давление перед патрубком должно быть не менее 0,6 МПа. В том случае, если давление не достаточно и не обеспечивается требуемая для осаждения частиц скорость вращения сусла, производится рециркуляция сусла с помощью насоса при открытых кранах патрубков.

Для измерения давления в нагнетательном трубопроводе перед входным патрубком установлен манометр. После осветления сусла (примерно 20 мин) начинают его откачку насосом, открывая сначала кран патрубка, а затем по мере снижения уровня сусла – краны патрубков. Внутри аппарата к днищу на расстоянии 200 мм от обечайки приварена реборда (на рисунке не показана) в виде изогнутой полосы, предотвращающая попадание мути в трубопровод во время слива осветленного сусла. Удаление оставшегося мутного сусла производят насосом при открытом кране патрубка.

Размыв осадка производят водой, подаваемой к размывателю. На крышке аппарата приварены пароотводящий патрубок, патрубок с моющей головкой для смыва осадка и мойки аппарата и осветитель для освещения внутреннего пространства аппарата. Удаление осадка производят через кран патрубка. Люк предназначен для технологического обслуживания аппарата. На корпусе расположен указатель уровня сусла, состоящий из стеклянной трубки, к которой прикреплена рейка для нанесения делений при тарировке, и трехходового канала.

Достоинства гидроциклонного аппарата является стерильность процесса, так как в него поступает горячее сусло и выходит из него с температурой около 90°C.

Карбонизатор пива

Перед карбонизацией пиво охлаждают до температуры, близкой к нулю в противоточном теплообменнике, установленном после фильтра, а затем направляют в карбонизатор, предназначенный для насыщения пива диоксидом углерода в непрерывном потоке [6].

Рис.12. Карбонизатор пива

1 – трубопровод подачи диоксида углерода; 2 – пористая металлокерамическая трубка; 3 – корпус; 4 – шнек.

Карбонизатор (Рис.12) состоит из корпуса (3), шнека (4) и пористой металлокерамической трубки (2), служащей для диспергирования пузырьков СО2, и трубопроводов. Охлажденное пиво поступает в корпус (3) под давлением 0,05 – 0,07 МПа подается диоксид углерода. Пиво смешивается с тонкодиспергированным газом, часть которого растворяется в нем. Поступление СО2 в виде мельчайших пузырьков создает большую площадь соприкосновения газа и жидкости способствует карбонизации пива (насыщению диоксидом углерода).при выходе из карбонизатора содержание СО2 в пиве составляет 0,35 – 0,40 % масс.

На карбонизацию 1 дал пива расходуется до 15 г СО2, который доставляют на завод в баллонах [7].