- •Федеральное агентство по образованию рф

- •Введение

- •1. Преимущества сборных резцов

- •2. Современные марки твердых сплавов

- •2.1. Вольфрамокобальтовые твердые сплавы.

- •2.2.Титановольфрамокобальтовые твердые сплавы.

- •2.3. Титанотанталовольфрамокобальтовые твердые сплавы.

- •2.4. Безвольфрамовые твердые сплавы.

- •2.5. Сплавы серии мс.

- •Состав и основные свойства твердых сплавов серии мс

- •2.6. Сплавы с износостойкими покрытиями.

- •2.7. Обозначение твердых сплавов по стандарту iso.

- •3.Формы сменных многогранных пластин

- •Обозначение заднего угла на смп

- •4. Токарные резцы с смп

- •5. Порядок выбора токарных резцов

- •5.1. Выбор системы крепления режущей пластины.

- •5.2. Выбор типа державки и формы режущей пластины.

- •5.3. Выбор размера и геометрии передней поверхности пластины.

- •5.4. Выбор радиуса при вершине пластины.

- •5.5. Выбор присоединительных размеров державки и посадочного гнезда пластины.

- •5.6. Выбор марки твердого сплава режущей пластины.

- •6. Назначение режимов резания при точении

- •6.1. Выбор подачи.

- •6.2. Выбор скорости резания.

- •7. Дробление стружки при точении

- •Объемные коэффициенты различных видов стружки

- •Оценка стружкодробящей способности смп

- •8. Оценка режущих свойств смп в лабораторных и производственных условиях

2. Современные марки твердых сплавов

Твердые сплавы являются основным инструментальным материалом, обеспечивающим высокопроизводительную обработку материалов резанием. В нашей стране промышленное производство твердых сплавов, которые получили название «победит», было начато в 1930г. В настоящее время общее количество твердосплавного инструмента в металлообрабатывающей промышленности составляет до 28-30%, причем этим инструментом снимается до 65% стружки. Это обусловлено тем, что скорость резания, применяемая при обработке этим инструментом в 2-5 раз выше, чем у быстрорежущего инструмента2.

Спеченные твердые сплавы получают методом порошковой металлургии. Они представляют собой композиции, состоящие из тугоплавких соединений (карбиды вольфрама, карбиды титана, карбиды тантала, карбонитриды титана) в сочетании с цементирующей (связующей) фазой (кобальт, никель, молибден). Исходным материалом служат порошки указанных материалов, которые смешивают в определенных пропорциях, прессуют в специальных пресс-формах и спекают при температуре 1200-1500С. После спекания твердые сплавы приобретают высокую твердость и не нуждаются в дополнительной термической обработке.

|

|

|

Рис.2.1. Структура твердого сплава. |

Для изготовления режущих инструментов твердые сплавы поставляют в виде пластинок определенной формы и размеров. Твердые сплавы, как инструментальные материалы обладают рядом ценных свойств, основным из которых является высокая твердость (HRA 82-92), сочетающаяся с высоким сопротивлением изнашиванию. Они характеризуются весьма высоким пределом прочности при сжатии (до 6000 МПа). Предел прочности при изгибе невелик и составляет 1000-2500 МПА.

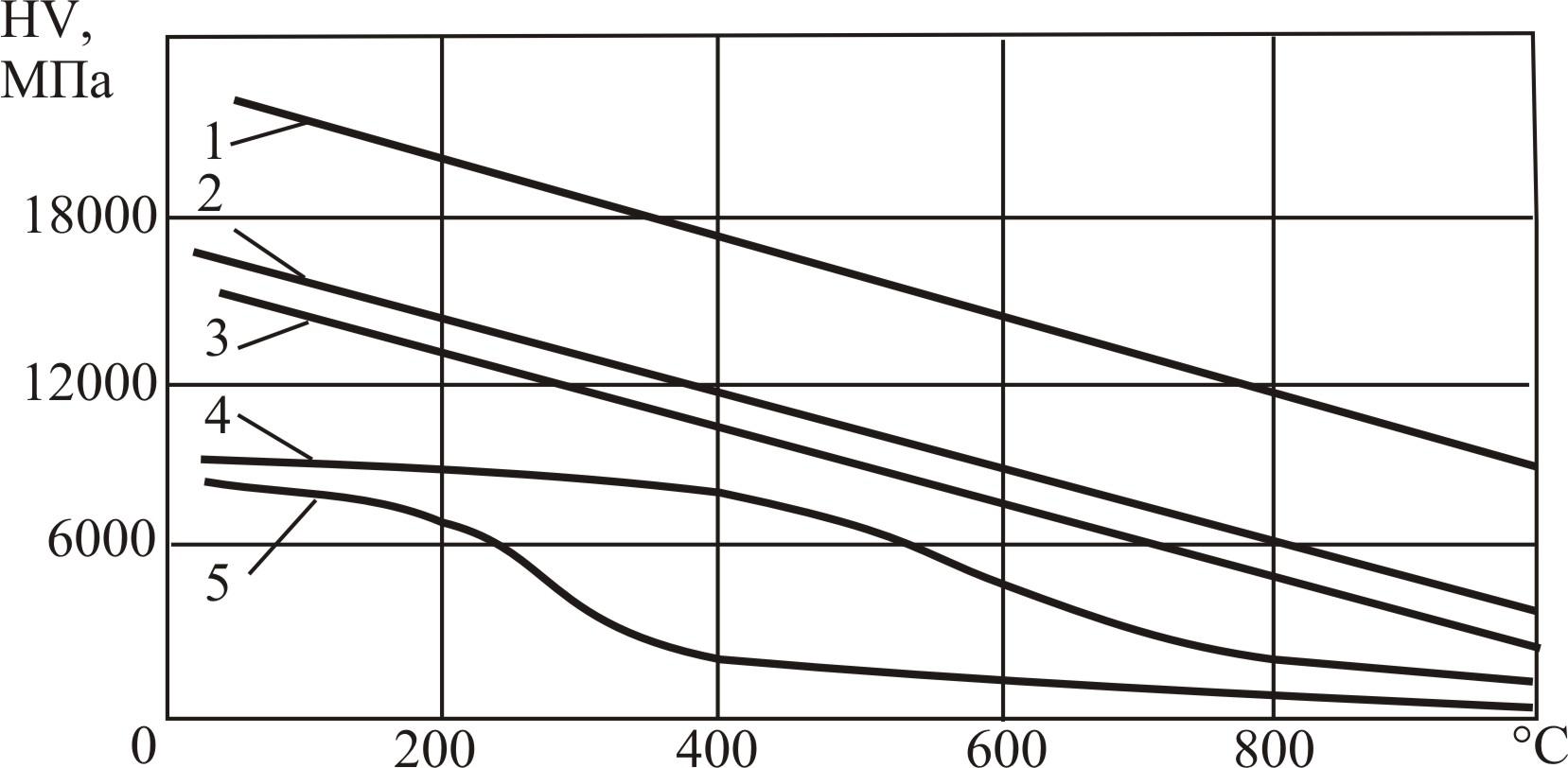

Чем больше в сплаве карбидов вольфрама, титана, тантала, тем выше твердость, теплостойкость, а, следовательно, и износостойкость сплава и ниже его механическая прочность. При увеличении содержания связующей фазы (кобальт, никель, молибден), наоборот, твердость и теплостойкость снижаются, но возрастает его прочность. Важной характеристикой инструментального материала является его способность сохранять свою твердость при повышенных температурах. На рис.2.2 показано изменение твердости HV для некоторых инструментальных материалов, при нагревании, из которого видно, что твердые сплавы по этому показателю уступают только керамике марки ЦМ-332 [2].

|

|

|

Рис.2.2. Влияние температуры на твердость (по Виккерсу) инструментальных материалов: 1 - керамика ЦМ-332; 2 - твердый сплав Т15К6; 3 - твердый сплав ВК8; 4 - сталь Р18; 5 - сталь У10. |

Твердые сплавы по химическому составу можно разделить на четыре группы:

- вольфрамокобальтовые (W-Co);

- титановольфрамокобальтовые (WC-TiC-Co);

- титанотанталовольфрамокобальтовые (WC-TiC-TaC-Co);

- безвольфрамовые (на основе TiC, TiCN с никель-молибденовой связкой).