- •Федеральное агентство по образованию рф

- •Введение

- •1. Преимущества сборных резцов

- •2. Современные марки твердых сплавов

- •2.1. Вольфрамокобальтовые твердые сплавы.

- •2.2.Титановольфрамокобальтовые твердые сплавы.

- •2.3. Титанотанталовольфрамокобальтовые твердые сплавы.

- •2.4. Безвольфрамовые твердые сплавы.

- •2.5. Сплавы серии мс.

- •Состав и основные свойства твердых сплавов серии мс

- •2.6. Сплавы с износостойкими покрытиями.

- •2.7. Обозначение твердых сплавов по стандарту iso.

- •3.Формы сменных многогранных пластин

- •Обозначение заднего угла на смп

- •4. Токарные резцы с смп

- •5. Порядок выбора токарных резцов

- •5.1. Выбор системы крепления режущей пластины.

- •5.2. Выбор типа державки и формы режущей пластины.

- •5.3. Выбор размера и геометрии передней поверхности пластины.

- •5.4. Выбор радиуса при вершине пластины.

- •5.5. Выбор присоединительных размеров державки и посадочного гнезда пластины.

- •5.6. Выбор марки твердого сплава режущей пластины.

- •6. Назначение режимов резания при точении

- •6.1. Выбор подачи.

- •6.2. Выбор скорости резания.

- •7. Дробление стружки при точении

- •Объемные коэффициенты различных видов стружки

- •Оценка стружкодробящей способности смп

- •8. Оценка режущих свойств смп в лабораторных и производственных условиях

2.5. Сплавы серии мс.

Сплавы серии МС следует выделить в особую группу. Их выпуск был освоен в 1980 году на Московском комбинате твердых сплавов МКТС в соответствии с техническими условиями ТУ 48-19-308-80 по лицензии шведской фирмы «Sandvik Coromant». Обозначение МС образовано начальными буквами от названия контракта Москва - Сандвик.

Состав и основные физико-механические свойства сплавов серии МС приведен в таблице 2.5 [2]. Там же указано их примерное соответствие отечественным аналогам по ГОСТ 3832-74.

Как видно из таблицы 2.5, в подавляющем большинстве, сплавы серии МС относятся к танталосодержащим твердым сплавам. Сплавы марок МС111, МС121, МС131 и МС146 предназначены для обработки стали и стального литья в различных условиях, сплавы МС211, МС221 и МС241 - для резания труднообрабатываемых материалов, а сплавы марок МС306, МС312, МС313 - для обработки чугуна и цветных металлов.

Таблица 2.5.

Состав и основные свойства твердых сплавов серии мс

|

Сплав |

Ориентированный аналог |

Состав сплава, % |

Характеристики физико-механических свойств | ||||||

|

WC |

TiWC |

TaNbC6 |

TaNC8 |

Co |

изг, мПа |

плотность , г/см3 |

твердость, HV | ||

|

МС111 |

Т15К6 |

36,5 |

38,0 |

|

16,0 |

9,5 |

1150 |

10,22-10,38 |

1525-1675 |

|

МС121 |

Т14К8 |

62,8 |

24,0 |

5,0 |

|

8,2 |

1200 |

11,60-11,79 |

1475-1625 |

|

МС131 |

Т5К10 |

56,7 |

23,8 |

10,0 |

|

9,5 |

1400 |

11,35-11,51 |

1430-1570 |

|

МС137 |

ТТ20К9А |

60,2 |

19,6 |

9,4 |

|

10,8 |

1400 |

11,68-11,84 |

1485-1635 |

|

МС146 |

ТТ7К12 |

73,0 |

8,0 |

|

8,0 |

11,0 |

1800 |

13,04-13,20 |

1320-1460 |

|

МС211 |

ВК6ОМ, ТТ8К6 |

92,8 |

0,6 |

|

|

6,6 |

1500 |

14,70-14,86 |

1590-1680 |

|

МС221 |

ТТКК85 |

83,3 |

5,2 |

6,0 |

|

5,5 |

1400 |

13,81-13,97 |

1530-1630 |

|

МС241 |

ВК8,ТТ7К12 |

86,5 |

|

1,0 |

|

12,5 |

2000 |

14,15-14,25 |

1175-1295 |

|

МС306 |

ВК6ОМ |

93,6 |

|

0,4 |

|

6,0 |

1250 |

14,74-14,94 |

1665-1853 |

|

МС312 |

ТТ8К6 |

77,7 |

15,4 |

1,0 |

|

5,9 |

1300 |

12,95-12,97 |

1700-1940 |

|

МС313 |

ВК6ОМ, ВК6М |

90,9 |

|

|

4,0 |

5,1 |

1300 |

14,74-14,97 |

1505-1655 |

|

МС318 |

Т8К7 |

77,3 |

15,4 |

|

|

7,3 |

1500 |

12,80-12,96 |

1575-1725 |

|

МС321 |

ВК6 |

92,0 |

|

2,0 |

|

6,0 |

1350 |

14,64-14,86 |

1450-1600 |

|

МС347 |

ВК15 |

89,0 |

|

|

|

11,0 |

1950 |

14,25-14,49 |

1210-1350 |

Необходимо отметить, что в настоящее время сплавы серии МС сняты с производства, однако за счет созданных запасов, они еще некоторое время будут находиться в обращении.

2.6. Сплавы с износостойкими покрытиями.

Нанесение износостойких покрытий на контактные поверхности, является одним из самых распространенных способов повышения работоспособности режущих инструментов. Опыт эксплуатации СМП с покрытием в различных странах показал, что объем выпуска пластин с износостойкими покрытиями составляет 60-80% от общего объема выпуска твердосплавных пластин.

Твердые сплавы с износостойкими покрытиями являются типичным композиционным материалом, обладающим высокой износостойкостью покрытия в сочетании с удовлетворительной прочностью при изгибе, ударной вязкостью, выносливостью и трещиностойкостью основы.

В связи со служебным назначением, покрытия должны иметь:

- твердость в 1,5-2 раза, превышающую твердость инструментального материала;

- низкую склонность к адгезии с обрабатываемым материалом;

- минимальную способность к диффузионному растворению в обрабатываемом материале;

- максимальное отличие кристаллохимических структур покрытия и инструментального материала.

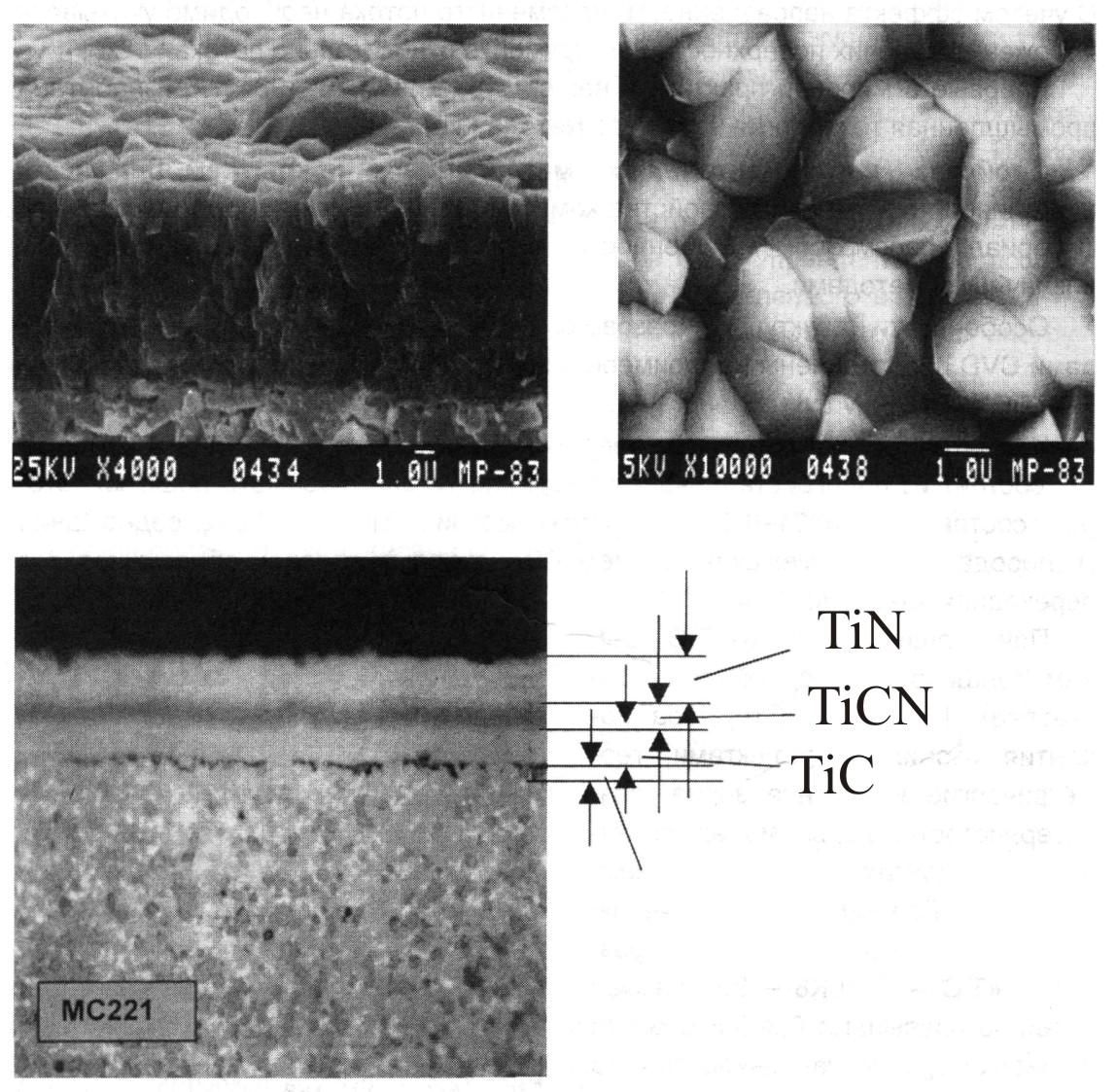

В качестве материала покрытия используют карбиды, нитриды, и карбонитриды титана, двуокись алюминия. Толщина покрытия составляет

5-15мкм. Структура сплава с покрытием приведена на рис.2.3. Для нанесения износостойких покрытий, наибольшее распространение получили два метода:

1. Метод CVD (Chemical Vapour Deposition). Это, так называемый, химический метод, который основан на химическом осаждении покрытия из газовой среды.

2. Метод PVD (Physical Vapour Deposition) или физический метод. В отечественной практике наибольшее применение получил метод КИБ (конденсация вещества в процессе ионной бомбардировки), который реализуется на установках типа «Булат» и «Пуск».

|

|

|

Рис.2.3. Структура покрытия на твердом сплаве марки МС2215. |

В нашей стране также используются лицензионные технологии нанесения покрытий. Так, на МКТС используется технология GС фирмы «Sandvik Coromant». На заводе «Победит» (г. Владикавказ) используется технология GM австрийской фирмы «Plansee». Технология GM применяется и на МКТС при нанесении покрытий типа TiC-TiCN-TiN на сплавы серии МС. Марки этих сплавов приведены в таблице 2.6 [2].

Таблица 2.6

Марки твердых сплавов с покрытиями.

|

Марка сплава |

Твердый сплав основы |

Технология получения |

Покрытие |

|

МС2210 |

МС221 |

GC |

TiC |

|

МС2215 |

МС221 |

GM |

TiC-TiCN-TiN |

|

ВП1255 |

ТТ7К12 |

GM |

TiC-TiCN-TiN |

|

ВП1355 |

Т5К10 |

GM |

TiC-TiCN-TiN |

|

ВП1455 |

ТТ7К12 |

GM |

TiC-TiCN-TiN |

|

МС1460 |

МС146 |

GC |

TiC |

|

МС1465 |

МС146 |

GM |

TiC-TiCN-TiN |

|

МС3210 |

МС321 |

GC |

TiC |

|

МС3215 |

МС321 |

GM |

TiC-TiCN-TiN |

|

ВП3225 |

ВК6 |

GM |

TiC-TiCN-TiN |

|

ВП3115 |

ВК6 |

GM |

TiC-TiCN-TiN |

Сплавы с покрытием серии ВП получили данное обозначение от названия контракта ВНИИTC — Планзеe.

Проведенные исследования показали, что покрытие типа TiC, TiN на контактных поверхностях инструмента приводит к заметному снижению (на 40–60%) длины контакта стружки с передней поверхностью, коэффициента трения (на 10–15 %), усадки стружки (на 20–30 %), сил резания (на 20–30 %) [2].

Несмотря на более высокую стоимость твердосплавных СМП с покрытием, затраты потребителя на обработку единицы продукции по сравнению с аналогичными затратами при применении непокрытых пластин ниже, благодаря повышению либо стойкости инструмента, либо скорости резания и производительности.