- •Содержание

- •1. Технология изготовления валов

- •1.1. Способы получения заготовок валов

- •1.2. Типовой техпроцесс обработки ступенчатых валов в крупносерийном или массовом производстве

- •1.2.1. Обработка торцов вала и центрирование

- •1.2.2. Обтачивание валов

- •1.2.3. Отделочная обработка наружных цилиндрических поверхностей

- •1.2.2.1. Тонкое точение

- •1.2.2.2. Шлифование

- •1.2.3.3. Полирование и суперфиниш

- •1.2.4. Обработка резьбы

- •1.2.4.1. Нарезание резьбы резцами и гребенками

- •1.2.4.2. Фрезерование резьбы охватывающей резцовой головкой

- •1.2.4.3. Нарезание резьбы плашками и самораскрывающимися головками

- •1.2.4.4. Фрезерование резьбы дисковыми и гребенчатыми (групповыми) фрезами

- •1.2.4.5. Накатывание резьбы

- •2. Технология изготовления корпусных деталей

- •2.1. Технические требования к корпусным деталям

- •2.2. Предварительная обработка корпусов

- •2.3. Базирование заготовок корпусов

- •2.4. Типовой маршрут обработки корпуса

- •2.5. Обработка плоскостей корпусов

- •2.6. Обработка отверстий корпусных деталей

- •2.6.1. Оборудование для обработки отверстий

- •2.6.2. Обработка отверстий в единичном и мелкосерийном производствах

- •2.6.3. Обработка отверстий в серийном и массовом производствах

- •2.6.4. Инструменты для обработки отверстий

- •2.6.5. Условия работы многолезвийного инструмента

- •2.6.6. Отделочная обработка отверстий

- •2.7. Контроль корпусных деталей

- •3. Изготовление зубчатых колес

- •3.1. Методы обработки зубьев цилиндрических зубчатых колес

- •3.2. Основные направления повышения производительности червячного зубофрезерования

- •3.2.1. Возможности увеличения скорости главного движения резания

- •3.2.2. Возможность уменьшения длины рабочего хода фрезы

- •3.2.3. Увеличение числа заходов фрезы с целью повышения производительности

- •3.2.4. Повышение производительности зубофрезерования при использовании фрез с нестандартной геометрией режущей части

- •3.3. Возможности повышения эксплуатационных характеристик процесса червячного зубофрезерования.

- •3.4. Основные направления повышения производительности зубодолбления

- •3.5. Базирование заготовок при нарезании зубьев и обработка поверхностей, являющихся базами.

- •3.6. Отделка баз заготовок зубчатых колес после термической обработки

- •3.7. Чистовая обработка (отделка зубьев)

- •3.7.1. Шевингование зубчатых колес

- •3.7.2. Прикатывание зубчатых колес

- •3.7.3. Зубошлифование

- •3.7.4. Хонингование зубчатых колес

- •3.8. Контроль цилиндрических зубчатых колес

- •4. Изготовление конических зубчатых колес

- •4.1. Черновое нарезание конических прямозубых колес дисковыми модульными фрезами по методу копирования

- •4.2. Строгание зубьев прямозубых конических колес

- •4.3. Обработка конических прямозубых колес двумя дисковыми фрезами

- •4.4. Круговое протягивание прямых зубьев конических колес

- •4.5. Отделка конических колес с прямыми зубьями

- •4.6. Изготовление конических колес с круговыми и циклоидальными зубьями

- •4.7. Обработка баз конических зубчатых колес после термообработки

- •4.8. Шлифование круговых зубьев конических колес

- •5. Изготовление червяков и червячных зубчатых колес

- •5.1.2. Фрезерование червяков

- •5.1.3. Накатывание витков червяка

- •5.1.4. Отделочная обработка червяков

- •5.1.5. Обработка зубьев червячных колес

- •2. С тангенциальным движением подачи.

- •5.1.6. Технологические аспекты выбора рационального червячного зацепления

- •6. Сборка машин

- •6.1. Методы достижения точности замыкающего звена и расчета размерных цепей

- •6.1.1. Метод полной взаимозаменяемости

- •6.1.2. Метод неполной взаимозаменяемости

- •6.1.3. Метод групповой взаимозаменяемости

- •6.1.4. Методы компенсации

3.4. Основные направления повышения производительности зубодолбления

Повышение производительности зубодолбления за счет увеличения скорости главного движения резания ограничено допускаемой динамикой станка, инерционной нагрузкой в конце каждого рабочего и вспомогательного ходов долбяка.

Также как и при

червячном зубофрезеровании, увеличение

скорости движения круговой подачи

![]() возможно за счет применения долбяков

с измененными схемами резания: с

прогрессивной или попеременно нагруженными

боковыми режущими кромками (рис. 3.11.).

возможно за счет применения долбяков

с измененными схемами резания: с

прогрессивной или попеременно нагруженными

боковыми режущими кромками (рис. 3.11.).

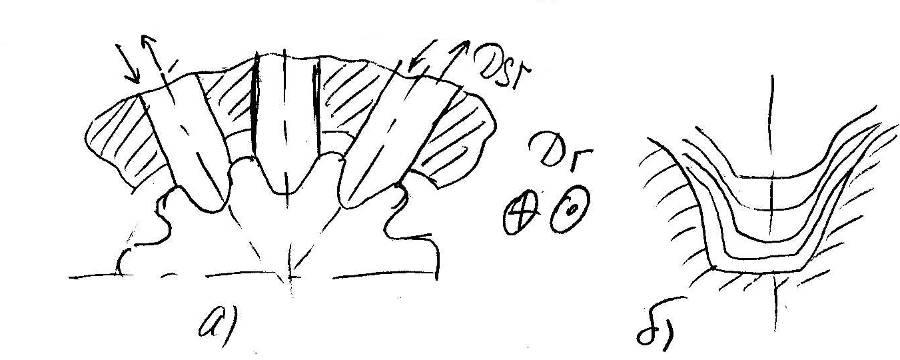

Рис. 3.11. – Схема ступенчатого долбяка

Однако, реализуются эти схемы только при наличии двух расположенных друг за другом долбяков. При этом следует иметь ввиду, что при работе со ступенчатыми долбяками увеличиваются рабочие и вспомогательные ходы, что снижает производительность обработки.

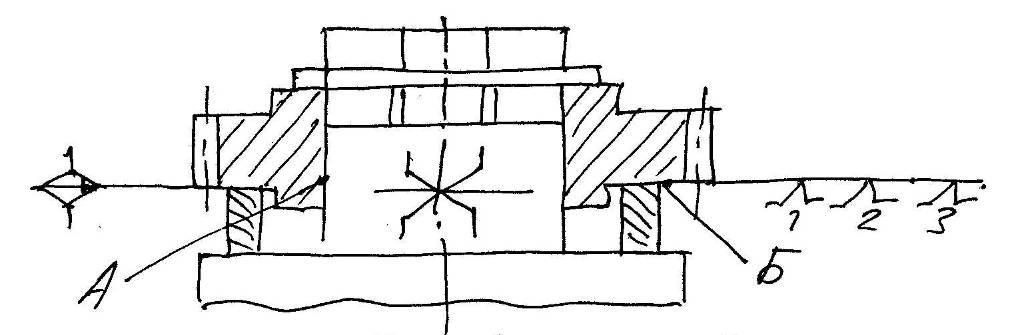

Увеличить производительность зубодолбления можно за счет одновременного формообразования всех впадин блоком фасонных резцов, установленных в корпусе головки (рис. 3.12).

Рис. 3.12 – Схема контурного зубодолбления многорезцовой головкой:

а – расположение резцов относительно заготовки зубчатого колеса; б – схема врезания впадины

Профили резцов совпадают с профилем впадин, а число их равно числу зубьев обрабатываемого колеса, поэтому резцовая головка и резцы проектируются для каждого колеса. Заготовке в процессе обработки сообщают возвратно-поступательное главное движение вдоль её оси. Постепенное вырезание впадины (рис. 3.12., б) происходит за счет прерывистого радиального движения подачи резцов, осуществляемого перед каждым рабочим ходом заготовки. Перед каждым вспомогательным ходом заготовки резцы отводятся во избежании их контакта с обработанной поверхностью. За счет одновременной обработки всех зубьев обеспечивается высокая производительность – 2-4 сек/зуб. Точность обработки во многом определяется точностью изготовления корпуса головки и резцов.

Трудность обеспечения высокой точности инструмента существенно ограничивает область применения контурного зубодолбления. Процесс используется лишь для черновой обработки в условиях массового производства.

3.5. Базирование заготовок при нарезании зубьев и обработка поверхностей, являющихся базами.

Для повышения точности детали при её изготовлении стремятся совместить конструкторские базы с технологическими, поэтому обычно установочной технологической базой при зубонарезании является наиболее развитая поверхность одного из торцов, а двойной опорной базой – поверхность центрального отверстия заготовки. Однако, когда необходимо обеспечить возможно более высокую жесткость установки заготовки, чтобы противостоять большим силам резания, принцип совмещения баз по отношению к торцовым поверхностям выполнить не всегда удается. Схема базирования, представленная на рисунке 3.13, иллюстрирует целесообразность отхода от конструкторской базы торца А.

Рис. 3.13. – Схема базирования зубчатого колеса.

Весьма важно обеспечить перпендикулярность базового торца Б и оси посадочного отверстия, а также строгую параллельность между базовым торцем при зубонарезании и конструкторским базовым торцем А. При обработке баз за один установ указанные требования обеспечиваются автоматически. Если же по каким-либо соображениям этого сделать нельзя, то следует предусмотреть чистовую обработку базового торца при возможно более точной установке заготовки по конструкторским базам. Основная задача базирования заготовки при нарезании зубьев – обеспечить минимальное биение оси базового отверстия заготовки относительно оси вращения стола станка.

Следствием эксцентриситета оси отверстия относительно оси вращения стола является эксцентриситет зубчатого колеса, который проявляется в виде радиального биения зубчатого венца и накопленной погрешности шага.

Результирующее биение оси базового отверстия заготовки относительно оси вращения стола станка является следствием биения базирующей поверхности приспособления – оправки и посадочного эксцентриситета заготовки на оправке.

Для того, чтобы свести к минимуму результирующее биение, необходимы: тщательное изготовление и выверка оправок на станке, также применение самоцентрирующих оправок – цанговых, кулачковых и гидропластовых.

В производстве с небольшим объемом выпуска установка заготовок колес производится с ручной выверкой радиального биения зубчатого венца и одного из торцев по индикатору.

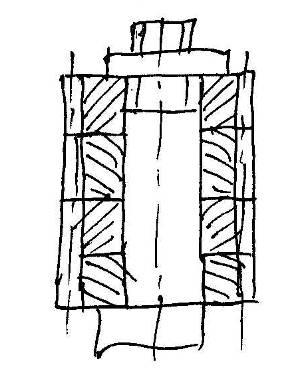

Иногда для повышения производительности применяют установку нескольких заготовок на оправку (установка «пакетом») (рис. 3.14).

Однако, при изготовлении точных колес к такому способу установки прибегать нельзя, вследствие неизбежного искривления оправки при закреплении заготовок.

Рис. 3.14. – Схема установки заготовок «пакетом»