- •1. Изделия. Виды изделий.

- •10. Обеспечение точности на этапе механической обработки.

- •11. Статический и динамический методы определения жесткости системы (сущность методов).

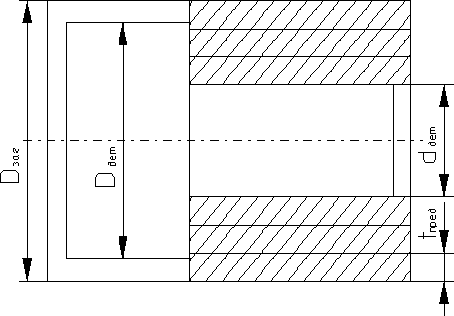

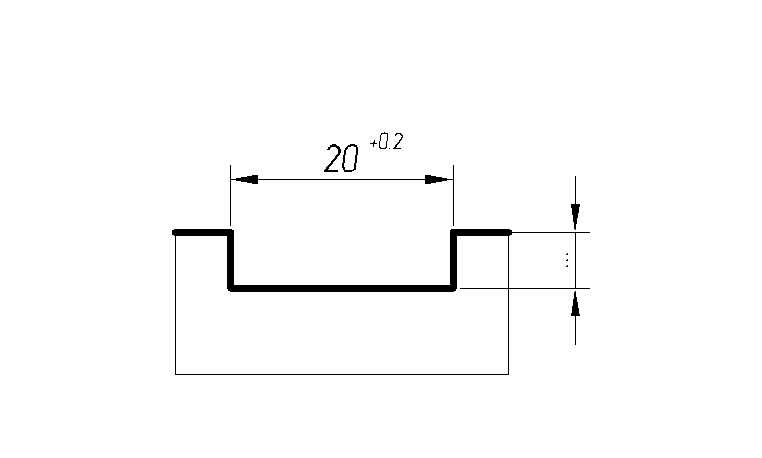

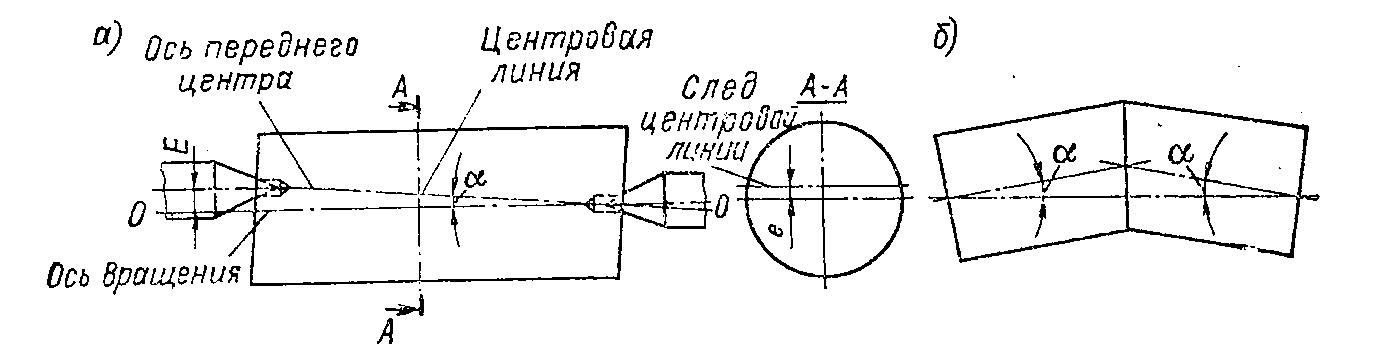

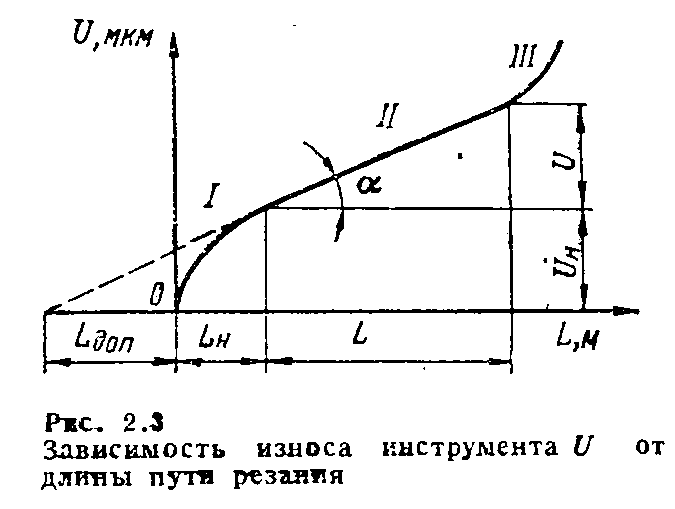

- •12. Погрешности, связанные с износом режущего инструмента, износом и деформацией элементов танка, тепловыми деформациями.

- •14.Понятие о базировании. Классификация баз.

- •13.Обеспечение точности на этапе установки. Обеспечение точности на этапе наладки станка. Сущность процесса настройки. Способы настройки. Погрешность настройки. Суммарная погрешность обработки.

- •15. Способы постановки размеров.

- •19.Влияние режимов резания и геометрии инструмента на шероховатость.

Технология Машиностроения. Powered by«Cash&Mause»™

Технология машиностроения – это наука об изготовлении изделий заданного чертежом качества (точность минимальных размеров, формы, взаимного расположения поверхности) в заданных объемах и в заданные сроки (количество деталей в год, в смену, в час и т.д.), сроки поставки при минимальной себестоимости.

1. Изделия. Виды изделий.

Изделие – это предмет или несколько предметов производства, подлежащих изготовлению на предприятии. Существуют следующие виды изделий:

а) машины;

б) сборочные единицы;

в) деталь;

г) комплекс;

д) комплект.

Машина– это устройство (механизм или сочетание механизмов), выполняющее механическое движение для преобразования энергии или производства работ. (Энергетические машины: турбины, двигатели. Рабочие машины: экскаватор, станок. Рабочие - транспортные: автомобили. Информационные машины: арифмометр) Каждая машина выпускается для определенного служебного назначения. Под служебным назначением понимают максимально уточненную и чётко сформулированную задачу, для решения которой и будет спроектирована машина.

Изделие– это предмет или набор предметов производства, подлежащих изготовлению на предприятии. (Делят на изделия основного (на поставку) и вспомогательного (собственные нужны производства) производства).

Сборочная единица– часть машины, составляющие части которой подлежат сборке на предприятии-изготовителе.

Базовые детали– это детали с базовыми поверхностями, выполняющие в сборочном соединении (в узле) роль соединительного звена, обеспечивающего при сборке соответствующее относительное положение других деталей.

Деталь– это изделие, изготавливаемое из определенной марки материала без применения сборочных операций.

Комплексы– это две(2) и более специфицированных (состоящих из двух и более составных частей) изделия, не соединённых на заводе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций; например: автоматическая линия, цех-автомат, станок с ЧПУ с управляющими панелями и т.п.

Комплект– это два и более изделий, не соединенных на предприятии-изготовителе сборочными операциями, которые имеют общие эксплуатационное назначение вспомогательного характера: комплекты запасных частей, инструмента и принадлежностей, измерительной аппаратуры, упаковочной тары и т.п.

Комплектующие изделия– это изделия предприятия-поставщика, применяемая как составная часть изделия, выпускаемого предприятием-изготовителем. Составными частями могут быть детали и сборочные единицы.

Агрегат– это сборочная единица, которая может собираться отдельно и выполнять своё назначение, как в составе изделия, так и самостоятельно (например: двигатель автомобиля).

Производственный процесс. Основной и вспомогательный. Стадии.

Производственные процесспредставляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

Под производственным процессомпонимаетсясовокупность всех этаповкоторые проходят все исходные продукты на пути их превращения в готовую машину (получение заготовок, механическая обработка, термическая обработка, химико-термическая обработка, контроль, транспортировка, хранение, сборка и так далее).

По отношению к объекту производства различные этапы производственного процесса проявляют себя по-разному:

одни из них меняют его качественное состояние (форму, размер, структуру, химический состав, внешний вид и тому подобное);

другие (транспортирование, хранение, контроль и так далее) не оказывают таких воздействий, но нужны для осуществления производственного процесса.

Этапы производственного процесса, на протяжении которых происходят качественные изменения объекта производства, называютсятехнологическими процессами. Например, технологический процесс изготовления деталей, сборки, окраски и тому подобное.

Можно говорить о производственном процессе не только завода, но и цеха, участка, если присутствуют различные этапы изготовления изделия.

Технологический процесс выполняется рабочими с помощью технологического оборудования, инструментов, приспособлений, размещенных в (помещении) пространстве. Рабочее место– часть пространства цеха (участка), предназначенная для выполненияоперацииодним или группой рабочих, в которой размещены оборудование, инструменты, приспособления.

Технологический процесс обычно делят на части.

Операция– законченная часть технологического процесса, выполняемая на одном рабочем месте. Операция является наименьшей частью технологического процесса, для которой разрабатывается технологическая документация, по которой ведется планирование и учет.

Необходимость деления технологического процесса на операции порождена двумя причинами:

физическими (невозможно обработать деталь с шести сторон; необходимо различное оборудование для чистовой и черновой обработки);

экономическими (целесообразность создания специального станка).

Переход– законченная часть операции, выполняется одними и теми же средствами технологического оснащения при постоянных режимах и установке заготовки.

Переход связан (при резании) с получением каждой поверхности. Например. Обработка отверстия может выполняться несколькими инструментами: сверлом – зенкером – разверткой – в этом случае необходимо три перехода. Растачивание трехступенчатого отверстия блоком резцов – один переход.

Различают переходы:

основные– непосредственно связанные с осуществлением технологического воздействия (сверление, точение и тому подобное);

вспомогательные– действия рабочего и механизмов, необходимые для выполнения основного перехода (установка и закрепление детали, смена приспособления, отвод, подвод и тому подобное).

Прием – законченная совокупность действий, направленных на выполнение перехода или его части и объединенных одним целевым назначением. Например, переход — «установить заготовку» включает в себя ряд действий:

взять заготовку из тары — переместить к приспособлению – забазировать – закрепить.

Переход при механической обработке может выполнять за один рабочий ход или несколько (черновая обработка, шлифование).

Рабочий ход (проход)– однократное относительное движение приспособления и заготовки, в результате которого с ее поверхности удаляется один слой материала, равный глубине резания (рис.5.1).

Чтобы обработать заготовку ее необходимо расположить относительно рабочих органов станка и закрепить (зафиксировать).

Процесс придания требуемого положения детали и закрепление называется установом. Для полной обработки детали нужно, как правило, несколько установов. Для выполнения отдельных частей операции или технологического процесса в целом бывает необходимо перемещение объекта производства в пространстве вместе с приспособлением

Позиция– каждое новое фиксированное положение объекта производства совместно с приспособлением, в котором установлен объект, относительно рабочих органов станка. При выполнении любой части операции или технологического процесса затрачивается какое-то количество труда рабочих надлежащей квалификации. Затраты эти измеряются продолжительностью, то есть временем.

Рис. 5.1. Рабочий проход

Рис. 5.1. Рабочий проход

Типы производственного процесса. Коэффициент закрепления операций.

В соответствии в ГОСТами, в зависимости от широты номенклатуры, регулярности, стабильности и объемов выпуска изделий, современное производство подразделяется на различные типы:

1. Единичное;

2. Серийное;

3. Массовое.

Единичное производствохарактеризуется широтой номенклатуры изготовляемых и ремонтируемых изделий и малым объемом выпуска изделий (под объемом выпуска подразумевается количество изделий опр.наименования, типоразмера и исполнения, изготовляемых и ремонтируемых объединением, предприятием или его подразделением в течение планируемого интервала времени).

Массовое производствохарактеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых в течение продолжительного времени.

Серийное производствохарактеризуется ограниченной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися партиями (производственная партия – группа заготовок одного наименования и типоразмера, запускаемых в обработку одновременно в течение определенного интервала времени), и сравнительно большим объемом выпуска.

Коэффициент закрепления операцийв соответствии с ГОСТ для массового производства равен единице, т.е. на каждом рабочем месте закрепляются выполнение одной постоянно повторяющейся операции. При этом используется специальное высокопроизводительное оборудование, которое расставляется по поточному принципу (т.е. по ходу тех.процесса) и во многих случаях связывается транспортирующими устройствами и конвейерами с постами промежуточного автоматического контроля, а так же промежуточными складами – накопителями заготовок, снабженными автоматическими перегружателями (роботы-манипуляторы); последние обеспечивают смену заготовок на отдельных рабочих местах и пунктах контроля.

Понятие о качестве изделия.

Под качеством понимают его соответствие требованиям чертежа или технических условий (ТУ), обусловленных служебным назначением и заданным сроком службы.

Основные показатели качества:

Точность детали и машины в целом;

Качество поверхности и детали.

Точность – это степень соответствия размеров изготовленного изделия с заранее установленными параметрами, которые задаются в чертеже.

Мерой точности служат допуски, поставленные на чертеже.

Действительное отклонение размеров от заданных проставляется на чертеже сл. образом:

Показатели точности:

Точность линейных размеров;

Точность формы;

Точность взаимного расположения поверхности.

Чем выше скорость, тем выше эти показатели.

В отличие от детали при изготовлении машин используют следующие виды точности:

Точность относительного движения поверхностей.

Точность расстояний между исполнительными поверхностями и их размеры.

Точность взаимного расположения исполнительных поверхностей.

Точность геометрической формы исполнительной поверхности.

Шероховатость исполнительной поверхности.

КПД.

Производительность.

Ремонтопригодность.

Долговечность.

Технологичность (Легкость изготовления).

Другие.

Точность. Основные факторы, влияющие на точность обработки. Виды погрешностей.

Под точностью детали понимается ее соответствие требованиям чертежа: по размерам, геометрической форме, правильности взаимного расположения обрабатываемых поверхностей и их степени шероховатости.

Факторы, влияющие на точность:

Параметры станка – температурная и упругая деформация; – износ; – геометрическая точность режимов резания.

Приспособления – точность установки; – температурная деформация; – жесткость; – геометрическая точность.

Инструмент: – геометрическая точность; – жесткость; – износ; – температурные деформации.

Заготовка. – колебания припусков, формы, твёрдости, жесткости, внутренних напряжений.

Квалификация рабочего: – погрешность установки заготовки; – – заготовки; – погрешность настройки станка.

Виды погрешностей

Закономерно-изменяющиеся погрешности– это такие погрешности, величина которых изменяется с течением времени по определенному закону.

Систематические погрешностиобработки. Систематическая погрешность – это такая погрешность, которая для всех заготовок рассматриваемой партии остается постоянной или же закономерно изменяется при переходе от каждой обрабатываемой заготовки к следующей.

Погрешности, возникающие вследствие неточности, износа и деформации станков.

Р

адиальное

биение шпинделей токарных и фрезерных

станков (на конце шп.);

адиальное

биение шпинделей токарных и фрезерных

станков (на конце шп.);

Биение конического отверстия в шпинделе;

Торцевое (осевое) биение шпинделей;

Прямолинейность и параллельность направляющих. (Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки в виде систематических погрешностей)

П

огрешности,

связанные с неточностью и износом

режущего инструмента.

В связи с тем,

что точность изготовления режущего

инструмента достаточно высока,

значительно большее влияние на точность

обработки оказывают погрешности

инструмента, связанные с его

износом.

1 – Период приработки инструмента;

2

– Период нормального износа;

3 –

Период катастрофического износа.

огрешности,

связанные с неточностью и износом

режущего инструмента.

В связи с тем,

что точность изготовления режущего

инструмента достаточно высока,

значительно большее влияние на точность

обработки оказывают погрешности

инструмента, связанные с его

износом.

1 – Период приработки инструмента;

2

– Период нормального износа;

3 –

Период катастрофического износа.Погрешности, обусловленные упругими деформациями технологической системы под влиянием нагрева.

Тепловые деформации станков (Из-за потерь на трение в подвижных механизмах станков (Подшипники, зубчатые передачи, прочие))

Тепловые деформации инструмента. Некоторая часть теплоты, выделяющейся в зоне резания, переходит в инструмент, вызывая его нагревание и изменение размеров (При токарной обработке наибольшая часть погрешности, связанной с тепловыми деформациями технологической системы, обусловлена удлинением резцов при их нагревании);

Тепловые деформации заготовки. Некоторая часть теплоты, выделяющейся в зоне резания, переходит в заготовку, вызывая её нагрев, изменение размеров и, как следствие, погрешность обработки (При повышении скорости резание температура падает => уменьшение погрешностей обработки)

Случайная погрешность– это такая погрешность которая для разных заготовок рассматриваемой партии имеет различные значения, причем ее появление не подчиняется никакой видимой закономерности. В результате возникновения случайных погрешностей происходит рассеяние размеров заготовок, обработанных при одних и тех же условиях. Причинами таких колебаний размеров могут служить:

колебания твердости материала и величины снимаемого припуска;

изменения положения исходной заготовки в приспособлении, связанные с погрешностями её базирования и закрепления или обусловленные неточностью приспособления;

неточности установки положения суппортов по лимбам и упорам; колебания температурного режима во время обработки;

другие.

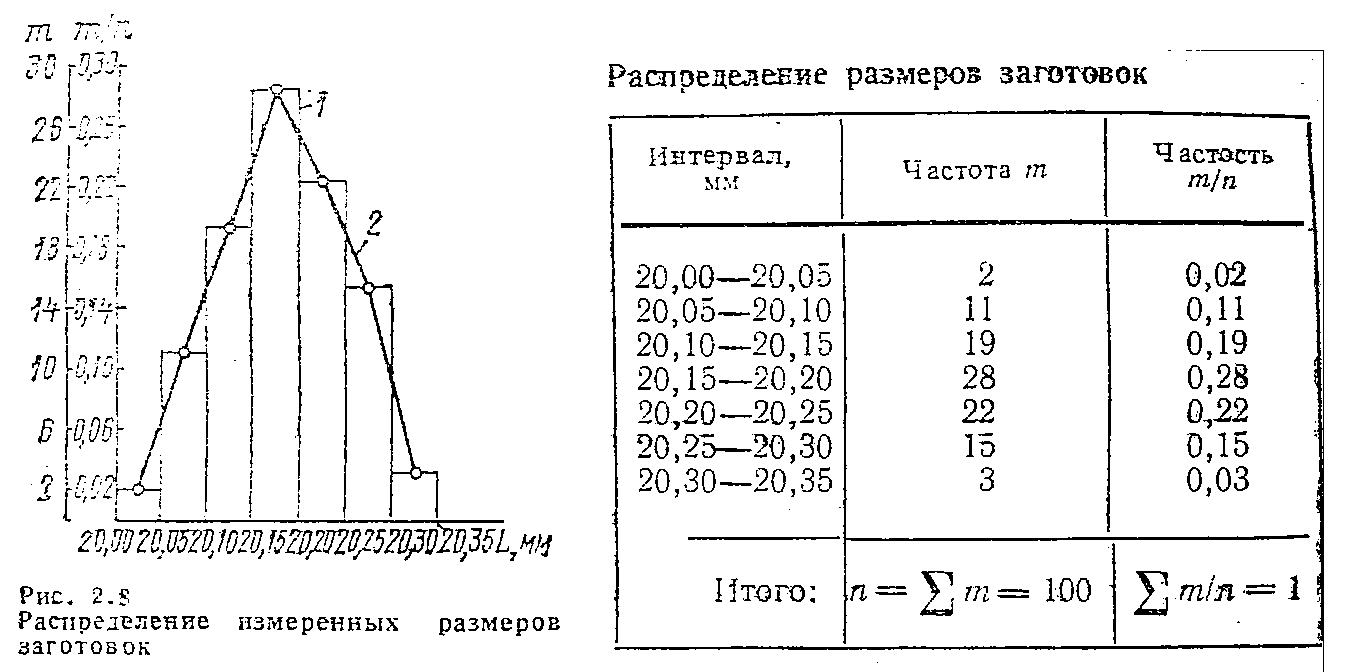

Методика построения кривых распределения.

В результате возникновения случайных погрешностей при обработке партии заготовок на настроенном станке истинный размер каждой заготовки является случайной величиной и может принимать любое значение в границах определенного интервала.

Совокупность значений истинных размеров заготовок, обработанных при неизменных условиях и расположенных в возрастающем порядке с указанием частоты повторения этих размеров или частостей, называется распределением размеров заготовок. Под частостью понимаются отношение числа заготовок одного размера к общему числу заготовок партии.

При разных условиях обработки заготовок рассеяние их истинных размеров подчиняется различным математическим законам. В технологии машиностроения большое практическое значение имеют следующие законы: нормального распределения (Гаусса), равнобедренного треугольника (Релея), законы равной вероятности и функции распределении, представляющие собой композицию из этих законов.

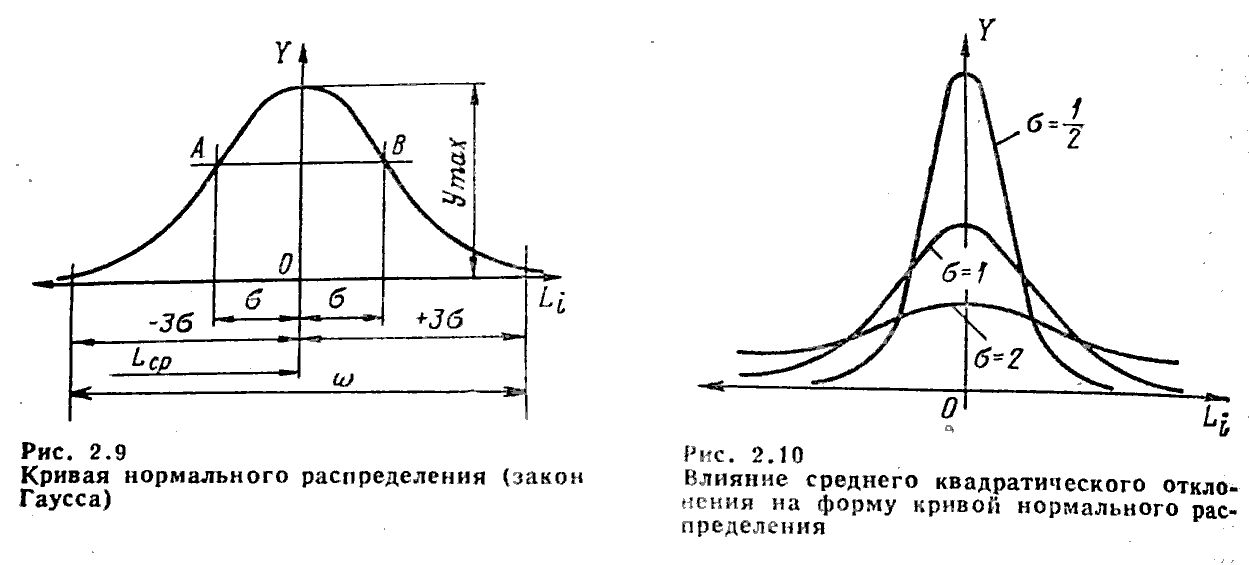

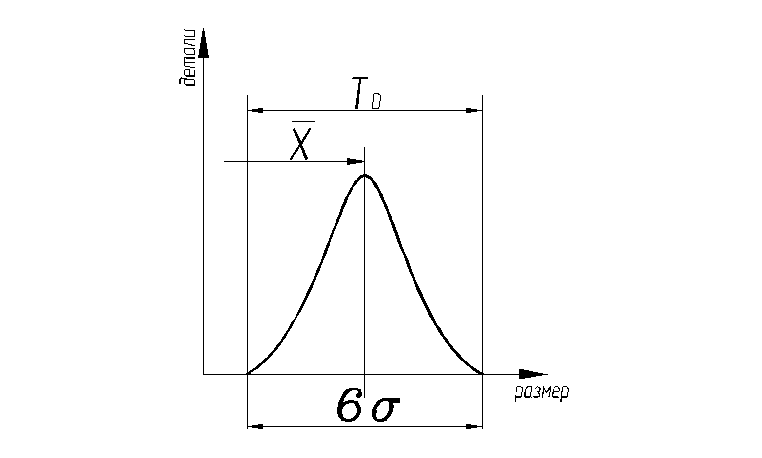

Закон нормального распределения.

Распределение действительных размеров заготовок, обработанных на настроенных станках, очень часто подчиняется закону нормального распределения (Закону Гаусса).

Результирующая погрешность обработки обычно формируется в результате одновременного воздействия большого числа погрешностей, зависящих от станка, приспособления, инструмента и заготовки, которые по существу представляют собой взаимно независимые случайные величины.

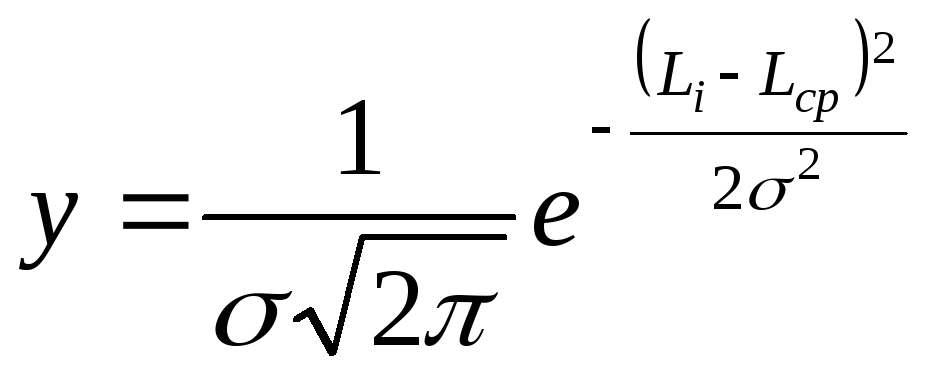

Уравнение кривой нормального распределения имеет следующий вид:

,

,

где Сигма – среднее квадратическое отклонение, определяемое по формуле

![]() ;

;

Где, Li– текущий действительный размер;Lср– средне взвешенное арифметическое значение действительных размеров заготовок данной партии.

Lсрможно определить по формуле:

![]() ;

;

Рис. 2.9 – кривая, характеризующая дифференциальный закон нормального распределения.

При практических расчетах обычно принимается, что на расстояниях +/- 3Сигма от вершины кривой нормального распределения её ветви пересекаются с осью абсцисс, ограничивая 100% площади между кривой и осью абсцисс. Возникающая при этом допущенная погрешность, составляющая 0,27%, практического значения не имеет.

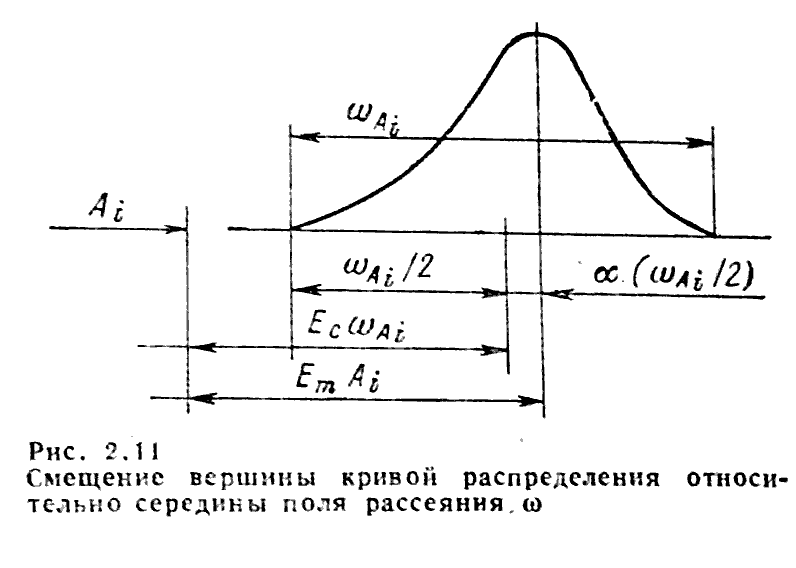

Практически под влиянием различных причин систематического и случайного характера вершина кривой распределения может смещаться по отношению к середине поля рассеяния в ту или иную сторону, а форма кривой может изменяться; в результате этого фактическая кривая нормального распределения может стать несимметричной.

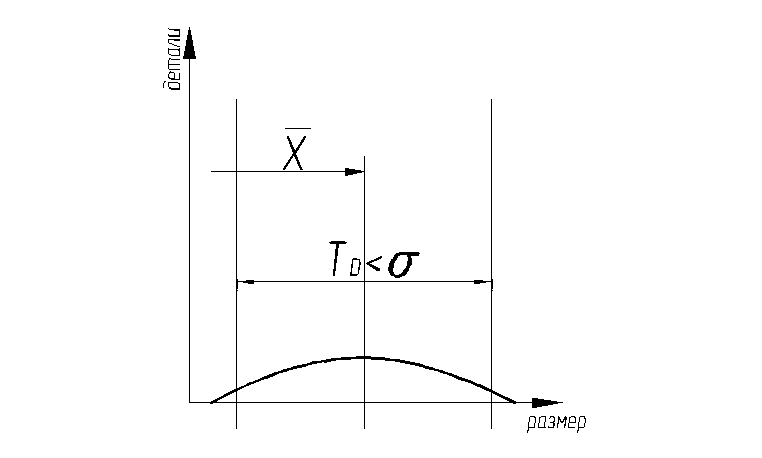

Анализ точности операции.

Методом больших выборок.

Рассеивание размеров большое. Поэтому настройкой станка точности не добиться.

Необходимо доказать принадлежность этой кривой к какому-либо закону (Гаусса, Эксцентриситета)

Эпсилон.сист – допуск настройки на размер

Анализ точности.

В результате обработки кривой получаем запас точности операции.

![]()

>1,2 – точность процесса достаточна и надёжна; 1<&<1,2 – точность достаточна; >1 – не достаточна

Точность настройки:

Достоинства: простота обработки данных

Недостатки: процесс направлен в «прошлое», эти данные распространяются только на одно рабочее место.

Три этапа формирования заданной точности.

1. Установка заготовки на станке;

2. Наладка станка на выполнение операции;

3. Обработка заготовки.

Этапы формирования точности

Первый этап:

- базирование;

- закрепление;

- погрешность приспособления;

Второй этап:

- точность настройки на размер

Третий этап:

- упругие деформации ТС;

- износ инструмента;

- неточность;

- температурные деформации ТС (технологической системы)