- •Лекция № 12

- •ВИДЫ СОЕДИНЕНИЯ ДЕТАЛЕЙ И ИХ ИЗОБРАЖЕНИЕ НА ЧЕРТЕЖАХ

- •Соединения деталей характеризуются различными конструктивными, технологическими и экономическими факторами, такими как:

- •Детали подвижных соединений имеют возможность относительного перемещения в рабочем состоянии по некоторым траекториям,

- •Разъемные соединения – соединения деталей, которые можно многократно разъединять и соединять, не деформируя

- •Соединение деталей с помощью резьбы, обеспечивающее их относительную неподвижность

- •КЛАССИФИКАЦИЯ РЕЗЬБЫ

- •Все резьбы делятся на

- •Основные параметры резьбы по ГОСТ 11708-66:

- •Основные параметры резьбы по ГОСТ 11708-66:

- •В резьбовом соединении одна из деталей имеет наружную резьбу, другая – внутреннюю. Наружная

- •Сплошную тонкую линию по внутреннему диаметру резьбы проводят на всю длину резьбы, включая

- •Резьба в отверстии (внутренняя)

- •Технологические элементы резьбы - это

- •Проточка – кольцевой желобок на стержне или в отверстии - необходима для обеспечения

- •Недорезом называют участок, включающий в себя сбег и оставшуюся ненарезанной часть стержня или

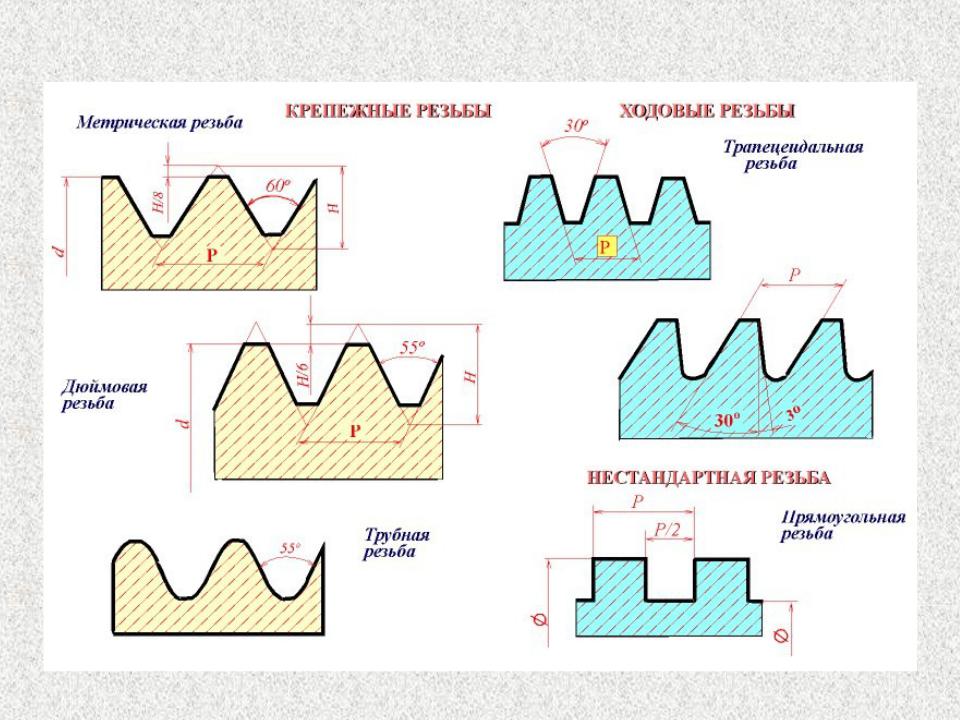

- •Резьба с профилем равностороннего треугольника (с углом при вершине 60º) называется метрической (с

- •Метрическая резьба может выполняться на

- •Трубная цилиндрическая резьба в

- •Трапецеидальная резьба по ГОСТ 9484-81

- •Резьбу с нестандартным профилем изображают, как показано на рисунке, со всеми размерами и

- •Изображение резьбового соединения на разрезах

- •СВАРНЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ -

- •Виды сварных соединений

- •Структура обозначения стандартного шва сварного соединения

- •1 – вспомогательный знак:

- •Соединение деталей пайкой

- •Способы пайки различают по источнику нагрева: паяльником (простейший способ), погружением в расплавленный припой,

- •Припои подразделяют по температуре плавления: особолегкоплавкие (до 145ºС); легкоплавкие (до 450ºС); среднеплавкие (до

- •Условное изображение и обозначение паяных швов

- •Независимо от способа пайки в соответствии с ГОСТ 2.313–82 припой в разрезах и

- •Марку припоя приводят в технических

- •Соединение деталей склеиванием

- •Типы швов клеевых соединений

- •Условное изображение и обозначение клеевых швов

- •Если необходимое количество клея для склеивания сборочной единицы не может быть определено конструктором,

- •Армированные соединения

- •Армированное изделие

- •Требования к арматуре и ее расположению

- •Чертежи армированных изделий оформляются с некоторыми особенностями (ГОСТ 2.109–68): эти изделия состоят из

- •Пример армированного соединения

- •Соединение деталей методами пластической деформации

- •Соединения деталей

- •На чертежах указывают все конструктивные размеры швов клепаного соединения. При этом не вычерчивают

- •Соединение деталей, обеспечивающие передачу крутящего момента

- •Шпоночное соединение

- •Шпонка – это деталь, устанавливаемая в пазах двух сопряженных деталей и препятствующая их

- •Чертежи шпоночных соединений

- •Шлицевые соединения

- •По форме поперечного сечения зубья (шлицы) бывают прямобочные,

- •Границу зубчатой поверхности вала,

- •При изображении зубчатых соединений и их деталей, имеющих эвольвентный или треугольный профиль, делительные

Лекция № 12

1. Виды соединений деталей и их

изображение на чертежах

1.2.Резьбовые соединения

1.2.Сварные соединения

1.3.Соединение деталей пайкой и склеиванием

1.4.Армированные соединения

1.5.Соединение деталей методами пластической деформации

ВИДЫ СОЕДИНЕНИЯ ДЕТАЛЕЙ И ИХ ИЗОБРАЖЕНИЕ НА ЧЕРТЕЖАХ

В приборах, машинах, установках – во всевозможных изделиях машиностроения и других отраслей промышленности используются самые разнообразные по своему назначению, конструктивной форме, технологии изготовления виды соединения деталей. В машинах примерно 35–40 % соединений типа «цилиндрический вал- втулка», 15–20% – плоскостных, 15–25% – резьбовых, 6–7% – конических, 2–3% – сферических и др.

Соединения деталей характеризуются различными конструктивными, технологическими и экономическими факторами, такими как:

•степень относительной подвижности;

•возможность сборки;

•технологичность в сборке и демонтаже;

•вид контакта сопрягающихся поверхностей;

•прочность;

•химическая стойкость;

•затраты труда и средства на сборку и т.д.

По конструкции и условиям эксплуатации соединения деталей могут быть разделены на

подвижные и неподвижные.

Детали подвижных соединений имеют возможность относительного перемещения в рабочем состоянии по некоторым траекториям, определяемым кинематической схемой, звеньями которой эти детали являются.

Детали неподвижных соединений в

рабочем состоянии перемещаться не могут.

Подвижные и неподвижные соединения в зависимости от возможности их демонтажа подразделяются на разъемные, условно разъемные и неразъемные

Разъемные соединения – соединения деталей, которые можно многократно разъединять и соединять, не деформируя при этом ни соединяемые, ни

крепежные детали.

Неразъемные соединения – соединения, которые могут быть разобраны лишь при повреждении, хотя бы одной из образующих соединения деталей. Так, для разборки заклепочного соединения необходимо сломать заклепку.

Разъемные |

Неразъемные |

Резьбовые |

Сварные |

Шпоночные |

Паяные |

Шлицевые |

Клеевые |

Штифтовые |

Армированные |

Зубчатые |

С помощью пластической |

Червячные |

деформации |

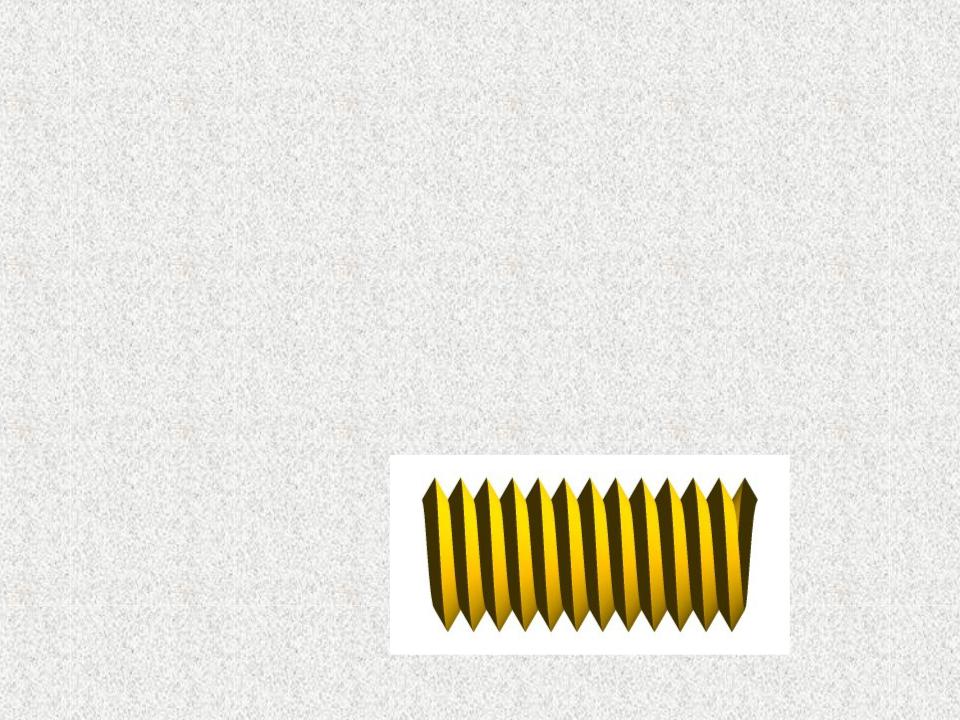

Соединение деталей с помощью резьбы, обеспечивающее их относительную неподвижность

или перемещение одной детали относительно другой называется резьбовым соединением.

Резьба – это поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности. При таком движении плоский контур образует винтовой выступ соответствующего профиля, ограниченный винтовыми цилиндрическими или коническими

поверхностями.

КЛАССИФИКАЦИЯ РЕЗЬБЫ

Все резьбы делятся на

стандартные и нестандартные.

У стандартных резьб параметры (профиль, шаг и диаметр) определены стандартами. У нестандартных резьб параметры резьбы задаются конструктором.

Тип резьбы определяется ее профилем, т.е. контуром, который получается в секущей плоскости, проходящей через ось резьбы.

Основные параметры резьбы по ГОСТ 11708-66:

наружный (номинальный) диаметр резьбы d, D – диаметр воображаемого цилиндра или конуса, описанного вокруг вершин наружной резьбы или впадин внутренней резьбы;

внутренний диаметр резьбы d1, D1 –

диаметр воображаемого цилиндра или конуса, описанного вокруг впадин наружной резьбы или вершин внутренней резьбы;

профиль резьбы – контур сечения резьбы плоскостью, проходящей через ее ось;