5. Металлургическая промышленность

5.1. Общая характеристика промышленности

Металлургическую промышленность можно разделить на две крупных отрасли – черная и цветная металлургия и ряда подотраслей [17].

Черная металлургия.

В зависимости от вида используемого сырья, характера физико-химических процессов и вида выпускаемой продукции предприятия черной металлургии можно разделить на четыре группы: – с полным циклом передела, с неполным циклом передела, мини-заводы, специфические предприятия [18].

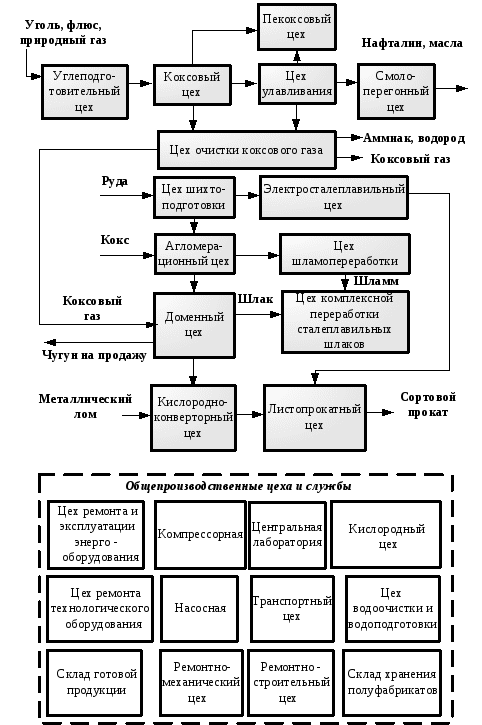

К предприятиям черной металлургии с полным циклом передела относятся крупные металлургические комбинаты, на которых исходным сырьем является руда, а выпускаемая продукция - различный ассортимент проката.

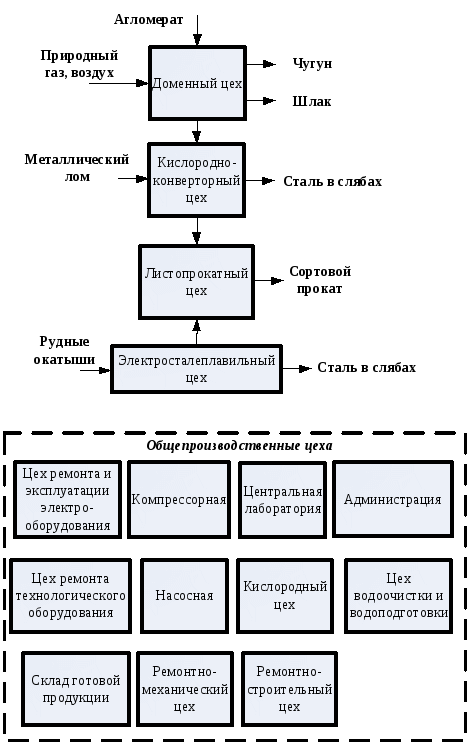

В предприятиях черной металлургии с неполным циклом передела отсутствует ряд производств, характерных для предприятий первой группы. Исходным сырьем для них может быть агломерат, металлический лом или окатыши. Выпускаемая продукция - чугун, сталь или прокат.

Основными цехами предприятий черной металлургии являются: агломерационные, коксохимические, доменные, мартеновские, кислородно-конверторные, металлизации, электросталеплавильные, прокатные.

Цветная металлургия.

Цветная металлургия – одна из самых энергоемких отраслей металлургической промышленности. По виду выпускаемой продукции отрасль делится на подотрасли по производству: алюминия, меди, свинца, титаномагниевых сплавов и ряд других подотраслей. Наиболее энергоемкими в этой отрасли являются электролизные производства. В цветной металлургии применяются два вида электролиза: электролиз водных растворов и электролиз расплавов.

Основными цехами предприятий цветной металлургии являются: электродный, электролизный, кислородно-конверторный, цех электропечей, литейный, цех рафинирования.

Климатическое исполнение оборудования выбирается по району размещения производства.

5.2. Черная металлургия

Краткая характеристика отрасли.

Основными предприятиями черной металлургии являются предприятия с полным и циклом передела и предприятия с неполным циклом передела. Существуют и предприятия узкого направления, такие как мини-заводы и специфические производства.

К отраслевым предприятиям с полным циклом передела относятся крупные металлургические комбинаты, на которых исходным сырьем является руда и кокс. В технологическую схему комбината включены несколько производств, каждый из которых ориентирован на выпуск определённой продукции. Доменное производство выпускает чугун. Электросталеплавильное производство ориентировано на выпуск различного ассортимента сортового проката.

Общепроизводственные цеха комбината: компрессорная, насосная, кислородный цех, ремонтные цеха, лаборатория и др.

На отраслевых предприятиях с неполным циклом передела присутствует небольшой ряд производств. Основные цеха – доменный, кислородно-конверторный, электросталеплавильный и листопрокатный. Исходным сырьем для них может быть агломерат, металлический лом или окатыши. Выпускаемая продукция таких предприятий: чугун, сталь в слябах, сортовой прокат. Для обеспечения работоспособности технологического и вспомогательного оборудования на предприятиях также присутствуют общепроизводственные цеха, аналогичные цехам крупных комбинатов.

Мини-заводы, как правило, состоят из двух основных производств: электросталеплавильного и прокатного. Исходным сырьем для них служат металлический лом и окатыши. Выпускаемая продукция – сталь в слябах и сортовой прокат.

Специфические предприятия более узко специализированы. Их можно сравнить с отдельными производствами мощных комбинатов. Это предприятия: коксохимические, горно-обогатительные, ферросплавные, трубные и ряд других.

Технологическая схема комбината черной металлургии с полным циклом передела представлена на рисунке 5.1. Технологическая схема завода черной металлургии с неполным циклом передела представлена на рисунке 5.2.

Рис. 5.1 Технологическая схема комбината черной металлургии с полным циклом передела

Рис. 5.2 Технологическая схема завода черной металлургии

с неполным циклом передела

Характеристика цехов основных производств

Коксохимическое производство.

Углеподготовительный цех производит приёмку обогащенных углей, прибывших на коксохимическое производство комбината и производит подготовку из них угольной шихты для коксования. Продукция - сухая шихта для коксовых цехов.

Основные электроприёмники цеха: подъемно-транспортные механизмы дробилки, грохоты, смесительные машины, система вентиляции.

Категория приёмников по электроснабжению – 2-3.

Условия среды – технологическая пыль.

Категория размещения оборудования – 1(2).

Степени защиты электрооборудования – IP 43-IP 53 (избирательно).

Коксовый цех предназначен для производства из угольной шихты кокса и коксового газа, путём нагрева угольной шихты без доступа воздуха в камерах коксования (печах) коксовых батарей до температуры 1000 оС.

Основные электроприёмники цеха: подъемно-транспортные механизмы, термические печи, система вентиляции.

Категория приёмников по электроснабжению –1-2.

Условия среды – технологическая пыль, локальное воздействие высоких температур.

Категория размещения оборудования – 3.

Степени защиты электрооборудования – IP 23-IP 43 (избирательно).

Цех улавливания предназначен для охлаждения коксового газа и выделения из него смолы, водяных паров, очистки коксового газа от нафталина и аммиака.

В результате получают сульфат аммония и бензольные углеводороды. Сырой бензол подвергается переработке с целью получения чистого бензола и толуола. Очищенный коксовый газ направляется потребителям.

Основные электроприёмники цеха: химические реакторы, аппараты для сушки, система вентиляции.

Категория приёмников по электроснабжению – 1.

Условия среды – взрывоопасные зоны.

Категория размещения оборудования – 3.

Виды защит электрооборудования – IP 54 и взрывобезопасное исполнение (избирательно).

Смолоперегонный цех предназначен для переработки каменноугольной смолы, поступающей из цехов улавливания, для получения каменноугольного пека, каменноугольных масел, нафталина.

Основные электроприёмники цеха: химические реакторы, подъемно-траспортные механизмы, система вентиляции.

Категория приёмников по электроснабжению – 1-2.

Условия среды – взрывоопасные зоны, локальное воздействие высоких температур.

Категория размещения оборудования – 3.

Виды защит электрооборудования – IP 54 и взрывозащищенное исполнение (избирательно).

Пекококсовый цех предназначен для производства пекового кокса из пека в камерах коксования без доступа воздуха при температуре 1000 оС.

Основные электроприёмники цеха: термические печи, подъемно-транспортные механизмы, система вентиляции.

Категория приёмников по электроснабжению –1-2.

Условия среды – взрывоопасные зоны, локальное воздействие высоких температур.

Категория размещения оборудования – 3.

Виды защит электрооборудования – IP 54 и взрывозащищенное исполнение (избирательно).

Цех очистки коксового газа предназначен для получения аммиака из коксового газа методом глубокого охлаждения с выделением чистого водорода. Очищенный коксовый газ в больших объемах направляется в доменное производство.

Основные электроприёмники цеха: холодильные установки, очистные сооружения, система вентиляции.

Категория приёмников по электроснабжению – 1.

Условия среды – локальное воздействие высоких температур, взрывоопасные смеси.

Категория размещения оборудования – 3.

Виды защит электрооборудования – IP54 и взрывозащищенное исполнение (избирательно).

Электросталеплавильное производство.

Подготовительным цехом для электросталеплавильного производства является цех шихтоподготовки. Руда, поступающая в цех, подвергается измельчению на дробилках и рассеивается на грохотах. Фракция 0,5-3 мм руды смешивается с заранее подготовленным порошком бентонитовой глины. Смешение производится в определенных пропорциях. Все компоненты шихты на установки технологической цепочки цеха, подаются ленточными конвейерами. Полученная шихта подается в электросталеплавильный цех и агломерационный цех для доменного производства.

Основные электроприёмники цеха: дробилки, грохоты, смесительные машины, система вентиляции.

Категория приёмников по электроснабжению – 2-3.

Условия среды – технологическая пыль.

Категория размещения оборудования – 1.

Степени защиты электрооборудования – IP43-IP54 (избирательно).

Электросталеплавильный цех предназначен для плавки и разливки стали.

Цех состоит из последовательно работающих технологических пролетов, в каждом из которых расположены соответствующие технологические установки. Основные пролеты цеха: шихтовый, печной, разливочный [19].

Сырьё из цеха шихтоподготовки (шихта) поступает в шихтовый пролет, откуда направляется в печной пролет на дуговые электросталеплавильные печи.

Дуговые электросталеплавильные печи - технологические установки, где под воздействием температуры электрической дуги происходит плавка шихты. Расплав металла сливается в ковши. Для очистки металла от примесей и газов ковши продувается аргоном и после продувки направляются в разливочный пролет.

В пролёте непрерывной разливки стали металл разливается на слитки (слябы). Слиток формируется в кристаллизаторе и охлаждается. Сляб подвергается резке на определенные размеры. Далее сляб подаётся в термические печи, где металл нагревается до 800 оС, нормализуется, и далее остывает. Затем его подают на участки зачистки слябов. Проверяют слитки на брак, устраняют дефекты и подают в листопрокатное производство.

Категория приемников по электроснабжению – 1.

Условия среды – технологическая пыль, локальное воздействие высоких температур.

Категория размещения оборудования – 3.

Степени защиты электрооборудования – IP43-IP54 (избирательно).

Листопрокатное производство.

Сырьем для листопрокатного производства являются слитки (слябы) из электросталеплавильного цеха сталеплавильного производства. Слябы подвергаются дополнительной обработке: травлению серной кислотой с последующей промывкой, нормализацией при определенной температуре и просушкой. Подготовленные слябы направляются в листопрокатные цеха.

В состав листопрокатного производства входят прокатные цеха (станы), производящие продукцию из различных марок стали и в широком ассортименте (ленточная, листовая и профильная стали). В листопрокатном производстве есть цеха горячего оцинкования и полимерного покрытия металла.

Основные электроприемники производства: электродвигатели приводов станов,

Категория приёмников по электроснабжению – 1.

Условия среды – технологическая пыль, локальное воздействие высоких температур.

Категория размещения оборудования – 3 (4).

Степени защиты электрооборудования – IP23-IP 43 (избирательно).

Доменное производство.

Из цеха шихтоподготовки полученная шихта подается в агломерационный цех, где производится подготовка агломерата - сырья для доменного производства. Исходное сырьё для подготовки агломерата - железорудные концентраты. Топливо - мелкая фракция кокса. В качестве флюсов применяются доломит и известняк. Все компоненты агломерата смешиваются в смесителе и подаются в печи. После спекания смесь охлаждается и подается на грохоты для рассева. Подготовленный агломерат отгружается в доменный цех.

Основные электроприемники агломерационного цеха: провода смесителей, грохотов, насосов, обжиговые печи, дымососы, система вентиляции.

Категория приёмников по электроснабжению – 1-2.

Условия среды – технологическая пыль, локальное воздействие высоких температур.

Категория размещения оборудования – 3.

Степени защиты электрооборудования – IP43-IP54 (избирательно).

Доменный цех. В доменных печах производится варка чугуна [20]. Сырьем является смесь из отсеянного и офлюсованного агломерата, поступающего из агломерационного цеха, окатышей, поступающих с горно-обогатительной фабрики, и конвертерного шлака. Доменные печи работают на комбинированном дутье (природный газ и кислород). Жидкий чугун в разливочных ковшах подается в кислородно-конвертерный цех. Шлак доменных печей перерабатывают в гранулированный шлак, шлаковую пемзу. Доменный газ используется как топливо.

Основные электроприемники доменного цеха: привода газовоздуходувок, дымососов, системы шлакоудаления, система вентиляции.

Категория приёмников по электроснабжению – 1 (1 особая).

Условия среды – технологическая пыль, локальное воздействие высоких температур.

Категория размещения оборудования – 3.

Степени защиты электрооборудования – IP43-IP54 (избирательно).

Кислородно-конвертерное производство.

Основными отделениями производства являются: миксерное, конвертерное, разливки стали, дефектации слябов, шлаковое.

Миксерное отделение. Миксер - накопитель жидкого чугуна, поступающего из доменной печи. В миксере происходит выравнивание химического состава и температуры чугуна, а также очистка от серы.

Конвертерное отделение. Конвертер – вид металлургической печи для варки стали из расплавленного чугуна продувкой через него кислорода. Сырьем для данного производства являются 30% стального лома (отходы всех производств) и 70% жидкого чугуна, поступающего из миксерного отделения. Присадкой к расплаву является известь [21].

Процесс варки стали, состоит из нескольких стадий:

- загрузка сырья в конвертер.

- продувка металла через фурмы конвертера кислородом.

- отбор проб стали для анализа.

- слив металла в сталеразливочные ковши для доставки в отделение непрерывной разливки стали.

Время варки стали при конвертерном производстве 40-45 минут.

Отделение непрерывной разливки стали. В отделение металл поступает в сталеразливочных ковшах. Из ковшей металл разливается в слитки (слябы) и отправляются на дефектацию.

Отделение дефектации слитков. Здесь слябы охлаждаются. Каждый сляб подвергается дефектации, и по возможности дефекты устраняются. Прошедшие контроль слитки сортовых сталей различных марок направляются для дальнейшего производства металлоизделий (прокат, литье, ковка и др.) или отправляют на склад.

Шлаковое отделение. Шлак подаётся в шлаковую яму, охлаждается и направляется в цех комплексной переработки сталеплавильных шлаков. Здесь шлаки перерабатываются во фракционный щебень, и шлаковую пемзу. Готовая продукция реализуется.

Основные электроприемники кислородно-конвертерного производства: привода компрессоров, газовоздуходувок, дымососов, подъемно-транспортные механизмы, система шлакоудаления, система воздухоочистки и вентиляции.

Категория приёмников по электроснабжению –-1 (1особая).

Условия среды – технологическая пыль.

Категория размещения оборудования – 3.

Степени защиты электрооборудования – IP43-IP54 (избирательно).

Общепроизводственные цеха

Кислородный цех. Для получения кислорода из сжатого воздуха методом адсорбции применяются кислородные генераторы. Применяются и криогенные кислородные станции.

Основные электроприемники цеха: привода компрессоров высокого давления, криогенные установки, установки очистки газа, система вентиляции.

Категория приёмников по электроснабжению –-1 (1особая).

Условия среды – взрывоопасные зоны.

Категория размещения оборудования – 4.

Степени защиты оборудования – взрывобезопасное, IP 54 (избирательно).

Компрессорная. Воздух под давлением создается в компрессорах и подается по технологическим установкам предприятия.

Основные электроприемники цеха: привода компрессоров.

Категория приёмников по электроснабжению – 1.

Условия среды – нормальная,.

Категория размещения оборудования – 4.

Виды защит электрооборудования – IP 00.

Цеха по ремонту оборудования. Состав цехов: цех по ремонту технологического оборудования, цех по ремонту электрооборудования, ремонтно-механический цех. Цеха предназначены для обеспечения бесперебойной работы всех установок подразделений предприятия.

Основные электроприемники цехов: привода металлообрабатывающих станков, система вентиляции.

Категория приёмников по электроснабжению – 2-3.

Условия среды – технологическая пыль.

Категория размещения оборудования – 3.

Степени защиты электрооборудования – IP43-IP54 (избирательно).

Цех водоочистки и водоподготовки. Для очистки воды системы оборотного водоснабжения цехов и очистки производственных сточных вод применяются водоочистные сооружения. Используются как химические, так и механические способы очистки.

Основные электроприемники цеха: привода насосов.

Категория приёмников по электроснабжению – 1-2.

Условия среды – помещение сырое.

Категория размещения оборудования – 1-3.

Степень защиты электрооборудования – IP24.