- •И механические расчеты

- •8.1. Магнитопровод статора

- •8.2. Станины

- •8.3. Валы

- •8.4. Подшипники. Подшипниковые щиты

- •8.5. Полюсы

- •8.6. Механический расчет магнитопровода ротора синхронной машины

- •8.6.1. Расчет дискового ротора

- •8.6.2. Расчет ротора в виде магнитного колеса

- •8.7. Роторы асинхронных двигателей и якоря машин постоянного тока

- •8.7.1. Механический расчет магнитопровода

- •8.7.2. Расчет бандажей и клиньев

- •8.8. Коллекторы

- •8.8.1. Механический расчет коллектора

- •8.8.2. Механический расчет коллектора на пластмассе

- •8.9. Контактные кольца

- •8.10. Токосъемный аппарат

8.5. Полюсы

На полюсах электрических машин располагается обмотка возбуждения, которая создает магнитный поток. Необходимый характер распределения этого потока в воздушном зазоре обеспечивается соответствующей конфигурацией полюсного наконечника. Как правило, полюсы машин постоянного тока размещаются на статоре, а у синхронных машин — на роторе. В машинах постоянного тока кроме главных полюсов на статоре размещаются добавочные, предназначенные для улучшения коммутации.

Главные полюсы машин постоянного тока (рис. 8.25) собирают из отдельных листов, которые штампуют из электротехнической стали толщиной 1 мм. Собранные в пакет, они спрессовываются при давлении (20...25)·105 Па и скрепляются заклепками. Крайние листы пакета выполняются более толстыми. В зависимости от размера полюса они штампуются из листовой стали толщиной 4...10 мм. Эти листы по размеру делаются несколько меньшими, чем остальные.

Заклепки вставляются в предусмотренные в листах отверстия, а затем развальцовываются в конических углублениях листов (см. рис. 8.25).

Рис. 8.25. Главный полюс машины постоянного тока

Они равномерно распределяются по поверхности листов и занимают около 0,02—0,03 этой поверхности. Обычно их не менее четырех. Диаметры отверстий под клепки принимаются на 0,15...0,2 мм больше диаметра самой заклепки. Для полюсов применяются заклепки диаметром 6, 8, 10 и 12 мм.

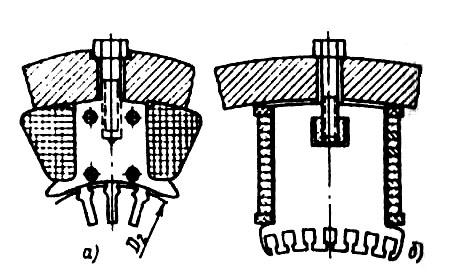

Полюсы прикрепляются к станине не болтами. Для этого в теле шихтованного полюса высверливаются отверстия, и нарезается резьба (рис. 8.26, а). Резьба в шихтованном теле полюса механически ненадежна и не всегда обеспечивает плотное прилегание полюса станине. Поэтому в более крупных машинах, а также у маши, работающих в условиях тряски, болты вворачиваются в стержни, вставляемые в тело полюса (рис. 8.26, б).

В крупных машинах постоянного тока в полюсных наконечниках выштамповываются пазы для размещения компенсационной обмотки (рис. 8.26, б).

Рис. 8.26. Крепление главного полюса к станине

Добавочные полюсы выполняются цельными или собранными из штампованных стальных листов. В машинах относительно небольшой мощности добавочные полюсы выполняются в виде стальных отливок или из полос проката. В настоящее время они часто собираются из листовой стали толщиной 1 мм. На рис. 8.27 даны различные исполнения добавочных полюсов. Сердечник полюса и его наконечник (рис. 8.27, а) выполняются из одной заготовки путем ее последующей обработки. Полочки (рис. 8.27, б и г), служащие для поддержания катушек, выполняются из немагнитных материалов и прикрепляются заклепками к телу полюса. В машинах относительно большой мощности полюсы выполняются Т-образной формы (рис. 8.27, в), при таком их выполнении увеличивается поверхность прилегания полюса к станине и уменьшается индукция в стыке. Полюсы, собранные из отдельных листов, имеют преимущество перед массивными, так как в них уменьшается действие вихревых токов при переходных процессах, что способствует улучшению коммутации.

Рис. 8.27. Добавочные полюсы машин постоянного тока

При механическом расчете полюсов проверяется их крепление к станине и проводится расчет заклепок.

Расчет

крепления главных полюсов в машинах

постоянного тока

проводится из условия, что на болты,

которыми полюс соединяется со

станиной, действует тангенциальная

сила

![]() от

вращающего момента,

а на полюсы, расположенные по горизонтальному

диаметру ярма,

еще и сила тяжести полюса с обмоткой

от

вращающего момента,

а на полюсы, расположенные по горизонтальному

диаметру ярма,

еще и сила тяжести полюса с обмоткой

![]() (рис. 8.28). Магнитное притяжение полюса

якорем в этих расчетах не учитывается,

так как он одновременно притягивается

и станиной, причем с большой силой

вследствие более высокого значения

индукции в сердечнике

полюса.

(рис. 8.28). Магнитное притяжение полюса

якорем в этих расчетах не учитывается,

так как он одновременно притягивается

и станиной, причем с большой силой

вследствие более высокого значения

индукции в сердечнике

полюса.

Рис. 8.28 К расчету крепления главного полюса

Тангенциальная сила, действующая на полюс, Н,

![]() ,

(8.39)

,

(8.39)

где

![]() - коэффициент

перегрузки

- коэффициент

перегрузки

![]() ;

;![]() - число

пар полюсов;

- число

пар полюсов;

![]() — диаметр якоря, м;

— диаметр якоря, м;![]() — номинальный момент, Н·м;

— номинальный момент, Н·м;![]() .

.

Сила тяжести полюса с обмоткой, Н,

![]() ;

;

здесь

![]() — масса полюса с обмоткой, кг.

— масса полюса с обмоткой, кг.

Принимая коэффициент трения между станиной и полюсом равным 0,2, определяют необходимую площадь сечения болтов полюса по внутреннему диаметру резьбы, м2:

![]() ,

(8.40)

,

(8.40)

где

![]() — допустимое напряжение растяжения в

болтах; для стали маркиСт3

с некоторым запасом

— допустимое напряжение растяжения в

болтах; для стали маркиСт3

с некоторым запасом

![]() МПа.

МПа.

Размер

болта по внутреннему диаметру резьбы,

м, при числе болтов

на полюс

![]()

![]() (8.41)

(8.41)

Заклепки полюсов проверяются на растяжение:

![]() Па,

(8.42)

Па,

(8.42)

где

![]() —

давление спрессованных листов полюса:

—

давление спрессованных листов полюса:

![]() Па;

Па;![]() — площадь вырубки листа полюса, м2;

— площадь вырубки листа полюса, м2;

![]() и

и

![]() — число

и диаметр, м,

заклепок

— число

и диаметр, м,

заклепок

![]() .

.

Расчет крепления добавочных полюсов проводится, исходя из того, что на болты, притягивающие их к станине, действует усилие магнитного притяжения к соседним разноименным главным полюсам. В передаче вращающего момента добавочные полюсы не участвуют. Учитывая, что основание добавочного полюса значительно уже, чем у главного, необходимо проверить полюс не только на сдвиг, но и на опрокидывание.

Силу взаимодействия между добавочным полюсом и главными полюсами, расположенными по обе стороны от него, различны по значению и направлению. Результирующая сила взаимодействия между концами добавочного полюса и полюсным наконечником соседнего главного полюса равна, Н:

![]() ,

(8.43)

,

(8.43)

Результирующая сила взаимодействия между сердечником добавочного полюса и сердечниками соседних главных полюсов, Н,

![]() .

(8.44)

.

(8.44)

В

приведенных формулах обозначения

величин соответствуют обозначениям

на рис. 8.29,

![]() — осевая дайна добавочного полюса.Магнитодвижущие

силы параллельной обмотки возбуждения

— осевая дайна добавочного полюса.Магнитодвижущие

силы параллельной обмотки возбуждения

![]() ,последовательной

обмотки

,последовательной

обмотки

![]() и добавочных полюсов

и добавочных полюсов![]() принимаются

для номинального режима из электромагнитного

расчета;

принимаются

для номинального режима из электромагнитного

расчета;

![]() —коэффициент

перегрузки.

—коэффициент

перегрузки.

Полюс, расположенный по горизонтальному диаметру ярма, находится в наихудших условиях, поскольку действующие силы тяжести и магнитного притяжения суммируются. Для этого полюса расчетное натяжение болтов, при котором сила трения между станиной и полюсом обеспечивает отсутствие сдвига полюса, равно, Н:

![]() ,

(8.45) где

,

(8.45) где

![]() —

сила тяжести добавочного полюса с

обмоткой, Н; 0,2 — коэффициент трения

между станиной и полюсом.

—

сила тяжести добавочного полюса с

обмоткой, Н; 0,2 — коэффициент трения

между станиной и полюсом.

Расчетное натяжение болтов, которое обеспечивает отсутствие опрокидывания полюса, Н,

![]() (8.46)

(8.46)

Расчет

болтов ведется по наибольшему натяжении

![]() или

или![]() .

.

Внутренний диаметр резьбы болта, м,

![]() (8.47)

(8.47)

где

![]() — число болтов:

— число болтов:![]() .

.

В целях унификации болтов для крепления главных и добавочных полюсов при небольшой разнице в их диаметрах принимают одинаковыми.

Пример. Исходные данные:![]() кВт,

кВт,![]() об/мин,

об/мин,![]() м,

м,![]() м,

м,![]() А,

А,![]() А,

А,![]() А,

А,![]() кг,

кг,![]() кг,

кг,![]() м,

м,![]() м;

м;![]() м,

м,![]() м,

м,![]() м,

м,![]() м2,

м2,![]() м,

м,![]() ,

,![]() .

.

Расчет болтов главного полюса:

номинальный момент

![]() Н·м;

Н·м;

тангенциальная сила по (8.39)

![]() Н;

Н;

сила тяжести полюса с обмоткой

![]() Н;

Н;

из (8.40)

![]() м2;

м2;

внутренний диаметр болта

![]() мм = 13 мм

мм = 13 мм

Выбираем болт М16

![]() мм

мм![]() .

.

Проверка заклепок главных полюсов из (8.42)

![]() Па.

Па.

Расчет болтов добавочного полюса

из (8.43)

![]() Н;

Н;

из (8.44)

![]() Н;

Н;

сила тяжести добавочного полюса с обмоткой

![]() Н;

Н;

из (8.45)

![]() Н;

Н;

из (8.46)

![]() Н;

Н;

внутренний диаметр резьбы болта

![]() м = 8,9 мм;

м = 8,9 мм;

можно выбрать болт М12

![]() мм

мм![]() ;

для крепления главных и добавочных

полюсов целесообразно выбирать одинаковые

болты М16.

;

для крепления главных и добавочных

полюсов целесообразно выбирать одинаковые

болты М16.

Полюсы синхронных машин чаще всего выполняются шихтованными. Листы для полюсов штампуются из электротехнической стали толщиной 0,5…1 мм — для машин небольшой мощности (до 100 кВт) и из марки Ст3 толщиной 1...2 мм — для более мощных машин.

Листы собираются в пакет, по краям которого укладываются щеки. В зависимости от ширины полюса щеки имеют различную форму (рис. 8.30). Пакет стягивается шпильками, пропущенными через отверстия, предусмотренные в листах сердечника. Гайки утапливаются в тело щек. Количество стяжных шпилек берется не менее четырех. Диаметр шпилек и их число определяются по (8.42) и выбираются таким образом, чтобы напряжение в них не превышало 60 МПа, а усилие, стягивающее сердечник, вызывало давление между листами около 2 МПа.

Рис. 8.30. Концевые щеки полюсов

синхронных машин

В машинах небольшой мощности полюсы болтами прикрепляют к валу или к напрессованной в него втулке (рис. 8.31).

Рис. 8.31. Крепление полюсов

синхронных машин небольшой мощности

Крепление полюсов в синхронных машинах мощностью свыше 100 кВт зависит от размеров ротора и частоты его вращения.

В

тихоходных машинах полюсы к ободу

магнитного колеса прикрепляются с

помощью болтов, которые вворачиваются

в стержни, вставленные в тело полюса

(рис. 8.32, а).

В

быстроходных машинах полюсы прикрепляются

к остову ротора с помощью хвостов

Т-образной формы (рис. 8.32, б),

а в некоторых случаях в форме ласточкина

хвоста (8.32, в).

Т-образные хвосты более технологичны,

поэтому они имеют преимущественное

применение, за исключением машин с

небольшим диаметром ротора. Размеры

Т-образных хвостов и пазов для них

нормализованы. В табл. 8.6, в соответствии

с рис. 8.33, приведены размеры хвостов и

нагрузки в них в зависимости от толщины

листов. Хвосты в пазы расклиниваются

клиньями из шпоночной стали с уклоном

1 : 100. При необходимости полюс выполняют

с двумя хвостами, расстояние между

которыми обозначено в таблице буквой

![]() .

При больших нагрузках тонкие листы

шихтованного магнитопровода теряют

устойчивость и коробятся. Для

увеличения механической устойчивости

хвоста его кромки иногда провариваются

по специально выштампованным лункам.

.

При больших нагрузках тонкие листы

шихтованного магнитопровода теряют

устойчивость и коробятся. Для

увеличения механической устойчивости

хвоста его кромки иногда провариваются

по специально выштампованным лункам.

Рис. 8.32. Крепление полюсов синхронной машины большой мощности

Рис. 8.33. Размеры паза и хвосты Т-образной формы

Расчет крепления полюсов Т-образными хвостами в синхронных машинах производится путем сопоставления нагрузки на хвост с допустимой нагрузкой по табл. 8.6. Нагрузка на хвост обусловлена центробежной силой, которая определяется на единицу максимальной частоте вращения.

Таблица 8.6. Размеры паза

|

№ хвоста |

Размеры выступа, мм |

Размеры паза, мм |

Толщина листа, мм |

Допустимая нагрузка, кН/м | |||||||||

|

|

|

|

|

|

|

|

|

|

|

Хвост не проварен |

Хвост проварен | ||

|

1 |

12 |

24 |

24 |

12 |

— |

1 |

14 |

26 |

25 |

12 |

0,5 1 |

440 590 |

590 980 |

|

2 |

20 |

40 |

38 |

20 |

— |

1,5 |

22 |

42 |

40 |

20 |

1 1,5 |

790 1470 |

1080 1960 |

|

3 |

26 |

52 |

50 |

25 |

80 |

1,5 |

29 |

55 |

52 |

25 |

1 1,5 |

690 2060 |

1080 2750 |

|

4 |

32 |

65 |

58 |

32 |

98 |

1,5 |

35 |

69 |

60 |

32 |

1 1,5 |

610 2160 |

1280 2850 |

|

5 |

38 |

70 |

58 |

32 |

110 |

1,5 |

42 |

74 |

60 |

32 |

1 1,5 |

520 2450 |

1170 3340 |

Центробежная сила полюса с обмоткой на 1 м длины полюса, Н/м,

![]()

![]() ,

(8.48)

,

(8.48)

где

![]() — средний радиус центра тяжести полюса

(рис. 8.34), м, равный

— средний радиус центра тяжести полюса

(рис. 8.34), м, равный

![]() ,

(8.49)

,

(8.49)

где

![]() — массы полюса и катушки обмотки

возбуждения на 1 м длины, кг/м;

— массы полюса и катушки обмотки

возбуждения на 1 м длины, кг/м;![]() — максимальная частота вращения (для

синхронных машин общего назначения

— максимальная частота вращения (для

синхронных машин общего назначения![]() ).

).

Рис. 8.34. Полюс с Т-образным хвостом

Масса катушки обмотки возбуждения на 1 м длины, кг/м,

![]() ,

(8.50)

где

,

(8.50)

где

![]() — поперечное сечение проводника обмотки

возбуждения, м2;

— поперечное сечение проводника обмотки

возбуждения, м2;

![]() — число витков в катушке; коэффициент

1,05 учитывает изоляцию проводника.

— число витков в катушке; коэффициент

1,05 учитывает изоляцию проводника.

Масса полюса на 1 м длины, кг/м,

![]() ,

(8.51)

,

(8.51)

где

![]() — площадь поперечного сечения полюса

с полюсным наконечником и хвостами, м2;

для предварительных расчетов площадь

хвостов можно принимать равной 7% площади

сердечника.

— площадь поперечного сечения полюса

с полюсным наконечником и хвостами, м2;

для предварительных расчетов площадь

хвостов можно принимать равной 7% площади

сердечника.

По найденной из (8.48) силе С' по табл. 8.6 выбирается тип хвоста. В том случае если полученная из расчета нагрузка на хвост превышает допустимую, полюс можно выполнять с двумя или большим числом хвостов. При учете возможной неравномерности распределения усилий между хвостами нагрузка на каждый из них по сравнению с табличной снижаются на 10% при двух хвостах и на 20% при трех.

Пример. Исходные

данные:

![]() об/мин,

об/мин,

![]() м,

м,![]() м,

м,![]()

![]() м2;

м2;

![]() м,

м,![]() м,

м,![]() ,

толщина листа 1,5 мм.

,

толщина листа 1,5 мм.

Из (8.50)

![]() кг/м;

кг/м;

из (8.51)

![]() кг/м;

кг/м;

из (8.49)

![]() м;

м;

из (8.48)

![]() Н/м

Н/м

По табл. 8.6. для этой машины может быть выбран хвост № 2 без проварки основания.

Расчет крепления полюсов с помощью ласточкиных хвостов. Закрепление полюсов в ободе ротора с помощью выступов в виде ласточкина хвоста (см. рис. 8.32, в) применяют в машинах средней мощности, когда радиальная высота обода ротора может оказаться недостаточной для размещения паза Т-образной формы. Заклинивание хвостов производят двумя затяжными клиньями с уклоним 1 : 200, расположенными с боковой стороны хвоста.

В табл. 8.7 даны размеры нормализованных ласточкиных хвостов и пазов для них (обозначения см. на рис. 8.35).

Выбор хвоста производится так же, как и в предыдущем случае, исходя из рассчитанной по (8.48) нагрузки.

Рис. 8.35. Размеры паза и ласточкина хвоста

Таблица 8.7. Размеры ласточкина хвоста

|

№ хвоста |

Размеры хвоста, мм |

Размеры паза, мм |

Толщина листа, мм |

Допустимая нагрузка, кН/м | ||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Хвост не проварен |

Хвост проварен | ||

|

1 |

14 |

4,4 |

21 |

16,5 |

4,5 |

1,5 |

19,2 |

6,5 |

22 |

17,5 |

1,5 |

1 1,5 |

295 785 |

440 980 |

|

2 |

18 |

6,4 |

25 |

20,5 |

4,5 |

1,5 |

23,2 |

6,5 |

26,5 |

22 |

1,5 |

1 1,5 |

390 980 |

590 1280 |

|

3 |

22 |

8,4 |

29 |

24,5 |

4,5 |

2 |

27,2 |

6,5 |

30,5 |

26 |

2 |

1 1,5 |

490 1180 |

735 1570 |

|

4 |

27 |

10,9 |

34 |

29,5 |

4,5 |

2,5 |

32,2 |

6,5 |

36 |

31,5 |

2,5 |

1,5 |

1370 |

1870 |

|

5 |

33 |

13,9 |

41 |

36,5 |

4,5 |

3 |

38,2 |

6,5 |

43,5 |

39 |

3 |

1,5 |

1770 |

2350 |

|

6 |

40 |

17,4 |

49 |

44,5 |

4,5 |

4 |

45,2 |

6,5 |

51,5 |

47 |

4 |

1,5 |

2160 |

2850 |

Расчет

крепления полюса при помощи болтов.

Число

болтов для крепления полюса

![]() выбирается не менее двух. Для того чтобы

не происходило удлинение болтов под

действием центробежной силы при вращении

ротора, болты ставят с предварительным

натяг, который превышает центробежную

силу на 20%.

выбирается не менее двух. Для того чтобы

не происходило удлинение болтов под

действием центробежной силы при вращении

ротора, болты ставят с предварительным

натяг, который превышает центробежную

силу на 20%.

Центробежная сила полюса при максимальной скорости, Н,

![]() ,

(8.52)

,

(8.52)

где

![]() — масса одного полюса, равная сумме

масс сердечника, обмотки возбуждения

и демпферной (пусковой) обмотки (берется

из электромагнитного расчета);

— масса одного полюса, равная сумме

масс сердечника, обмотки возбуждения

и демпферной (пусковой) обмотки (берется

из электромагнитного расчета);![]() — по (8.49).

— по (8.49).

Внутренний диаметр резьбы болта, м,

![]() .

(8.53)

.

(8.53)

Допустимое

напряжение

![]() для болтов из стали марок Ст5 и 30 составляет

120 МПа.

для болтов из стали марок Ст5 и 30 составляет

120 МПа.

Пример. Исходные

данные:

![]() кг,

кг,![]() об/мин,

об/мин,![]() м,

м,![]() м.

м.

Из (8.49)

![]() м;

м;

по (8.52)

![]() Н.

Н.

Внутренний диаметр болта по (8.53)

![]() м = 29,4 мм.

м = 29,4 мм.

По диаметру

![]() мм выбирается ближайший по размеру болт

М36

мм выбирается ближайший по размеру болт

М36![]() мм

мм![]() .

.

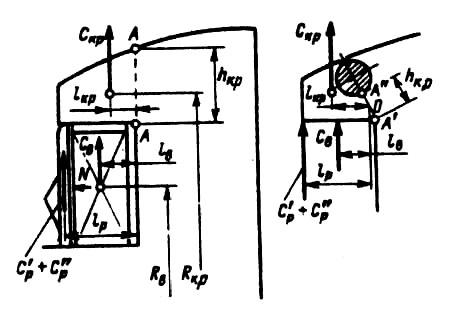

Расчет

межполюсных распорок. При

вращении ротора на проводники обмотки

возбуждения действует центробежная

сила

![]() направленная по радиусу ротора. Эту

силу, приложенную к центру тяжести

проводника, можно разложить на две

составляющие, одна из которых направлена

по продольной оси полюса, а другая —

перпендикулярно этой оси (рис. 8.36).

Продольная составляющая воспринимается

полюсным наконечником, а поперечная

составляющая стремится выгнуть проводник

в межполюсное пространство. Поперечная

составляющая одинакова для всех

проводников катушки, т. е. не зависит от

положения витка по высоте полюса.

Напряжение на изгиб в медном проводнике

катушки полюса, Па, определяют по

формулам:

направленная по радиусу ротора. Эту

силу, приложенную к центру тяжести

проводника, можно разложить на две

составляющие, одна из которых направлена

по продольной оси полюса, а другая —

перпендикулярно этой оси (рис. 8.36).

Продольная составляющая воспринимается

полюсным наконечником, а поперечная

составляющая стремится выгнуть проводник

в межполюсное пространство. Поперечная

составляющая одинакова для всех

проводников катушки, т. е. не зависит от

положения витка по высоте полюса.

Напряжение на изгиб в медном проводнике

катушки полюса, Па, определяют по

формулам:

а) для катушки с двумя радиусами закругления (рис. 8.36)

![]() ;

(8.54)

;

(8.54)

б) для катушки с одним радиусом закругления

![]() .

(8.55)

.

(8.55)

Индексы

в формулах соответствуют обозначениям

на рис. 8.36. Значения

![]() и

и![]() подставляются

в метрах.

подставляются

в метрах.

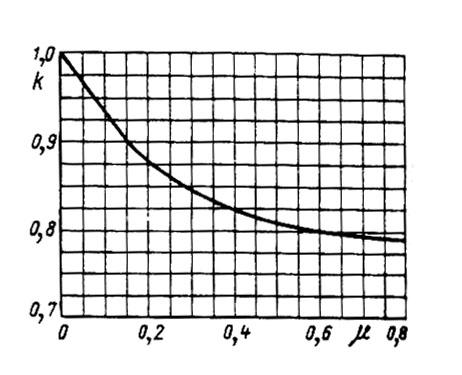

Уменьшение

напряжений при увеличении отношения

![]() ,

учитывают коэффициентом

,

учитывают коэффициентом![]() (рис. 8.37).

(рис. 8.37).

Рис. 8.36. К расчету межполюсных распорок

Рис. 8.37. Зависимость

![]()

Если

напряжение на изгиб медного проводника,

полученное по (8.54) или (8.55), меньше или

равно 50 МПа, то межполюсные распорки

можно не ставить. Если же

![]() МПа, то для укрепления обмотки между

катушками следует поставить распорки

(рис. 8.38).

МПа, то для укрепления обмотки между

катушками следует поставить распорки

(рис. 8.38).

Рис. 8.38. Межполюсные распорки

Их количество по длине машины определяют по формуле

![]() ,

(8.56)

,

(8.56)

![]() принимается равным

ближайшему целому числу.

принимается равным

ближайшему целому числу.

Напряжение в медном проводнике при наличии распорок, Па

![]() .

(8.57)

.

(8.57)

Боковое давление на распорку, Н,

![]() .

(8.58)

.

(8.58)

Пример. Исходные

данные:

![]() об/мин,

об/мин,![]() м,

м,![]() м,

м,![]() м,

м,![]() м,

м,![]() м,

м,![]() ,

катушка — с двумя радиусами закругления.

,

катушка — с двумя радиусами закругления.

![]() .

.

По рис. 8.37

![]() .

.

Из (8.54)

![]() МПа.

МПа.

Определяем число распорок:

![]() ;

;

принимаем

![]() ,

тогда

,

тогда

![]() Па.

Па.

Боковое давление на распорку по (8.58)

![]() Н.

Н.

Расчет кромки полюсного наконечника. Наиболее опасным сечением полюсного наконечника является сечение А—А (по рис. 8.39). Кромка полюса испытывает изгибающий момент от центробежных сил обмотки и самой кромки. При наличии межполюсных распорок, опирающихся на кромку полюса, на нее будут также действовать моменты от сил бокового давления обмотки через распорку и от центробежной силы распорки. Поэтому при проектировании полюса, главным образом полюса быстроходных машин, необходимо проверить напряжение в кромке.

Рис. 8.39. Силы, действующие на кромку полюса

Центробежная сила 1 м обмотки, Н/м,

![]() .

(8.59)

.

(8.59)

Центробежная сила кромки полюса, Н/м,

![]() ,

(8.60)

,

(8.60)

где

![]() — масса кромки полюса, кг/м;

— масса кромки полюса, кг/м;![]() и

и![]() — расстояние от оси вращения до центра

тяжести обмотки и кромки полюса, м;

— расстояние от оси вращения до центра

тяжести обмотки и кромки полюса, м;![]() и

и![]() — размеры проводника обмотки возбуждения,

м.

— размеры проводника обмотки возбуждения,

м.

Сила, действующая на 1 м от бокового давления обмотки через распорку, Н/м,

![]() ,

(8.61)

,

(8.61)

где

![]() — сила бокового давления на распорку

по (8.58);

— сила бокового давления на распорку

по (8.58);![]() — половина угла между полюсами;

— половина угла между полюсами;![]() — опорная на кромку длина (аксиальная)

распорки, м.

— опорная на кромку длина (аксиальная)

распорки, м.

Силы, действующие на 1 м кромки, от центробежной силы распорки, Н/м,

![]() ,

(8.62)

,

(8.62)

где

![]() — полная центробежная сила распорки,

Н:

— полная центробежная сила распорки,

Н:

![]() ,

,

![]() —полная масса

распорка, кг;

—полная масса

распорка, кг;

![]() — расстояние от оси вращения до центра

тяжести распорки, м.

— расстояние от оси вращения до центра

тяжести распорки, м.

Изгибающий момент в сечении А—А на единицу длины, Н·м/м,

![]() ,

(8.63)

,

(8.63)

где

![]() — плечи сил до центра сеченияА—А,

м.

— плечи сил до центра сеченияА—А,

м.

Напряжение от изгиба в кромке полюсного наконечника, Па,

![]() ,

(8.64)

,

(8.64)

где

![]() — высота сеченияА—А

кроме полюса, м.

— высота сеченияА—А

кроме полюса, м.

Допустимое

напряжение в кромке от изгиба для стали

марки Ст3 составляет 70 МПа при толщине

листов полюса 1 мм и 100 МПа при толщине

листов полюса 1,5 мм. При наличии демпферной

обмотки допускаемые напряжения

соответственно будут 90 и 130 МПа. Если в

сечение А—А

попадает отверстие для стержня демпферной

(пусковой) обмоткой, то из высоты сечения

следует вычесть высоту шлица и диаметр

паза. При смещении паза плечи

![]() и

и![]() следует брать до центра тяжести сечения

следует брать до центра тяжести сечения![]() ,

как показано на рис. 8.39, при этом высоту

сечения принимают равной

,

как показано на рис. 8.39, при этом высоту

сечения принимают равной![]() .

.

Пример. Исходные

данные:

![]() об/мин,

об/мин,![]() м,

м,![]() м,

м,![]() .

.![]() м,

м,![]() м,

м,![]() Н,

Н,![]() м, масса кромки

м, масса кромки![]() кг/м,

кг/м,![]() Н,

Н,![]() м,

м,![]() м,

м,![]() м,

м,![]() м.

м.

Из (8.59)

![]() Н/м;

Н/м;

из (8.60)

![]() Н/м;

Н/м;

из (8.61)

![]() Н/м;

Н/м;

из (8.62)

![]() Н/м.

Н/м.

Изгибающий момент по (8.63)

![]() Н·м/м.

Н·м/м.

Напряжение от изгиба в кромке по (8.64)

![]() Па < 90 МПа.

Па < 90 МПа.

Расчет козырька щеки полюса. На козырек щеки действует центробежная сила лобовой части обмотки возбуждения, которая стремиться его отогнуть. Наибольшее напряжение изгиба возникает в месте перехода козырька к нажимной части щеки (сечение I—I на рис. 8.40 а). Момент центробежных сил лобовой части обмотки, имеющей один радиус закругления, Н·м,

![]() ;

(8.65)

;

(8.65)

для обмотки, имеющей двухрадиусное закругление (рис. 8.40, б), Н·м,

,

(8.66)

,

(8.66)

где

![]() — расстояние от оси вращения до центра

тяжести сечения обмотки, м;

— расстояние от оси вращения до центра

тяжести сечения обмотки, м;![]() — длина прямолинейного участка лобовой

части обмотки, м;

— длина прямолинейного участка лобовой

части обмотки, м;![]() — по кривой рис. 8.40;

— по кривой рис. 8.40;![]() ,

м, — по рис. 8.40.

,

м, — по рис. 8.40.

Момент сопротивления козырька щеки в сечении I—I, м3,

![]() .

(8.67)

.

(8.67)

Здесь

![]() и

и![]() ,

м, — по рис. 8.40;

,

м, — по рис. 8.40;![]() — по рис. 8.40 в зависимости от отношения

— по рис. 8.40 в зависимости от отношения![]() .

.

Напряжение изгиба в сечении I—I козырька щеки, Па,

![]() .

(8.68)

.

(8.68)

Коэффициент 1,15 учитывает увеличение напряжения от собственной центробежной силы козырька щеки.

Допустимое

напряжение для стали марки Ст3

![]() МПа, для стали марки Ст5

МПа, для стали марки Ст5![]() МПа.

МПа.

Рис. 8.40. К расчету козырька щеки полюса

Пример.

Исходные данные:

![]() об/мин,

об/мин,![]() м,

м,![]() ,

,![]() м,

м,![]() м,

м,![]() м,

м,![]() м,

м,![]() м.

м.![]() м,

м,![]() м,

м,![]() .

.

По рис. 8.40

![]() .

.

Из (8.66)

![]() Н·м;

Н·м;

из (8.67)

![]() м3

м3

(при

![]() по рис. 8.40

по рис. 8.40![]() ).

).

Напряжение изгиба по (8.68)

![]() Па.

Па.

Расчет лобовой части катушки полюса. У машин относительно небольшой мощности или имеющих невысокую частоту вращения иногда центробежные силы, действующие на лобовые части обмотки возбуждения, получаются небольшими. В этом случае у щеки полюса можно не делать козырька, поддерживающего части обмотки. При решении вопроса о целесообразности установки щеки с козырьком или без него можно исходить из следующего расчета.

Статический момент площади лобовой части, м3,

![]() ;

(8.69)

;

(8.69)

при

![]()

![]() ,

,

где

![]() — ширина проводника катушки, м;

— ширина проводника катушки, м;![]() — по рис. 8.41;

— по рис. 8.41;![]() и

и![]() — коэффициенты, значение которых

принимаются по рис. 8.41 по

— коэффициенты, значение которых

принимаются по рис. 8.41 по![]() для

для![]() или

или![]() для

для![]() .

.

Рис. 8.41. Лобовая часть катушки полюса

Напряжение изгиба в меди от собственной центробежной силы, Па,

![]() ,

(8.70)

,

(8.70)

где

![]() — расстояние от оси вращения до наиболее

удаленного витка, м;

— расстояние от оси вращения до наиболее

удаленного витка, м;![]() — толщина проводника обмотки возбуждения,

м.

— толщина проводника обмотки возбуждения,

м.

Если расчетное напряжение изгиба меди превышает 500·105 Па, то применяют щеку с козырьком.

Пример. Исходные

данные:

![]() ,

,![]() об/мин,

об/мин,![]() м,

м,![]() м,

м,![]() ,

,![]() м,

м,![]() м,

м,![]() м,

м,![]() м.

м.

Из (8.69)

![]() м3.

м3.

Для

![]() и

и![]() по рис. 8.40

по рис. 8.40![]() .

.

Напряжение изгиба по (8.70)

![]() Па.

Па.

У данной машины можно применять щеку без козырька.