- •Содержание

- •Глава 1. Технологический процесс изготовления газеты….…….............6

- •Глава 2. Оборудование и материалы ………………………………............16

- •Глава 3. Технико-экономические расчеты …………………………………..61

- •Глава 4. Техника безопасности………………………………………………68

- •Введение

- •Глава 1 Технологический процесс изготовления газеты

- •1.1 Допечатные процессы изготовления газеты

- •Глава 2. Оборудование и материалы

- •2.2.Подготовка к печатанию и печатание на газетной рулонной офсетной машине "2 пог- 168".

- •Глава 3. Технико – экономические расчеты.

- •Глава 4. Техника безопасности (Охрана труди и меры пожарной безопасности)

Глава 2. Оборудование и материалы

2.1 Подготовка к печатанию и печатание на газетной рулонной офсетной машине "Унисет-60"

Таблица 1. Технические характеристики и показатели оформления газеты «Молодежная газета» для "Унисет-60"

|

Показатели издательско-полиграфического оформления |

|

|

общественно-политическая

газета тексто-иллюстрационное ежедневно |

|

266x390 266x390 60х90 21,3 х 29,6 |

|

3,68 1 1 4 - |

|

14000 |

|

4+1; 42

растровые (70 лин/см); 6 колонок 2 группа 9,10 8,18, 24, 36,44,45,50,61,65; Прагматика, Школьная, Таймс, Книжная, Ареал, Бастион; Академическая, Раунд, Юниверс, Аллегро, Америка, Фрисет, Компакт, Раунд Лайт, Книжная; прямое светлое, светлое курсив-ное, прямое полужирное, прямое жирное |

|

68,3 27,2 3 1,3 0,2 |

|

4 вкладкой - - |

|

офсет |

|

газетная 45-46 г/м2 - |

|

1 день |

Технологический процесс

Рулонная офсетная машина, имеющая ширину рулона 700—915 мм используется для оптимального экономичного способа печати газет в производстве.

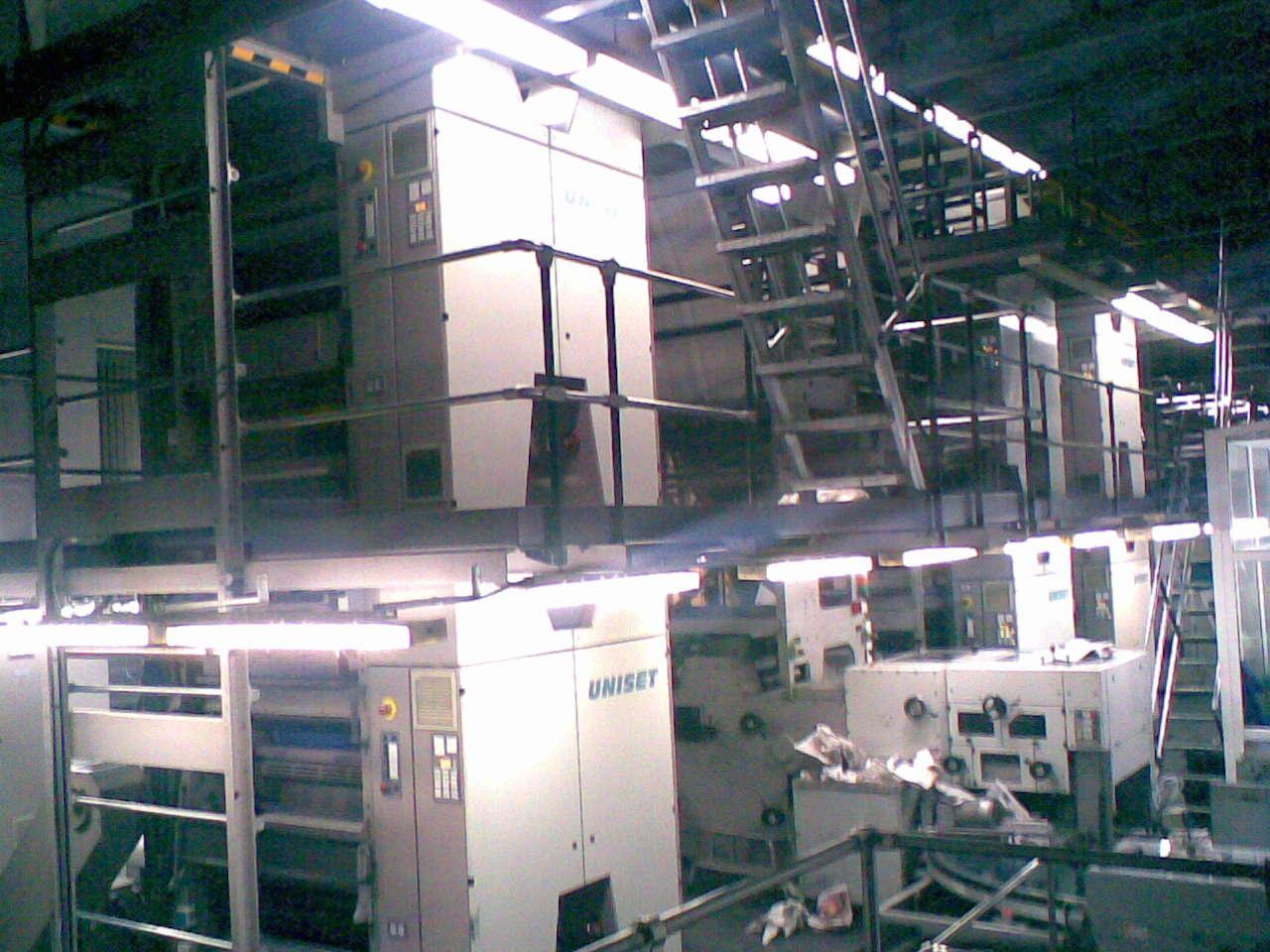

Рис. 1 - Общий вид газетной рулонной машины «Man Roland Uniset-60»

2.1.1. Печатное оборудование

Газетная машина для многокрасочного печатания "Унисет-60" Технические характеристики машины:

Длина "по рубке" — 578 мм

Окружность цилиндра — двойная длина по "рубке" — 1156 мм

Ширина бумажного полотна 700—915 мм

Максимальный диаметр рулона 1270 мм

Бумага для газетной офсетной печати — 36—60 г/м2 Максимальная производственная скорость 30000 об. цил./час

Количество страниц:

24 п А2 или 48 п АЗ при печати с подборкой, при этом 8 п А2 или 16 п АЗ в 4 краски, остальные полосы в 1 или 2 краски; 16 п А2 или 32 п АЗ в 4 краски.

Размеры печатных форм

Материал формы — алюминий

Толщина формы — 0,3+0,02 мм

Размер панорамной формы — 618x846 мм

Размер одностраничной формы — 418x618 мм

Резиновое полотно

Толщина резинового полотна 1,95 мм

Длина резинового полотна с планкой 1190 мм

Ширина — 930 мм

Толщина подложки 0,1—0,2 мм

Толщина декеля с подложкой после усадки 2,01 мм.

2.1.2. Эксплуатационные материалы

Полуфабрикаты и материалы, необходимые для проведения печатного процесса (формные пластины, офсетные резинотканевые пластины, поддекельные материалы, рулоны бумаги, печатные краски) должны быть сертифицированы и готовы к применению.

Тиражные печатные формы не должны иметь поверхностных повреждений, должны быть покрыты защитным коллоидом. Комплект форм для печати должен быть одинаковой толщины. Допустимые отклонения для пластин толщиной 0,3 мм не должны превышать ±0,02 мм. На форме должны быть размешены кресты для контроля точности совмещения красок при цветной печати, метки для разрезки и фальцовки, градационная и серая шкала для контроля наката краски.

Офсетные резинотканевые пластины не должны иметь поверхностных повреждений; резины необходимо хранить в закрытом помещении при t от 0° до 25 °С и относительной влажности не более 80% на расстоянии не менее 1 м от теплоизлучающих приборов.

При хранении пластины не должны подвергаться воздействию солнечной радиации, масел, кислот, щелочей, керосина, бензина и других химических веществ, разрушающих резину.

Допускается хранение пластин не более месяца в транспортной упаковке.

Подготовка бумаги. Рулонную бумагу целесообразно хранить в неповрежденной упаковке на торцах в закрытых отапливаемых складских помещениях. При хранении бумаги в неотапливаемых складских помещениях перед печатью всегда необходима температурная акклиматизация.

Время акклиматизации рулонов бумаги зависит от разности температур помещения, в котором хранилась бумага и помещения газетного цеха и составляет от 1 до 7 суток. Амбалаж снимают непосредственно перед печатью тиража. Обрез кромок рулонов должен быть чистым и ровным. Намотка должна быть плотной и гладкой по всей ширине рулона. С поверхности рулона снимают загрязненные или поврежденные слои бумаги до полного их устранения. При забитости торцов или попадания на них клея поврежденную поверхность сошлифовывают.

При установке рулонов бумаги в машину на один тираж желательно подбирать бумагу одной марки и одной массы, а также следить за постоянством формата рулонов по ширине и качеством втулок.

ПРОДОЛЖИТЕЛЬНОСТЬ ТЕМПЕРАТУРНОЙ АККЛИМАТИЗАЦИИ БУМАГИ В УПАКОВКЕ

Таблица 2.Продолжительность температурной акклиматизации бумаги в упаковке

|

Вес кипы, рулона бумаги, кг |

Время выдерживания бумаги для температурой акклиматизации, сутки |

||||||

|

Начальный перепад температур между помещением хранения бумаги и печатными цехами, °С |

|||||||

|

10 |

15 |

20 |

25 |

30 |

35 |

40 |

|

|

до 200 |

1 |

1 |

2 |

2,5 |

3 |

4,5 |

6 |

|

до 400 |

1 |

2 |

2 |

3 |

3,5 |

5 |

6,5 |

|

до 600 |

1,5 |

2 |

2,5 |

3 |

4 |

5,5 |

7 |

|

до 800 |

2 |

2,2 |

3 |

3,5 |

4,5 |

6 |

7,5 |

|

до 1000 |

2 |

3 |

5 |

4 |

5 |

7 |

8 |

Подготовка красок. Офсетные печатные краски поставляются готовыми к применению.

Для печатания многокрасочных газет следует использовать триадные краски одной и той же серии, при этом все четыре краски в триаде должны быть производства одного изготовителя.

Краски, полученные со склада, при необходимости должны пройти акклиматизацию в цеховых условиях в течение не менее 24 ч. Недопустимо зимой загружать в печатную машину только что доставленную краску.

2.1.3. Подготовка печатной машины к работе

Привод, электрооборудование автоматика.

Ручной проворот секций. В приводе печатных секций и фальцаппарата рассмотрена возможность их отключения и ручного проворота печатником в процессе полготовки машины к работе.

Управление главным электроприводом и вспомогательными электроприводами исполнительных механизмов осуществляется с постов управления, расположенных у мест обслуживания, а также с отдельно стоящего главного пульта управления.

В машине предусмотрены блокировки, запрещающие пуск главного двигателя или действующие на отключение его.

Максимальная рабочая скорость при оптимальных условиях эксплуатации 30 тыс. об./час.

Время разгона до максимальной скорости составляет 40-50 с.

Подготовка комплекса устройств автоматики для контроля и управления операциями технологического процесса:

-

склейка бумажного полотна при смене рулона,

-

управление началом склейки,

-

осевая приводка рулона,

-

поддержание натяжения бумажного полотна,

-

дистанционное управление подачей краски,

-

подача увлажняющего раствора в корыто,

-

включение и выключение натиска, накатных и передаточного валиков красочного аппарата, накатного валика, валика типа "турбо", заслонок и раскатного цилиндра увлажняющего аппарата,

-

окружная приводка красок,

-

смывка валиков красочного аппарата,

-

осевая приводка полотна перед фальцаппаратом,

-

приводка рубки бумажного полотна,

-

останов, машины при обрыве полотна,

-

останов, машины при забивке фальцаппарата,

-

останов, машины при перегрузке,

-

централизованная смазка машины,

-

автоматический вывод машины на заданную скорость.

Бумагопроводящая система

Зарядка рулонов

На машине

"Унисет-60" установлена двухлучевая

зарядка. Рулонная зарядка оснащена

механизмом автосклейки.

Рис. 2 - Рулонная зарядка «Man Roland Uniset-60»

При зарядке рулона его закатывают на тележку и подают к подвижной платформе, которую подвозят к свободному лучу зарядного устройства. Устанавливают стороны луча на ширину рулона, укрепляют рулон в разжимных конусах (кулачках).

Регулирование осевого положения рулона осуществляется с поста управления рулонной зарядки вручную (кнопками), в процессе печати - автоматически.

Рулонные зарядки имеют левое и правое исполнение.

Проводка бумажного полотна (полотен).

В соответствии со схемой спуска полос и объемом издания проводят каждое полотно от рулона через бумагопроводящие валики до первой печатной секции при полной, остановке машины. Затем на заправочной скорости (при полном соблюдении техники безопасности) проводят каждое полотно через печатные секции, через воронку I: тянущих валиков фальцаппарата и далее через фальцаппарат до получения сфальцованных газет на выводном транспортере.

На пути движения от рулонной зарядки до фальцаппарата установлены следующие устройства:

-

стабилизирующие устройства (перед первой печатной секцией);

-

центрирующее устройство для выравнивания бумажного полотна относительно центра воронки фальцаппарата;

-

датчики контроля обрыва бумажного полотна, действующие на отключение главного привода машины.

Регулировка натяжения бумажного полотна

Перед началом работы следует устанавливать технологически оптимальное натяжение бумажного полотна с помощью вариатора, расположенного между рулонной зарядкой и печатными секциями.

Подготовка и смена рулонов на ходу машины

Устройство для смены рулонов 2-х лучевого исполнения предназначено для полостью автоматизированной смены рулонов.

Технические данные:

Максимальная скорость склеивания: 12,5 м/с

Максимальный диаметр рулона: 1270мм Минимальный диаметр рулона

для автоматической смены рулона: 450 мм

Максимальная масса рулона: 1600 кг

Минимальный диаметр остатка рулона: 115 мм

Стандартный диаметр гильзы: 76 мм

Для достижения максимального уровня безопасности во время летучего сращивания рулонов бумаги предлагается наклеивать ленту под углом от 1° до 10° по отношению к рулону бумаги. После наклеивания склеивающей ленты в определенном месте на рулоне размещается алюминиевый сигнальный датчик. Когда диаметр срабатываемого рулона достигнет 120 — 130 мм, новый рулон переводится в рабочее положение и включается автосклейка. Для отбраковки газет с автосклейкой по краям рулона наклеивается цветная лента.

Печатный аппарат

Включение и выключение натиска, накатных и передаточного валика красочного аппарата, а также накатных валиков и турбовалика увлажняющего аппарата осуществляется с помощью гидравлических механизмов.

Управление механизмами отдельных печатных секций осуществляется индивидуально с постов печатных секций и с главного пульта.

Установка декеля

Предварительно определяют толщину подложки под резинотканевые пластины. Для подложки используют набор калиброванных лавсановых пленок толщиной от 0,05 до 0,2 мм или клейкую фольгу.

Толщина декеля (офсетная пластина + подложка) должна быть равна 2,01 мм (после усадки резинового полотна). Ширина подложки должна быть меньше на 10 мм максимальной ширины бумажного полотна. Подложная фольга должна быть наклеена с зазором в 1 мм параллельно зажимного канала.

Натяжка резинового полотнища производится с помощью динамометрического ключа 4,5 Нм.

При смене резинового полотна и подложки необходимо защищать от коррозии поверхности и особенно каналы офсетных цилиндров.

В зажимном канале не должны находиться остатки очистных веществ.

Декель устанавливают при выключенном давлении. Декель закрепляют в зажимных планках. Зажимную планку с передней кромкой декеля вставляют в паз офсетного цилиндра. Проглаживая рукой декель, печатник проворачивает офсетный цилиндр (нажатием на кнопку "толчок") так, чтобы задняя кромка декеля оказалась против паза цилиндра. Вставив зажимную планку с задней кромкой в паз, печатник затягивает декель. Затем включает на 1 — 2 мин. машину (без натиска), после чего подтягивает декель.

Уменьшение толщины декеля за счет зажима на цилиндре: макс. 0,02 ... 0,04 мм после первых циклов нагрузки около 5000 печатных операций: макс. 0,02 ... 0,04 мм.

Уменьшение толщины декеля в течение срока служб

Это функция времени (число печатных операций) и нагрузки за счет отложения краски и пыли, а также очистных средств и циклов очистки.

Продолжительность срока службы резиновых полотнищ зависит от многих факторов, а именно от:

-

числа печатных операций,

-

правильной юстировки; избыточная юстировка значительно сокращает срок службы,

-

нагрузки за счет отложений краски и пыли,

-

нагрузки, вызываемой очистными и регенерирующими средствами,

-

нагрева,

-

намотки, образования складок и т. п.,

-

требуемого качества печати.

Во избежание потери оптимальных свойств современных резиновых полотнищ повторная юстировка за счет повышения подложных листов или фольги после нескольких рабочих дней не рекомендуется.

Повторная юстировка может привести к возникновению повышенных нагрузок на подшипники цилиндров.

Современные офсетные резиновые полотна также подвержены износу и должны периодически контролироваться и заменяться.

Проверка и корректировка толщины декеля используется при:

-

дублировании;

-

отклонении в приводке;

-

образовании полос;

-

искажении тоновоспроизведения.

Необходимо проверять состояние резиновых полотнищ каждый раз перед началом печати. Подтягивать ослабленные декели.

Установка печатных форм.

На штамповочном прессе высекают приводные отверстия для обеспечения точной установки форм на формный цилиндр на штифты. На специальном станке изгибают кромки печатных форм, для чего формы позиционируются на штифтах.

На формный цилиндр печатные формы устанавливают согласно схеме спуска на штифты, сначала вставляется передняя кромка формы в зажимной канал. На толчковом ходу проворачивается формный цилиндр на полоборота, при этом форма придерживается рукой. Затем вставляется задняя кромка формы в канал формного цилиндра. Съем форм производится подъемником с присосками.

При смене форм прочистить, насухо протереть и покрыть антикоррозийным маслом поверхность формного цилиндра и зажимной канал.

Приводка печатных форм.

Все виды окружной и осевой приводок (за исключением диагональной) — верхнего печатного аппарата по отношению к нижнему, различных печатных секций по отношению друг к другу — выполняются с главного пульта на ходу машины в процессе наладки.

Пределы регулировок печатных форм, мм:

приводка по окружности ±2 мм;

поперечная приводка ±2 мм.

Красочный аппарат

Включение и отключение красочного аппарата производится с помощью гидравлического механизма

Регулировка прижима красочных валиков

Прижим по всей полосе контакта накатных валиков к форме, между накатными валиками и раскатными цилиндрами, между раскатными валиками и раскатными цилиндрами должен быть равномерным. Степень и равномерность прижима контролируют щупом или полоской пленки толщиной 0,1—0,2 мм. При правильной установке щуп должен вытягиваться с небольшим усилием с обоих концов валиков.

Предварительная настройка краскоподающей системы

Общая подача краски в раскатную систему красочного аппарата регулируется установкой кулачкового механизма, управляющего углом поворота передаточного валика.

Смывка краски. Красочные аппараты снабжены специальным устройством для смывки краски.

Увлажняющий аппарат

В состав увлажняющего аппарата входят: резервуар для увлажняющего раствора, валик типа "турбо", дозировочные заслонки.

Включение и отключение увлажняющего аппарата производится с помощью гидравлического механизма.

Регулировка прижима увлажняющих валиков

Прижим накатного валика к раскатному и к форме должен быть равномерным по всей длине. Степень и равномерность прижима контролируют щупом или полоской пленки толщиной 0,1—0,3 мм. При правильной установке щуп должен вытягиваться с одинаковым небольшим усилием с обоих концов валика.

Управление системой подачи влаги производится для обеспечения автоматического поддержания уровня увлажняющего раствора в турборезервуаре.

Наличие увлажняющей жидкости в турборезервуаре контролируется через смотровые глазки в кожухе аппарата.

Дозировка. Увеличение количества поступающей жидкости не вызывает автоматически увеличение количества подаваемой на бумагу жидкости. Но ее количество уменьшается, если жидкость не переливается через край переливного резервуара и если этот резервуар не полон до краев.

Установка краевых заслонок. Краевые заслонки можно регулировать в соответствии с шириной полотна и изменять угол их наклона. Расстояние между краевыми заслонками должно быть на 10 мм больше, чем ширина бумаги. Регулировать краевые заслонки можно с помощью электродвигателя с пульта красочного оформления.

Фальцаппарат

Состав фальцаппарата

Фальцаппарат содержит: воронку, входные валики, тянущие валики, натяжные ролики, ножевой цилиндр, фальцующий цилиндр, лопастное колесо, выклад.

Процесс фальцовки

Продольный фальц

Бумажные полотна фальцуются в продольном направлении при помощи воронки и входных валиков воронки (первый продольный фальц).

Это можно видеть на рисунке 3.

Рисунок 3.Фальц-воронка «Man Roland Uniset-60»

Поперечная резка

Сфальцованные полотна транспортируются двойными тянущими группами к ножевому и фальцующему цилиндрам.

Ножевой цилиндр разрезает полотна на листы с длиной по рубке — 578 мм. Одновременно листы захватываются графейками на фальцующем цилиндре и направляются к клапанному фальцующему цилиндру.

Поперечный фальц

Фальцующий цилиндр и фальцующий клапанный цилиндр образуют второй фальц (первый поперечный фальц).

С фальцующего клапанного цилиндра изделия направляются при помощи транспортирующих роликов и тесемок к выкладу лопастного колеса.

При помощи лопастного колеса изделия укладываются на ленточный выклад в ступенчатом виде.

Регулировка входных валиков воронки

Положение входных валиков помечено шкалой на креплении.

Входные валики следует отрегулировать таким образом, чтобы первый фальц образовывался бы посередине и без морщин и повреждений. Установку можно проводить при работающей машине.

Установка натяжных роликов на ширину полотна

Отрегулировать боковое положение натяжных роликов таким образом, чтобы они прижимали полотно к тянущим валикам только на незапечатанном крае (примерно 10 мм от внешнего края).

Устройство для рубки полотна

Нож для рубки полотна срабатывает при неполадках потока изделий в фальцаппарате автоматически.

Он отрезает поступающие полотна и выводит их из фальцаппарата. За счет этого предотвращаются повреждения фальцаппарата и большие забивки при остановке машины.

После остановки машины следует вручную возвратить нож для рубки полотна в исходное положение.

Установка зазора графеек

Зазор графеек установлен изготовителем на 7 мм. Если необходим иной зазор графеек к режущей кромке, то нужно произвести регулировку.

Регулировка шлейфа — на ходу машины

Регулировка шлейфа может производиться на ходу машины при помощи маховика, расположенного на стороне фальцаппарата. Для этого предусмотрен диапазон регулировки 12 мм.

Кроме того регулировка возможна также и при остановке машины.

Установка фальцующего клапана на толщину изделий

Установка на толщину изделий производится посредством совместной регулировки всех фальцующих клапанов на фальцующем клапанном цилиндре.

Переключение с работы с подборкой на работу без подборки и наоборот производится по мере необходимости.

Регулировка тесемочной проводки под фальцующим цилиндром

Тесемки должны слегка прилегать к изделию и двигаться вместе с последним. При увеличении толщины изделий нужно также увеличивать прижимное усилие тесемок.

2.1.4. Печатание тиражной продукции

Контрольные операции при печатании тиража:

-

контроль качества тиражных оттисков путем сравнения с эталонным листом и недопущение отклонений сверх допустимых по шкалам;

-

проверка на отсутствие морщин, отмарывания и смазывания изображения на воронке фальцаппарата;

-

периодический контроль рН увлажняющего раствора;

-

поддержание определенного уровня краски в красочном ящике.

Операции при остановках и возобновлении работы

При длительных остановках (более 10 мин.) на форму следует нанести защитное покрытие. Перед возобновлением печатания защитный слой с формы следует смыть.

После длительного простоя перед пуском машины краску в красочном ящике необходимо тщательно перемешать шпателем.

Офсетную пластину следует периодически, а также при длительных остановках обрабатывать смывочным раствором. После смывки поверхность следует насухо вытереть.

Операции по окончании работы

После печатания тиража необходимо произвести чистку машины от бумажной пыли и смывку резинотканевых пластин и красочного аппарата.

Сохранение печатных форм для повторного печатания тиража:

Для сохранения печатных форм следует:

-

обработать форму очищающей эмульсией;

-

промыть поверхности форм;

-

покрыть нейтральным защитным коллоидом;

-

хранить в темном помещении, защищенном от дневного света.

Сохранение офсетных резинотканевых пластин

Для увеличения срока эксплуатации офсетных резинотканевых пластин рекомендуется в нерабочее время (не менее 8 часов) ослаблять натяжение пластины с целью ее релаксации.

2.1.5. Состав устройств управления ПЕКОМ

Электронное оборудование системы ПЕКОМ позволяет осуществлять управление и контроль печатной машины "Унисет-60".

С центрального пульта управления осуществляется:

-

"центральное управление" всей машиной,

-

"децентрализованное управление" печатными секциями.

Центральный пульт управления (главный)

К каждой фальцевальной секции относится центральный пульт управления, регулировочные функции и команды движения которого действуют на все агрегаты линии, которые присоединены к данной фальцевальной секции.

Если имеются несколько центральных пультов управления для одной секции, то один из них является главным пультом управления (Мастер-пульт). Только на этом пульте являются активными все функции.

С центрального пульта производится управление машиной, наладка проводки полотна, осуществляются команды движения.

Красочный пульт

При помощи красочного пульта можно оказывать воздействие на каждую присоединенную к производственной группе агрегатов печатную секцию.

С красочного пульта производится:

-

регулировка подачи краски и регулировка заслонок для увлажняющей жидкости;

-

регулировка приводки.

2.1.6. Перечень применяемых материалов и их назначение

Таблица 3.Перечень применяемых материалов и их назначение

|

№№ п/п |

Наименование |

Назначение |

|

1 |

2 |

3 |

|

1. |

Бумага газетная марки "О" массой 45 — 48 г/м2 ОАО "Соликамскбумпром" |

для печатания газет |

|

2. |

Пластины резинотканевые "Ньюспринтер 8897" фирмы В8 |

для обтяжки офсетного цилиндра |

|

3. |

Офсетные пластины "Литостар Ультра О" |

для изготовления офсетных печатных форм на СТР "Поларис" |

|

4. |

Офсетные пластины "Футура Оро" фирмы "Ластра" |

для изготовления офсетных печатных форм традиционным способом |

|

5. |

Краски цветные Сан Рус Офсет Роль 2211-531М — желтая 2211-331М — голубая 2211-231М — пурпурная |

для печатания газет |

|

6. |

Краска черная Сан Рус Офсет Роль 34146 |

для печатания газет |

|

7. |

Добавка к увлажняющему раствору "Ньюсфаунт 1413Н" "Швего Софт 2000Н" "Швего Софт 2000М" |

для приготовления увлажняющего раствора; для умягченной воды |

|

8. |

Моющее средство "Бёттхерин-60" |

для смывки красочных аппаратов, офсетных и формных цилиндров |

|

9. |

Моющие средства: "Рошт! СИеап" фирмы Уагп, "Системрайнигер" фирмы О5 препараты 8110, 8115 фирмы "Швегманн" |

для промывки увлажняющих систем |

|

10. |

Препарат ИЦР-2 |

для восстановления офсетных резинотканевых пластин (от локальных продавов) |

|

11. |

"Новогум Плюс", "Ролл Рубер" |

восстановитель офсетного резинотканевого полотна |

|

12. |

Метки алюминизированные |

для автоматического сращивания бумажного полотна |

|

13. |

Двух сторонняя склеивающая лента фирмы "ТЕ8А" |

|

|

14. |

Цветной односторонний скотч |

для отбраковки газет с автосклейкой |

|

15. |

Масло смазочное 8пе11 "Омала-68" |

для смазки согласно документации по техобслуживанию |

|

16. |

Жировая смазка 18ОРГЕХ НВШ5 фирмы КШВЕК |

|

|

17. |

"Циатим 201" |

|

|

18. |

Керосин осветительный |

для чистки металлических поверхностей газетного агрегата |

|

19. |

Печатное мыло |

для мытья рук |