- •Технико-экономическое обоснование работы

- •Общая часть

- •Характеристика стали шх-15

- •Состав электросталеплавильного цеха ЧерМк

- •3 Влияние вредных примесей на свойства стали шх-15

- •3.1 Влияние кислорода

- •3.2 Влияние водорода

- •3.3 Влияние азота

- •3.4 Влияние фосфора

- •3.5 Влияние серы

- •Технологическая часть

- •Технология производства стали шx-15 в условиях электросталеплавильного цеха ЧерМк оао «Северсталь»

- •4.1.1 Операционная карта на выплавку полупродукта в шахтной печи (ок 105-7-01.00.5)

- •Описание процесса выплавки стали шх-15 на шахтной печи

- •Операционная карта на внепечную обработку

- •4.1.4 Внепечная обработка на упк

- •4.1.5 Внепечная обработка на увс

- •4.2 Расчет материального баланса выплавки стали шх-15

- •5 Специальная часть

- •5.1 Методы внепечной обработки на снижение вредных примесей в стали

- •5.1.1 Продувка металла аргоном

- •5.1.2 Обработка стали шлаком

- •5.1.3 Вакуумирование стали

- •6 Расчетная часть

- •6.1 Расчет растворимости водорода в железе и стали шх15

- •6.2 Расчет растворимости азота в железе и стали шх-15

- •6.3 Расчет количества и состава неметаллических включений

- •6.4 Расчет скорости всплывания неметаллических включений

- •6.5 Расчет процесса десульфурации стали

- •6.6 Расчет десульфурации стали при использовании карбида кальция

- •6.7 Расчет сульфидной емкости шлака и коэффициента распределения серы

- •7 Автоматизация производства

- •7.1 Автоматизация процесса доводки стали в ковше

- •8 Экономика

- •9 Безопасность жизнедеятельности

- •9.1 Общая характеристика безопасности процесса производства стали

- •9.2 Анализ опасных производственных факторов

- •9.3 Анализ вредных производственных факторов

- •9.4 Пожарная безопасность

- •9.5 Электробезопасность

- •9.6 Анализ и оценка возможных чрезвычайных ситуаций

- •Охрана окружающей среды

- •Охрана атмосферы воздуха

- •Охрана водного бассейна

- •Литература

4.1.4 Внепечная обработка на упк

Печь-ковш служит как буфер между процессами плавки и разливки, в котором температура и химический анализ стали, удерживаются в узких границах допусков.

В агрегате печь-ковш сталь нагревается и доводится до необходимой температуры разливки. Нагрев происходит с помощью графитовых элекродов по принципу электродуговой печи.

При поступлении сталеразливочного ковша на печь – ковш сразу же

начинают

присадку шлакообразующих (CaO

и CaF2),

а отбор проб металла на химический

анализ производится после перемешивания

металла аргоном в течении 3-5 минут.

Присаживаемые шлакообразующие должны обеспечить оптимальное количество рафинировочного шлака при его оптимальном составе.

Продувку металла обычно осуществляют через пористые (щелевые) пробки. Для более интенсивного перемешивания металла осуществляют продувку через две пробки с индивидуальным подводом аргона.

Наличие двух пробок, помимо лучшего перемешивания, повышает надежность безаварийной обработки металла. В случае отказа одной из пробок, продувку продолжают через исправную, без использования аварийной фурмы.

При перемешивании металла инертным газом, удаление неметаллических включений из стали и ассимиляция их шлаком происходит по следующей схеме: всплывании крупных включений – коагуляция их в потоке расплава за счет образующегося градиента скоростей – флотация мелких включений всплывающими пузырьками газа.

Таким образом, с целью более эффективного рафинирования стали от неметаллических включений продувка должна осуществляться на максимальной площади с максимальным количеством пузырьков и инертностью, не допускающей их вибрации.

Продувка стали в ковше необходима, и имеет следующие задачи:

-перенос тепла и выравнивание температур в металле;

-частичная дегазация металла;

-гомогенизация состава стали;

-ускорение металлургических реакций;

-отделение неметаллических включений в шлак,

Расход

аргона устанавливается таким, чтобы

наблюдалось легкое оголение зеркала

металла в месте выхода газа на поверхности

металла (в «аргонном пятне»). Для

сталеразливочных ковшей емкостью 380 т

оптимальный расход аргона обычно

составляет 200 - 350 л/мин. В период присадки

ферросплавов интенсивность продувки

повышают, а при вводе порошковой проволоки

— снижают. Продувку через пробку, близко

расположенную к месту ввода проволоки

прекращают, что способствует затягиванию

вводимого проволокой материала

конвективными потоками вглубь расплава

и увеличивает усвоение активных элементов

или легирующих [5].

Десульфурация стали при внепечной обработке на УПК, является одной из важных технологических операций. Успешное протекание процесса десульфурации обеспечивается наводкой рафинировочного шлака оптимального химического состава, длительностью перемешивания металла со шлаком инертным газом, оптимальной окисленностью металла, обеспечивающей содержание оксида железа FeO в шлаке менее 0,5 %. Степень десульфурации стали в значительной мере, помимо перечисленных факторов, определяется начальным содержанием серы.

На распределение серы между металлом и шлаком значительное влияние оказывает окисленность стали. Поэтому после отдачи шлакообразующих или при начальном усреднении металла перед отбором пробы следует раскислять сталь вводом алюминиевой проволоки. В этом случае процесс десульфурации будет протекать интенсивнее и более полно.

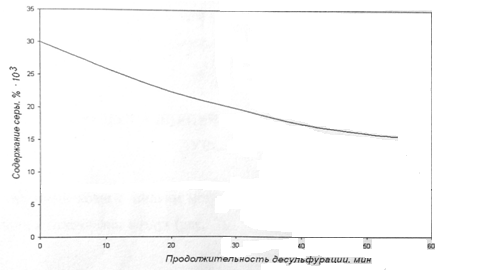

На рисунке 6 приведена зависимость содержания серы от длительности обработки (перемешивания, так как этот процесс равен длительности обработки). За время обработки система металл - шлак не приходит в равновесие, то есть, фактическое содержание серы в стали всегда выше равновесного.

Рисунок 6 - Зависимость содержания серы в стали от продолжительности десульфурации

Для корректировки химического состава, определяют оптимальное количество ферросплавов, присаживаемых на УПК, исходя из минимизации затрат, так как при вводе ферросплавов снижается температура металла, что требует дополнительного его нагрева, а, следовательно, увеличения расхода электроэнергии и продолжительности обработки.

Для предварительного раскисление стали используют карбид кремния с фракцией 0,1-10 мм, содержащий 80-90 мас.% чистого карбида кремния, 2-5 мас.% свободного углерода, остальное примеси. Диапазон фракций раскислителя в пределах 0,1-10 мм объясняется закономерностями взаимодействия расплава с комплексным раскислителем при внепечной обработке. При меньших значениях будет происходить вынос раскислителя из зоны реакции, при больших значениях будут ухудшаться условия взаимодействия раскислителя с расплавом. Диапазон содержания чистого карбида кремния в подаваемом раскислителе в пределах 80-90 мас.% объясняется физико-химическими закономерностями раскисления стали. При меньших значениях будет происходить увеличение влияния примесей на состав образующегося шлака, большие значения устанавливать экономически не целесообразно.