- •Обоснования проекта маслоизготовителя мп-1000

- •Монтаж маслоизготовителя мп-1000

- •Проектирование фундамента маслоизготовителя мп-1000

- •Правила техники безопасности при монтаже электродвигателя

- •Противопожарные мероприятия на промышленных предприятиях.

- •Промышленные предприятия

- •Раздел 3 План по труду и заработной плате.

Проектирование фундамента маслоизготовителя мп-1000

3.1 Статистический расчёт фундамента маслоизготовителя МП-1000

Вес маслоизготовителя 760кг;

Вместимость бочки 1000л=1000кг; плотность сливок равна 1

Коофициент загрузки бочки 0,5;

Вес загружаемого продукта Мп=1000*0,5=500кг;

Вес маслоизготовителя в рабочем состоянии: Gm=760+500=1260кг=12,6кН;

Расстояние между осями фундаментных болтов: а=1860мм, в=1500мм;

Высота наземной части: H1=50мм, глубина заложения: H2=250мм;

Нормативное давление на грунт: Rн=200кПа;

Коэффициент уменьшения: α=0,3;

Удельный вес бетона: γ=20кН/м3 .

Приняв припуск ∆=100мм=0,1м на каждую сторону, площадь подошвы фундамента будет равна: F=(а+2∆)(в+2∆)=(1,86+2*0,1)(1,5+2*0,1)=3,502м2.

Общая высота фундамента: H=H1+H2=50+250=300мм=0,3м.

Объём

фундамента: V=FH =3,502*0,3=1,051м3.

=3,502*0,3=1,051м3.

Вес фундамента: Gф=Vγ=1,051*20=21,02кН

Фактическое давление на грунт основания: P=(Gm+GФ)/(αF)=(12,6+21,02)/(0,3*3,502)=33,62/1,051=31,989кПа

P<RH, следовательно, фундамент с принятыми размерами спроектирован правильно.

3.2 Возведение фундамента. Приступать к возведению фундамента можно только после получения оборудования и уточнения всех монтажных размеров машины и фундамента по чертежу, приведенному в инструции завода-изготовителя.

Возведение фундамента начинаем с определения места под котлован в строительной коробке здания в соответствии с планом производственого помещения и привязкой оборудования. Затем определяем размеры верхней части котлована с учетом угла естественного откоса φ* (РИС) поэтому размеры котлована в плане будут больше размеров фундамента.

Полученные размеры котлована в соответствии с привязочными координатами выносят на натуру, т.е. производят разметку. Для маслоизготовителя периодического действия разметку производим непосредственным промером рулеткой расстояний главных монтахных осей устанавливаемогооборудования. При разметке по углам будушего котлована забивают колышки.до начала земляных работ, особенно на действующем предприятии, следует уточнить наличие и расположение подземных трубопроводов и электрокабелей и обеспечить их сохранность во время рытья котлована, а также безопасность работающих, пригласив для контроля работников энергослужбы.

Роют

котлован на требуемую глубину заложения

фундамента, причем размеры дна котлована

должны быть несколько больше размеров

подошвы возводимого фундамента. Если

котлован предстоит рыть на действующем

предприятии, то предварительно с пола

снимают плитку (ломом, зубилом и молотком,

лучше пневматическим отбойным молотком)

и удаляют подготовку пола, приняв меры

против попадания воды из цеха в котлован.

После этого производят планировку

(выравнивание) основания, чтобы дно

котлована было горизонтальным. Для

слабых и средней прочности грунтов Ι и

ΙΙ категорий основание уплотняют

трамбовкой или устраивают песчанную

подушку (подготовку)

(РИС). При этом на дно котлована

устанавливают деревянную раму, выравнивают

ее по уравню и заполняют крупным песком.

Поверхность песка выравнивают рейкой,

перемещая ее по верхней плоскости рамы.

В зависимости от веса машины и размеров

фундамента толщина слоя песка состовляет

5…15см. далее на песчаную подушку

устанавливают опалубку из досок толщиной

25…30мм (ящик без дна). Внутренние размеры

опалубки соответствуют наружным размерам

фундамента. В соответствии с рабочим

чертежом фундамента из досок или толстой

фанеры изготовляют шаблон с отверстиями,

в которые вставляют фундаментные болты

с гайками и шайбами. Для определения

мест расположения фундаментных болтов

на опалубке размещают шаблон. Шаблон

выверят на горизонтальность по уровню

и крепят его на верхней части опалубки

гвоздями. При этом фундаментные болты,

закрепленные на шаблоне, должны

рапологаться в вертикальном положении

и свободно висеть в опалубке.

(РИС). При этом на дно котлована

устанавливают деревянную раму, выравнивают

ее по уравню и заполняют крупным песком.

Поверхность песка выравнивают рейкой,

перемещая ее по верхней плоскости рамы.

В зависимости от веса машины и размеров

фундамента толщина слоя песка состовляет

5…15см. далее на песчаную подушку

устанавливают опалубку из досок толщиной

25…30мм (ящик без дна). Внутренние размеры

опалубки соответствуют наружным размерам

фундамента. В соответствии с рабочим

чертежом фундамента из досок или толстой

фанеры изготовляют шаблон с отверстиями,

в которые вставляют фундаментные болты

с гайками и шайбами. Для определения

мест расположения фундаментных болтов

на опалубке размещают шаблон. Шаблон

выверят на горизонтальность по уровню

и крепят его на верхней части опалубки

гвоздями. При этом фундаментные болты,

закрепленные на шаблоне, должны

рапологаться в вертикальном положении

и свободно висеть в опалубке.

Фундаменты

под маслоизготовителя МП-100 в основном

изготовляют из бетона марок 100 и 150, для

приготовления которого требуется цемент

марок соответственно 250…300 и 250…400. Марка

цемента устанавливается по показателю

предела прочности (кгс/см²) при сжетии

образцов из жесткого трамбованного

раствора в соответствии 1:3 (цемент-песок).смесь

составляют в сухом виде и добавляют

40…60% воды, после чего тщательно ее

перемешивают. Для ускорения затвердивания

бетона добавляют одну горсть

кальцинированной соды на 10л воды.

Фундаменты под оборудование изготовляют

также из бутобетона, кирпича и природжного

камня. Кирпич красный хорошо обожженный

марки 100 на цементном растворе используют

для фундаментов, возводимых в сухих

грунтах.

Для

фундаментов

нельзя использовать силикатный кирпич.

Наибольшее рапространение получили

бетонные фундаменты. Бетон в опалубку

заливают по возможности непрерывно,

для чего необходимо иметь требуемое

количество бетона на весь объем опалубки.

В процессе заливки ьетон уплотняют,

периодически протыкая стальным штырем,

чтобы бетон равн омерно

рапределился в опалубке и в особенности

заполнил ее углы. При большом объеме

бетонных работ используют вибраторы.

омерно

рапределился в опалубке и в особенности

заполнил ее углы. При большом объеме

бетонных работ используют вибраторы.

Окончание бетонировани зависит от способа установки машины на фундаменте. Так как маслоизготовителя МП-100 монтируем на резиновых прокладках, то бетонирование производят вровень с верхними краями опалубки – под шаблон. По окончани заливки бетона опалубку смачиваем водой, а обрез фундамента покрываем мокрыми опилками или мешковиной, которые в дальнейшем регулярно смачиваем. Влажный режим при затвердивании бетона поддерживают в течение первых 6…8 сут после бетонирования для защиты бетона от испарения и предотвращения появления трещин. Через 2…3ч – для больших фундаментов и через сутки – малых короба раскачивают и удаляют из колодцев. Боковые щиты опалубки можно удалять немедленно после приобретения бетоном способности сохранять свою форму, а несущую опалубку удаляют после достижения бетоном не менее 50…70% от проектной прочности, т.е. через 5…6 сут. Окончательную 100%-ную прочность бетон приобретает через 28сут с момента бетонирования. В этот период до начала монтажа оборудования необходимо защитить колодцы от засорения мусором. Для защиты от влаги наружную поверхность фундамента обмазывают горячим битумом. После этого котлован засыпают грунтом и трамбуют его между стенками котлована и фундаментом.

Фундамент под монтаж принимают следующем образом. Сопоставляют фактические размеры фундамента, его расположение в строительной коробке здания, прочность образцов бетона (по лабораторным испытаниям кубика на сжатие) с требованиями чертежей и действующих СниП или технических условий на производство и приемку работ. Допустимые отклонения размеров фундаментов от проектных приведены ниже

|

Показатели |

Допустимые отклонения, мм |

|

Основные размеры в плане |

±30 |

|

Отметка обреза (верхней поверхности) |

- 30 |

|

Оси фундаментных болтов |

±5 |

|

Отметки верхних торцов фундаментных болтов |

+20 |

|

Центры колодцев под фундаментные болты |

±10 |

|

Размеры колодцев в плане |

+20 |

По

внешнему виду готовый фундамент не

должен иметь раковин, поверхностных

трещин, отслоений, наплывов и пр. Не

должно быть масляных и других загрязнений,

особенно в колодцах. Приемку фундамента

под монтаж оформляют актом.

Оборудование на фундамент устанавливают после приобретения бетоном необходимой прочности – не менее 60% от проектной. По окончании монтажных работ готовый фундамент по периметру окантовывают угловой сталью и облицовывают до начала монтажа.

Техническая эксплуатация узлов и механизмов маслоизготовителя МП-100

Назначение, устройство, принцип работы узлов и механизмов маслоизготовителя МП-100

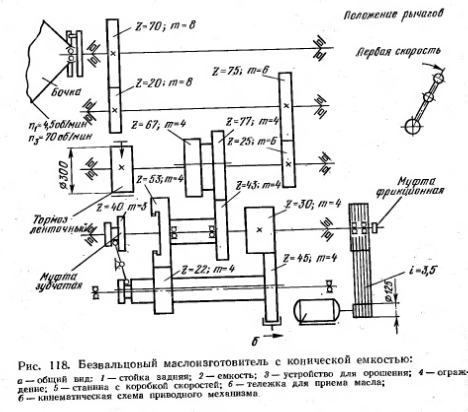

Маслоизготовитель периодического действия состоит из двух основных узлов: металлического барабана, вращающегося вокруг собственной оси; приводного механизма, установленного в ограждении. Основные узлы маслоизготовителя жестко закреплены на одной раме. Металлический барабан маслоизготовителя имеет форму полого цилиндра, внутри которого укреплены четыре лопасти. Вдоль оси вращения барабана установлен вал, который играет роль струны, улучшающей обработку масла. Загрузка сливок и выгрузка масла производятся через люк, который в процессе работы герметично закрыт крышкой. Для обеспечения безопасного обслуживания барабан маслоизготовителя имеет переднее и заднее ограждения, причем заднее ограждение одновременно является орошающим устройством. Приводной механизм маслоизготовителя размещен в ограждении и состоит из червячного мотор - редуктора и клиноременной передачи. На верхней крышке ограждения помещен пульт управления. Все детали маслоизготовителя, контактирующие с продуктом, изготовлены из стали марки 12Х18Н10Т, разрешенной для контакта с молочными продуктами.

Днища

емкости выпуклые, сферические. Внутренняя

поверхность емкости обработана

пескоструйным способом, поэтому масло

к стенкам не прилипает. Цилиндрическая

емкость вращается в днух направлениях.

Лопасти, находящиеся в емкости, по

отношении к стенкам неподвижны. Они

предназначены для интенсивного

перемешивания сбиваемой массы и период

сбивания сливок в масляное зерно и

сбрасывания пласта в период обработки.

В результате обеспечивается высокодисперсное

и равномерное распределение влаги в

масле. Масло из емкости выгружают

непосредственно в вагонетку через люк,

крышка которого открывается и закрывается

одним рычагом.

Днища

емкости выпуклые, сферические. Внутренняя

поверхность емкости обработана

пескоструйным способом, поэтому масло

к стенкам не прилипает. Цилиндрическая

емкость вращается в днух направлениях.

Лопасти, находящиеся в емкости, по

отношении к стенкам неподвижны. Они

предназначены для интенсивного

перемешивания сбиваемой массы и период

сбивания сливок в масляное зерно и

сбрасывания пласта в период обработки.

В результате обеспечивается высокодисперсное

и равномерное распределение влаги в

масле. Масло из емкости выгружают

непосредственно в вагонетку через люк,

крышка которого открывается и закрывается

одним рычагом.

Специальное устройство позволяет обрабатывать масло под вакуумом. Как правило, маслоизготовитель снабжается устройством для орошения при нагревании или охлаждении сливок и масла в течение технологического процесса, а иногда при выгрузке масла.

К инематическая

схема приводного

механизма

маслоизготовителя МП-100

инематическая

схема приводного

механизма

маслоизготовителя МП-100

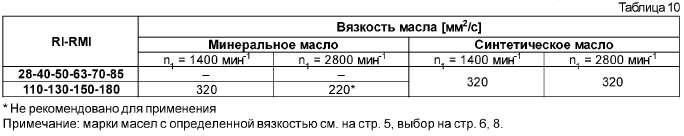

Карта смазки редуктора Ч-125 маслоизготовителя МП-100

Наиболее

оптимальными для смазки являются

монтажные положения редукторов 02, 05, 06

(см. пункт 2.5). В позиции 01 подшипники

смазываются удовлетворительно для

редукторов малых размеров (< 85) с большой

входной частотой вращения (п1

> 700мин-1).

В

редукторах больших размеров и редукторах

с низкой входной частотой вращения

необходимо повышать уровень масла.

В

положениях 03 и 04 верхний подшипник

червячного вала находится выше уровня

масла, поэтому желательно использовать

это положение для редукторов малых

размеров с большой частотой вращения.

Для скоростей п1

< 700 мин1

необходимо использовать принудительную

систему смазки.

Для размеров редукторов

от RI 70 до RI180 со входной частотой вращения

п1

от 1 до 3000 мин1

по требованию поставляется система

принудительной смазки. На рис. 1 показан

вариант конструкции принудительной

смазки. Объем заправляемого в редуктор

масла приведен в таблице 11 (для монтажного

положения 01). Для других монтажных

положений редукторов масло заливается

согласно смотровому окну (если оно

есть).

Наиболее

оптимальными для смазки являются

монтажные положения редукторов 02, 05, 06

(см. пункт 2.5). В позиции 01 подшипники

смазываются удовлетворительно для

редукторов малых размеров (< 85) с большой

входной частотой вращения (п1

> 700мин-1).

В

редукторах больших размеров и редукторах

с низкой входной частотой вращения

необходимо повышать уровень масла.

В

положениях 03 и 04 верхний подшипник

червячного вала находится выше уровня

масла, поэтому желательно использовать

это положение для редукторов малых

размеров с большой частотой вращения.

Для скоростей п1

< 700 мин1

необходимо использовать принудительную

систему смазки.

Для размеров редукторов

от RI 70 до RI180 со входной частотой вращения

п1

от 1 до 3000 мин1

по требованию поставляется система

принудительной смазки. На рис. 1 показан

вариант конструкции принудительной

смазки. Объем заправляемого в редуктор

масла приведен в таблице 11 (для монтажного

положения 01). Для других монтажных

положений редукторов масло заливается

согласно смотровому окну (если оно

есть).

Техника безопасности при эксплуатации маслоизготовителя МП-1000

К обслуживанию маслоизготовителя допускаются лица, прошедшие инструктаж по технике безопасности на рабочем месте, изучившие настоящий паспорт, обученные безопасным приёмам работы и изучившие технологию получения масла.

Электрооборудование следует эксплуатировать в соответствии с требованиями «правил технической эксплуатации электроустановок потребителем» и «межотраслевых правил по охране труда при эксплуатации электроустановок», утвержденных минэнерго РФ 13.01.2003 и 27.12.2002 соответственно.

Корпус маслоизготовителя, двигатель и пульт управления должны быть надёжно заземлены в соответствии с требованиями правил устройства электроустановок.

Привод маслоизготовителя сблокирован с ограждением.при поднятом ограждении привод маслоизготовителя не включается.

Маслоизготовитель должен надёжно закрепленна анкерных болтах.

При монтаже маслоизготовителя необходимо принять меры к тому, чтобы не было свободного доступа к неогражденной части барабана, барабан не должен соприкосаться с посторонними предметами.

Пол около маслоизготовителя не должен быть скользким.

Необходимо соблюдать сроки профилактических осмотров и ремонтов оборудования.

Все работы, связанные с техническим уходом или устранением неисправностей производить только после отключения маслоизготовителя от источников энергии и принятия мер против его включения, на пульте управления должна быть повешана табличка «НЕ ВКЛЮЧАТЬ! РАБОТАЮТ ЛЮДИ!».

Люк барабана перед пуском должен быть закрыт и надёжно затянут зажимами. Запрещается открывать кожух привода во время работы маслоизготовителя. Остановку, пуск и поворот барабана производить только с помощью кнопок на пульте управления.

Не допускается работа на неисправном оборудовании, при повреждённом заземлени.

Запрещается оставлять в барабане в нерабочее время остатки масла.

Мойка внутренней поверхности маслоизготовителя должна производиться после каждого опорожнения в соответствии с инструкцией, действующей на предприятии.

Ремонт

Разработка графика ППР маслоизготовителя МП-1000

Оборудование: маслоизготовитель МП-1000

Структура

ремонтного цикла:

Структура

ремонтного цикла:

К-То-То-М1-То-То-М2-То-То-М3-То-То-С1-То-То-М4-То-То-М5-

-То-То-М6-То-То-С2-То-То-М7-То-То-М8-То-То-М9-То-То-К

Ввод в эксплуатацию: 11 месяца

Ремонтный цикл: 36 месяцев

Трудоёмкость: 108,5 чел/час

Категория сложности: 3.1

Годовая наработка=2100чел/час

Месяцы=36=3 года

Трудоёмкость ремонтов:

Т=K*R

R-категория сложности ремонта механической части машины

K-коэффициент, учитывающий вид ремонта.

-

Значение коэффициента К при различных видах ремонта

То

М

С

К

1

7

21

35

Тк=35*3,1=108,5чел/час Тк=108,5 чел/час

Тс=21*3,1=65,1 чел/час Тс=65,1 чел/час

Тм=7*3,1=21,7 чел/час Тм=21,7 чел/час

Тто=1*3,1=3,1 чел/час Тто=3,1 чел/час

Тобщ=8То+3М+С=8*3,1+3*21,7+65,1=155 чел/час

Трудоёмкость работ:

Тслес=Тобщ*0,72=155*0,72=111,6

чел/час

Тслес=Тобщ*0,72=155*0,72=111,6

чел/час

Тстан=Тобщ*0,2=155*0,2=31 чел/час

Тпроч=Тобщ*0,08=45*0,08=12,4 чел/час

График

ППР (планово-предупредительного ремонта)

График

ППР (планово-предупредительного ремонта)

|

№ |

оборудование |

марка |

Инвентарный номер |

Время ввода в эксплуатацию Мес./год |

Последний ремонт в предыдущем году |

Срок службы или наработка до конца года (мес. ч) со времени последнего |

Продолжительность Мес./ч |

Структура ремонтного цикла |

||||

|

Вид |

Месяц |

Ремонта |

То |

Ремонтного цикла |

Периодов между |

|||||||

|

Ремонтами |

ТО |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

Маслоизготовитель |

МП-1000 |

1 |

11/2007 |

К |

11/2010 |

350 |

175 |

6300 |

2/350 |

1/175 |

К-2ТО-М1-2ТО-М2-2ТО-М3-2ТО-С1-2ТО-М4-2ТО-М5-2ТО-М6-2ТО-С2-2ТО-М7-2ТО-М8-2ТО-М9-2ТО-К |

|

Исходные данные |

Нормативные данные |

|||||||||||

|

Виды ремонта и ТО по месяцам и их трудоёмкость, (чел/час) |

Общая трудоёмкость работ, нормо/ч |

||||||||||||||||

|

Январь 01 |

Февраль 02 |

Март 03 |

Апрель 04 |

Май 05 |

Июнь 06 |

Июль 07 |

Август 08 |

Сентябрь 09 |

Октябрь 10 |

Ноябрь 11 |

Декабрь 12 |

всего |

В том числе |

||||

|

слесарных |

станочных |

прочих |

|||||||||||||||

|

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

||

|

То/3,1 |

М1 /21,7 |

То/3,1 |

То/3,1 |

М2 /21,7 |

То/3,1 |

То/3,1 |

М3 /21,7 |

То/3,1 |

То/3,1 |

С1/65,1 |

То/3,1 |

155 |

111,6 |

31 |

12,4 |

||

|

Расчётные данные |

|||||||||||||||||

Дефектная

ведомость

Дефектная

ведомость

|

|

Операции, переходы и технические условия |

Оборудование, приспособление и инструмент |

|

1. |

Дефектация валов (шестерен). Положить вал (шестерню) на стол для дефектовки деталей |

Таль электрическая ТЭ05; строп; стол |

|

2. |

Выявить наружным осмотром наличие внешних дефектов; видимые трещины, сколы, скручивание (вала или шлицев), видимые износы поверхностей, срыв резьбы |

Лупа; мел; банка для керосина; ветошь |

|

3. |

Подготовить вал (шестерню) для определения скрытых дефектов, зашлифовав наждачной бумагой риски и царапины |

Наждачная бумага; ветошь |

|

4. |

Установить вал (шестерню) на стол дефектоскопа. Намагнитить деталь, нанести на контролируемые поверхности порошок в сухом виде или в виде суспензии. Произвести осмотр, отметить выявленные дефекты и размагнитить деталь |

Магнитный дефектоскоп М-217 |

|

5. |

Зачистить центровые отверстия. Установить вал в центр и определить величину погнутости |

Центр; индикатор со штативом; шаблоны |

|

6. |

Проверить размеры шеек вала или размеры зубьев шестерни |

Микрометр; штангензубомер; штангенциркуль; шаблоны |

|

7. |

Проверить размеры шлицев вала по толщине, а для шестерни размеры шлицевых пазов по ширине |

Штангенциркуль; шаблоны |

|

8. |

Маркировать детали согласно группе износа. Деталям, подлежащим ремонту, установить технологический маршрут |

Емкость для краски |

|

9. |

Заполнить ведомость дефектов |

|

|

10. |

Доставить годные детали в комплектовочное отделение; детали, подлежащие ремонту,—на участок ремонта, бракованные детали — на склад металлолома. Дефектация подшипников качения |

Таль электрическая ТЭ05; строп; тара ящичная |

|

11. |

Определить наружным осмотром состояние беговых дорожек колец, шариков, роликов |

— |

|

12. |

Окунуть подшипник в 10%-ный раствор дизельного масла и бензина |

Ванна с раствором |

|

13. |

Произвести проверку на легкость вращения, удерживая внутреннее кольцо и вращая наружное |

|

|

14. |

Замерить радиальный зазор, сообщая наружному кольцу колебательные движения в вертикальном направлении и фиксируя по индикатору зазор |

Прибор КИ-1223 |

|

15. |

Заполнить ведомость дефектов |

— |

|

16. |

Доставить годные подшипники в комплектовочное отделение, бракованные — на склад металлолома |

|

|

Неисправность, внешнее проявление |

Вероятная причина |

Метод устранения |

|

1.Течь из-под крышки люка |

Износ уплотнительного кольца |

Заменить кольцо |

|

2. Течь через смотровое окно |

Износ прокладок Отвернулась гайка |

Заменить прокладки Завернуть гайку до упора |

|

3.Течь через дыхательный клапан и сливной патрубок |

Износ прокладок Отвернулись пробки |

Заменить прокладки Завернуть пробки |

|

4.Греется корпус подшипника |

Нет смазки |

Заполнить смазкой типа ЦИАТИМ-201 ГОСТ 6267-74 |

|

5.барабан вращается рывками |

Ослабло натяжение ремней |

Снять кожух и натянуть ремень |

|

6.Греется редуктор |

Недостаточно масла |

Долить масло ИГП-152 или ИГП-182 ТУ 38-1014113-78 |

Ручной электроинструмент

Ручной электроинструмент конструктивно предназначен для работы одной или двумя руками. С помощью различных приспособлений может использоваться как настольный или напольный.

Одноручный

электроинструмент, не путать с количеством

рукояток, допускает выполнение рабочих

операций одной рукой, двуручный

электроинструмент - только двумя руками.

Одноручный

электроинструмент, не путать с количеством

рукояток, допускает выполнение рабочих

операций одной рукой, двуручный

электроинструмент - только двумя руками.

Класс электроинструмента - это условное понятие предусматривает деление его на профессиональный и бытовой.

Профессиональный электроинструмент позволяет проводить рабочую операцию с интенсивной нагрузкой без снижения своих технических характеристик и возможностей. Это обеспечивается применением специальных материалов для корпусов и электродвигателей, дополнительных конструктивных решений, теплоотводы, продувочные каналы. Поэтому стоимость профессионального инструмента всегда выше бытового.

Бытовой инструмент обладает всеми функциональными возможностями профессионального, но рассчитан на более «щадящую» эксплуатацию. Это сказывается на стоимости материалов и делает изделие более доступным по цене.

Цвет электроинструмента зависит не только от приверженности фирмы-производителя, но и от «классовой» принадлежности: окраска профессионального, как правило, отличается от бытового.

Шпиндель (рабочий вал) служит для передачи крутящего момента от электродвигателя на рабочий орган, а также для крепления зажимного патрона или рабочего органа.

В прямом электроинструменте ось вращения рабочего вала расположена параллельно оси вала электродвигателя, в угловом под углом 90°. Это отражается в названии инструмента, например прямая шлифмашина, угловая дрель.

Рабочий орган - приспособление, средство, сверло, метчик, бур, долото, абразивный или отрезной круг, шлифовальная или полировальная пластина, цепь пилы, непосредственно служащие для осуществления операции.

Инструмент ударного действия - понятие по отношению к дрели означает, что основное вращательное движение рабочего органа, при необходимости может быть дополнено возвратно поступательным движением вдоль собственной оси, создающим эффект удара.

Крепление сменного рабочего органа осуществляется несколькими способами: в патроне, на шпинделе и в шпинделе.

Крепление в патронах реализуется в быстрозажимных и обычных (ключевых) патронах. В быстрозажимном патроне рабочий орган заменяется без применения ключа (от руки), в обычном такая замена осуществляется только с ключом.

В настоящее время распространен трехкулачковый тип патронов. Крайне редко встречаются двухкулачковые патроны, редко - цанговые.

Самое распространенное крепление рабочего органа на шпинделе - с помощью резьбовой гайки.

Во

внутреннем канале шпинделя крепление

рабочего органа осуществляется за счет

разнообразной конфигурации его

наконечника.

Во

внутреннем канале шпинделя крепление

рабочего органа осуществляется за счет

разнообразной конфигурации его

наконечника.

Среди видов крепления встречаются: конус, шестигранник, сравнительно новый для отечественного инструмента SDS+ или SDSmax. Шпиндели с двумя последними типами крепления могут комплектоваться переходником, адаптером - по терминологии за рубежных каталогов, с наконечником SDS+ или SDSmax с одной стороны и резьбой на 1/2 дюйма с другой под широко распространенный вид патрона. Таким образом, достаточно просто осуществляется переход от крепления типа SDS к наиболее универсальному.

К другим видам крепления можно отнести пружинный зажим и так называемый зажим «липучка» для шлифовальной машины.

Предохранительная муфта (по терминологии зарубежных каталогов - защитная муфта, муфта отключения или расцепления прерывает передачу вращения, крутящего момента, от электродвигателя через шпиндель на рабочий орган в случае его заклинивания в материале. Тем самым предотвращается поломка узлов инструмента.

Отключение вращения - прекращение передачи крутящего момента на рабочий орган от двигателя через шпиндель.

Блокировка вращения - прекращение передачи крутящего момента на рабочий орган от двигателя через шпиндель с полным стопорением шпинделя, предотвращающего его проворачивание.

Отключение ударов - прекращение передачи ударного воздействия на шпиндель. Блокировки ударов, как блокировки вращения, не предусмотрено.

Защита от случайного включения - предотвращение самопроизвольного или случайного включения электроинструмента путем дополнительных конструктивных решений. В их числе могут быть: сложный ход кнопки включения - двойной или тройной, под усилием в разных направлениях - или включение от основной кнопки лишь после включения дополнительной, как правило, второй рукой. Такая защита предусматривается на электромашинах, случайное включение которых может привести к тяжелым травмам.

Предварительная

установка числа оборотов – ограничение

числа оборотов, установка ниже

максимальных, в зависимости от

обрабатываемого материала. Осуществляется

с помощью электронного регулировочного

устройства.

Предварительная

установка числа оборотов – ограничение

числа оборотов, установка ниже

максимальных, в зависимости от

обрабатываемого материала. Осуществляется

с помощью электронного регулировочного

устройства.

Плавное увеличение числа оборотов - постепенное наращивание оборотов электромашины усилием нажатия на кнопку включения.

Дрель односкоростная - с одной ступенью передачи вращения от двигателя на рабочий орган.

Дрель двухскоростная - с двумя ступенями передачи вращения путем механического изменения передаточного числа в шестеренчатом редукторе.

Реверс - это изменение вращения на противоположное за счет электрического переключения в обмотках двигателя.

Пылеулавливатель - устройство для удаления пыли из рабочей зоны с помощью промышленного или бытового пылесоса, реже автономного пылесоса, встроенного в саму машину.

Способы питания - электроинструмент разделяется на два основных вида: сетевой и аккумуляторный.

Сетевой электроинструмент питается от сети переменного тока 220 В частотой 50 Гц. Отличается мощностью потребления и формой штепсельной вилки российского или европейского стандарта.

Аккумуляторный электронный инструмент, обладая всеми функциями сетевого, питается от встроенных или съемных аккумуляторных батарей, является полностью автономным. Имея достаточную производительность, действует при удалении от электросети и, что немаловажно, в помещениях повышенной опасности: сырых, полузатопленных.

Производительность аккумуляторного электроинструмента - количество последовательно выполненных рабочих операций при питании от полностью заряженной батареи. Дополнительная съемная батарея позволяет быстро привести инструмент в исходное рабочее состояние.

Аккумуляторная батарея представляет собой малогабаритный источник питания многоразового использования. Современные материалы и технологии позволили создать аккумуляторы, способные полностью зарядиться от зарядного устройства за 1-3 часа и выдержать до 3000 циклов заряд - разряд. Основная масса батарей выпускается с рабочим напряжением от 3,6 до 24 В и емкостью от 1,2 до 2 А/ч.

Зарядные устройства питаются от сетевого переменного напряжения 220 В 50 Гц, предназначены для быстрого заряда аккумуляторных инструментальных батарей и различаются по выходному напряжению - от 3,6 до 24 В.

Выбор электроинструмента осуществляется с расчетом на долгие годы эксплуатации, поэтому, в первую очередь, принимается во внимание его основная рабочая функция. Большинство современных электроинструментов имеет ряд дополнительных функций, что дает возможность расширить область их применения.

Кроме

функциональных возможностей, следует

обратить внимание и на наличие сервисных

центров фирм-производителей этого

инструмента, предлагается ли при продаже

гарантийный талон (с указанием адреса

мастерской), имеет ли изделие сертификат

соответствия.

Кроме

функциональных возможностей, следует

обратить внимание и на наличие сервисных

центров фирм-производителей этого

инструмента, предлагается ли при продаже

гарантийный талон (с указанием адреса

мастерской), имеет ли изделие сертификат

соответствия.

Дрель од нос корсетная и двухскоростная. Комплектуется двумя типами патронов. Обороты шпинделя плавно нарастают по мере усиления нажатия на кнопку включения, обеспечивая точность иснтрирования сверла в самом начале сверления. Предварительно устанавливается оптимальное число оборотов.

Дрели такого типа, но со значительным числом оборотов холостого хода (до 4000 в минуту при номинальном 2600), широко используется для сверления большого количества отверстий малого диаметра.

Дрели с минимальным числом оборотов обладают максимальным крутящим моментом на валу. Такой инструмент имеет самый большой вес и максимальную мощность.

Оснащенная реверсом, дрель может действовать как шуруповерт и резьборез, а чтобы патрон не отвинчивался при левом вращении, он фиксируется центрирующем винтом. Наличие предохранительной муфты гарантирует четкое, без срывов завинчивание шурупов.

В некоторых труднодоступных местах просверлить отверстие или завернуть (отвернуть) шуруп можно, только воспользовавшись угловой дрелью с высотой головки в пределах 74-100 мм. При малых габаритах она реверсивна. Предельное число оборотов можно установить предварительно.

Ударная дрель (одно- или двухскоростная ударного действия). Переключение передач в ней осуществлять лучше при остановке, так как на ходу вероятна поломка деталей. Число оборотов устанавливается предварительно.

Удар отключается механически. В комплекте предлагается ограничитель глубины сверления и пылеулавливатель со шлангом. Предохранительная муфта уберегает детали дрели от поломок при перегрузках. Запас мощности двигателя дает возможность пользоваться специальными мешалками для приготовления различных технических смесей.

Перфоратор. С его помощью удается просверлить, а точнее пробить, отверстие даже в тяжелом бетоне и самом твердом камне.

Если

в перфораторе блокируется вращение

шпинделя, инструмент работает в режиме

долота или молотка (в комплект поставки

могут входить бойки для забивания

анкеров и гвоздей). При отключении удара

перфоратор работает в режиме сверления

или ввертывания (вывертывания) шурупов.

Предохранительная муфта предотвращает

перегрузку или поломку деталей

перфоратора, работающего обычно в

жестких условиях.

Если

в перфораторе блокируется вращение

шпинделя, инструмент работает в режиме

долота или молотка (в комплект поставки

могут входить бойки для забивания

анкеров и гвоздей). При отключении удара

перфоратор работает в режиме сверления

или ввертывания (вывертывания) шурупов.

Предохранительная муфта предотвращает

перегрузку или поломку деталей

перфоратора, работающего обычно в

жестких условиях.

Ввод в эксплуатацию маслоизготовителя МП-1000

6.1 Пробный пуск маслоизготовителя МП-1000

Проверить целостность предохранителей, установленных в пульте управления.

Тщательно промыть внутреннюю поверхность барабана маслоизготовителя согласно инструкции, которая принята на предприятии.

Провести струйную промывку под напором горячей воды после мойки маслоизготовителя моющим раствором до полного удаления моющих средств.

Проверить плотность соединений трубопроводов.

Проверить герметичность уплотнений, для этого необходимо прокрутить барабан с водой в течение 5 минут. Течь не допускается. Проверить правильность вращения барабана.

Перед наполнением барабана необходимо провести осмотр, убедиться в исправном состоянии, плотно закрыть люк.

6.2 Обкатка маслоизготовителя МП-1000

До комплексного опробования оборудования на сырье производят индивидуальное испытание под нагрузкой отдельных машин, агрегатов и линий. Испытания проводят сначала на инертной среде (воде), затем на обезжиренном и полноценном сырье. При испытаниях должны присутствовать технолог и представитель лаборатории химического и микробиологического контроля.

В процессе испытаний на воде выявляют неплотности соединений, устраняют их и испытывают оборудование на рабочих параметрах.

В случае удовлетворительных результатов опробования на воде производят испытания на обезжиренном сырье обезжиренном молоке или пахте. При этом выявляют отклонения от заданных технологических параметров: температуры, избыточного давления или разрежения, точности дозировки. Кроме того, определяют степень воздействия деталей оборудования и смазочных материалов на обезжиренное сырье путем его органолептической оценки, на вкус и запах. Испытания на обезжиренном сырье проводят для экономии полноценного сырья.

6.3 Испытания маслоизготовителя МП-1000

Испытания на полноценном сырье начинают после тщательной мойки и дезинфекции оборудования и трубопроводов для молока.

При

испытании оборудования от малых нагрузок

переходят к постепенно возрастающей

рабочей нагрузке до проектной. Перед

пуском

оборудования под нагрузкой тщательно

проверяют наличие необходимых элементов

защиты и блокировки аварийного отключения

электроэнергии, исключающих перегрузку

машин и их неисправную работу.

При

испытании оборудования от малых нагрузок

переходят к постепенно возрастающей

рабочей нагрузке до проектной. Перед

пуском

оборудования под нагрузкой тщательно

проверяют наличие необходимых элементов

защиты и блокировки аварийного отключения

электроэнергии, исключающих перегрузку

машин и их неисправную работу.

Поломка предохранительных деталей, перегорание электрического предохранителя и выключение муфты предельного момента свидетельствуют о повышенных вредных сопротивлениях, которые следует выявить и устранить. После отработки оборудования под нагрузкой проверяют крепление узлов и деталей, доступных для осмотра, а также и тех узлов, для осмотра которых требуется частичная разборка машины. При появлении ненормальных стуков, перегревов, задиров и других дефектов выявляют причины их возникновения и устраняют.

При работе под нагрузкой тщательно проверяют жесткость рам каркасов, кронштейнов и других конструкций, на которых установлены оборудование и приводы, отсутствие деформаций, перекосов, отклонения подшипников, которые могут привести к нарушению взаиморасположения узлов, ухудшению условий работы шеек валов во вкладышах и защемлению зубчатых колес, что в конечном итоге может привести к перебоям в работе оборудования. Такие дефекты устраняют, при необходимости привлекая работников проектных организаций или заводов-изготовителей оборудования.

В зависимости от сложности оборудования испытания под нагрузкой продолжаются до 72 ч. Результаты индивидуального испытания под нагрузкой фиксируют актом за подписью заказчика и руководителя пусконаладочной бригады.

В период опробования оборудования на сырье с помощью регулировки и наладки отдельных машин и агрегатов необходимо добиться получения продукции, по качеству соответствующей действующим стандартам, и достижения на отдельных машинах, линиях максимальной производительности, соответствующей проектной мощности цехов в целом.

6.4 Сдача в эксплуатацию маслоизготовителя МП-1000

Организация работ и приемка оборудования в эксплуатацию. В процессе испытаний и наладки оборудования наладчики должны обучать на рабочем месте эксплуатационный персонал (операторов, аппаратчиков) практическим и безопасным методам и приемам обслуживания оборудования на эксплуатационных режимах.

Приемку

оборудования в эксплуатацию после

положительных результатов всех видов

испытаний производит комиссия в

составе;

механика завода, механика цеха, лиц,

проводивших ремонт или монтаж и наладку,

лиц, принимающих машину в эксплуатацию

(оператор, аппаратчик и начальник

производственного цеха, в котором

установлена машина или линия). По

результатам испытаний комиссия составляет

акт.

Приемку

оборудования в эксплуатацию после

положительных результатов всех видов

испытаний производит комиссия в

составе;

механика завода, механика цеха, лиц,

проводивших ремонт или монтаж и наладку,

лиц, принимающих машину в эксплуатацию

(оператор, аппаратчик и начальник

производственного цеха, в котором

установлена машина или линия). По

результатам испытаний комиссия составляет

акт.

6.5 Правила безопасности при испытании маслоизготовителя МП-1000

К работе по обслуживанию маслонзготовителя допускаются лица, ознакомившиеся с данным паспортом, паспортами на комплектующие, усвоившие основные приемы работы при эксплуатации оборудования и прошедшие инструктаж по технике безопасности

При эксплуатации и ремонте маслонзготовителя должны соблюдаться «Правила технической эксплуатации электроустановок потребителей» 2003 г., «Правила техники безопасности при эксплуатации электроустановок потребителей» 2003 г., «Правила устройства электроустановок» 2003 г., «Правила техники безопасности и производственной санитарии» 1990 г, инструкции, разработанные на предприятии для данного вида оборудования.

Маслоизготовитель

должен быть надежно подсоединен к

цеховому контуру заземления с помощью

гибкого медного оголенного провода

сечением не менее 4 мм2.

ВНИМАНИЕ! Включение оборудования

доггускается только при исправном

заземлении.

Маслоизготовитель

должен быть надежно подсоединен к

цеховому контуру заземления с помощью

гибкого медного оголенного провода

сечением не менее 4 мм2.

ВНИМАНИЕ! Включение оборудования

доггускается только при исправном

заземлении.

Во избежание поражения электрическим током следует электропроводку к маслоизготовителю проложить в трубах, уложенных в полу.

Запрещается работать на маслоизготовителе при наличии открытых токоведущнх частей.

В случае возникновения аварийных режимов работы немедленно отключить маслоизготовнтель от сети питания.

ЗАПРЕЩАЕТСЯ во время работы маслонзготовителя производить ремонт и техническое обслуживание.

Управление маслоизготовителем следует осуществлять, находясь на изолирующей подставке.

Для экстренного отключения питания оборудования нажать кнопку «АВАРИЙНЫЙ С ТОП» типа «грибок».

Не допускается оставлять работающий маслоизготовитель без присмотра.

Уровень шума, создаваемый маслоизготовнтелем на рабочем месте в производственном помещении, не превышает 80дБ

Уровень виброускорения, создаваемый маслоизготовнтелем на рабочем месте в производственном помещении не превышает 100 дБ (виброскорость не превышает 92 дБ)

Предельно допустимый уровень напряженности электрического поля, создаваемый маслоизготовнтелем на рабочем месте в производственном помещении, не превышает 5 кВ/м.

Вода, используемая для бытовых и технологических нужд, связанных с производством продукции (в том числе приготовление моющих и дезинфицирующих растворов, мойка и споласкивание оборудования, приготовление технологического пара), должна соответствовать требованиям.

Технология обработки деталей маслоизготовителя МП-1000

Зубчатые колеса при работе зубчатых колес происходит износ зубьев, их излом, появляются трещины в венце, ступицах, изнашиваются грани шпоночных канавок, а также посадочные поверхности вала и отверстия. Изношенные зубья восстанавливают наплавкой твердых сплавов с последующей обработкой на долбежных, строгальных, зубофрезеровачных, шлифовальных и других станках. Сломанные зубья восстанавливают наплавкой металла или установкой ввертышей, наплавкой на них металла и обработкой на станках. Профиль зуба при обработке контролируют по шаблону. Трещины в ступицах чугунных колес обычно заваривают, а для уплотнения на ступицы напрессовывают в горячем состоянии хомуты или бандажи. Изношенные зубчатые колеса, восстановление которых экономически нецелесообразно, заменяют новыми. Новые или восстановленные зубчатые колеса напрессовывают на валы прессом или ударами молотка через мягкую прокладку. После сборки проверяют межцентровое расстояние, степень прилегания рабочих поверхностей зубьев, радиальное и торцевое биение зубчатых колес и боковой зазор зацепления. Правильность зацепления проверяют по пятну касания. Для этого зубья ведущей шестерни смазывают тонким слоем краски и проворачивают передачу несколько раз. При этом на зубьях ведомого колеса появляются пятна касания, отпечатки, по расположению которых определяют правильность зацепления. В правильно собранной передаче пятна располагаются в средней части боковой поверхности зубьев по их высоте и длинне. При плохом контакте поверхностей зубьев доводку производят шабрением, притиркой абразивными порошками и пастами, приработкой зубчатых колес с маслом под нагрузкой.

Нормативная

работа зубчатых колес при данной окружной

скорости в значительной степени зависит

от правильности очертания и относительного

положения боковых поверхностей зубьев.

Точность зацепления зависит от способа

изготовления колес. Для тихоходных

передач иногда применяют колеса с литыми

и без литых с последующей обработкой

зубьями. В большинстве случаев колеса

Нормативная

работа зубчатых колес при данной окружной

скорости в значительной степени зависит

от правильности очертания и относительного

положения боковых поверхностей зубьев.

Точность зацепления зависит от способа

изготовления колес. Для тихоходных

передач иногда применяют колеса с литыми

и без литых с последующей обработкой

зубьями. В большинстве случаев колеса

имеют зубья, полученные в процессе механической обработки. Различают две стадии обработки зубьев нарезание и отделочные работы. Основными способами нарезания зубьев являются копирование и обкатка.

Копирование заключается в прорезании впадин между зубьями при помощи дисковой или пальцевой фрезы, имеющие тоже очертание режущей части, что и впадина между зубьями. После прорезания одной впадины колесо поворачивают на угол, соответствующий шагу колеса, и процесс повторяется. Обкатка производится режущим инструментом – долбяком, долбяку и нарезной головке сообщают такое относительное движение, вращение, как если бы они были парными зубчатыми колесами. Но кроме вращения долбяк совершает возвратно – поступательные движения вдоль своей оси и острыми режущими кромками зубьев вырезают впадины на заготовке. Нарезание долбяком применимо для изготовления колес, как с внешним зацеплением так и с внутренним. Для обработки зубьев по способу обкатки используют так же черновую фрезу, имеющую в сечении, перпендикулярном к витку, форму зубчатой рейки. В процессе обработки колесо и фреза вращаются одновременно и непрерывно так, как если бы это колесо уже имело зубья, входящие в зацепление с зубьями рейки, фрезы. При этом режущие кромки фрезы вырезают впадины на колесе. Кроме того, для нарезания зубьев способом обкатки применяют режущий инструмент, называемый инструментальной рейкой или гребенкой. Отличие от нарезания червячной фрезой состоит лишь в том, что инструмент имеет только возвратно – поступательное движение. Материалы для изготовления зубчатых колес выбирают в зависимости от требований, предъявляемых к габаритам и весу передачи, от применяемой точности и способа изготовления от величины окружной скорости. В основном для этой цели используют сталь, реже чугун. Сталь легче обрабатывать с требуемой точностью, она обладает сравнительно высокой прочностью и высоким сопротивлением истиранию. В необходимых случаях механические качества сталей, идущих

на

изготовление зубчатых колеc,

повышают термической и термохимической

обработкой. Для изготовления зубчатого

колеса берем заготовку из материала

СТ-10 диаметром 200мм и ширенной 80мм. Оборудование. Фрезерный станок 6Р82,

Приспособления делительная головка

УДГ40 задняя бабка. Режущий инструмент

Оборудование. Фрезерный станок 6Р82,

Приспособления делительная головка

УДГ40 задняя бабка. Режущий инструмент

фреза

диаметром 80мм, модуль м-8 материалом

фрезы R-18.

Измерительный инструмент штангель

циркуль.

фреза

диаметром 80мм, модуль м-8 материалом

фрезы R-18.

Измерительный инструмент штангель

циркуль.

|

Номер операции |

Наименование и краткое содержание операции, технологические базы |

Станок |

|

001 |

Токарная Обтачивание поверхностей наружного контура, зенкерование (растачивание) с одной стороны детали. Технологическая база- наружный диаметр венца колеса и торец |

Токарный многошпиндельный полуавтомат |

|

002 |

Токарная Обтачивание поверхностей контура, зенкерование ( растачивание) базового отверстия. Технологическая база – наружный диаметр венца колеса и торец после обтачивания на первой операции ( торцовую поверхность венца метить для протяжной операции) |

Токарный многошпиндельный полуавтомат |

|

003 |

Протяжная Протягивание базового отверстия |

Протяжной |

|

004 |

Токарная Обработка наружного контура зубчатого колеса. Технологическая база – шлицевое отверстие колеса |

Токарный многорезцовый |

|

005 |

Контрольная – промежуточный контроль |

|

|

006 |

Зубофрезерная Фрезерование зубьев зубчатого колеса. Технологическая база – шлицевое отверстие и торец ступицы, а для последующих деталей комплекта – установочное кольцо (при необходимости) и торцовые поверхности венца колеса |

Зубофрезерный полуавтомат |

|

007 |

Зубозакругляющая (при необходимости) Закругление зубьев с одной стороны. Технологическая база – шлицевое отверстие и торец ступицы колеса |

зубозакругляющий |

|

008 |

Зубозакругляющая Закругление зубьев с другой стороны. Технологическая база – шлицевое отверстие и торец ступицы колеса |

зубозакругляющий |

|

|

Зачистная Зачистка заусенцев и мойка |

Автомат зачистки и мойки Э1133А |

|

010 |

Шевингование Шевингование зубьев колеса. Технологическая база – шлицевое отверстие и торец ступицы |

Шевинговальный автомат |

|

011 |

Моечная – мойка деталей |

Моечный агрегат |

|

012 |

Контрольная – промежуточный контроль |

|

|

013 |

Термическая обработка ( при необходимости)

|

|

|

014 |

Калибровочная (при необходимости) Калибровать шлицевые поверхности. Технологическая база – торец ступицы колеса |

Калибровочный автомат |

|

|

Зубообкатная (при необходимости) Обкатка зубьев колеса. Технологическая база- шлицевое отверстие и торец ступицы колеса |

Зубообкатной автомат |

|

016 |

Внутришлифовальная Шлифование базового отверстия. Технологическая база-эвольвента зубьев и торец ступицы колеса |

Внутришлифоваль- ный |

|

017 |

Моечная – мойка деталей |

Моечный агрегат |

|

018 |

Контрольная – окончательный контроль |

|

Проектирование

электрооборудования для подключения

маслоизготовителя МП-1000

Проектирование

электрооборудования для подключения

маслоизготовителя МП-1000

8.1 Расчёт номинального тока маслоизготовителя МП-1000

Марка двигателя – АИР 100L6

Мощность электродвигателя 2,2кВт

Частота вращения 1000 об/мин

Коэфициент полезного действия 81%

Номинальный коэффициент мощности Cosφ=0,74

Масса 26 кг

Номинальный ток электродвигателя трехфазного тока: Iн=1000*Rн*β/√(ηн*Uн*cosφн)

Rн - номинальная мощьность электродвигателя = 2,2 Квт

Uн – номинальное напряжение электродвигателя = 380В

ηн – номинальный коэффициент полезного действия двигателя=81%/100=0,81

Номинальный коэффициент мощности Cosφ=0,74

β – коэфициент загрузки (0,9-0,95)

Iн=1000*2,2*0,9/√(0,81*380*0,74)=1980/√22,8=1980/15,1=131,1А

8.2 Подбор пусковой, защитной аппаратуры, кабеля, заземление, зануление маслоизготовителя МП-1000

Расчет и подбор плавких вставок

Расчитываются и подбираются плавкие вставки предохранителей. При выборе плавких вставок для защиты асинхронных электродвигателей необходимо учитывать, что пусковойток двигателя в 5-7 раз больше номинального. Поэтому плавкую вставку по номональному току выбирать нельзя, т.к. она при пуске электродвикателя перегорит.

Для асинхронных электродвикателей с коротким замкнутым ротором при небольшой частоте включения и лёгких условиях пуска (tпуск=5-10˚С) номинальный ток плавкой вставки определяется:

Iпл.вст.≥0,4*Iпуск

где: Iпуск-пусковой ток электродвигателя.

По расчётным номинальным токам плавких вставок Iпл.вст. подбирается тип предохранителя и его номинальный ток из таблицы методических указаний.

Принимаем предохранители ПР-2, номинальный ток предохранителя 200 А, номинальный ток плавких вставок 160 А.

Подбор кнопочных станций

Для пуска и остановки асинхронных двигателей применяются кнопки управления, которые можно подобрать из таблицы методических указаний. Марка принимаемой кнопочной станции КУ-1110А, напряжение переменного тока 380В, длительн. ток 5.

Подбор кабеля и его прокладка

Сечение проводов и кабелей для ответвления к двигателю с короткозамкнутым ротором во всех случаях выбираются по условию нагревания, по нормативному току двигателя.

При выполнении электропроводок в стальных трубах во влахных помещениях широко применяются одножильные алюминевые провода марки АПРТО – с резиновой изоляцией, а также кабели АВРГ, АВВ, АВП.

Провода и кабели с медными жилами реомендуется применять тольго в крайней необходимости, учитывая их большую стоимость.

Для проводов и кабелей, используемых при сооружении внутренних проводок, регламентированы допустимые токовые нагрузки. Принимаем сечение провода 50мм2, токовая нагрузка при прокладке проводов в одной трубе двухжильных 140А.

После подбора проводов описывается способ их прокладки от щита управления к двигателям. Прокладка силовойпроводки может осуществляться в стальных трубках по воздуху, по стенкам, колоннам, в трубках под полом.

При

прокладке силовой проводки под полом

во влажных цехах труба должна быть

герметичной; вывод трубы из-под пола

должен быть выше пола на 100-200 мм; труба

может входить снизу в  коробку

подключения провода к клеммам двигателя.

Соединение подвесного провода с клеммами

двигателя может осуществляться с помощью

резинового, полихлорвинилового или

металлического рукава. Соединения вводо

провода должно быть герметичным и инее

пропускать влагу.

коробку

подключения провода к клеммам двигателя.

Соединение подвесного провода с клеммами

двигателя может осуществляться с помощью

резинового, полихлорвинилового или

металлического рукава. Соединения вводо

провода должно быть герметичным и инее

пропускать влагу.

Диаметр труб для прокладки изолированных проводов можно принять из таблицы методических указаний. Принимаем диаметр труб 2 дюйма.

Заземление

и зануление установки

Заземление

и зануление установки

После монтажа электросиловой сети к двигателям производится заземление электроустановок.

Заземление двигателей осуществляется медным проводом сечением не менее 4 мм2, чтобы его сопротивление не превышало 4 ОМ.

Одновременно с заземлением необходимо производить зануление. Зануление обеспечивает надёжное автоматическое отключение участка сети, на котором произошло замыкание.

При монтаже электросиловой сети необходимо прокладывать четыре провода и обязательно нулевой провод соединять с корпусом двигателя, машины, электроприёмника.

8.3 Техника безопасности при монтаже электрооборудования

-

Наименование процессов и операций

Описание методов и приемов выполнения электромонтажных работ

Механизмы, инструменты, приспособления

Мероприятия по охране труда

Приемка от строительной организации помещения или открытой площадки под монтаж оборудования

К моменту приемки помещения РУ ДТП под монтаж должны быть выполнены следующие строительные и отделочные работы: Швы, стыки и борозды в строительных основаниях и конструкциях тщательно заделаны. Стены и потолки побелены и окрещены. Кабельные каналы отделаны и перекрыты. Установлены закладные конструкции и заземлены. В стенах по проекту оставлены и отделаны проемы для шинных вводов. Уложены трубы для прокладки кабелей. Оставлены монтажные проемы (при необходимости). Окна застеклены и ограждены металлической сеткой. Площадка перед помещением РУ и КТП спланирована. Закончены работы по гидроизоляции. Установлены типовые замки. Помещение очищено от мусора.

Помещения закрытых РУ должны быть освобождены от опалубки, строительных лесов, подмостей и очищены от строительного мусора. Все кабельные каналы должны быть чистыми и закрытыми. В помещениях не должно быть вредных для здоровья рабочих сквозняков. Сверление и пробивку отверстий в кирпиче и бетоне необходимо производить в предохранительных очках из небьющегося стекла. Использование собственного веса тела для дополнительного давления на инструмент запрещается. К работе с пиротехническим инструментом допускаются лица: не моложе 18 лет, прошедшие медицинский осмотр, обученные и прошедшие проверку знании. Монтажники при себе должны иметь удостоверение на право производства работ с пиротехническим инструментом. Удостоверение действительно только для монтажной организации, выдавшей его. Все работы, ведущиеся с пиротехническим инструментом, выполняются по наряду-допуску.

Транспортировка

Приемка

электрооборудования под монтаж

Транспортировка

Приемка

электрооборудования под монтажДоставка оборудования в монтажную зону является обязанностью заказчика перемещение его в пределах монтажной зоны (на расстоянии до 100 м) производится электромонтажной организацией. Транспортировка без толчков, только в вертикальном положении, кантовать и бросать ящики с камерами запрещается Оформляется двухсторонним актом. Дефекты и некомплектность оборудования фиксируется двухсторонним актом с участием заказчика.

Автокран Канат капроновый 100 м. Электролебедка 4. Стропы

При выполнении электросварочных работ необходимо надежно заземлять металлический корпус и вторичную обмотку трансформатора. Перед началом работы в монтажной зоне мастер (прораб) обязан подробно ознакомить электросварщика с характером работы. При работе с повышенной опасностью мастер (прораб) обязан оформить наряд- допуск на выполнение работ, провести инструктаж в котором требуется разъяснить и показать: место установки эл. сварочного аппарата; способ заземления; характер работы по выполнению электрической дуговой сварки и безопасные приемы ее выполнения; ограждение мест сварки; обязанности и место нахождения подсобного рабочего; место нахождение телефона дежурного электромонтера по строительной площадке. Грузоподъемные машины, монтажные механизмы, такелажные приспособления должны соответствовать характеру выполняемой работы, и быть

в исправности. Запрещается рабочим находиться в зоне действия или под стрелой грузоподъемных механизмов. Погрузочно-разгрузочные работы кранами производить под непосредственным руководством ответственных лиц за безопасность перемещения грузов кранами. Строповку грузов производить обученными и аттестованными стропальщиками.

Первая

стадия электромонтажных работ

-

заготовительные монтажные работы,

исключающие после приемки помещения

или открытой площадки под монтаж

повреждение строительных оснований

Первая

стадия электромонтажных работ

-

заготовительные монтажные работы,

исключающие после приемки помещения

или открытой площадки под монтаж

повреждение строительных основанийНа первой стадии электромонтажных работ должны быть закончены:

1. Установка конструкций привариваемых к закладным деталям. 2. Монтаж внутренней и наружной сети заземления и присоединения вводов от заземлителей к закладным конструкциям для установки камер и КТП. 3. Монтаж сети общего освещения помещений распредустройств На второй стадии

Электроперфоратор Сварочный аппарат

При монтаже щитов, пультов, панелей их устойчивость до окончательного закрепления необходимо

009

009 015

015