- •П.Н.Рудовский Задания и методические указания

- •Содержание курсового проекта

- •2. Методические указания по выполнению заданий курсового проекта

- •3. Задания на курсовой проект

- •Описание механизма

- •Описание механизма

- •Описание механизма

- •Описание механизма

- •Описание механизма

- •Синхронная частота вращения двигателя – 1000 об/мин.

- •Описание механизма Механизм привода строгального станка

- •Описание механизма

- •Тестомесилка Описание механизма

- •Вариант 18

- •Тестомесилка Описание механизма

- •Описание механизма

- •Описание механизма

- •Трясильная машина Описание механизма

- •Методические указания по выполнению заданий курсового проекта ….... 3

- •Системные требования:

Министерство образования и науки Российской Федерации

Костромской государственный технологический университет

Кафедра теоретической механики и сопротивления материалов

П.Н.Рудовский Задания и методические указания

по выполнению курсового проекта по дисциплине

«Механика» для студентов специальности 22.03.

Кострома, 2004

УДК 531 (015)

Рудовский П.Н. Задания и методические указания по выполнению курсового проекта по дисциплине «Механика» для студентов специальности 22.03.-Кострома: Изд-во КГТУ, 2004. - 31 с.

В методических указаниях приведены варианты заданий, изложены общие требования к содержанию курсового проекта и даны рекомендации по его выполнению и оформлению.

Рецензент: заведующий кафедрой ТММ и ПТМ КГТУ

д.т.н., профессор С.Е.Проталинский

Рассмотрено и рекомендовано к изданию редакционно-издательским советом КГТУ 10.01.2004 г.

Костромской государственный технологический университет, 2004

Содержание курсового проекта

Для выполнения курсового проекта студенту выдается задание, содержащее:

-

структурную схему механизма,

-

основные соотношения между длинами звеньев,

-

кинематическую схему привода,

-

синхроннную частоту вращения двигателя привода,

-

график изменения силы полезного сопротивления за цикл работы механизма,

-

длительность цикла работы механизма (или параметр, позволяющий его рассчитать),

-

величину перемещения выходного звена за цикл работы механизма.

В процессе выполнения курсового проекта студент должен:

-

Провести кинематический анализ механизма заданной структуры для произвольной длины звеньев. Кинематический анализ выполняется в виде программы для ЭВМ, исходными данными для которой являются вводимые пользователем постоянные параметры кинематической схемы, а выходными -анимация механизма и графики скоростей и ускорений точек механизма за цикл его работы. Программа должна проверять условие существования механизма во всех его положениях, с соответствующими сообщениями в случае его нарушения.

-

Провести силовой анализ механизма структуры для произвольной длины звеньев. Результаты представляются в виде графиков изменения проекций реакций в кинематических парах и момента на ведущем звене за цикл работы механизма.

-

Провести расчеты привода механизма.

-

Рассчитать и разработать конструкцию одной из передач привода (по указанию преподавателя). Результат разработки представляется в виде чертежа на магнитном носителе.

2. Методические указания по выполнению заданий курсового проекта

Рассмотрим подробнее особенности выполнения этапов задания.

-

Кинематический анализ механизма

-

Принять условные длины звеньев, использую рекомендации об их соотношении, и принять прямоугольную систему координат.

-

Получить формулы для расчета координат всех кинематических пар механизма и центров тяжести звеньев в функции угла поворота ведущего звена. В большинстве случаев механизм, предлагаемый в курсовом проекте, состоит из групп Ассура 1 класса II порядка типа ВВВ, ВПВ или ВВП. Алгоритмы расчета положения звеньев таких групп рассмотрены в [1]. Соответствующие формулы могут быть получены студентами самостоятельно.

|

|

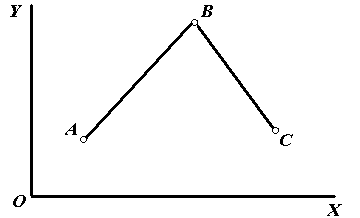

Так для группы ВВВ (рис. 1) координаты точки В при известных координатах внешних шарниров группы А и С могут быть найдены как координаты точки пересечения окружности радиусом АВ с центром в точке А и окружности радиуса ВС с центром в точке С. |

|

Рис.1 |

|

|

|

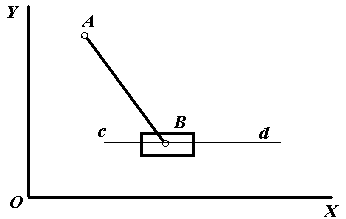

Для группы ВВП (рис.2) координаты шарнира В, могут быть получены как координаты точки пересечения окружности радиуса АВ с центром в точке А и прямой cd, вдоль которой движется ползун. |

|

Рис. 2 |

|

|

|

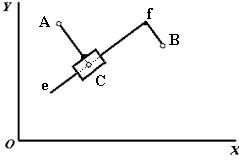

Для группы ВПВ (рис. 3) координаты ползуна С могут быть найдены как координаты точки касания прямой ef и окружности радиуса АС с центром в точке А. Для составления системы уравнений следует поместить начало координат в точку В и использовать нормальное уравне-ние прямой ef . |

|

Рис. 3 |

|

Большинство звенья считаются прямыми стержнями с массой, равномерно распределенной по длине, поэтому центр тяжести таких звеньев расположен посередине звена. Если звено представляет собой плоский треугольник, центр тяжести его располагается на пересечении медиан.

-

Используя формулы предыдущего пункта, разработать программу анимации изображения механизма. Для иллюстрации работы программы анимации в расчетно-пояснительной записке приводится совмещенное изображение кинематической схемы в шести положениях.

-

На основании результатов работы программы анимации определить ход выходного звена механизма в условных единицах. А далее, зная из задания реальный его ход, рассчитать масштаб построения и, используя его, рассчитать реальные длины звеньев механизма.

-

Используя полученные в результате анимации проекции координат точек механизма, рассчитать скорости, ускорения точек механизма и угловые скорости и ускорения звеньев.

Поскольку при анимации были рассчитаны координаты всех точек механизма через достаточно малые интервалы изменения угла поворота входного звена Δφ1, то скорости и ускорения соответствующих точек можно рассчитать по приближенным формулам.

![]() ,

,

![]() , (1)

, (1)

![]() ,

,

![]() , (2)

, (2)

где vx, vy, ax, ay- проекции скорости и ускорения точки на соответствующие оси

координат;

xi-1, yi-1, xi, yi, xi+1, yi+1 – координаты точки в трех следующих одно за другим

положениях;

Δt – интервал времени, за который входное звено поворачивается на угол Δφ1.

Аналогичным образам можно определить угловые скорости и ускорения звеньев.

Для звена АВ проекции относительной скорости точки В при движении ее относительно точки А в i-том положении можно рассчитать как

![]() ,

,

![]() ,

(3)

,

(3)

где vАx, vАy, vВx, vВy - проекции скорости точек А и В на соответствующие оси

координат.

Тогда угловая скорость звена АВ в этом положении будет

![]() ,

(4)

,

(4)

где АВ – длина звена,

Аxi, Ayi, Bxi, Byi – координаты точек А и В в i-том положении.

Угловое ускорение звена АВ можно рассчитать по приближенной формуле

.

(5)

.

(5)

Результаты кинематического анализа выводятся в виде графиков зависимости проекций соответствующих величин на оси принятой системы координат от угла поворота входного звена.

-

Силовой анализ механизма

-

Зная реальные длины звеньев, принять конструктивно размеры их сечения.

-

На основании данных о размерах звеньев считая, что они изготовлены из стали (плотность 7800 кг/м3), рассчитать их массы и моменты инерции массы. (Для звеньев, вращающихся вокруг неподвижной точки, момент инерции массы рассчитывается относительно оси, проходящей через эту точку. Для звеньев, совершающих плоскопараллельное движение, момент инерции массы рассчитывается относительно оси, проходящей через центр масс звена). В большинстве случаев звенья механизма в рамках настоящего курсового проекта представляют собой стержни или треугольные пластинки. Для этих случаев момент инерции массы может быть определен по формулам, приведенным в таблице 1.

Таблица 1

Формулы для определения момента инерции масс

|

|

|

|

|

|

|

|

|

-

Зная линейные ускорения центров масс звеньев и их угловые ускорения, а также инерционные характеристики звеньев, рассчитать силы инерции, и моменты инерционных сил.

-

Изобразить кинематическую схему механизма с нанесенными на ней силами тяжести звеньев, силами инерции и моментами инерционных сил, а также силой полезного сопротивления, реакциями в кинематических парах и движущим моментом сил на ведущем звене.

-

Составить систему уравнений кинетостатики. Уравнения кинетостатики составляются последовательно для каждого звена, начиная от выходного, того, к которому приложена сила полезного сопротивления. Уравнения кинетостатики для каждой группы Ассура представляют собой самостоятельную систему, которая может решаться отдельно от полной системы уравнений кинетостатики. Результатом ее решения будут проекции реакций в кинематических парах и движущий момент на ведущем звене.

Дополнить программу кинематического анализа решением системы уравнений кинетостатики для всех положений механизма, использовавшихся для его анимации.

Результаты силового анализа выводятся в виде графиков зависимости проекций соответствующих величин на оси принятой системы координат от угла поворота входного звена.

-

Расчеты привода механизма

-

Используя полученные ранее сведения о движущем моменте и данные об угловой скорости входного звена и кинематической схеме привода, рассчитать требуемую мощность двигателя и подобрать двигатель соответствующей мощности с заданной синхронной частотой вращения.

-

Провести кинематический расчет передачи с разбивкой общего передаточного отношения на частные.

-

Расчет и конструирование одной из передач привода

В зависимости от варианта задания может быть предложен расчет и проектирование редуктора или ременной передачи с фрикционной муфтой.

При проектировании редуктора

-

Провести предварительный (проектный) расчет валов редуктора;

-

Выбрать подшипники и манжетные уплотнения;

-

Провести расчет деталей передачи (шестерни, колеса, червяка, червячного колеса) на усталостную прочность по контактным напряжениям и напряжениям изгиба;

-

Провести геометрический расчет деталей передачи;

-

Рассчитать основные элементы корпуса редуктора;

-

Обосновать систему смазки зубчатых колес и подшипников, выбрать смазочные материалы;

-

Разработать конструкцию редуктора, в которой, кроме основной функции, предусмотреть возможность периодического осмотра зубьев передачи, замены масла и консистентной смазки подшипников, контроль уровня масла, выравнивание давления воздуха в полости редуктора при его нагреве, элементы для механизированной транспортировки всего редуктора и крышки, центрирование крышки корпуса относительно корпуса при разборке-сборке редуктора, механизацию съема крышки при разборке редуктора;

-

Провести проверочный расчет валов и подшипников.

При проектировании управляемой фрикционной муфты

-

Провести предварительный (проектный) расчет вала;

-

Выбрать подшипники и манжетные уплотнения;

-

Принять основные параметры рычажной системы передачи управляющего усилия от педали к дискам фрикционной муфты;

-

Провести силовой расчет дисков фрикционной муфты;

-

Рассчитать основные элементы корпуса муфты;

-

Разработать конструкцию управляемой фрикционной муфты, в которой кроме основной функции, предусмотреть возможность периодического осмотра и замены фрикционных элементов, регулировку момента начала торможения ведомого диска при расцеплении муфты, смазку подшипников и элементов перемещения фрикционных дисков, натяжение ремня привода швейной машины;

-

Провести проверочный расчет валов, подшипников и штифта крепления ведомого диска;

-

Провести расчет клиноременной передачи.

Расчеты представляются в виде расчетно-пояснительной записки на бумажном и магнитном носителях оформленной согласно требованиям, изложенным методических указаниях [2].

Чертежи и программы кинематического и силового расчетов механизма представляются на магнитном носителе.