- •4. Механизация и автоматизация процессов при производстве земляных работ

- •4.1. Виды земляных сооружений

- •4.2. Способы разработки грунтов

- •4.3. Свойства грунтов, влияющие на трудность их разработки

- •4.4. Рабочие органы землеройных машин и их взаимодействие с грунтом

- •4.6. Рабочие органы машин для разработки грунтов

- •4.5. Общая классификация машин и оборудования для разработки грунтов

- •5. Одноковшовые экскаваторы

- •5.1. Общие сведения

- •5.2. Строительные гидравлические экскаваторы

- •5.3. Гидравлические экскаваторы с рабочим оборудованием прямая лопата

- •5.4. Рабочее оборудование прямого копания экскаваторов с гибкой подвеской.

- •5.5. Проектирование забоев и проходок для экскаваторов с прямой лопатой

- •5.6.Драглайны. Основные конструктивные параметры.

- •5.7. Проектирование забоев и проходок драглайнов

- •6. Землеройно-транспортные машины

- •6.1. Общие сведения

- •6.2. Скреперы

- •6.3. Тяговые расчеты при работе скрепера

- •6.4. Технологические схемы движения скрепера при разработке грунта

- •6.5. Расчет технической производительности скрепера

- •Бульдозеры

- •Расчет производительности бульдозера

- •6.8. Автоматизация управления землеройно-транспортными машинами

6.5. Расчет технической производительности скрепера

Техническую производительность скреперов, как и производительности любой цикличной машины, определяют как

Пт = 3600ּqּkH ּ кв / ( tЦּкР ), (6.10)

где q — геометрическая вместимость ковша, м3; kн — коэффициент наполнения ковша (в среднем для скреперов без толкачей при разработке песков — 0,6...0,9; глин — 1... 1,1; супесей и суглинков — 1,1... 1,2; черноземов — 1,1... 1,25); tц — продолжительность рабочего цикла, с; kр — коэффициент разрыхления грунта в пределах 1.08 - 1.32; кв - коэффициент использования скрепера во времени в пределах 0.85 - 0.9.

Продолжительность рабочего цикла складывается из следующих величин

tЦ = tзап + tтрансп + tразгр + tпор.пробег + tпп + 2 t поворота (6.11)

При расчете производительности скрепера следует иметь ввиду, что время транспортировки грунта ( tтрансп ), порожнего пробега ( tпор.пробег ), переключения передач ( tпп ) и продолжительность поворотов ( tповорта ) зависят от технологической схемы работы скрепера в зависимости от вида возводимого сооружения. В тоже время продолжительность заполнения ковша и его разгрузка могут быть рассчитаны соответственно следующим образом

tзап =

![]() =

=

![]() ;

tразгр =

;

tразгр =

![]()

![]() ;

(6.12)

;

(6.12)

где КП - коэффициент потерь грунта, создаваемых призмой волочения и находящийся в пределах 1.2 - 1.5; h - толщина срезаемой стружки; b - ширина ковша скрепера; V3 - скорость скрепера при заполнения ковша, которая в среднем составляет 0.65 - 0.8 паспортной скорости тягача на первой передачи; h’ - толщина слоя отсыпаемого грунта; Vp - скорость скрепера при отсыпки грунта в среднем составляет 0.75 паспортной скорости; ℓзап - длина хода скрепера при заполнения ковша; ℓразгр - длина разгрузки грунта.

Эксплуатационная производительность скрепера может быть определена как

Пэ = ПТ ּ КВ, (6.13)

где КВ - коэффициент использования скрепера во времени (в среднем при расчете сменной, месячной и годовой производительности соответственно равен 0,8...0,9; 0,5...0,65; 0,4...0,5).

-

Бульдозеры

Основное назначение бульдозера - послойная разработка грунта с последующим его перемещением перед отвалом по поверхности земли на небольшие расстояния (до 150 м). Бульдозеры применяют для снятия плодородного поверхностного слоя грунта при подготовке строительных площадок, перемещения грунта в зону действия одноковшового экскаватора при погрузке его в транспортное средство или отвал, разработки неглубоких каналов с транспортированием грунта в отвалы, зачистки пологих откосов, сооружения насыпей из резервов. Бульдозеры могут быть использованы для выполнения планировочных работ, при зачистке оснований под фундаменты зданий и сооружений и планировке площадей и трасс. Кроме того, они могут применяться при устройстве и содержании в исправности подъездных дорог, въездов на насыпи и выездов из выемок. Бульдозеры пригодны для разработки грунта на косогорах, обратной засыпке траншей и пазух фундаментов, разравнивания грунта в отвалах; штабелирования и перемещения сыпучих материалов. Повсеместно бульдозеры используются при проведении подготовительных работ для валки отдельных деревьев, срезки кустарника, корчевки пней, удаления камней, расчистки поверхностей от мусора, снега; вскрышных работ, а также использования их в качестве толкачей скреперов. Эффективность работы бульдозера в значительной мере зависит от проходимости базового трактора и его тягово-сцепных свойств.

Бульдозеры классифицируют по номинальной силе тяги и мощности двигателей. При этом различают бульдозеры малогабаритные с силой тяги до 25 кН и мощностью до 45 кВт, легкие — 25... 135 кН и 45... 120 кВт, средние — 135...200 кН и 120... 150 кВт, тяжелые — 200...300 кН и 150...225 кВт и сверхтяжелые — более 300 кН и 225 кВт.

Бульдозерные отвалы как вспомогательное рабочее оборудование навешивают на пневмоколесные экскаваторы и другие машины для очистных и планировочных работ в составе рабочих процессов этих машин.

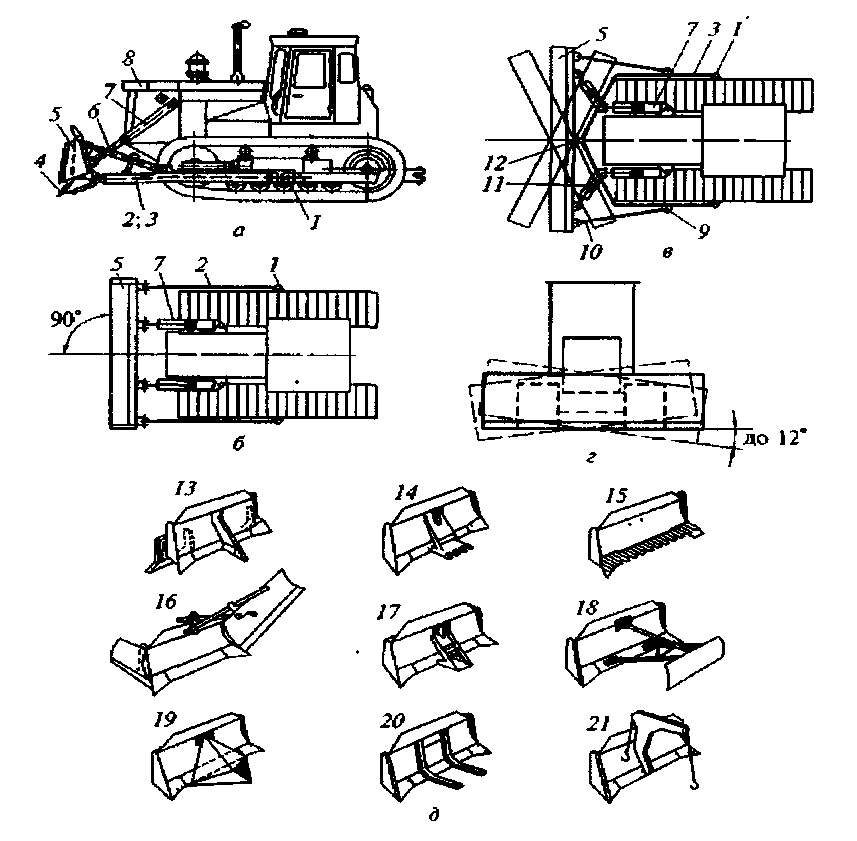

Бульдозер (рис.6.8,а) состоит из базового пневмоколесного или гусеничного трактора 8 и навесного рабочего оборудования в виде отвала 5 с цилиндрической рабочей поверхностью и ножами 4 в его нижней части. Ножи соединены с базовым трактором шарнирами 1 через два толкающих бруса 2 или универсальную раму 3 (рис.6.8, в), и гидравлической системы управления отвалом.

Отвал на толкающих брусьях (рис. 6.8, а и б) имеет боковые стенки и установлен режущей кромкой ножей перпендикулярно продольной оси машины. Наклон отвала в вертикальной плоскости регулируют раскосами б либо путем изменения их длины, либо положения места их крепления к отвалу или толкающим брусьям.

Рис. 6.8. Бульдозеры

а - вид сбоку; б - вид в плане на бульдозер с неповоротным отвалом; в - то же, с поворотным отвалом; г - перекос отвала; д - сменные рабочие органы.

Управляют отвалом при его переводе из транспортного положения в рабочее и наоборот одним (малогабаритные бульдозеры) или двумя гидроцилиндрами 7, питаемыми рабочей жидкостью от гидравлической системы базового трактора. Бульдозеры с таким отвалом, называемым неповоротным, используют, в основном, на послойной разработке грунтов. У некоторых моделей бульдозеров предусмотрена регулировка наклона отвала в вертикальной плоскости (перекос) гидроцилиндром, изменением длины одного раскоса или места его крепления (рис. 6.8, г).

Рабочий цикл бульдозера с неповоротным в плане отвалом состоит из операций копания грунта (его отделения от массива и накопления перед отвалом — образования призмы волочения), его транспортирования волоком перед отвалом к месту укладки, разгрузки отвала и возвращения машины на исходную позицию следующего рабочего цикла.

При копании бульдозер перемещается на рабочей скорости, обычно соответствующей первой передаче, с целью получить, возможно, большее тяговое усилие. Для сокращения продолжительности копания желательно предельно сокращать путь копания, для чего грунт следует разрабатывать с возможно большей толщиной стружки, которая в слабых грунтах обычно ограничена ходом поршня гидроцилиндра заглубления отвала, а в прочных грунтах — буксованием движителя.

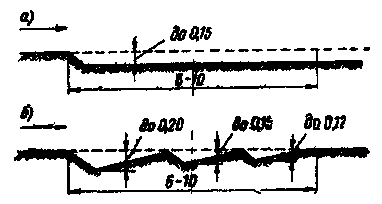

Основные операции бульдозера' резание и перемещение грунта, разгрузка и холостой ход. При резании грунта применяют прямоугольную и гребенчатую схемы (рис. 6.9). При гребенчатой схеме толщина стружки в процессе резания меняется несколько раз. Желательно резание и перемещение грунта производить под уклон, не превышающий 20°.

Рис. 6.9. Схема резания грунта бульдозером

а - прямоугольная; б - гребенчатая

Разработку грунта бульдозерами производят по прямой, боковой, ступенчатой и восьмерочной схемам.

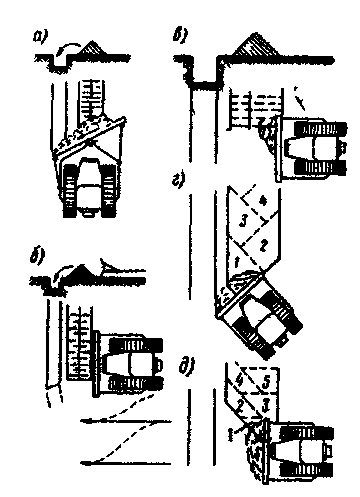

При схеме прямой разработки бульдозер, двигаясь прямолинейно, производит набор грунта, перемещает его, разгружает и возвращается задним ходом в исходное положение. Такая схема целесообразна при длине перемещения, равной 10—30 м на засыпке траншей (рис. 6.10) из отвалов, а также при устройстве небольших выемок.

Рис. 6.10. Способы засыпки траншей бульдозером

а - при движении машины вдоль траншеи; б и в - при движении машины поперек траншеи; г - то же, под углом 450 к оси траншеи; д - то же, под углом 45 и 900 к оси траншеи.

При возведении насыпей из боковых резервов может быть применена прямая схема разработки с промежуточным валом или без него. Между полосами оставляют призмы обвалования шириной до 0,6 м, снижающие потери грунта при его перемещении. Разработка грунта с промежуточным валом состоит в том, что грунт последовательно перемещают по полосам на определенном расстоянии и разгружают в промежуточные валы, расположенные один от другого на расстоянии 20—25 м. Такую операцию производят до тех пор, пока грунт не будет уложен в насыпь.

При схеме боковой разработки бульдозер в момент набора грунта движется параллельно отвалу, затем разворачивается на отвалы, разгружается и возвращается задним ходом в исходное положение. Эту схему применяют при планировке площадок со срезкой бугров и засыпке впадин и траншей.

При схеме ступенчатой разработки бульдозер набирает и транспортирует грунт в направлении, перпендикулярном оси земляного сооружения, отдельными полосами, соответствующими ширине отвала бульдозера. После разгрузки бульдозер возвращается задним ходом в другое место и снова производит набор грунта в полосы, параллельные первой полосе. Так осуществляется разработка грунта на всем участке.

Схему разработки по восьмерке применяют в том случае, когда насыпь находится между двумя выемками или выемка между двумя насыпями. В этом случае движение бульдозера в течение всего цикла происходит передним ходом. Эту схему применяют при расстояниях перемещения грунта свыше 50 м. Тип бульдозера выбирают в зависимости от объема работ, группы разрабатываемого грунта и рода работ. При небольших объемах применяют бульдозеры с отвалами длиной 1,3—3,5 м, установленными на тракторе мощностью до 100 л с. Для больших объемов земляных работ, а также для твердых грунтов применяют тяжелые бульдозеры с отвалом длиной до 4,5 м на тракторе до 250 л. с.

Для уменьшения потерь грунта при перемещении и с целью увеличения его объема к торцам отвала крепят открылки. Если открылков нет, потери грунта можно уменьшить, применив траншейный способ разработки. При этом способе бульдозером разрабатывают траншею глубиной до 0,5 м, и по ней перемещается грунт.

Желательно иметь постоянную толщину стружки на всем пути копания, что обычно реализуется только при разработке слабых грунтов. С повышением прочности грунта тяговая способность бульдозера может быть исчерпана в середине пути копания или недостаточной еще в начале копания. С учетом того, что по мере накопления грунта перед отвалом растут сопротивления формированию призмы волочения и ее передвижению волоком по ненарушенному грунту, грунт разрабатывают клиновым или гребенчатым способами.

При разработке весьма плотных грунтов, например, уплотненных транспортом или другими способами, внедрение ножа отвала в грунт оказывается практически невозможным. В этих случаях применяют отвалы с выступающим средним ножом или грунт предварительно разрыхляют. Весьма эффективно для таких условий применять навешенный в задней части базового трактора рыхлитель, или специальные сменные отвалы. Отвал 13 (рис. 6.8, д) оборудован одним передним и двумя задними зубьями. При движении машины задним ходом задние зубья прорезают в грунте прорези, а при последующем движении передним ходом грунт дополнительно разрыхляют передним зубом и захватывают отвалом.

Для взламывания асфальтовых покрытий при ремонте дорог применяют отвалы 14, оборудованные киркой в передней части. Мерзлые грунты разрабатывают отвалами 15 с гребенчатыми ножами или с установленными на ножах зубьями.

По завершении операции копания отвал устанавливают ножами на уровень земли и в таком положении бульдозер перемещают передним ходом на возможно большей скорости к месту отсыпки грунта. Во время транспортирования грунта часть его теряется по пути, ссыпаясь по сторонам отвала. Доля потерь зависит от вида грунта (наибольшие потери у несвязных, например, песчаных грунтов) и от дальности транспортирования. Эти потери не сказываются на производительности бульдозера, разрабатывающего выемку, поскольку производительность в этом случае определяют по объему вынутого из выемки грунта. В случае сооружения насыпи ее определяют по объему доставленного в насыпь грунта. Влияние потерь грунта при его транспортировании на производительность бульдозера в этом случае ощутимо. Так, при транспортировании грунтов I - III категории (кроме сухого песка) на расстояние 40 м сменная производительность бульдозера примерно в 2,2 раза выше, чем при транспортировании тех же грунтов на расстояние 100 м.

Эффективным средством снижения потерь грунта является сокращение дальности транспортировки. На большие расстояния грунт перемещают с устройством промежуточных валиков, траншейным способом или с применением нескольких бульдозеров. Способ транспортирования грунта с устройством промежуточных валиков заключается в том, что сначала грунт перемещают на 40...50 м, накапливая его в первом валике, из которого его перемещают во второй валик на такое же расстояние — к месту укладки.

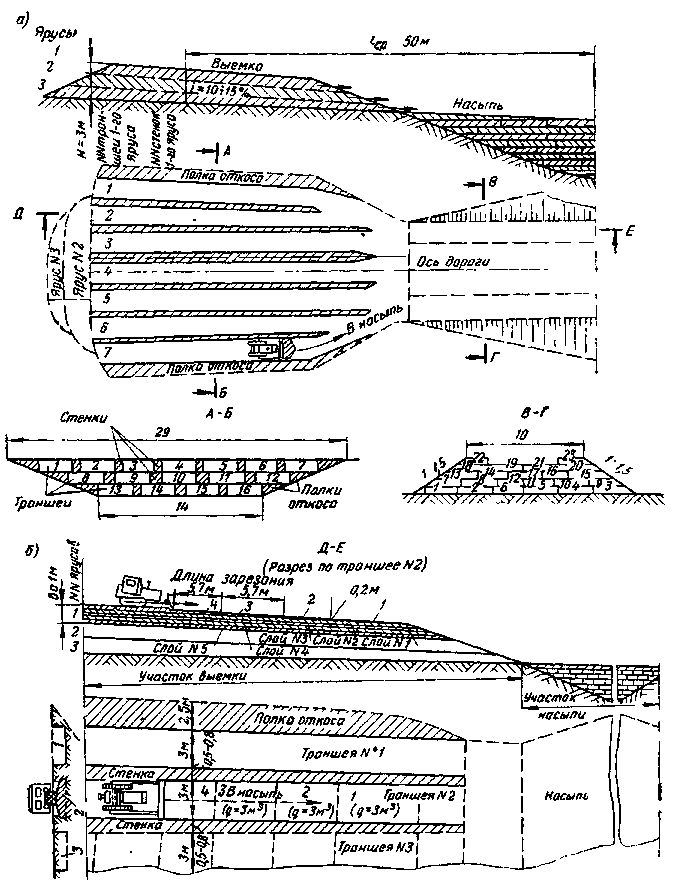

Рис. 6.11. Схема ярусно-траншейной разработки грунта бульдозером

а - план, продольный и поперечные профили выемки и насыпи; б - последовательность разработки траншеи бульдозером

При транспортировании грунта траншейным способом на всех рабочих циклах бульдозер перемещают по одной и той же трассе. Ссыпающийся по бокам отвала грунт образует валики, которые уменьшают потери грунта при последующих проходах бульдозера. Лучший эффект достигается при незначительном заглублении отвала в грунт вдоль трассы транспортирования и образовании таким образом неглубокой траншеи.

Транспортирование грунта одновременно несколькими бульдозерами применяют при достаточно широком фронте работ. При этом способе несколько бульдозеров передвигаются рядом с минимальными (до 0,5 м) зазорами между отвалами. Этот способ требует четкой координации движения всех машин с одинаковой скоростью, так как рассогласование скоростного режима равноценно по потерям грунта раздельной работе бульдозеров. Резервы и котлованы глубиной 2 м устраивают бульдозерами ярусно-траншейным способом (рис. 6.11), при котором выемку разбивают на ярусы высотой около 1 м. Траншеи разрабатывают с уклоном в сторону насыпи, равным 10—15%, оставляя грунт у будущих откосов и промежуточных полос шириной 0,5—0,8 м (для уменьшения потерь). Эти полосы грунта удаляют после образования траншеи.