- •4. Механизация и автоматизация процессов при производстве земляных работ

- •4.1. Виды земляных сооружений

- •4.2. Способы разработки грунтов

- •4.3. Свойства грунтов, влияющие на трудность их разработки

- •4.4. Рабочие органы землеройных машин и их взаимодействие с грунтом

- •4.6. Рабочие органы машин для разработки грунтов

- •4.5. Общая классификация машин и оборудования для разработки грунтов

- •5. Одноковшовые экскаваторы

- •5.1. Общие сведения

- •5.2. Строительные гидравлические экскаваторы

- •5.3. Гидравлические экскаваторы с рабочим оборудованием прямая лопата

- •5.4. Рабочее оборудование прямого копания экскаваторов с гибкой подвеской.

- •5.5. Проектирование забоев и проходок для экскаваторов с прямой лопатой

- •5.6.Драглайны. Основные конструктивные параметры.

- •5.7. Проектирование забоев и проходок драглайнов

- •6. Землеройно-транспортные машины

- •6.1. Общие сведения

- •6.2. Скреперы

- •6.3. Тяговые расчеты при работе скрепера

- •6.4. Технологические схемы движения скрепера при разработке грунта

- •6.5. Расчет технической производительности скрепера

- •Бульдозеры

- •Расчет производительности бульдозера

- •6.8. Автоматизация управления землеройно-транспортными машинами

-

Расчет производительности бульдозера

Эксплуатационную производительность бульдозера определяют по формуле

![]() (6.14)

(6.14)

где Пэ — эксплуатационная производительность в м3/смену; Т - продолжительность смены в ч; Q - объем грунта в плотном теле, перемещаемого бульдозером, в м3; кв - коэффициент использования времени, равный 0,85—0,90; tц - продолжительность цикла в сек.

Объем грунта в плотном теле, перемещаемого бульдозером, определяется по формуле

![]() (6.15)

(6.15)

где h - высота отвала в м; φ - угол естественного откоса грунта в град; ℓ —длина отвала в м; kp - коэффициент разрыхления, β - угол наклона в плане между продольной осью бульдозера и линией отвала (60—65°)

Продолжительность цикла tц в сек определяется по формуле

![]() (6.16)

(6.16)

где lр — длина пути резания в м,; lп — длина перемещения грунтов в м,; V1 — скорость движения бульдозера при резании грунта в м/сек; V2 — то же, при перемещении в м/сек; V3 —скорость обратного (порожнего) хода бульдозера в м/сек, tм — продолжительность переключения передач в сек; tц - продолжительность поворота бульдозера в сек; t0 - продолжительность опускание отвала в сек.

Для сокращения цикла необходимо уменьшить время, затрачиваемое на выполнение каждой операции. Это можно сделать путем совмещения таких операций, как подъем ножа с разравниванием и разгрузкой, а опускание ножа с переключением передач трактора и началом движения бульдозера задним ходом.

При разработке слабых грунтов производительность бульдозеров можно увеличить за счет использования дополнительных устройств к отвалам, изменяющих форму и объем последних (в 1,7 — 1,8 раз) в виде лобовых щитков, закрепляемых в верхней части отвала, уширителей и открылков на его боковых стенках.

Производительность можно повысить также за счет правильного выбора трассы транспортирования грунта, отдавая предпочтение движению под уклон. Влияние уклона на объем перемещаемого перед отвалом грунта иллюстрируется схемой (рис. 6.11), из которой следует, что при движении по пересеченной трассе переход от уклона к горизонтальному участку или последнего к подъему при одном и том же естественном откосе связан с неизбежными потерями грунта. При перемещении под уклон 10... 12° можно повысить выработку бульдозера по сравнению с движением по горизонтальной трассе на 30...40%, и наоборот, при движении на подъем до 100 производительность бульдозера снижается почти вдвое.

6.8. Автоматизация управления землеройно-транспортными машинами

Особенности рабочих процессов землеройно-транспортных машин (ЗТМ) затрудняют полную автоматизацию их управления без участия машиниста, в связи с чем в настоящее время автоматизированы те операции и рабочие движения этих машин, которые в наибольшей мере определяют производительность труда и эффективность их использования. В системах автоматического управления (САУ) ЗТМ обычно используют дискретные электронные системы на основе полупроводниковых элементов, обеспечивающих надежность работы системы за счет применения бесконтактных элементов. Они имеют сравнительно большой срок службы, малые габаритные размеры, потребляют небольшое количество энергии, работают от простых источников питания. САУ внедрены лишь на части отечественных ЗТМ, выпущенных в последние годы. Значительная часть ЗТМ не имеет такого управления.

В системах автоматического управления ЗТМ решаются задачи стабилизации углового положения ковша или отвала в продольном (относительно продольной оси машины) и поперечном направлениях, а также высотного положения режущей кромки.

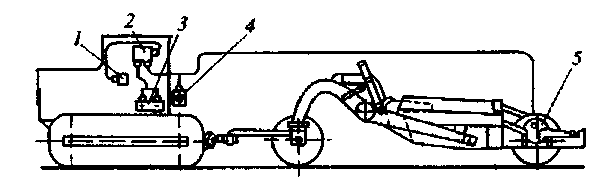

Рис. 6.12. Схема размещения приборов системы «Стабилоплан - 10» на скрепере

1 - блок управления; 2 - пульт управления; 3 - аккумуляторная батарея; 4 - гидрораспределитель; 5 - преобразователь углового положения.

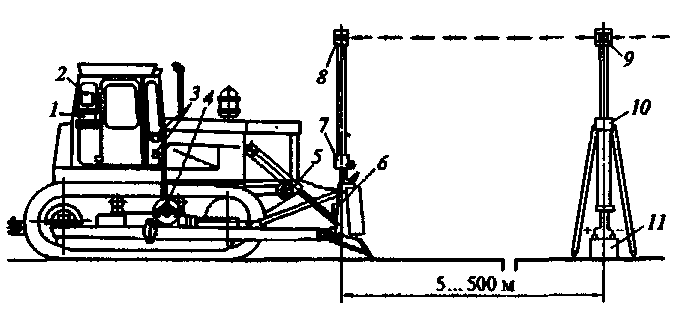

Рис. 6.13. Схема размещения приборов САУ отвалом бульдозера

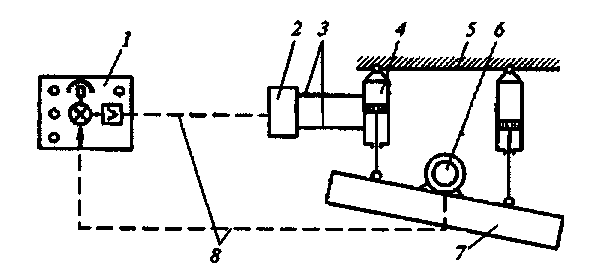

Рис. 6.14. Блок-схема САУ «Профиль - 10»

1 - блок управления; 2 - электрогидрозолотник с гидроблоком; 3 - гидролинии; 4 - управляемый гидроцилиндр; 5 - рама автогрейдера; 6 - датчик; 7 - отвал; 8 - электрическая проводка.

Кроме того, решается задача автоматической защиты двигателя от перегрузок. Стабилизация углового положения рабочего органа в продольном направлении осуществляется за счет использования маятниковых датчиков — преобразователей углового положения, устанавливаемых на продольно расположенных элементах рабочего органа (4 и 5— рис. 6.12 и 5— рис. 6.13).

Система автоматического управления «Стабилоплан-10» состоит из преобразователя углового положения 5 (рис. 6.12), пульта управления 2, аккумуляторной батареи 3, блока управления 7 и гидрораспределителя 4 с электрогидравлическим управлением. При отклонении ковша от заданного положения относительно горизонта маятник преобразователя подает электрический сигнал на блок управления, который после обработки последнего выдает команду электромагнитам гидрораспределителя гидравлической системы скрепера, управляющего гидроцилиндрами подъема и опускания ковша. При опускании ковша в процессе движения скрепера по неровной поверхности гидрораспределитель направляет рабочую жидкость в штоковые полости гидроцилиндров на подъем ковша, а при его подъеме — в их поршневые полости на опускание ковша.

Система стабилизации отвала бульдозера, являющаяся частью САУ «Комбиплан-10Л» (рис.6.13), работает в описанном выше режиме. Так же работает САУ поперечной стабилизации углового положения отвала с преобразователем 6.

Автоматические системы с маятниковыми преобразователями стабилизируют объект управления только по одному параметру, по углу отклонения от заданного положения. Если по каким-либо причинам ковш оказался на другом уровне, то дальнейшая стабилизация будет осуществляться относительно его нового положения, что не гарантирует стабилизацию по заданному уровню. Этого недостатка лишены копирные системы.

Так, в САУ отвала бульдозера «Комбиплан-10 Л» подсистемы продольной и поперечной стабилизации рабочего органа работают в автономном режиме, на который САУ переключается с пульта управления 1. При работе же в копирном режиме лазерный луч, исходящий из излучателя 9, питаемого от аккумуляторной батареи 11 и установленного на треноге 10 на расстоянии 5...500 м, воспринимается фотоприемным устройством 8 на штанге 7, закрепленной на отвале бульдозера. При смещении отвала по высоте, а вместе с ним и фотоприемного устройства на электромагниты гидрораспределителей 3 подается соответствующая команда, и гидроцилиндры перемещают отвал до восстановления заданного уровня. На базе одного лазерного излучателя могут работать несколько бульдозеров (до 10), оборудованных системой «Комбиплан-10 Л». Так же работает САУ ковша скрепера «Копир-стабилоплан-10», состоящая из описанной выше системы «Стабилоплан-10» и копирного устройства.

Для управления отвалом автогрейдера применяют САУ «Профиль-1» и «Профиль-2» и заменяющие их системы второго поколения «Профиль-10» и «Профиль-20». САУ «Профиль-1» и «Профиль-10» стабилизируют поперечные уклоны отвала, а САУ «Профиль-2» и «Профиль-20», кроме того — его продольные уклоны. При работе автогрейдера в автоматическом режиме с использованием САУ «Профиль-10» выходной сигнал датчика 6 (рис. 6.14), соответствующий поперечному положению отвала 7, сравнивается в полупроводниковом сравнивающем устройстве блока управления 1 с сигналом задатчика. При рассогласовании сигналов, превышающем зону нечувствительности системы, усилитель включает золотник 2, который соединяет напорную и сливную магистрали гидросистемы с соответствующими полостями управляемого гидроцилиндра 4.

САУ «Профиль-20» включает в себя два канала управления — стабилизации углового положения отвала в поперечном направлении и его высотного положения относительно копира. Датчик поперечной стабилизации устанавливают на поперечной балке тяговой рамы, а щуповый датчик — на одном конце отвала. Сигнал датчика при отклонении отвала от заданного уровня по высоте преобразуется в команду управления аналогично описанному выше устройству.

В последнее время некоторые модели автогрейдеров оборудуют САУ «Профиль-30», включающей в себя подсистему «Профиль-20», дополнительно оборудованную подсистемой стабилизации заданного курса движения автогрейдера путем воздействия на рулевое колесо. В рассматриваемые САУ включены также подсистемы, обеспечивающие защиту двигателя от перегрузки за счет снижения частоты вращения коленчатого вала. Для этого служит блок 2 (см. рис. 6.13), который в указанном режиме работы двигателя подает электрический сигнал на заглубление ковша, снижая тем самым его нагрузку.