Магнитопорошковый метод контроля

Магнитопорошковый метод контроля предусматривает следующие технологические операции:

-

подготовку изделия к контролю;

-

намагничивание изделия;

-

нанесение на изделие магнитного порошка или суспензии;

-

осмотр изделия;

-

разбраковку;

-

размагничивание.

1. Подготовка детали к контролю.

Подготовка детали к контролю заключается в очистке поверхности детали от отслаивающейся ржавчины, грязи, а также от смазочных материалов и масел, если контроль проводится с помощью водной суспензии или сухого порошка. Если поверхность детали темная и черный магнитный порошок на ней плохо виден, то деталь иногда покрывают тонким просвечивающим слоем белой контрастной краски.

2. Намагничивание детали.

Намагничивание детали является одной из основных операций контроля. От правильного выбора способа, направления и вида намагничивания, а также рода тока во многом зависит чувствительность и возможность обнаружения дефектов.

В зависимости от ориентации дефектов, подлежащих обнаружению, применяют намагничивание в одном, двух или в трех взаимно перпендикулярных направлениях (или применяют комбинированное намагничивание). Так, если дефект расположен вдоль направления магнитных силовых линий, то возмущение магнитного потока невелико, в то время как тот же дефект, расположенный перпендикулярно или наклонно к направлению магнитного потока, создает значительный поток рассеяния. Основные способы намагничивания и схемы их осуществления приведены в таблице 2.5

Таблица 2. Способы и схемы намагничивания изделий.

|

Вид намагничивания (по форме магнитного потока) |

Способ намагничивания |

Схема намагничивания |

|

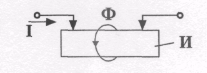

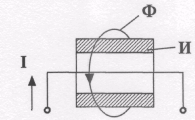

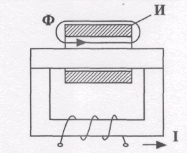

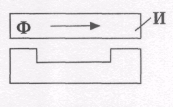

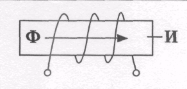

Циркулярное |

Пропусканием тока по всему изделию |

|

|

Пропусканием тока по контролируемой части изделия |

|

|

|

С помощью провода с током, помещаемого в отверстие изделия |

|

|

|

Путем индуцирования тока в изделии |

|

|

|

Продольное |

Постоянным магнитом |

|

|

Электромагнитом |

|

|

|

Намагничивающим соленоидом |

|

|

|

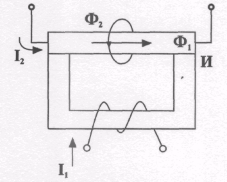

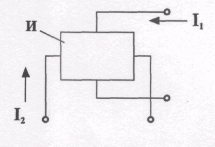

Комбинированное |

Пропусканием через изделие электрического и магнитного потока от электромагнита |

|

|

Пропусканием по изделию двух (или более) независимых токов во взаимно перпендикулярных направлениях |

|

|

|

Пропусканием тока по изделию и при помощи соленоида

|

|

3. Нанесение на поверхность детали магнитного индикатора (порошка или суспензии).

Оптимальный способ нанесения суспензии заключается в окунании детали в бак, в котором суспензия хорошо перемешана, и в медленном удалении из него. Однако этот способ не всегда технологичен. Чаще суспензию наносят с помощью шланга или душа. Напор струи должен быть достаточно слабым, чтобы не смывался магнитный порошок с дефектных мест. При сухом методе контроля эти требования относятся к давлению воздушной струи, с помощью которой магнитный порошок наносят на деталь. Время стекания с детали дисперсной среды, имеющей большую вязкость (например, трансформаторного масла), относительно велико, поэтому производительность труда контролера уменьшается.

Обычно при контроле необработанных и грубо обработанных поверхностей применяют сухой магнитный порошок. Для контроля деталей, у которых поверхность обработана по высокому классу шероховатости, применяют магнитную суспензию порошка на жидкой основе (масло, керосин, смесь масла с керосином и др.).

Для лучшей видимости трещин на темной поверхности порошок окрашивают иногда в серый цвет (добавляют сухую окись цинка или двуокись титана).

Надо отметить, что выявляемость дефектов во многом зависит от свойств магнитного порошка.

В начале магнитные порошки и магнитная керамика (ферриты) подвергаются измельчению и просеиванию через сито. У подготовленного таким образом порошка проверялись дефектоскопические свойства по следующим показателям.

1. Выявляемость—общая длина всех дефектов в процентах, обнаруженных порошком на эталонной детали.

Для определения выявляемости готовится магнитная водная суспензия. В 1л воды вводится 25г испытуемого магнитного порошка, 10г кальцинированной соды, 5 хромпика калиевого и 5г эмульгатора ОП-7 или ОП-10. В хорошо перемешанную магнитную суспензию погружается эталонная деталь, выдерживается 20— 30с, затем осторожно вынимается и замеряется длина дефектов, на которых отложился магнитный порошок.

2. Осаждаемость в спирте - способность магнитного порошка образовывать сравнительно устойчивую (в течение 3 мин) взвесь в спирте.

3. Магнитно-весовая проба (МВП) — количество магнитного порошка, притянувшегося к специальному электромагниту.

4. Цвет порошка (определялся визуально).

5. Размер частиц порошка (определялся микроскопически).

Свойства всех порошков сравнивались со свойствами эталонных магнитных порошков: выявляемость—100%, осаждаемость в спирте — 18см, магнитно-весовая проба—10 г, размер частиц— 1—10 мкм.6

4. Осмотр детали. Расшифровка индикаторного рисунка и разбраковка.

Контролер должен осмотреть деталь после стекания с нее основной массы суспензии, когда картина отложений порошка становится неизменной. Разбраковка изделий проводится путем визуального осмотра поверхности изделия на наличие отложений магнитного порошка в местах дефектов.

Картина распределения магнитного порошка в местах нахождения дефекта (дефектограмма) может быть получена различными способами. Наиболее распространенным является фотографирование. Этот способ может быть использован как в лабораториях, так и в производственных условиях. В последнее время широко применяется способ, где на место скопления порошка после его высыхания наносят снимаемое покрытие, например, в виде липкой прозрачной пленки, которую осторожно прижимают к поверхности изделия. Затем ее снимают вместе с частицами магнитного порошка и наклеивают на лист плотной бумаги.

5. Размагничивание и контроль размагниченности. Удаление с детали остатков магнитного индикатора.

Применяют два основных способа размагничивания. Наиболее эффективный из них - нагрев изделия до температуры точки Кюри, при которой магнитные свойства материала пропадают. Этот способ применяют крайне редко, так как при таком нагреве могут изменяться механические свойства материала детали, что в большинстве случаев недопустимо.

Второй способ заключается в размагничивании детали переменным магнитным полем с амплитудой, равномерно уменьшающейся от некоторого максимального значения до нуля. В зависимости от материала изделия, его размеров и формы применяют переменные магнитные поля различных частот: от долей Гц до 50 Гц.

Результаты технического диагностирования магнитопорошковым методом неразрушающего контроля записывают в журналах или протоколах. Вид и объем записи устанавливают в отраслевой нормативно-технической документации на контроль изделий.