- •Тема 2.8 Промышленные способы получения сажи.

- •2.8.1 Получение печного ту

- •2.8.2 Получение ту путем осаждения из пламени на холодную поверхность (Получение канального ту)

- •2.8.3 Производство термического ту

- •Тема 2.9 Улавливания сажи из газового потока. Гранулирование и подготовка сажи к транспортировке

- •Пылеосадительные камеры.

- •Циклоны.

- •Рукавные тканевые фильтры.

- •Электрофильтры

- •Гранулирование сажи

- •Гранулирование сажи сухим методом.

- •Гранулирование сажи мокрым методом

2.8.2 Получение ту путем осаждения из пламени на холодную поверхность (Получение канального ту)

Впервые осуществлено в США в середине IXX века. Сущность процесса заключается в выделении ТУ из пламени горящего природного газа методом осаждения на холодную поверхность. Введение в пламя такой поверхности приводит к прерыванию процесса роста образующихся в нем частиц и соединению их в цепные структуры. Выделившийся на поверхность ТУ выносится из пламени, снимается с этой поверхности и отправляется на обработку. В качестве осадительной поверхности применяются вращающиеся барабаны, диски, движущиеся плиты, внутри которых циркулирует охлаждающая вода.

Выход получаемого в данном процессе ТУ крайне низок, однако его качество необходимо для получения многих изделий. ТУ, полученный данным способом, обладает очень высокой дисперсностью и используется как в резиновой промышленности, так и в производстве лаков, красок, высококачественных черных эмалей, косметических изделий.

Несмотря на широкий ассортимент печных саж некоторые виды резиновых изделий не могут быть изготовлены без применения канального ТУ. Этот вид саж обладает наиболее глубоким черным цветом и применяется для изготовления печатных красок.

Изобразим технологическую схему производства канального ТУ (рис. 3).

Технологическая схема производства канального ТУ

Рис. 2. 3 – газосепаратор; 2 – газораспределительный пункт; 3 – горелочные камеры; 4 – бункер для сбора образовавшегося ТУ; 5 – шнек; 6 – циклон; 7 – бункер рыхлого ТУ; 8 – центробежный сепаратор; 9 – грануляционный барабан; 10 – ковшовый элеватор; 11 – аспиратор; 12 – рукавный фильтр; 13 – сборный бункер.

Сырье (природный или попутный газ) поступает в сепараторный пункт (1), где освобождается от воды и механических примесей. Затем через газораспределительный пункт (2) поступает в горелочные камеры (3) с давлением 1,5-1,7 атм. В грелочных камерах газ сжигается при недостатке воздуха. Сажа образующаяся в пламени горелок осаждается на движущейся вдоль камер швеллерных балках. Затем удаляется горизонтальными и вертикальными скребками и падает в металлические бункера (4). Из них сажа аллейным шнеком (5) с помощью системы пневмотранспорта подается в циклоны (6). Из циклонов (6) сажа поступает в бункер рыхлого ТУ (7), а оттуда в центробежный сепаратор (8) для отвеевания от посторонних включений. Отвеенная сажа из сепаратора (8) системой пневмотранспорта подается на гранулирование в грануляционный барабан (9), откуда ковшовым элеватором (10) перемещается в аспиратор (11). Здесь от гранулированной сажи отделяются пыль и мелкие гранулы, которые улавливаются в циклоне (6), рукавном фильтре (12) и подаются на повторное гранулирование. Очищенная от пыли сажа поступает в сборный бункер (13) откуда подается на затаривание. На заводах устанавливают от 40 до 200 горелочных камер.

На рисунке 4 представлено устройство типовой горелочной камеры, применяемой для производства канальной газовой сажи.

Устройство горелочной камеры

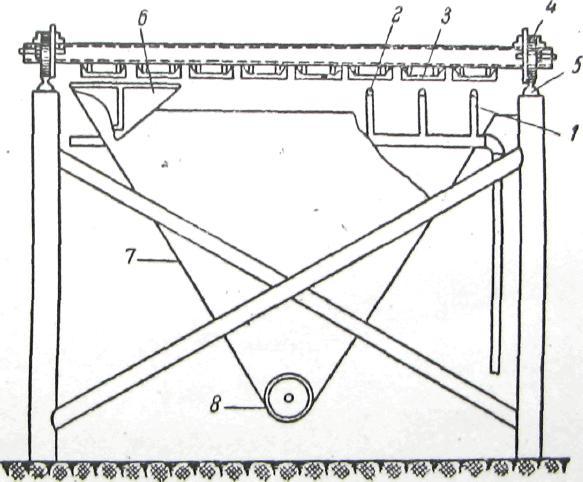

Рис. 2. 4 . Секция горелочной камеры:

1 – трубы; 2 – горелки; 3 – швеллеры; 4 – колеса тележки;

5 – рельсы; 6 – скребок; 7 – бункер; 8 – шнек.

В типовой горелочной камере имеется 26 секций. Секция (на рис. показаны 3 трубы и 3 горелки) состоит из 8 труб (1) диаметром 25 мм и длиной 1050 мм, находящихся на расстоянии 238 мм одна от другой. На каждой из этих труб установлено по 10 горелок (2). Расстояние между горелками 108 мм. Всего в камере 2080 горелок.

Образующаяся при сжигании природного газа сажа осаждается на швеллерах (3) сажесборной платформы, расположенной над горелками. Сажесборная платформа состоит из 8 параллельно установленных швеллеров, расстояние между которыми 40 мм. Общая длина швеллеров сажесборной платформы горелочной камеры 330 м. Сажесборная платформа установлена на тележках и имеет возвратно-поступательное движение. Колеса (4) тележки платформы опираются на рельсы (5).

Удаление сажи со швеллеров сажесборной платформы производится скребками (6). В камере установлены скребки двух типов: горизонтальные — для очистки нижней части швеллера и вертикальные — для очистки его боковых поверхностей. Снятая сажа падает в бункера (7), расположенные по краям каждой секции под сажесборной платформой. Нижняя часть бункеров заканчивается шнеком (8), удаляющим сажу из горелочной камеры.

Главный недостаток этого метода –

крайне низкий выход ТУ. При сжигании

1000 ![]() (800 кг) природного газа образуется 26-27

кг ТУ, т.е. приблизительно 2,7% на сырье.

С учетом того, что 5 кг ТУ уносится с

отходящими газами реально из 1000

(800 кг) природного газа образуется 26-27

кг ТУ, т.е. приблизительно 2,7% на сырье.

С учетом того, что 5 кг ТУ уносится с

отходящими газами реально из 1000 ![]() газа получают 20-21 кг ТУ.

газа получают 20-21 кг ТУ.

Низкий выход, основанный на неполном сгорании сырья (печной и канальный способы) привел к необходимости разработок более эффективных способов. Был разработан способ, основанный не на сжигании, а на термическом разложении природного газа без доступа воздуха.