- •Цілі і задачі курсової роботи.

- •Теми курсової роботи

- •3. Зміст розрахунково – пояснювальної записки

- •( Для тем з виробництва сталі в конвертерах)

- •( Для тем з виробництва сталі в конвертерах і розливкою на мблз)

- •( Для тем з виробництва сталі в дса)

- •4. Методичні вказівки по виконанню розділів курсової роботи.

- •Зміст пояснювальної записки. Вступ

- •3 Розрахункова частина

- •3.1 Розрахунок матеріального балансу конвертерної плавки

- •( Для тем з виробництва сталі в дса)

- •Графічна частина курсової роботи

- •Завдання для курсового проектування

- •Пояснювальна записка

- •Рекомендована література Основна:

- •Допоміжна:

3 Розрахункова частина

3.1 Розрахунок матеріального балансу конвертерної плавки

Початкові дані.

Таблиця 21 – Хімічний склад чавуну, скрапу, металу перед

розкислюванням і готової сталі 1008, %:

|

Найменування матеріалу |

C |

Mn |

Si |

P |

S |

|

Чавун переробний 75% |

4,12 |

0,45 |

0,73 |

0,250 |

0,045 |

|

Скрап 25% |

0,33 |

0,54 |

0,43 |

0,026 |

0,030 |

|

Метал перед розкислюванням |

0,13 |

0,18 |

0 |

0,013 |

0,021 |

|

Готова сталь |

0,13-0,18 |

0,70-1,40 |

0,15- 0,30 |

н.б. 0,040 |

н.б. 0,040 |

Таблиця 22 – Хімічний склад вапна, плавикового шпату, руди і

футерування, %:

|

Найменування матеріалу |

SiO2 |

CaO |

MgO |

Al2O3 |

Fe2O3 |

CaF2 |

H2O |

CO2 |

|

Вапно |

2,0 |

91.0 |

1,0 |

1,5 |

- |

- |

0,5 |

4,0 |

|

Плавиковий шпат |

4,2 |

2,1 |

- |

0,8 |

- |

89,4 |

- |

3,5 |

|

Залізняк |

7,1 |

1,0 |

0,2 |

4,6 |

86,0 |

- |

1,1 |

- |

|

Смолодоломітова цеглина |

2,0 |

58,0 |

36,5 |

1,5 |

2,0 |

- |

- |

- |

Витрата чавуну складає 75% від маси металевої шихти, витрата скрапу – 25%.

Витрата залізняку для прискорення шлакоутворення і коректування температури металу – 1,5% від маси металошихти (звичайно складає 1-2%).

Температура чавуну при заливці в конвертер 1371 ОС.

Температура сталі перед випуском 1610 ОС.

Розрахунок ведемо на 100 кг металошихти (чавун + скрап). Визначаємо середній склад металевої шихти, %.

Визначаємо середній склад металевої шихти %.

Таблиця 23 Середній склад металевої шихти, кг:

|

|

C |

Mn |

Si |

P |

S |

|

Чавун |

3,09 |

0,33 |

0,54 |

0,018 |

0,033 |

|

Скрап |

0,08 |

0,135 |

0,107 |

0,006 |

0,007 |

|

Середній склад |

3,17 |

0,465 |

0,647 |

0,024 |

0,04 |

Визначаємо скільки віддаляється домішок на 100 кг металу, кг:

|

С мn Si P S Fe |

3,17-0,13∙0,9=2,736 0,465-0,18∙0,9=0,256 0,647 0,024-0,013∙0,9=0,009 0,04-0,021∙0,9=0,017 1,2 |

|

|

|

Чад домішок |

4,865 |

||

Вихід сталі приймаємо рівним 0,9.

Втрати заліза випаровуванням звичайно складають 0,8-1,6%.

Приймаємо 1,2%.

Приймаємо, що при продування ванни киснем 10% S вигоряє SO2,

тобто окислюється:

S=0,04:10=0,004 кг

Витрата кисню на окислення домішок складає, кг:

|

С – СО2 С – СО Si – SiO2 Mn – MnO S – SO2 P – P2O5 Fe – Fe2O3 |

2,736∙0,1∙32/12=0,7296 2,736∙0,9∙16/12=3,28 0,647∙32/28=0,73 0,256∙16/55=0,07 0,004∙32/32=0,004 0,009∙80/62=0,01 1,2∙48/112=0,51 |

|

|

Всього |

5,33 |

|

Приймаємо, що 90% С окислюється до СО, а 10% до СО2.

Утворюється маса оксидів, кг:

|

СО2 СО SiO2 MnO P2O5 S Fe2O3 |

2,736∙0,1∙44/12=1,003 2,736∙0,9∙28/12=5,74 0,647∙60/28=1,38 0,256∙71/55=0,33 0,009∙142/62=0,02 0,004∙64/32=0,008 1,2∙160/112=1,714 |

У шлак переходить сірки, кг:

0,017-0,004=0,013

Під час переходу сірки в шлак звільнюється кисню, кг:

0,13:2=0,006

Втрата кисню складає, кг:

5,33-0,006=5,324

Витрату вапна визначаємо по балансу СаО та SiO2 у шлаку для отримання основності 3,2 (основність шлаку повинна складати від 2,8 до 3,5). Для формування шлаку приймаємо витрату плавикового шпату рівним 0,3 кг. За даними практики вітчизняних і зарубіжних заводів витрата розріджувачів звичайно складає:

а) бокситу 0,6-1,2%;

б) плавикового шпату 0,2-0,6%;

Витрата (знос) футерування коливається в межах 0,8-1,2% від маси металошихти. Приймаємо витрату футерування рівним 1,1% або 1,1 кг на 100 кг металошихти.

Витрати вапна позначимо через х.

Кількість СаО в кінцевому шлаку, що поступає з матеріалів, складе, кг:

Футерування 1,1:100∙58=0,638

Залізняк 1,5:100∙1,0=0,015

Плавиковий шпат 0,3:100∙2,1=0,006

Вапно х:100∙91=0,91х

Всього 0,6593+0,91х

SiО2 в кінцевому шлаку, що вноситься матеріалами, кг:

Металева шихта 1,38

Залізняк 1,5:100∙7,1=0,106

Плавиковий шпат 0,3:100∙4,2=0,013

Футерування 1,1:100∙2,0=0,022

Вапно х:100∙2,0=0,02х

Всього 1,521+0,02х

MgО в кінцевому шлаку, що вноситься матеріалами, кг:

Футерування 1,1:100∙1,5=0,0165

Залізняк 1,5:100∙36,5=0,402

Вапно х:100∙1,0=0,01х

Всього 0,4185+0,01х

Al2О3 в кінцевому шлаку, що вноситься матеріалами, кг:

Футерування 1,1:100∙1,5=0,0165

Залізняк 1,5:100∙4,6=0,069

Плавиковий шпат 0,3:100∙0,8=0,0024

Вапно х:100∙1,5=0,015х

Всього 0,0879+0,05х

Fe2О3 в кінцевому шлаку, що вноситься матеріалами, кг:

Футерування 1,5:100∙86,0=1.29

Залізняк 1,5:100∙2,0=0,022

Всього 1,312

CaF2 в кінцевому шлаку, що вноситься матеріалами, кг:

Плавиковий шпат 0,3:100∙89,4=0,2682

CaO2 в кінцевому шлаку, що вноситься матеріалами, кг:

Плавиковий шпат 0,3:100∙3,5=0,0105

Вапно х:100∙4,0=0,04х

Всього 0,0105+0,04х

Замість СаО і SiО2 підставляємо їх значення і визначаємо витрати вапна:

0,659:1,521+0,91х:0,02х=3,2

0,659+0,91х=3,2∙(1,521+0,02х)

0,659+0,91х=4,8672+0,064х

0,91х-0,064х=4,8672-0,659

0,846х=4,2082

Х=4,9742

Металева шихта, залізняк, плавиковий шпат, вапно і футерування

вносять в шлак, кг:

Таблиця 24 – Складові шлаку, кг:

|

|

Матеріали |

Всього |

||||

|

Мет. Шихта |

Залізна руда |

Футерівка |

Плавиков. шпат |

Вапно (х) |

||

|

SiO2 |

1,38 |

0,106 |

0,022 |

0,013 |

0,099 |

1,62 |

|

CaO |

- |

0.015 |

0,638 |

0,006 |

4,526 |

5,185 |

|

MgO |

- |

0,003 |

0,402 |

- |

0,049 |

0,454 |

|

Al2O3 |

- |

0,069 |

0,016 |

0,002 |

0,248 |

0,335 |

|

S |

0,013 |

- |

- |

- |

- |

0,012 |

|

MnO |

0,27 |

- |

- |

- |

- |

0,27 |

|

P2O5 |

0,054 |

- |

- |

- |

- |

0,054 |

|

Fe2O3 |

- |

1,29 |

0,022 |

- |

- |

1,312 |

|

CaF2 |

- |

- |

- |

0,2682 |

- |

0,268 |

|

∑ |

1,717 |

1,483 |

1,100 |

0,289 |

4,922 |

9,52 |

У вапні міститься, кг :

4,9742:100∙0,5=0,024 – Н2О

4,9742:100∙4,0=0,198 – СО2

Плавиковий шпат містить, кг :

0,3:100∙3,5=0,011 – СО2

Залізняк містить, кг

9,52-1,312=8,208 – Н2О

Залежно від режиму продування, основності кінцевого шлаку і змісту С у металі в кінці продування плавки відношення FeO (у %) до Fe2O3 (у %) у шлаку звичайно коливається в межах 1,5 – 3,0.

Приймаємо вміст оксидів заліза в шлаку 12% FeO і Fe2O3 5%, тоді маса оксидів шлаку без FeO і Fe2O3 буде складати 83%.

Маса шлаку рівна, кг:

8,208/83∙100=9,889

Розраховуємо хімічний склад кінцевого шлаку, кг:

|

% SiO2 % CaO % MgO % Al2O3 % S % MnO % P2O5 % CaF2 %FeO %Fe2О3 |

1,62/9,889∙100=16,38 5,185/9,889∙100=52,43 0,454/9,889∙100=4,59 0,335/9,889∙100=3,38 0,012/9,889∙100=0,13 0,27/9,889∙100=2,73 0,054/9,889∙100=0,55 0,268/9,889∙100=2,71 12 5 |

|

|

Всього |

99,9 |

|

Таблиця 25 – Хімічний склад кінцевого шлаку, %:

|

SiO2 |

CaO |

MgO |

Al2O3 |

S |

MnO |

P2O5 |

CaF2 |

FeO |

Fe2O3 |

∑ |

|

16,38 |

52,43 |

4,59 |

3,38 |

0,13 |

2,73 |

0,55 |

2,71 |

12 |

5 |

99,9 |

Фактична основність кінцевого шлаку:

%CaO:%SiO2=52,43:16,38=3,2

Маса оксидів заліза складає, кг :

9,889-8,198=1,691 кг, зокрема

FeO = 9,889:100∙12=1,18

Fe2O3 = 1,691-1,18=0,511

Приймаємо, що 90% що вноситься рудою і футеруванням Fe2O3

відновлюється до заліза, а 10% - до FeO.

Відновлення Fe2O3 до заліза дає, кг:

а) кисень 1,312∙0,9∙48:160=0,354

б) залізо 1,312∙0,9-0,354=0,827

Відновлення Fe2O3 до FeO дає, кг:

а) кисень 1,312∙0,1∙16:160=0,013

б) FeO 1,312∙0,1-0,013=0,118

Ця кількість FeO поступає в шлак.

В результаті окиснення заліза утворюється, кг:

FeO = 1,18-0,118=1,062

Fe2O3 = 0,511

Всього 1,573

Окислюється заліза, кг:

(1,062∙56:72)+(0,511∙112:160)=1,2271

Втрати заліза у вигляді корольків металу, що заплуталися в шлаку (коливається в межах 6-10% від маси шлаку). Приймаємо 8%, тоді втрати складуть:

9,889:100∙8=0,79

Вихід сталі, кг:

100+0,827-4,86-1,2271-1,0-0,79=92,95

де 1,0 – витрати металу з викидами (коливається в межах 0,5-1,1% від маси металошихти);

4,86 – чад домішок;

1,1753 – окислюється заліза;

0,79 – втрати заліза у вигляді корольків металу;

0,827 – відновлення Fe2O3 до заліза;

Буде потрібно кисню на окиснення заліза, кг:

1,573-1,1753=0,346

Всього буде потрібно кисню на окиснення домішок і заліза, кг:

5,33+0,346-(0,354+0,013)=5,309

Приймаємо технічний кисень що містить 99,5% О2 і 0,5% N2.

Буде потрібно технічного кисню при 95% засвоєнні, м3.

5,309∙22,4:0,995∙0,95∙32=3,93

Кількість незасвоєного кисню рівна:

3,93∙0,05=0,196м3 або 0,196∙32:22,4=0,28 кг

Кількість азоту рівна:

3,93∙0,005=0,0196м3 або 0,0196∙28:22,4=0,024 кг

Маса технічного кисню рівна, кг:

5,309+0,28+0,024=5,613

Таблиця 26 – Склад і кількість газів:

|

Складаючи |

кг |

м3 |

% |

|

СО2 |

1,003+0,198+0,011=1,212 |

0,617 |

11,22 |

|

СО |

5,74 |

4,592 |

83,5 |

|

Н2О |

0,024+0,016=0,04 |

0,049 |

0,89 |

|

О2 |

0,278 |

0,194 |

3,52 |

|

N2 |

0,024 |

0,019 |

0,34 |

|

SO2 |

0,08 |

0,028 |

0,5 |

|

Разом |

7,374 |

5,499 |

99,97 |

Таблиця 27 – Матеріальний баланс плавки:

|

Поступило, кг |

% |

Одержано, кг |

% |

||

|

Чавуну |

75,00 |

66,04 |

Сталі |

92,95 |

81,73 |

|

Скрапу |

25,00 |

22,01 |

Корольків |

0,79 |

0,69 |

|

Залізняку |

1,500 |

1,32 |

Металу у викидах |

1,000 |

0,89 |

|

Плавикового шпату |

0,300 |

0,26 |

Шлаку |

9,889 |

8,69 |

|

Вапно |

4,9742 |

4,38 |

Газів |

7,374 |

6,48 |

|

Футерування |

1,100 |

0,97 |

Fe2O3(у дим) |

1,714 |

1,50 |

|

Техн. Кисню |

5,613 |

5,01 |

|

|

|

|

Всього |

113,4872 |

99,99 |

Всього |

113,717 |

99,98 |

Незв’язність:

113,717-113,4872:113,717∙100=0,20 що в межах допустимого.

Допустимо до 0,20%.

3.2 Розрахунок розкислення сталі

Таблиця 28 – Хімічний склад готової сталі та металу перед розкисленням

|

|

C |

Si |

Mn |

P |

S |

|

Сталь |

0,13 0,18 |

0,15 0,30 |

0,70 1,4 |

0,040 |

0,040 |

|

Метал перед розкисленням |

0,13 |

0 |

0,18 |

0,013 |

0,021 |

Сталь 1008 розкислюємо феромарганцем з багатим феросиліціем і алюмініем.

Таблиця 29– Хімічний склад розкислювачів

|

|

|

C |

Si |

Mn |

P |

S |

Al |

Fe |

Інше |

|

FeMn |

Mn0,5 |

0,5 |

2,0 |

85 |

0,3 |

0,03 |

- |

12,17 |

|

|

FeSi |

FC45 |

0,2 |

46,5 |

0,65 |

0,05 |

- |

- |

52,60 |

|

|

Al |

Втор |

|

|

|

|

|

90 |

|

10 |

Визначаємо середній зміст елементів готової сталі

Таблиця 30 – Чад елементів розкислювачів:

|

Тип сталі |

Варіант розкислювання |

Зміст вуглецю в металі % С |

Чад елементів % |

||

|

С |

Si |

Mn |

|||

|

Кипляча |

Ферромарганцем |

до 0,10 0,11 – 0,16 0,17 і більш |

20-25 17-22 14-18 |

60-70 55-60 50-55 |

25-30 20-25 15-20 |

|

Спокійна |

Ферромарганцем і багатим феросиліцієм |

до 0,10 0,11 – 0,16 0,17 і більш |

17-22 15-20 12-16 |

25-30 20-25 15-20 |

20-25 15-20 12-16 |

Приймаємо чад елементів: C – 16%; Si – 20%; Mn – 16%; Al – 50%.

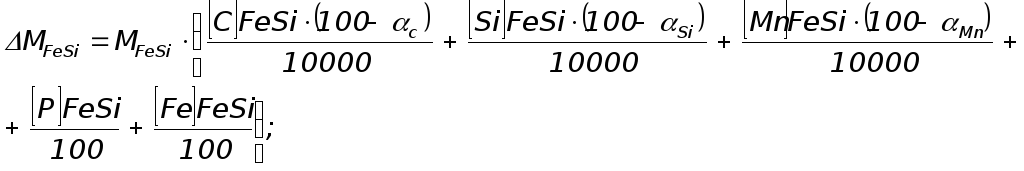

Визначаємо витрати FeMn, кг/т

Визначаємо приріст маси металі після присадки FeMn

![]() кг

кг

Визначаємо масу FeMn що перейшов в шлак і газову фазу

![]()

Визначення вмісту Si в металі після присадки FeMn, кг/т

Визначаємо витрати FeSi

Визначаємо приріст маси металу після присадки FeSi

Маса FeSi що перейшов у шлак і газову фазу

![]()

Визначаємо масу металу після присадки FeMn та FeSi

![]()

Визначаємо витрати Al

Визначення приросту маси металу після присадки Al

Визначаємо масу Al що перейшов у шлак

![]()

Визначення маси FeSi та Al

Визначення маси феросплавів і Al що перейшли в шлак з газової фази

![]()

Перевірка:

3.3 Розрахунок теплового балансу конвертерної плавки

Прихід тепла

1. Фізичне тепло чавуну, тобто чавун що поступає в конвертер при температурі 1315оС, вносить

Q1=75[0,755∙1180+218+0,92∙(1315-1180)]=92482,5 кДж

Де, 75 – кількість (маса) чавуну в металошихті, кг;

0,755 – середня теплоємність твердого чавуну від 0оС до температури плавлення, кДж/кг∙град;

1180 – температура плавлення чавуну, 0оС (у залежності від хім. складу коливається в межах 1150-1200оС);

218 – прихована теплота плавлення твердого чавуну, кДж/кг;

0,92 – середня теплоємність рідкого чавуну, кДж/кг∙град.

2. Тепло екзотермічних реакцій

С – СО2 0,1∙34090∙2,736 =9327,024

С – СО 0,9∙10470∙2,736 =25781,328

Si – SiO2 31100∙0,647 =20121,7

Mn – MnO 7370∙0,256 =1886,72

P – P2O5 25000∙0,009 =225

S – SO2 9280∙0,004 =37,12

Fe – Fe2O3 (у шлак)7370∙0,3493 =2574,341

Fe – FeO 4820∙0,826 =3981,32

Fe – Fe2O3 (у дим) 7370∙1,200 = 8844

--------------------------------------------------

Q2 = 72778,533 кДж

де множене – теплові ефекти, віднесені до 1 кг елементу, що окислюється, кДж/кг; множник – кількість домішок чавуну, кг, що окислюються, кг.

3. Тепло шлакоутворення

При формуванні шлаку в ньому утворюються з'єднання

(СаО)2∙SiО2 і (СаО)2∙Р2О5 і виділяє тепло:

SiO2 + 2CaO=(CaO)2∙SiО2 2320∙1,38 =3201,6

Р2О5 + 4CaO=(CaO)4∙Р2О5 4740∙0,02 =94,8

---------------------------------------------------

Q3 = 32,96,4 кДж

де 2320 і 4740 – кількість тепла від витрати 1 кг оксидів на утворення з'єднання, кДж/кг;

1,19 і 0,311 – маса оксидів, що утворюються, кг

Прихід тепла рівний

Qприх=Q1 + O2 + Q3

Qприх=92482,5+72778,553+3296,4=168557,45 кДж

Витрати тепла

-

Фізичне тепло сталі, тобто сталь нагріта до 1610оС відносить тепло

Q1=94,74∙[0,70∙1539+272+0,84∙(1610-1539)] = 133482,98 кДж

де 94,74 – маса рідкої сталі, корольків і викидів, кг

94,74=92,95+0,79+1,0

0,7 – середня теплоємність твердої сталі, кДж/кг∙град.

1539 – температура плавлення металу, оС, визначається

1540-85∙0,13=1539

де 1540 – температура плавлення чистого заліза, оС;

85 – зниження температури плавлення на 1% вуглецю, оС;

272 – прихована теплота плавлення твердої сталі, кДж/кг∙град

0,84– середня теплоємкість рідкої сталі, кДж/кг∙град.

2. Фізичне тепло шлаку, тобто шлак відносить тепло

Q2 = 9,889∙(1,2∙1610+210) = 21182,23 кДж

де 9,889 - маса шлаку, кг;

1,20 – теплоємність шлаку, кДж/кг∙град.;

210 – теплота плавлення шлаку, кДж/кг∙град.

3. Гази відносять тепло при середній температурі рівній 1500оС (температура конверторних газів коливається в межах 1400 – 1700оС і залежить від температури металу за час продування)

СО2 3548∙0,617 =2189,116

CO 2202∙4,592 =10111,584

Н2О 2760∙0,049 =135,24

О2 2298∙0,194 =445,812

N2 2172∙0,019 =41,268

SO2 3548∙0,028 =99,344

--------------------------------------------------

Q3 = 13022,364 кДж

де множене – тепловміст 1м3 гази при температурі 1500оС, кДж/м3;

множник – кількість газів, що відходять, м3(дивись таблицю 6, 3 стовпчик)

4. Тепло, що відноситься частинками Fe2O3 у димі

Q4 = 1,714(1,200∙1500+210)= 3445 кДж

де 1,20 – кількість Fe2O3 у димі.

5. Тепло, що витрачається на відновлення Fe2O3 руди і футерування

Fe2O3 до Fe (1,312∙0,9)∙824000:160 = 6081

Fe2O3 до FeO (1,312∙0,1)∙290000:160 = 237

--------------------------------------------------

Q5 = 6318 кДж

де в дужках – кількість того, що відновилося Fe2O3, кДж/кмоль;

824000 і 290000 – тепловий ефект реакцій відновлення, віднесений до 1 кмолю Fe2O3, кДж/кмоль;

160 – молекулярна маса.

6. Втрати тепла (на нагрів футерування, випромінювання через горловину конвертора та ін.).

Ці втрати складають від 3 до 6 % від приходу тепла, тоді приймаємо величину втрат приймаємо 4% від приходу

Q6 = Qприх ∙ 0,04

Q6 = 168557,45∙0,04 = 6742,29 кДж

Витрата тепла рівна

Qвитрат = Q1 + Q2 + Q3 +Q4 + Q5 + Q6

Qвитрат =133482,98+21182,23+13022,364+3445+6318+6742,29=184192,86 кДж

Надлишок тепла рівний = 184192,86-168557,45=15635,41 кДж

Таблиця 31 – Тепловий баланс

|

Прихід тепла кДж |

кДж |

% |

Витрата тепла кДж |

кДж |

% |

|

Фіз. тепло чавуну Q1 |

92482,5 |

54,86 |

Фіз. тепло сталі, Q1 |

133482,98 |

79,19 |

|

Тепло екз. реакцій Q2 |

772778,55 |

43,17 |

Фіз. тепло шлаку, Q2 |

21182,23 |

18,56 |

|

Тепло шлакоутв. Q3 |

3296,4 |

1,95 |

Гази відносять тепло, Q3 |

13022,364 |

7,72 |

|

|

|

|

Тепло віднос Fe2O3, Q4 |

3445 |

2,04 |

|

|

|

|

Тепло відновл Fe2O3, Q5 |

6318 |

3,74 |

|

|

|

|

Втрати тепла, Q6 |

6742,29 |

3,99 |

|

|

|

|

Надлишок тепла |

-15635,41 |

-9,27 |

|

Всього |

168557,45 |

99,98 |

Всього |

168557,45 |

99,97 |

Розрахунок кількості скрапу для виправлення операції

Що коректує кількість сталевого скрапу можна визначити з наступного балансового рівняння

15635,41= ∆Mскр∙[0,75∙1527+285+(1610-1527)∙0,84],

де 33321,2 – надлишок тепла на процесі, кДж;

1527 – температура плавлення скрапу, рівна температурі плавлення стали, оС;

285 – прихована теплота плавлення скрапу, кДж/кг;

0,84 – теплоємність рідкого скрапу, кДж/кг∙град

15635,41= ∆Mскр∙1757,57

звідки ∆Mскр = 8,9 кг або 8,9 % від маси металошихти.

Отже для отримання заданої температури в кінці продування плавки (у нашому випадку 16100С ) фактична витрата скрапу і рідкого чавуну в металошихті повинні бути

- скрапу : [(20±∆Mскр):(100±∆Mскр)]∙100=[(20+8,9):(100+8,9)]∙100=26,5%

- чавуну : 100-26,5 = 73,5 %

При недоліку тепла на процес фактична витрата скрапу в металошихті зменшується на відповідну величину.

3.4 Розрахунок основних розмірів конвертора ємкістю 300т.

Визначення головних розмірів конвертора.

Таблиця 32-Початкові данні.

|

Садка конвертора, м |

Діаметр, Дв, м |

Відношення Н1/Дв |

Відношення Дг/Дв |

|

300 |

6,5 |

1,7 |

0,52 |

З заданого зверху відношення Н1/Дв =1,8 при відомим значенні Дв =6,5м визначаємо величину висоти робочого простору конвертора:

Н1 = 1,8×Дв, м, ( )

де Дв - внутрішній діаметр конвертера

Н1 = 1,8×6,5=11,05

З даного відношення Дг/Дв = 0,52 визначаємо діаметр горловини:

Дг = 0,52×Дв, м ( )

Дг = 0,52×6,5= 3,38

Визначаємо висоту горловини по формулі:

![]() ;

( )

;

( )

-α куток нахила до вертикалі, в конвертерах середній і великой ємкості колеблиться у межах 53-75°. Приймаемо α=60°;

tg α= 1.7315;

тоді

![]() м

м

Визначаємо об’єм рідкого металу:

Vмет = 0,145×Qф, м ( )

де 0,145 – питомий об’єм металу, м3/m

300– садка конвертора, т

Тоді Vмет = 0,145×300 = 43,5 м3 ( )

Розрахуємо загальну глибину металевої ванни.

Днище конвертора улаштовується трішки увігнутим з метою підвищення його стійкості. Метал у спокійному стані вмішується у шаровому сегменті циліндричної частини конвертора, тобто:

Vмет = Vшс + Vцч, м3 ( )

Об’єм шарового сегменту визначається по формулі:

![]() ,

м3 ()

,

м3 ()

де

![]() =

0,4 прийнята висота шарового сегменту,

висота шарового сегменту звичайно

складаї 0,3-0,5м

=

0,4 прийнята висота шарового сегменту,

висота шарового сегменту звичайно

складаї 0,3-0,5м

тоді

![]()

Об’єм циліндричної частини конвертора, який вміщує метал, дорівнює:

![]() ()

()

![]()

Визначаємо висоту металу, який розташован у циліндричної частини конвертора формулою

,

м3

( )

,

м3

( )

hмет = hш.с + hц.ч, м ( )

hмет = 0.4+ 0,71=1.11, м

Розраховуємо висоту шару шлаку за формулою:

,

м ( )

,

м ( )

де Gшл – кількість шлаку, %. Приймаємо Gшл –10%

ρ- щільність шлаку, кг/м3. Приймаємо ρ- 3000 кг/м3.

Тоді

Загальна висота ванни у спокійному стані:

hв=hмет + hшл, м ( )

hв=1,11+0.3015= 1,4115 м

Висота циліндричної частини конвертера дорівнює:

Нцч =Н1 – Нг – hшс , м ( )

Нцч = 11.05 – 2,7 – 0,4 = 7,95

Визначаємо товщину футеровки конвертора

Товщина футеровки у циліндричній частині (tц) звичайно складає 650 – 1000мм у залежності від ємкості конвертора:

ємкості конвертора (tц),мм

50 650

100-130 780-830

150 870

200-250 890-930

300-400 830-1000

Приймаємо tц = 830 мм

Товщина футеровки у конічної часті tк приймається на 125 – 179 мм менш, чим у циліндричної. Приймаємо tк = 700 мм.

Товщина футеровки днища tд приймається на 110 – 125мм більше циліндричній частині . Приймаємо tд = 940 мм

Визначаємо зовнішні розміри конвертора.

Зовнішній діаметр конвертора

Д = Дв + 2tц + 2δц; ( )

де δ – товщина кожуха циліндричної частини , звичайно складає 60-100мм.

Приймаємо δц = 75 мм

Тоді Д =6,5 + 2×0.83+ 2×0,075 = 8,31 м

10.2 Загальна висота конвертора

Н =Н1 + tд + δд, м ( )

де δд – товщина кожуха днища конвертора, звичайно складає 50-70мм.

Приймаємо δд= 60 мм

Н=11,05+1,0+0,06=12,11 ( )

Відстань від рівню спокійної ванни до зрізу горловини:

Н2=Н1 – hв, м ( )

Н2= 12.11 - 1,4115 = 9,6385 м

Діаметр сталевипускного отвору dотв звичайно коливається в межах 100 – 250 мм в залежності від ємкості конвертора.

Приймаємо dотв = 150 мм.

( для тем з виробництва сталі в конвертерах і розливкою на МБЛЗ)

3.3 Визначення температури ліквідус і солідус сталі розливаємої на МБЛЗ

При безперервній розливці сталі дуже важлива підтримка оптимального рівня температури металу який розливають.

Точний розрахунок і підтримка температури металу при розливці необхідний для забезпечення високої якості безперервно литого злитку і стабільності процесу розливання.

Підвищений перегрів металу над температурою ліквідус сприяє збільшенню тріщино чутливості заготовок, розвитку стовпчастої структури злитка і таких дефектів макроструктури, як осьова ліквація і центральна пористість. Крім того, надмірно висока температура розливки металу може привести до проривів безперервно литого злитку по тріщинах.

Необхідна температура металу в проміжному ковші розраховується виходячи з температури ліквідус для кожної марки сталі

Хімічні елементи необхідні для розрахунку:

Таблиця 33 - Середній хімічний склад готової сталі SS400, %:

|

|

C |

Si |

Mn |

Cr |

Cu |

Ni |

P |

S |

|

Сталь SS400 |

0,18 |

0,27 |

0,50 |

0,035 |

0,028 |

0,0051 |

0,03 |

0,03 |

Розрахуємо температуру ліквідус, за формулою:

ТЛ =1536-∆t, ОС (7)

де 1536 – температура плавлення чистого заліза, ОС;

∆t - зниження температури плавлення заліза від вмісту в ньому домішок, яке знаходиться за формулою:

∆t=∑КЛĦ[%C, %Si, %Mn, %P, %S, %Cr, %Cu, %Ni] (8)

Таблиця 34 - Коефіцієнти різних хімічних елементів в сталі для розрахунку температури ліквідус:

|

Хімічний елемент |

||||||||

|

C |

Si |

Mn |

Cr |

Ni |

Cu |

P |

S |

|

|

КЛ |

80 |

14 |

4 |

1,4 |

2,6 |

1,2 |

35 |

35 |

Визначаємо зниження температури плавлення заліза від вмісту в ньому домішок за даними таблиці 34 згідно формули :

∆t=80Ħ0,18+14Ħ0,27+4Ħ0,50+35Ħ0,03+35Ħ0,03+1,4Ħ0,035+1,2Ħ0,028+2,6Ħ0,0051 = 22,38 ≈ 22 ОС

Температура ліквідус дорівнює:

ТЛ =1536-22=1514 ОС

Знаходження температури солідус.

Температура солідус для сталі SS400 визначається по аналогічній формулі, що і температура ліквідус. Коефіцієнт КС для розрахунку представлений в таблиці 35:

Таблиця 35 - Коефіцієнти різних хімічних елементів в сталі для розрахунку температури солідус:

|

Хімічний елемент |

||||||||

|

C |

Si |

Mn |

Cr |

Ni |

Cu |

P |

S |

|

|

КС |

180 |

19 |

6,5 |

2 |

6,5 |

9 |

173 |

696 |

Визначаємо зниження температури плавлення заліза від вмісту в ньому домішок:

∆t=180Ħ0,18+19Ħ0,27+6,5Ħ0,50+173Ħ0,03+696Ħ0,03+2Ħ0,035+6,5Ħ0,0051+9Ħ0,028 =

= 67,21 ≈ 67 ОС

Температура солідус дорівнює:

ТС =1536-67=1469 ОС

Для сталі марки SS400 температура ліквідус складає - 1514 ОС, а температура солідус - 1469 ОС.

3.4 Визначення продуктивності МБЛЗ та їх кількості

Продуктивність МБЛЗ визначається перетином злитка, швидкістю розливання, кількістю струмків, тобто числом кристалізаторів, що заповнюються одночасно з одного ковша і способу розливання.

Приймаємо, що у відділенні безперервної розливки сталі машини будуть працювати за методом «плавка на плавку». Тоді річна продуктивність МБЛЗ складе:

![]() (9)

(9)

де Р - маса рідкої сталі в ковші, тонн;

с - число робочих діб МБЛЗ на рік;

tМ - тривалість розливання плавки, хвилин. Приймаємо tМ =50 хвилин;

tП - тривалість паузи, пов'язаної з підготовкою до розливання наступної плавки, хвилин. Приймаємо tМ =40 хвилин;

а - вихід придатних заготовок. Коливається в межах 0,95-0,97% (тобто 95-97% від маси рідкої сталі в ковші). Приймаємо а = 0,95;

m - кількість плавок в серії, відливається без перерви, (звичайно 7-10). Приймаємо m = 9.

За нормативами кількість робочих діб на рік для слябових МБЛЗ приймаємо рівним 292 доби.

![]()

Розрахунок кількості МБЛЗ виробляємо за формулою:

![]() ()

()

де П - річна продуктивність цеху з рідкого металу, тонн;

В - кількість резервних машин. Приймаються В = 1.

Річне виробництво придатних литих зливків становить 2,2 млн. тонн спокійної сталі. З урахуванням втрат на МБЛЗ кількість рідкої сталі складе:

![]()

Тоді кількість МБЛЗ для отримання слябів складе:

![]()

Приймаються 2 машини для відливання слябів.

Таким чином, у відділенні безперервної розливки сталі буде встановлено 2 МБЛЗ.