- •Общие вопросы материаловедения

- •Материалы производственного назначения, используемые в изделиях

- •Качество материалов и его оценка

- •Физические, химические и эксплуатационные свойства материалов

- •Вопросы для самоконтроля

- •Строение и свойства металлов

- •Дефекты в кристаллах

- •Кристаллизация

- •Строение металлического слитка

- •Аллотропия металлов

- •Металлические сплавы

- •Диаграммы состояния сплавов

- •Железо и сплавы на его основе

- •Система железо — цементит

- •Практическое применение диаграммы Fe – Fe3c

- •Углеродистые и легированные стали

- •Основы теории термической обработки

- •Четыре основные превращения в сталях

- •Закалка и отпуск

- •Отжиг и нормализация

- •Термическая обработка колес подвижного состава, рельсов, пружин, рессор, подшипников

- •Вопросы для самоконтроля

- •Термомеханическая обработка стали

- •Химико-термическая обработка и поверхностное упрочнение стали

- •Материал, термообработка, поверхностное упрочнениие, шлифовка и допускаемые напряжения тяговых зубчатых передач

- •Способы поверхностного упрочнения зубьев и шлифовка зубьев

- •Алюминий и сплавы на его основе

- •Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой и цинковой основах

- •Медь и ее сплавы

- •Общая характеристика и классификация медных сплавов

- •Медно-никелевые сплавы

- •Порошковые металлические материалы

- •Защита металлов от коррозии

- •Металлические стекла

- •Титан и сплавы на его основе

- •Материалы из органических веществ

- •Рекомендуемая литература

Красноярский институт железнодорожного транспорта

МАТЕРИАЛОВЕДЕНИЕ

КОНСПЕКТ ЛЕКЦИЙ

Составитель В.С.Чекушин

Красноярск 2010

Содержание

МАТЕРИАЛОВЕДЕНИЕ 1

1 Общие вопросы материаловедения 3

1.1. Материалы производственного назначения, используемые в изделиях 3

1.2. Качество материалов и его оценка 5

1.3. Физические, химические и эксплуатационные свойства материалов 9

2 Строение и свойства металлов 11

2.1. Дефекты в кристаллах 13

2.2. Кристаллизация 16

2.3. Строение металлического слитка 18

2.4. Аллотропия металлов 20

2.5. Металлические сплавы 20

2.6. Диаграммы состояния сплавов 25

3 Железо и сплавы на его основе 35

3.1. Система железо — цементит 37

3.2. Практическое применение диаграммы Fe – Fe3C 41

4 Стали 44

Углеродистые и легированные стали 47

5 Чугуны 55

6 Основы теории термической обработки 61

6.1. Четыре основные превращения в сталях 62

6.2. Закалка и отпуск 70

6.3. Отжиг и нормализация 73

6.4. Термическая обработка колес подвижного состава, рельсов, пружин, рессор, подшипников 77

7 Термомеханическая обработка стали 85

8 Химико-термическая обработка и поверхностное упрочнение стали 86

9 Материал, термообработка, поверхностное упрочнениие, шлифовка и допускаемые напряжения тяговых зубчатых передач 97

9.1. Способы поверхностного упрочнения зубьев и шлифовка зубьев 101

10 Алюминий и сплавы на его основе 106

11 Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой и цинковой основах 110

12 Медь и ее сплавы 113

Общая характеристика и классификация медных сплавов 114

Медно-никелевые сплавы 121

13 Порошковые металлические материалы 123

14 Защита металлов от коррозии 132

15 Металлические стекла 135

16 Титан и сплавы на его основе 137

17 Материалы из органических веществ 142

-

Общие вопросы материаловедения

Материаловедение – древнейшая область знаний, обусловленная жизнедеятельностью людей в сферах производства и быта с использованием элементов материального мира неорганической и органической природы с дальнейшими их превращениями и формированием материалов с требуемыми свойствами.

Особенностью цивилизации, в которой мы оказались, являются постоянно растущие потребности в новых типах материалов при постоянно увеличивающихся объемах использования последних.

Материаловед обеспечивает создание технологии получения материалов с заданными свойствами. При этом в современной жизнедеятельности людей, номенклатура необходимых материалов огромна и она постоянно расширяется.

Существенное различие в природе материалов не позволяет обеспечить единообразие в изучении свойств материалов и способах создания материалов с заданными свойствами.

-

Материалы производственного назначения, используемые в изделиях

Машиностроительные материалы предназначены для изготовления деталей машин, механизмов и приборов, инструмента, инженерных сооружений и изделий, которые при работе испытывают механические нагрузки, а в некоторых случаях, могут работать под воздействием агрессивной окружающей среды, температуры, трения и других негативных факторов.

|

|

|

|

|

Рис. 1.1. Классификация металлических материалов |

|

|

|

|

|

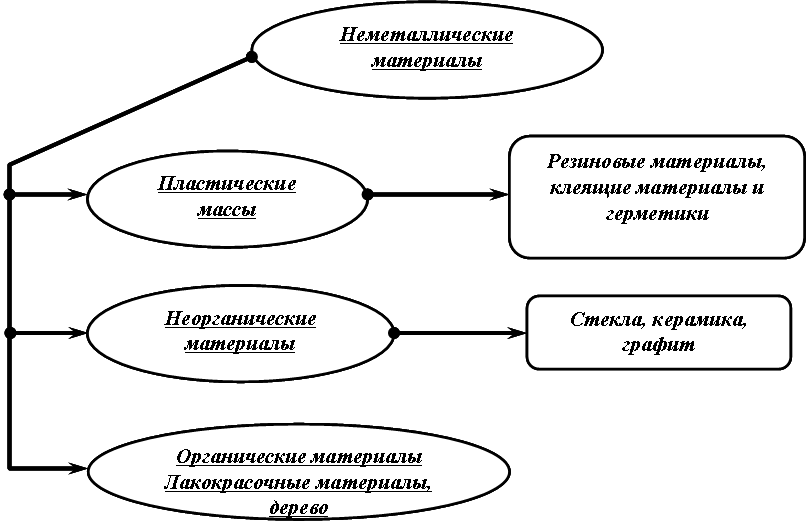

Рис. 1.2. Классификация неметаллических материалов |

|

|

|

|

|

Рис. 1.3. Классификация композиционных материалов |

|

|

-

Качество материалов и его оценка

Качеством материала называется совокупность его свойств, удовлетворяющих определенные потребности в соответствии с назначением.

Уровень качества определяется показателями, представляющими собой количественную характеристику одного или нескольких свойств материалов, которые определяют их качество применительно к конкретным условиям использования. Показатели качества: единичные и комплексные

Единичный показатель качества характеризуется только одним свойством (например, твердость стали).

Комплексный показатель характеризуется несколькими свойствами материалов (например, стали – химический состав, механические свойства, микро- и макроструктуры). Комплексные показатели качества устанавливаются государственными стандартами.

Качество материала определяется свойствами, химическим составом, структурой. Химический состав может определяться химическим или спектральным анализом. Структура материала определяется макроанализом, микроанализом, рентгеновским анализом, магнитной, ультразвуковой и капиллярной дефектоскопией

Механические свойства материалов

Механические свойства характеризуют способность материалов сопротивляться действию внешних сил.

К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Прочность — способность материала сопротивляться разрушающему воздействию внешних сил.

Твердость — способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки.

Вязкость – свойство материала сопротивляться разрушению под действием динамических нагрузок.

Упругость — свойство материала восстанавливать свои размеры и форму после прекращения действия нагрузки.

|

|

|

|

|

Рис. 1.4. К определению прочности, пластичности и хрупкости материала |

|

|

Пластичностью называется способность материала изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом.

Хрупкость — свойство материала разрушаться под действием внешних сил без остаточных деформаций.

Величины, характеризующие прочность, пластичность и упругость материала, определяют при статических испытаниях на растяжение. Образец длиной l0 и диаметром d0 растягивают под действием приложенной силы Р, до разрушения (рис. 1.4). Внешняя нагрузка вызывает в образце напряжение и деформацию.

Напряжение Ϭ это отношение силы Р к площади поперечного сечения F, МПа:

![]() (1.0)

(1.0)

![]()

Деформация характеризует изменение размеров образца под действием нагрузки, %:

![]() , (1.0)

, (1.0)

где: l – длина растянутого образца.

При испытаниях строится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис.1.5 приведена такая диаграмма для низкоуглеродистой стали.

|

|

|

|

|

Рис. 1.5. Диаграмма растяжения |

|

|

Предел упругости Ϭу — максимальное напряжение при котором в образце не возникают пластические деформации.

Предел текучести ϬТ — напряжение, соответствующее площадке текучести на диаграмме растяжения. Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести Ϭ0,2 — напряжение, вызывающее пластическую деформацию, равную 0,2 %.

Предел прочности (или временное сопротивление) Ϭв — напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

Относительное удлинение после разрыва δ – отношение приращения длины образца при растяжении к начальной длине l0, %:

![]() (1.0)

(1.0)

где lk — длина образца после разрыва.

Относительным сужением после разрыва ѱ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

![]() , (1.0)

, (1.0)

где Fk — площадь поперечного сечения образца в месте разрыва.

Относительное удлинение и относительное сужение характеризуют пластичность материала. Твердость металлов измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы.

Метод Бринелля основан на вдавливании в поверхность металла стального закаленного шарика под действием определенной нагрузки. После снятия нагрузки в образце остается отпечаток. Число твердости по Бринеллю НВ определяется отношением нагрузки, действующей на шарик, к площади поверхности полученного отпечатка.

Метод Роквелла основан на вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 120° (шкалы А и С). Вдавливание производится под действием двух нагрузок — предварительной, равной 100 Н и окончательной, равной 600, 1000. 1500 Н для шкал А, В и С соответственно. Число твердости по Роквеллу HRA, HRB и HRC определяется по разности глубин вдавливания.

В методе Виккерса применяют вдавливание алмазной четырехгранной пирамиды с углом при вершине 136°. Число твердости по Виккерсу HV определяется отношением приложенной нагрузки к плошади поверхности отпечатка.

Ударная вязкость определяется работой А, затраченной на разрушение образца, отнесенной к площади его поперечного сечения F; Дж/м2:

![]() (1.0)

(1.0)

Испытания проводятся ударом специального маятникового копра. Для испытания применяется стандартный надрезанный образец, устанавливаемый на опорах копра. Маятник определенной массы наносит удар по стороне противоположной надрезу.