- •Получение глинозема

- •Состав боксита

- •3. Подготовка боксита

- •Общая схема процесса

- •Цикл процесса Байера в системе Al2o3 —Na2o —h2o

- •Описание процесса сгущения и промывки красного шлама в однокамерных аппаратах глиноземного цеха.

- •Теоретические основы сгущения

- •Отделение алюминатного раствора от красного шлама.

- •Минералогический состав шлама

- •Отделение и промывка красного шлама

- •10.1 Обслуживание сгустителей и промывателей

- •10.2 Факторы влияющие на сгущение

- •11. Материальный баланс процесса параллельного варианта комбинированной схемы Байер – спекание.

- •12 Расчет количества основного оборудования

- •13. Заключение

- •14. Список литературы

-

Минералогический состав шлама

Определяется минералогическим составом боксита, из которого шлам получен; поэтому можно говорить о влиянии на осаждаемость красных шламов минералогического состава боксита. Уплотняемость красных шламов ухудшается при наличии в боксите гидратированных минералов, например гидратированных форм оксида железа и каолинита. Эти минералы имеют высокую степень гидрофильности1, чем объясняется их затрудненная агрегация и образование плохо уплотняющихся осадков. Отрицательное влияние на уплотняемость красных шламов оказывают сидерит и пирит.

Кварц по сравнению с каолинитом гораздо меньше замедляет процесс отстаивания шлама, хотя при выщелачнваннн также образует гидроалюмосиликат натрия. Это можно объяснить тем, что разложение каолинита происходит при пониженных температурах с образованием тонкодисперсного алюмосиликата, который при отстаивании удерживает много воды. Взаимодействие же кварца с раствором происходит медленно при высокой температуре. В этих условиях происходит образование крупнозернистого алюмосиликата, который хороню уплотняется.

С повышением вязкости алюминатного раствора скорость осаждения шлама н степень его уплотнения заметно уменьшаются. Вязкость же в свою очередь зависит от концентрации раствора и его температуры. С понижением концентрации вязкость раствора уменьшается, поэтому разбавление пульпы перед сгущением значительно ускоряет процесс сгущения. В системе промывки концентрация раствора постепенно уменьшается от первого промывателя к последнему, что способствует более высокой степени уплотнения шлама в последних промывателях.

С повышением температуры вязкость раствора также уменьшается. Кроме того, повышенная температура необходима для предотвращения гидролиза алюмината натрия. По этим причинам в сгустителях, а также в промывателях первой и второй стадий промывки поддерживают высокую температуру (около 100 °С).

Степень уплотнения шлама возрастает также с увеличением длительности пребывания шлама в зоне уплотнения; чем выше эта зона, тем больше длительность пребывания в ней шлама.

Во многих случаях сгущение шлама значительно ускоряется при добавке в пульпу коагулянтов — веществ, способствующих укрупнению частиц шлама. В качестве коагулянта широко используют ржаную муку, которую вводят в разбавленную пульпу в количестве 0,15—0,25 % от массы шлама. Для этой цели могут быть использованы также синтетические флокулянты — полиакриламид, сепаран н др.

1Гидрофильность— способность к смачиванию водой.

Действие коагулянтов, очевидно, состоит в снятии с частиц шлама одноименного (положительного) заряда. Будучи в алюминатном растворе одноименно заряженными, частицы шлама взаимно отталкиваются, что препятствует их слиянию и образованию более крупных хлопьев. Под влиянием крахмала (ржаной муки) частицы шлама теряют заряд и становятся электронейтральными.

Использование

муки - продукта питания, для сгущения

красного шлама экономически нецелесообразно.

Поэтому длительное время ведутся

исследования но замене муки синтетическими

высокополимерными флокулянтами. Действие

флокулянтов основано на адсорбции их

на поверхности частиц шлама. Взаимные

силы

сцепления между адсорбированными

молекулами или попами флокулянта создают

условия для спекания шлама в более

крупные агрегаты.

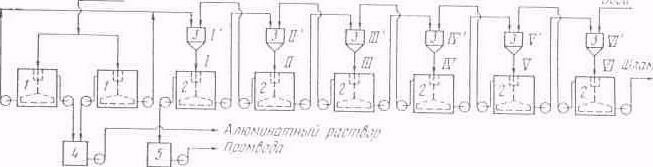

Аппаратурно-технологическая схема cгущения и промывки шлама

Примерная схема сгущения и промывки красного шлама показана на рис. 2.

Разбавленная пульпа поступает в два сгустителя /, работающие параллельно. Осветленный алюминатный раствор через сливные коробки, расположенные в верхней части сгустителей, самотеком поступает на всас насосов, которыми подастся в мешалку нефильтрованного раствора 4. Сгущенный шлам также непрерывно выводится через отверстия в нижней части сгустителей Рис. 2. Схема сгущения и промывки шлама : сгустители; 2 – промыватели; 3- гидросмесители; 4 – мешалка алюминатного раствора; 5 – бак промводы; I-VI – стадии промывки; I1-VI1 – стадии репульпации. и насосами подастся в первый (I1) гидросмеситель 3, где смешивается с промывной водой второго (II) промывателя 2. Полученная в первом гидросмесители пульпа самотеком поступает в первый промыватель (I), где вновь подвергается сгущению. Из первого промывателя (I) сгущенный шлам подастся во второй гидросмеситель (II1), где смешивается с промводой из третьего промывателя. Отсюда пульпа поступает во второй промыватель и т. д.

На схеме показана шестикратная промывка шлама. Промыватели работают по принципу противотока, что позволяет более полно отмыть красный шлам и получить промводу с более высокой концентрацией Al2O3 и Na2O. Сущность противотока состоит в том, что шлам при движении от первого промывателя к последнему обрабатывается все более слабой промывной водой и в шестом промывателе он встречается со свежей водой, которая подастся в шестой гидросмеситель.

Промвода из первого промывателя поступает в бак промводы 5, а из него перекачивается на разбавление автоклавной пульпы.

Промытый шлам из последнего промывателя поступает в мешалку шламоудалення, из которой после дополнительного разбавления водой перекачивается на шламовое поле.

На практике применяют различные схемы сгущения н промывки шлама, которые отличаются кратностью промывки, конструкцией и размерами сгустителей и промывателей, расположением оборудования. На большинстве отечественных заводов сгустители и промыватели установлены на железобетонных фундаментах, которые высоко подняты на колоннах над уровнем пола. Из таких аппаратов сгущенный шлам и осветленная промвода самотеком поступают непосредственно в гидросмесители. Пульпа из гидросмиесителей насосами подается на следующую стадию промывки.

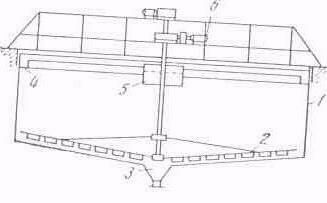

Оборудование для сгущения и промывки шлама

Сгуститель (рис.3) представляет собой металлический цилиндрический чан с коническим или плоским дном. В центре чана смонтирован гребковым механизм, с помощью которого осевший шлам перемещается к разгрузочному отверстию, расположенному в центре днища сгустителя или на его периферии. В зависимости от этого различают сгустители с центральной и периферической разгрузкой шлама.

Рис. 3. Схема сгустителя:

1—бак; 2 - гребковый механизм; 3 - разгрузочное отверстие; 4 -желоб; 5 -питающая воронка; 6—привод.

Гребковый механизм состоит из вертикального вала, подвешенного на ферме или опирающегося на центральную колонну. Вал приводится во вращение приводом (двигатель с редуктором), который может быть расположен на ферме или под сгустителем.

Собственно гребковое устройство состоит из граблин с гребками; граблины крепятся к палу жестко или па шарнирах. Успешно применяется гребковая система, состоящая из волокуш, которые изготовлены из рельсов и подвешены с помощью тросов на граблипах. Граблины вынесены из зоны уплотнения шлама и жестко прикреплены к вертикальному валу. Это позволяет значительно уменьшить обрастание граблин шламом.

Сверху сгуститель закрыт металлической крышкой, снаружи для уменьшения потерь тепла в окружающую среду имеет тепловую изоляцию. Пульпа поступает в центр сгустителя через питающую воронку, которая неподвижно прикреплена к крышке сгустителя или вращается вместе с валом. В сгустителе скорость движения пульпы резко надает, и твердые частицы оседают на дно, где гребковым устройством перемещаются к разгрузочному отверстию. Лунные хлопья шлама, удерживающие много раствора, при этом

Пульпа

Шлам

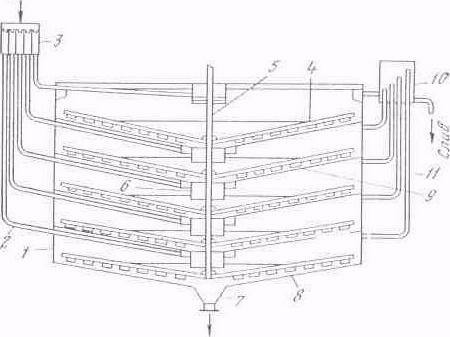

Рис. 4. Схема пятикамерного сгустителя:

1—цилиндрическим бак; 2 - питающие трубы; 3 — питающая коробка; 4—гребковое устройство: 5—вал; 6—переточные стаканы; 7—разгрузочный конус: 5—коническое дно; 9 — конические диафрагмы; 10— сливная коробка; 11—сливные трубы разрушаются, что способствует отделению раствора и уплотнению шлама. Осветленный раствор непрерывно переливается в желоб или в воронки, расположенные по окружности в верхней части сгустителя.

Наряду с однокамерными применяются многокамерные сгустители, состоящие из двух, трех или пяти отстойных камер, расположенных одна над другой. На рис. 24 показана схема пятикамерного сгустителя. По высоте сгуститель коническими диафрагмами 9 разделен на пять камер равной высоты. В центральной части каждая диафрагма заканчивается переточным стаканом 6, который нижним концом опущен в слой сгущенного шлама и образует гидравлический затвор. В центре сгустителя находится общий для всех камер вал 5 с пятиярусным гребковым устройством 4. Днище сгустителя в центральной части переходит в разгрузочный конус 7, через который выгружается шлам. Разгрузка шлама—общая для всех камер. Оседающий в каждой камере шлам гребковым устройством перерабатывыется к центру диафрагм и по переточным стаканам поступает в разгрузочный конус. Питание же пульпой и отъем осветленного раствора осуществляются в каждой камере независимо. Пульпа между камерами распределяется с помощью питающей коробки 3 и питающих труб 2. Слив из каждой камеры отбирается одновременно в четырех точках. Для этого служат четыре сливные коробки 10, расположенные на равном расстоянии друг от друга по периферии сгустителя (на схеме показана одна). Высоту уровня слива в сливных трубах 11 можно изменять с помощью специальных устройств и таким образом регулировать, уровни шлама в камерах сгустителя.

Пятикамерный сгуститель (промыватель) диаметром 20 м характеризуется следующими данными: общая высота аппарата 18м, высота каждой камеры 2 м, уклон днища н диафрагм 8—10°, скорость вращения гребков вала 6 об/ч, общая площадь осаждения 1570 м2.

Основными преимуществами многокамерных сгустителей перед однокамерными являются сокращение производственных площадей в цехе на установку сгустителей и экономия материалов на их сооружение. Однако в многокамерных сгустителях высота камер ниже, чем в однокамерных, отчего уменьшается время пребывания шлама в зоне уплотнения и, следовательно, снижается степень его уплотнения. Это и свою очередь требует увеличенного ввода воды в систему на промывку шлама. Более низкая степень уплотнения шлама—основной недостаток многокамерных сгустителей. Кроме того, многокамерные сгустители более сложны в обслуживании, чем однокамерные. Поэтому на новых заводах устанавливают однокамерные сгустители диаметром до 30—40 м с увеличенной высотой бака.

В районах с холодным и умеренным климатом сгустители и промыватели красного шлама следует устанавливать в здании; в районах с теплым климатом их устанавливают обычно под открытом небом (вне здания).

Гидросмеситель (репульпатор) служит для смешения шлама с промводой. Одна из конструкции гидросмесителя представляет собой цилиндрический сосуд диаметром 2—3 м с коническим днищем. Промвода поступает в гидросмеситель через сопло, которое тангенциально врезано в его корпус. IIIлам вводится в гидросмеситель сверху, полученная пульпа откачивается снизу.