- •Содержание

- •1. Характеристика станка

- •1.1 Назначение станка 6р80

- •1.2 Техническая характеристика станка 6р80

- •2. Организация ремонта станка 6р80

- •2.1. Технологическая подготовка ремонта

- •2.2. Материальная подготовка ремонта

- •2.3. Организация подготовки ремонта

- •2.4. Определение трудоемкости ремонта и численности бригады ремонта

- •3.Ремонт станка 6р80 з.1.Технологический маршрут разборки и дефектовки деталей станка

- •3.2 Технологический процесс ремонта направляющих станины

- •3.3 Испытание станка после ремонта

- •Монтаж и сдача станка в эксплуатацию

- •Приспособление применяемое при ремонте станка

- •Охрана труда и окружающей среды

- •5.1 Мероприятия по охране труда

- •5.2. Мероприятия по охране окружающей среды

- •Список использованных источников

- •Приложение

3.3 Испытание станка после ремонта

Приемочные испытания производят для определения эксплуатационной характеристики станка, а также правильности работы узлов станка. В них входят:

-

проверка качества ремонта;

-

проверка электро-, гидро- и пневмооборудования станка, его системы смазки и охлаждения;

-

проверка соответствия паспортных данных станка фактическим;

-

испытание станка на холостом ходу;

-

испытание станка при работе под нагрузкой;

-

испытание станка на точность и возможный класс шероховатости обработанных поверхностей деталей и др.

Испытание станков на холостом ходу производится последовательным включением всех его рабочих скоростей отнаименьшей до наибольшей, причем на наибольшей скорости до наступления установленной температуры в подшипниках, но не менее получаса. Температура подшипников шпинделя не должна подниматься выше 70° С для подшипников скольжения и 85 С — для подшипников качения. В других механизмах (коробки подач и др.) температура подшипников при аналогичных испытаниях не должна превышать 50" С. Механизм подач испытывается на холостом ходу при наименьших, средних и наибольших рабочих подачах, а также при быстрых (ускоренных) подачах.

Испытание станков при работе под нагрузкой следует проводить в условиях, близких к эксплуатационным. При испытании под нагрузкой универсальных станков производится черновое и чистовое фрезерование. Испытания станков под нагрузкой в соответствии с действующей методикой производятся при тяжелых силовых режимах с использованием до 80% мощности главного привода, а также в условиях скоростного фрезерования при полном использовании мощности.

-

Монтаж и сдача станка в эксплуатацию

Собранный станок необходимо обкатать вхолостую, затем под нагрузкой и после этого проверяют его на соответствие нормы точности.

Проверки выполняются с помощью специальных приспособлений.

При проведении проверок необходимо:

-

Пользоваться аттестованным инструментом;

-

Особенно ответственные проверки производить дважды;

-

Правильно использоваться контрольно-измерительным инструментом.

После испытаний и обкатки, станок моют, протирают, грунтуют и красят.

Затем транспортируют к месту монтажа, где его устанавливают на фундамент и подключают к энергоносителям.

По завершению монтажа и подключения станок повторно испытывается и проверяется на месте эксплуатации с участием представителей ОГМ, ОТК и цеха.

По результатам испытаний составляется акт ввода станка в эксплуатацию, который утверждается главным инженером завода.

-

Приспособление применяемое при ремонте станка

Приспособление для проверки параллельности направляющих

Проверку параллельности направляющих формы «ласточкин хвост», а

также других форм удобно осуществлять с помощью специальных и универсальных приспособлений, оснащенных индикаторами.

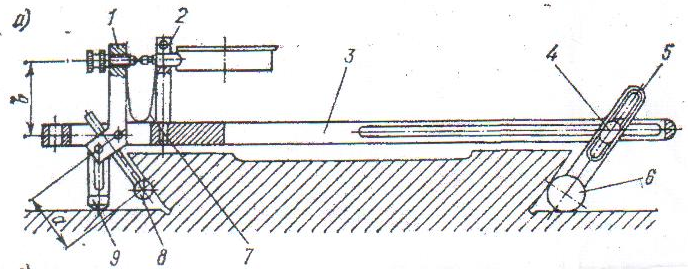

Весьма удобным является приспособление, представленное на рисунке 1.

Рис.1.

Оно применяется для проверки параллельности охватываемых направляющих различных форм и размеров с контактом по верхним или нижним поверхностям.

Приспособление состоит из закаленной балочки 3 с шикарно скрепленным рычагом 1 и регулируемым измерительным стержнем 8, стойки 2 с индикатором и сменной шарнирной опоры 5 с контрольным валиком 6. Опору 5 можно установить под различными углами и на любом участке планки 3 вдоль ее паза. Положение опоры 5 фиксируют болтом 4.

При проверке направляющих с контактами по нижней плоскости подбирают сменную опору с диаметром валика, обеспечивающим контакт примерно по середине высоты наклонной плоскости. Опору 9 регулируют вдоль ее паза и также закрепляют болтом. На цилиндрической поверхности измерительного стержня имеется шкала, по которой определяют значение деления индикатора, зависящее от разницы расстояний а и в. Значение одного деления шкалы индикатора составляет 0,005-0,015 мм, что необходимо учитывать при размерах.

На рисунке 3 показан пример установки приспособления на охватываемые направляющие формы «ласточкин хвост» с контактом по нижней плоскости. В этом случае приспособление базируется на валике 6 и опоре 9.