- •Расчет протяжек для обработки круглых отверстий.

- •Методика расчета протяжек.

- •Пример расчета протяжки

- •Порядок расчета.

- •Проектирование и расчет выглаживающих элементов

- •Методика расчета выглаживающей части.

- •Порядок расчета выглаживающей части

- •Методика расчета элементов крепления выглаживающих зубьев

- •В зависимости от вида смазывающе-охлаждающей жидкости

Порядок расчета выглаживающей части

1. Общий натяг iв зависит от размера обрабатываемого отверстия, толщины стенки заготовки, материала заготовки, параметра шероховатости поверхности отверстия до выглаживания, упругой деформации выглаживающих зубьев и т. д. Сначала определяют коэффициент податливости К0, а затем К1, К2, iв:

![]() (32)

(32)

Если шероховатость поверхности задана как Rz (по чертежу на деталь или после обработки режущей частью протяжки), то в дальнейших расчетах следует принимать, что Rа =Rz’/4 или соответственно Rа'=Rz'/4.

(33)

(34)4)

(35)

(36)

5. Диаметры выглаживающих зубьев, мм

|

ZB |

Порядковый номер выглаживающего зуба

|

|||||

|

1-й |

2-й |

3-й |

4-й |

5-й |

zB

|

|

|

1 2 3 4 5 |

dB dB – 0.5iB dB - 0.65 iB dB - 0.7 iB dB - 0.8 iB |

- dB dB - 0.25 iB dB - 0.4 iB dB - 0.55 iB |

- - dB dB - 0.15 iB dB - 0.3 iB |

- - - dB dB - 0.1 iB |

- - - - dB |

iB 1.5iB 2.1 iB 2.75 iB 3,25 iB |

Примечание:dB=dk+

iB![]() ,

где-

,

где-

![]() —

при разбивке отверстия;

—

при разбивке отверстия;

![]() -при

усадке отверстия после обработки режущей

частью протяжки.

-при

усадке отверстия после обработки режущей

частью протяжки.

2.

Диаметр (мм) калибрующих зубьев режущей

части протяжки

с учетом разбивки (—![]() р)

или усадки (+

р)

или усадки (+![]() р)

р)

![]() (37)

(37)

Предварительно в расчетах принимают, что разбивка (усадка) δр отверстия после обработки режущей частью протяжки отсутствует.

Если

![]() (мм)

можно приближенно определить следующим

образом:

(мм)

можно приближенно определить следующим

образом:

![]() (38)

(38)

В

этом случае при

![]() >0,007

расчетные значения осевых сил выглаживания

значительно больше действующих.

>0,007

расчетные значения осевых сил выглаживания

значительно больше действующих.

3. Диаметры (мм) выглаживающих зубьев определяют либо по табл. 3.5, либо по формулам

![]() (39)

(39)

![]() (40)

(40)

где dB — диаметр последнего зуба; j=1, 2, 3, .... (zB—1).

Расчетные значения рекомендуется округлять до 0,005 мм. Допуск диаметров зубьев равен —0,005 мм.

4. Рабочая часть выглаживающих зубьев может выполняться с двумя коническими поверхностями, разделенными цилиндрической ленточкой, либо по дуге окружности (см. рис. 3, б). Конические поверхности зубьев имеют несколько большую склонность к наростообразованню и обналёчиванию, чем сферические, но более технологичны в изготовлении. При обработке заготовок из чугунов, цветных металлов и сплавов целесообразно применять конические зубья, при обработке заготовок из сталей — тороидальные (сначала можно изготовить зубья конические, затем скруглить их вершины).

Геометрические параметры (мм) зубьев могут быть определены с помощью табл. 6 или по формулам

b=0.07D0.85 (41)

6 Геометрические параметры выглаживающих зубьев

|

D, мм |

Тороидальные зубья

|

Конические зубья

|

|||

|

R |

tB |

|

b |

tB |

|

|

мм

|

мм

|

||||

|

До 30 Св. 30 |

(80—70) iB (70—60) iB |

(60—40) iB (40-30) iB |

5±1 5±1 |

0.05D 0.04D |

(60—40) iB (40—30) iB |

Примечание. Большие коэффициенты при iB следует брать при обработке отверстий меньшего диаметра и при малых iB.

![]() (42)

(42)

![]() (43)

(43)

где

К3

= 1,25…50λ

при

![]() <0,007;

<0,007;

![]() =0,85

при

=0,85

при

![]() >0,007.

>0,007.

Подсчитанные значения в некоторых случаях целесообразно округлить. Длина (мм) блока (или набора колец)

![]() (44)

(44)

Необходимо,

чтобы у рабочей поверхности зубьев

![]() мкм,

и по мере появления следов и рисок износа

зубья следует полировать. Малая

шероховатость зубьев в немалой степени

снижает

вероятность появления нароста и повышает

качество обработанной

поверхности. Рекомендуемое

значение углов заборного и обратного

конусов

мкм,

и по мере появления следов и рисок износа

зубья следует полировать. Малая

шероховатость зубьев в немалой степени

снижает

вероятность появления нароста и повышает

качество обработанной

поверхности. Рекомендуемое

значение углов заборного и обратного

конусов

![]() =5°±1°.

=5°±1°.

5.

Число одновременно работающих зубьев

![]() зависит

от длины обрабатываемого отверстия

зависит

от длины обрабатываемого отверстия

![]() ,

длины выглаживающего блока LB,

ширины ленточки b,

величины натяга iB,

угла заборного конуса

,

длины выглаживающего блока LB,

ширины ленточки b,

величины натяга iB,

угла заборного конуса

![]() .

При

тороидальной и конической формах рабочих

поверхностей число одновременно

работающих зубьев определяют по формуле

(45)

с округлением до большего целого числа

.

При

тороидальной и конической формах рабочих

поверхностей число одновременно

работающих зубьев определяют по формуле

(45)

с округлением до большего целого числа

![]()

![]() (45)

где

5,7

(45)

где

5,7![]()

Если после определения по формуле (3.45) окажется, что zp.B>zB, следует принимать zp.B=zB, так как zp.B не может быть больше zB.

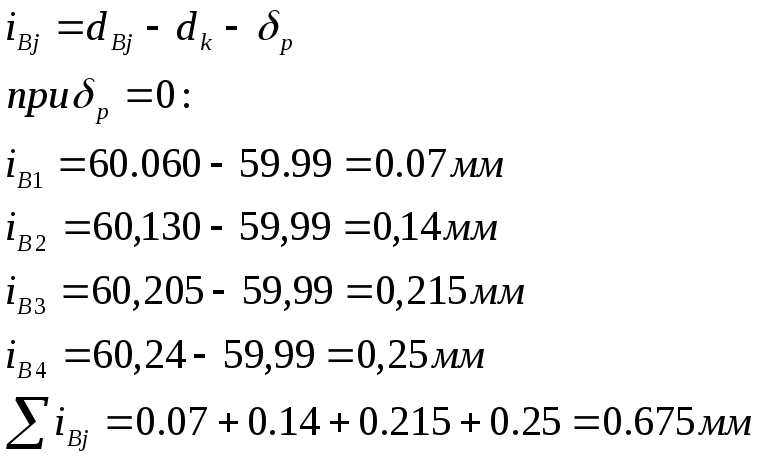

6. Определяют сумму натягов выглаживающих зубьев. Если при выглаживании zp.B=zB, а диаметры выглаживающих зубьев соответствуют рекомендуемым, сумму натягов блока берут из табл. 5. В том случае, когда не все выглаживающие зубья одновременно участвуют в работе и когда диаметры выглаживающих зубьев отличаются от рекомендуемых вследствие округления их до целого числа или из-за погрешностей при изготовлении определяют фактические натяги (мм) каждого зуба

![]() (46)

(46)

Сумму натягов в этом случае определяют для zp.B. с наибольшими натягами.

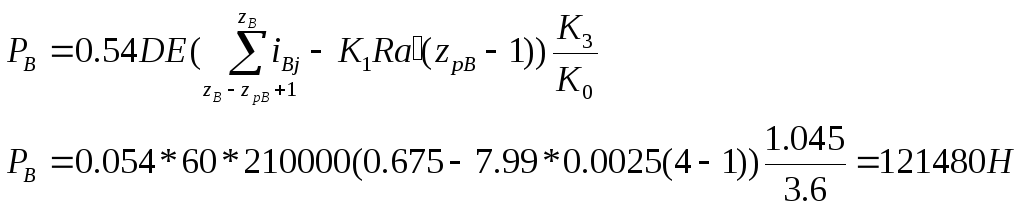

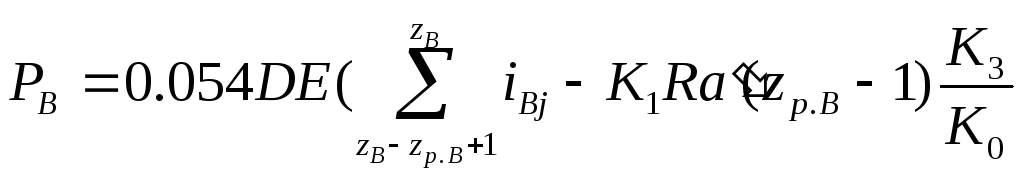

7. Осевая сила (Н)

(47)

(47)

Влияние вида СОЖ из числа рекомендуемых выше и скорость выглаживания 0,5—30 м/мин для работы выглаживающих зубьев на Рв невелики, поэтому поправочные коэффициенты на них не введены.

Пример расчета выглаживающей части

Исходные

данные.

Деталь — втулка. Материал — сталь

45, на операции протягивания НВ

217—241,

![]() =600

МПа, E=2,1*105

МПа. Диаметр (мм) отверстия после

протягивания

=600

МПа, E=2,1*105

МПа. Диаметр (мм) отверстия после

протягивания

![]() ).

Наружный диаметр втулки

).

Наружный диаметр втулки

![]() =90

мм. Длина протягивания

=90

мм. Длина протягивания

![]() мм. У поверхности отверстия Rа=0,63

мкм.

мм. У поверхности отверстия Rа=0,63

мкм.

Применяем станок 7Б56 с тяговой силой 196 кН. Диапазон скоростей рабочего хода ползуна 1,6—11,5 м/мин. Наибольший ход ползуна 1600 мм. Состояние станка — хорошее. Патрон для закрепления протяжки быстросменный автоматический, характер производства— массовый, цикл работы станка — полуавтоматический. Расстояние между центрами круглошлифовального и заточного станков 2200 мм. Наибольшая длина обработки в термическом отделении 2000 мм.

Для получения отверстия 7-го квалитета Rа = 0,63 мкм принимают конструкцию протяжки переменного резания равной стойкости с выглаживающим блоком.

Материал блока выбирают в соответствии с рекомендациями. Материал выглаживающих зубьев — ВК8. Принимают zВ=4 согласно табл.3 (из рекомендуемого числа zВ, выбрано большее значение для обеспечения наибольшей геометрической точности отверстия и наработки протяжки). В соответствии с табл. 3 квалитет отверстия после протягивания — 7, шероховатость поверхности Rа'= 2,5 мкм, что соответствует 2-й группе качества (см. табл. П2 приложения).

По табл. 4 и П6 приложения устанавливают соответственно скорости выглаживания и резания. Принимают меньшую из них — 9 м/мин. Станком такая скорость обеспечивается.

Наиболее жесткие требования к выбору СОЖ предъявляются работой выглаживающей части протяжки. Принимают сульфофрезол. Этот смазочный материал удовлетворяет и работе режущей части протяжки.

Порядок

расчета. 1.

По формулам

(32)-(36) определяют общий

натяг (iв)

и относительный натяг (![]() ),

коэффициенты

К0

,

K1

и К2.

),

коэффициенты

К0

,

K1

и К2.

2. Диаметр калибрующих зубьев режущей части протяжки определяют по формуле (37). Принимают предварительно δр=0;

![]()

3. По формулам (39) и (40) определяют диаметры выглаживающих зубьев, но можно воспользоваться и табл. 3.5.

После округления диаметры зубьев имеют размеры dB1= 60,060 мм; dВ2 = 60,130 мм; dВ3=60,205 мм; dВ4=60,240 мм.

4. По табл. 6 или после определения K3 находят по формулам (41) — (43) геометрические параметры зубьев:

![]()

Так как обрабатываемый материал — сталь, профиль зубьев выполняют по радиусу R, ленточка отсутствует.

Если взять заготовку с размерами: наружный диаметр 60.8+1,8 мм, внутренний 39,4-1,2 мм, длина 20+1,0 мм, то в целях уменьшения снимаемого припуска с заготовок блоков выглаживающих зубьев шаг целесообразно увеличить до 10 мм. Тогда по (44)

![]()

5. Число одновременно работающих зубьев zР.B = 4, так как длина блока зубьев меньше длины обрабатываемого отверстия (lmax=100мм, LB= 40мм).

6. По формуле (46) определяют натяг каждого выглаживающего зуба

.

.

Осевую силу (Н) при выглаживании находят по формуле (47)