Комплексная механизация и автоматизация бетонных и железобетонных работ

5. |

Комплексная механизация и автоматизация бетонных и железобетонных работ

|

|

|

|

Общие положения |

|

Основные особенности бетонной смеси и бетона

|

|

Опалубочные работы и их механизация

|

|

Арматурные работы

|

|

Приготовление и транспортировка бетонной смеси

|

|

Специальные технологии бетонных работ и их механизация

|

|

|

|

условиях |

5.1.Общие положения

Как уже отмечалось, бетонные работы находят самое широкое применение при возведении как промышленных, так и гражданских зданий, сооружений, автодорог.

Конструкции, которые выполняют из бетона и железобетона разделяют на:

сборные;

монолитные;

сборно-монолитные.

Сборные конструкции изготовляют на заводах и полигонах, затем доставляют на строящийся объект и устанавливают в проектное положение.

Монолитные конструкции возводят непосредственно на строительном объекте.

Сборно-монолитные конструкции выполняют из сборных элементов заводского изготовления и монолитной части, объединяющей эти элементы в единое целое.

Наибольший уровень механизации может быть достигнут при применении сборных конструкций. Хотя, заводы производят не только готовые сборные железобетонные конструкции, но и комплекты опалубки, арматурные каркасы и сетки, товарную бетонную смесь, сухие смеси для бетонов и растворов, различные добавки к бетонным смесям и растворам, позволяющие управлять физико-механическими и технологическими свойствами последних.

Бетонные работы производятся на основании тщательно разработанного проекта производства работ. Проект увязывает с одной стороны физико-химические процессы, протекающие в бетонной смеси, а с другой стороны технологические процессы строительства, особенности возводимых зданий и сооружений, местные климатические, организационные и другие факторы. Производить бетонные работы должны специализированные бригады или звенья, в которых рабочие имеют специальную подготовку, понимают технологию и особенности производства этих работ, соблюдают необходимую производственную и технологическую дисциплину.

Качество бетонных конструкций зависит от многих факторов, поэтому необходимы пооперационный и лабораторный контроль качества.

5.2.Основные особенности бетонной смеси и бетона

Структура комплексного процесса бетонирования конструкций и ее зависимость от процессов, протекающих при твердении бетона.

Технология производства бетонных работ в большей степени, чем других видов работ, зависит от свойств основных материалов, с которыми приходится иметь дело, особенностей внешних воздействий среды и собственно технологических процессов.

Основным материалом, используемым при бетонировании, является бетонная смесь и цемент, входящий в ее состав в качестве вяжущего. под бетонной смесью понимают смесь всех компонентов, входящих в состав бетона, начиная с момента ее приготовления (перемешивания с водой) до условного момента начала твердения. Сухая бетонная смесь отличается отсутствием в ней воды и не обладает всеми свойствами, присущими бетонной смеси. В зависимости от изменения состава компонентов свойства бетонной смеси могут меняться довольно резко при переходе от особо тяжелых и тяжелых бетонов к легким и ячеистым бетонам. Воздух (или иной газ) в составе бетонной смеси способен оказывать на качество и свойства бетона самое различное влияние. Оно может быть как положительным, так и отрицательным.

|

По современным теоретическим представлениям вяжущие, играющие основную роль в образовании и твердении бетона, последовательно проходит стадии растворения, формирования коагуляционной* и кристаллической структуры. В процессе растворения компонентов, входящих в состав частиц цемента, образуются те или иные насыщенные растворы солей. Последние, в свою очередь, являются предпосылкой образования коагуляционной структуры, обладающей пластичными свойствами и группирующейся в так называемые сольвентные** оболочки, которыми обволакиваются мелкодисперсные частицы цемента. По мере гидратации цемента процесс постепенно переходит в стадию кристаллизации, в цементном тесте появляются мельчайшие кристаллы, по мере роста образующие кристаллическую решетчатую структуру. процесс кристаллизации определяет механизм твердения цементного камня и, следовательно, нарастания прочности бетона. |

На интенсивность процесса твердения и физико-механические свойства цементного камня значительное влияние оказывают:

минералогический состав применяемого цемента;

химический состав воды;

соотношение между количеством цемента и воды;

вводимые добавки;

тепловлажностной режим, при котором протекает твердение;

*Коагуляция — слипание коллоидных частиц при их сталкивании в процессах броуновского движения или перемещения. |

**Сольватация — взаимодействие молекул растворителя с молекулами (ионами) растворенного вещества. |

организация ухода за бетонами;

уплотнение бетонной смеси при укладке и т.д.

Для твердения цементного камня наиболее благоприятна температура окружающей среды от 15 до 250С, при которой бетон на 28-е сутки достигает марочной прочности.

В процессе структурообразования бетона и, соответственно, в процессе роста прочности за счет влияния отрицательных факторов могут иметь место процессы, разрушающие кристаллическую структуру. Это приводит либо к значительному снижению прочности, либо к полному разрушению бетона. Например, при пересушивании или промораживании бетона в раннем возрасте прочность может оказаться нулевой: происходит полное разрушение бетона. Это является результатом действия сил внутреннего напряжения, разрушающих новообразования между отдельными компонентами бетона. Причины возникновения внутренних сил могут быть самыми разнообразными и неожиданными. Как отмечалось выше — промерзание, опоздание с укладкой или уплотнением, перемещение грузов или хождение по бетону раннего возраста, динамические воздействия от тяжелых работающих рядом машин или близлежащих производств, перепады температур в ночное и дневное время и т.д.

Наше представление о бетоне как о материале было бы неполным, если бы мы не коснулись вопроса о структуре бетонного камня. Несмотря на разнообразие методов подбора состава бетона, различие минералогического состава вяжущего и т.п., могут быть получены только две принципиально различные структуры зрелого бетона. Схемы этих структур можно представить в следующем виде (рис. ):

а) б)

Рис. Схемы макроструктуры бетона

а) при подборе состава по методу абсолютных объемов;

б) при подборе другими методами.

Различие структур состоит в том, что структура (а) представляет собой как бы скелет из крупного и мелкого заполнителя, пустоты в котором заполнены цементным раствором (как клеем), вторая (б) — массу цементного раствора в которой во взвешенном состоянии находится заполнитель. При одинаковом соотношении цемента и воды, степени уплотнения прочность бетона со структурой (а) должна быть выше, чем у бетона типа (б). Это происходит благодаря тому, что внутренние напряжения при сжатии в основном передаются через скелет из заполнителя, прочность которого, как правило, бывает больше прочности цементного камня. У бетона типа (б) внутренние напряжения воспринимаются в основном цементным камнем.

Естественно, что существует множество структур бетонов, занимающих промежуточное положение между вышеназванными. Эти структуры будут тяготеть к типу (а) или (б), поэтому их свойства как в качественном, так и в количественном отношении будут соответственно изменяться.

Комплекс работ по возведению бетонных и железобетонных конструкций и сооружений состоит из:

заготовительных;

транспортных;

монтажно-укладочных;

контролирующих процессов и операций.

Укладка и уплотнение бетонной смеси являются ведущими процессами, которым должны быть подчинены все остальные процессы. Возведение монолитных железобетонных конструкций — тяжелый и трудоемкий процесс с большим количеством малопроизводительных ручных и вспомогательных операций. Выполнением основных операций занято примерно 80% рабочих, 20% рабочих выполняют вспомогательные операции. Опалубочные работы производят примерно 25% рабочих, арматурно-сварочные и монтажные —15%, непосредственно бетонные —40%. многие процессы и операции до сих пор выполняются вручную.

При этом пользуются простейшим или механизированным инструментом. оптимальным тепловлажностным режимом при выполнении бетонных работ считается среднесуточноя относительная влажность 60-65%.

5.3. ОПАЛУБОЧНЫЕ РАБОТЫ И ИХ МЕХАНИЗАЦИЯ

|

Опалубка — это форма, предназначенная для изготовления бетонной или железобетонной конструкции. |

Она состоит из формирующих, несущих и поддерживающих элементов. Бетонную смесь укладывают в установленную опалубку, уплотняют и выдерживают до набора бетоном необходимой прочности. Работы, связанные с изготовлением м установкой опалубки, называют опалубочными, с разборкой — распалубочными.

Требования к опалубке:

прочность;

герметичность;

устойчивость;

обеспечение точности размеров;

возможность быстрой сборки, разборки и переналадки;

удобство при укладке арматуры, бетонной смеси, уплотнении.

Классификация опалубки:

1.По длительности применения:

инвентарная — используемая многократно;

стационарная — разового применения.

Инвентарная опалубка, как правило, состоит из комплекта унифицированных элементов, позволяющих компоновать опалубочные формы для разнотипных конструкций. Она должна обеспечивать многократное применение формы с сохранением ее формы. В зависимости от типа материала оборачиваемость опалубки от 20 до 400 раз.

2.По роду материала:

металлическая;

деревянная;

армобетонная;

полимерная.

Наиболее эффективная опалубка получается при использовании для ее изготовления нескольких видов материалов. так, поддерживающие элементы делают чаще всего из стали. Для формующей палубы используются древесные материалы, пластик и т.п. Из материалов для опалубок в основном применяется сталь и алюминиевые сплавы. Древесина — хвойные и лиственные породы, фанера, древесностружечные плиты и т.п. Последние обычно защищают герметиком или полимерными покрытиями. Армированный бетон применяется для изготовления несъемной опалубки.

Достаточно редко применяется пневматическая (надувная) опалубка. Она изготавливается из тканевого материала (в основном различные виды капроновой ткани толщиной от 0,6 до 1,3 мм) Для уменьшения сцепления бетона с соприкасающейся поверхностью опалубки применяют различные виды смазок.

Опалубки классифицируются по способу производства работы, виду возводимых конструкций и сооружений и т.п.

Применение инвентарной опалубки позволяет механизировать опалубочные работы. На них разрабатывают ППР (план производства работ), который является составной частью общего ППР на строительство.

В целях повышения эффективности опалубочных работ, исключения дублирования разработок и сокращения стационарных видов опалубки Госстроем СССР принято решение о разработке с 1981 г. типовых инвентарных конструкций опалубок с одновременным введением на них государственных стандартов. Большинство опалубочных работ — ручные. Из машин применяются грузоподъемные машины, имеющиеся на строительстве. Инвентарная опалубка может предварительно собираться в укрупненные блоки.

С конкретными типами опалубки, например, унифицированной разборно-переставной мелкощитовой, крупнощитовой, подъемно-переставной, блочной, скользящей и др., можно ознакомиться в литературе [3].

5.4.АРМАТУРНЫЕ РАБОТЫ

|

Арматура применяется для повышения несущей способности бетонных конструкций |

В зависимости от материала, из которого она изготавливается, арматура подразделяется на стальную и неметаллическую.

Для производства стальной арматуры используется стержневая горячекатанная гладкая и периодического профиля сталь диаметром от 6 до 40 мм; проволока стальная гладкая и периодического профиля (от 3 до 8 мм); арматурные канаты диаметром от 4 до 15 мм.

В качестве неметаллической арматуры могут использоваться стеклопластиковая проволока, стекложгуты, рубленое асбестовое и стекло-волокно

На строительный объект арматура поступает в виде отдельных стержней, плоских и пространственных каркасов, армоблоков, плоских и рулонных сеток или арматурная сталь, из которой арматура изготавливается непосредственно на строительной площадке.

По назначению арматуру подразделяют на:

рабочую — для восприятия в основном растягивающих или сжимающих усилий в конструкции;

распределительную — для фиксирования рабочей арматуры в зависимости от нагрузок на них;

монтажную — для сборки элементов каркаса и удержания всей арматуры в проектном положении;

хомуты — для восприятия тангенциальных и скалывающих напряжений и одновременно для распределительной цели.

В качестве разновидности встречается листовая стальная арматура, которая кроме основных функций, может выполнять функции опалубки или защитного покрытия.

По принципу работы в железобетонной конструкции различают арматуру:

ненапрягаемую;

предварительно напрягаемую.

Последняя используется для более полного использования механических свойств.

Процесс арматурных работ можно разделить на четыре этапа:

заготовка арматурных элементов;

транспортировка арматурных элементов и стали;

установка арматуры в проектное положение;

контроль и приемка смонтированной арматуры.

Вопросы механизации и автоматизации погрузочно-разгрузочных, транспортных и складских работ освещены в соответствующем разделе и никакими принципиальными отличиями не характеризуются. Тоже касается вопросов монтажа, выверки и крепления.

Высокий уровень механизации, как мы говорили раньше, может быть достигнут только при применении индустриальных методов строительства. С этой точки зрения наибольший интерес представляет процесс заготовки арматуры, блоков, каркасов и т.п. Так как благодаря правильной проектировочной деятельности и развитой системы производства арматурных элементов, их унификации можно значительно сократить ручной труд.

В современном строительстве конструктивные элементы арматуры изготавливают централизовано в арматурных цехах предприятий стройиндустрии или на районных заводах и в виде товарной продукции поставляют на строительные объекты.

Размеры арматурных элементов и блоков назначают, согласно проекту, с учетом условий транспортировки, вида транспортных и грузоподъемных средств, габарита и массы элементов и блоков.

Процесс изготовления ненапрягаемой арматуры состоит из отдельных технологических операций, число, комбинация и последовательность которых зависят от вида обрабатываемой арматурной стали, типа изготавляемой продукции и уровня механизации заводов и мастерских.

В общем случае процесс заготовки арматурных стержней состоит из следующих операций:

правка;

чистка;

резка;

гнутье;

сварка (соединение)

Правку, чистку и резку арматурной стали, поступающей в бухтах, производят на автоматических правильно-отрезных станках, производящих все операции — разматывание бухты, чистку, правку и резку стали на стержни мерной длины. В станках арматурную сталь пропускают через барабан, имеющий несколько эксцентрично укрепленных плашек. При вращении барабана легкая арматура, которую тянут ролики, проходя между плашками, изгибается в различных направлениях, очищается и выпрямляется. Мерные прутики режутся роликами, срабатывающими в момент упора в электровыключатель.

Правку арматурной стали, поступающей в прутках, производят обычно вручную на специальных правильных плитах, при диаметре более 24 мм — на приводных станках для гнутья арматуры. Стержни чистят ручными или механическими стальными щетками или на специальном станке с приводной электрощеткой. Для резки прутковой арматурной стали применяют приводные станки, рабочей частью которых являются два ножа гильотинноготипа.

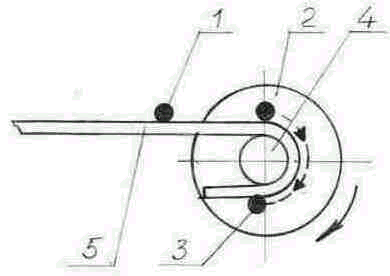

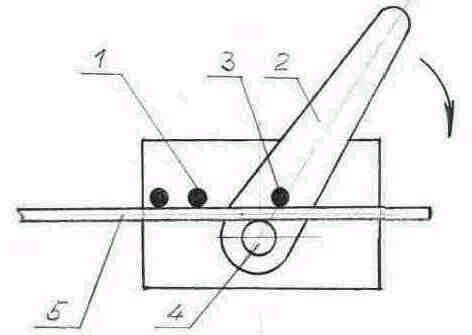

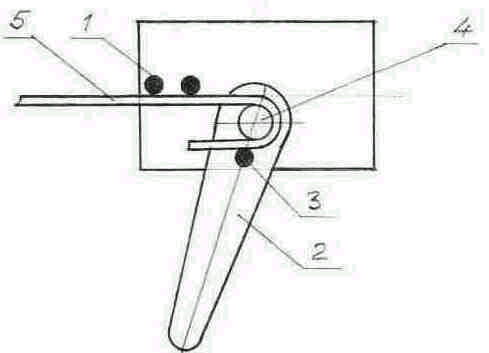

Арматурные стержни гнут на приводных гибочных станках, рабочим органом которых служит диск, закрепленный на вертикальном валу. При повороте диска стержень загибается вокруг неподвижной оси. (Рис. ) Легкую арматуру гнут на ручных станках. (Рис. )

Для соединения стержней при изготовлении сеток, каркасов и пр. используют два вида соединений:

электросварка;

вязка.

Рис. Гнутье арматуры на гибочном станке

Рис. Гнутье арматуры на ручном станке

1-упорные пальцы; 2-рабочий диск; 3-гибочный ролик; 4-центральный ролик; 5-изгибаемая арматура; 6-рычаг.

Электросварка является основным методом соединений при централизованном производстве арматуры. Соединение вязкой применяют, если невозможно или экономически нецелесообразно выполнять сварку. Это характерно для малых объектов, для монтажа армоблоков и т.п. Вязку производят отожженнной стальной проволокой. Работы производят вручную. Электросварка: контактная стыковая и точечная, дуговая шовная, ванная* дуговая, электрошлаковая**. По степени автоматизации сварки — полуавтоматическая.

*ванная — концы чтержней укладываются в форму с зазором. С помощью электрода зажигают дугу между концами стержней. Металл плавится и образуется ванна расплавленного металла. При этом в ванну опускают электроды и ток продолжает идти, расплавляя электроды уже без образования дуги. Особенность — кромки или торцы свариваемых стержней расплавляются не под действием дуги, а теплом жидкого металла в ванне.

**электрошлаковая — улучшенная ванная сварка под флюсом.