5.5.Приготовление и транспортировка бетонной смеси

Процесс приготовления бетонной смеси состоит из следующих основных операций:

транспортирование со склада заполнителей и цемента;

подача воды к смесительным установкам;

дозирование отдельных компонентов;

механическое перемешивание;

выдача готовой бетонной смеси на транспортные средства.

Иногда в данный технологический цикл включаются дополнительные операции. Так, при бетонировании конструкций в условиях отрицательных температур необходимо подогревать заполнители и воду; при применении бетонов с добавками (противоморозными, пластифицирующими, порообразующими и др.) необходимо предварительно приготовить водный раствор этих добавок.

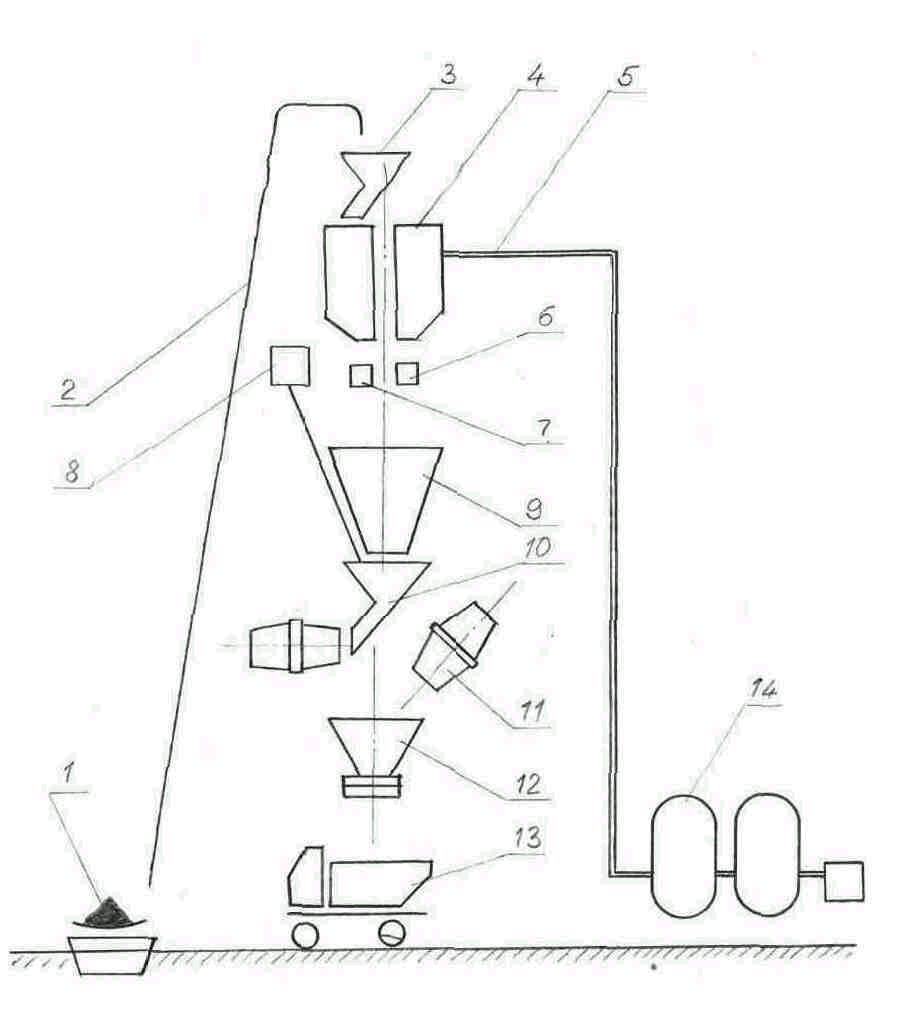

Р ис. Технологическая схема приготовления бетонной смеси

Технологический процесс приготовления бетонной смеси можно представить следующей схемой (Рис. )

Бетонную смесь приготавливают по законченной или расчлененной технологии. При законченной технологии в качестве продукции получают готовую бетонную смесь. При расчлененной — отдозированные составляющие — сухую бетонную смесь. При законченной технологии в качестве продукции получают готовую бетонную смесь. При расчлененной — отдозированные составляющие — сухую бетонную смесь.

По способу загрузки компонентов и выдачи готовой смеси технологии приготовления бетонной смеси подразделяются на:

непрерывного действия;

цикличные.

В бетоносмесителях непрерывного действия загрузка и выдача смеси происходят непрерывно. В цикличных загрузка компонентов и выход смеси расчленены по времени. Работа происходит по циклу: загрузка — перемешивание — выгрузка, т.е. до окончания всего цикла новая порция в данный смеситель не загружается.

Наибольшее распространение имеют цикличные технологии.

Основные технические средства для приготовления бетонной смеси — расходные бункера с распределительными устройствами, дозаторы, бетоносмесители, системы внутренних транспортных средств и коммуникаций, раздаточный бункер.

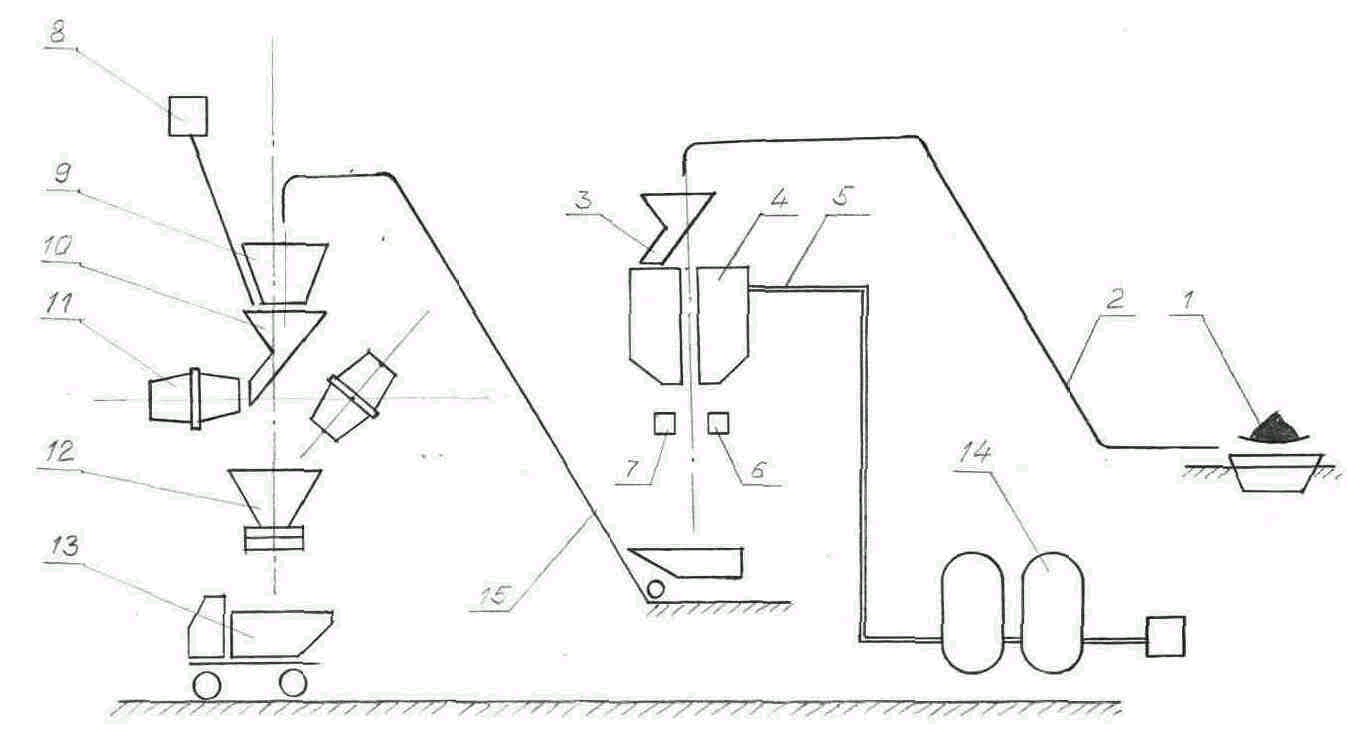

Технические средства (технологическое оборудование) компануют по одноступенчатой (вертикальной) или двухступенчатой (партерной) схемам (Рис. )

При вертикальной схеме материальные элементы (цемент, заполнители) поднимают в расходные бункера, откуда они перемещаются вниз гравитационно, под действием собственного веса. Партерная компановка обеспечивает меньшую высоту, но производственная площадь увеличивается.

В зависимости от способа перемешивания различают бетоносмесители гравитационные и принудительного перемешивания.

В гравитационных бетоносмесителях барабан смесителя после загрузки в него компонентов и воды приводится во вращение. При этом загруженные в него материалы, увлекаемые лопостями, перемешиваются, перемещаясь под действием собственного веса. Этот способ применяется для приготовления подвижной смеси.

Смесители принудительного перемешивания оборудуются лопастями или кулачками, которые вращаются и перемешивают компоненты. Такие смесители применяются при приготовлении малоподвижных жестких смесей.

В зависимости от условий потребления бетонную смесь приготавливают на стационарных, приобъектных заводах и на построенных бетоносмесительных установках.

Постоянно действующие стационарные заводы выпускают товарный бетон для потребителей близлежащих районов. Крупные бетонные заводы в комплексе с парком бетонотранспортных средств снабжают бетонной смесью строительные объекты, находящиеся в радиусе до 100 км. Это допускаемое расстояние (максимальный радиус действия завода) зависит от технологических свойств цемента и местных дорожных условий и в первом приближении может быть определено по формуле:

![]()

где R — максимальный радиус действия завода, км;

t1 — начало схватывания цемента, мин;

t2 — продолжительность загрузки и выгрузки бетонной смеси из транспортных средств, мин;

t3 — продолжительность транспортировки, мин;

t4 — продолжительность укладки бетонной смеси в конструкцию, мин;

v — скорость транспортировки, км/мин.

Рис. Одноступенчатая (вертикальная) схема компоновки бетоносмесительных установок

Годовая мощность таких заводов — 100-200 тыс.м3 бетонной смеси. Хотя ограничения по производительности определяются только экономической целесообразностью. Такие заводы состоят из одной, двух или более секций, каждая из которых рассчитана на самостоятельную работу. Заводы готовят и сухие бетонные смеси. Стационарные заводы экономически оправданы, если в районе их действия гарантировано потребление продукции в течение 10-15 лет.

Рис. Двухступенчатая (партерна) схема компоновки бетоносмесительной установки

К рис.5. ,5.

1—конвейер склада заполнителей;

2—конвейер подачи заполнителей в расходные бункера;

3,9,10—поворотная, направляющая и распределительная воронки;

4—расходные бункера;

5—труба пневмоподачи цемента;

6—дозатор цемента;

7—дозатор заполнителей;

8—дозатор воды;

11—смеситель;

12—раздаточный бункер;

13—склад цемента (бункер);

14—автобетоновоз;

15—скиповый подъемник.

Приобъектные заводы обычно обслуживают одну крупную строительную площадку в течение 5-6 лет (или группу строительных площадок). Такие заводы обычно выполняют сборно-разборными блочной конструкции, что позволяет их перебазировать за 20-30 суток на трайлерах. Сборно-разборные инвентарные установки целесообразны при расположении объектов строительства за пределами радиуса бетонных заводов и незначительной потребности в бетоне — 50-70 м3/сут.

Построечные бетоносмесительные установки обслуживают одну строительную площадку или отдельный объект при суточной потребности до 50 м3/сут. Они могут быть блочными или цельнопередвижными.

Для малых строительных объектов могут применяться бетоносмесители, заполняемые вручную. Объем таких смесителей обычно не превышает 1 м3.

Современные бетоносмесительные заводы и установки отличаются высоким уровнем механизации и автоматизации. Все рабочие операции по разгрузке заполнителей и цемента, подаче их в расходные бункера, дозировке, перемешиванию и выдаче готовой смеси выполняет комплект взаимоувязанных механизмов. Автоматизация бетоносмесительных заводов и установок может быть частичной и комплексной. При частичной автоматизации имеются дистанционное или автоматическое управление отдельными механизмами или группами, а также средства автоматического контроля отдельных параметров (влажности, точности дозирования и т.п.).

При комплексной автоматизации управления всеми механизмами, транспортными средствами и контроль за техническими операциями ведутся с одного пульта. Управляют такими заводами-автоматами несколько операторов.

Механизация транспортирования бетонной смеси

Доставка бетонной смеси к объекту бетонирования, а также распределение и укладка ее при возведении сооружений — наиболее ответственные, трудоемкие и дорогостоящие операции бетонных работ.

Различают 2 типа машин для транспортирования бетонных и растворных смесей:

машины для доставки их от центрального завода к строительным объектам;

машины для внутрипостроечного транспортирования, подающие смеси к месту укладки.

Часто бетонная смесь доставляется автотранспортом непосредственно к месту ее укладки без промежуточных транспортных средств.

При перевозке смесь должна быть защищена от атмосферных осадков, замораживания, высушивания, а также от вытекания цементного молока. Продолжительность перевозки в зависимости от температуры при выпуске смеси из смесителя не должна превышать 1 час при температуре смеси 20-300С,

1,5 час — при температуре 19-100С,

2 час — при температуре 9-50С.

При длительной транспортировке по плохой дороге смеси расслаиваются: крупные фракции заполнителей перемешиваются в нижние слои, а мелкие — в верхние. Поэтому в транспортных средствах без побуждения перемешивания в пути смеси не рекомендуется перевозить на расстояние больше 10 км по хорошей дороге и 3 км по плохой. При транспортировании в кузовах смесь, помимо расслаивания, может расплескиваться через борта, а через щели заднего борта просачиваются ее мелкие компоненты, и в первую очередь цементное молоко.

Приготовленную на бетонных заводах смесь перевозят к местам укладки главным образом автомобилями трех видов:

автосамосвалами;

автобетоносмесителями;

автобетоновозами с кузовами специальной формы.

В настоящее время объем перевозок бетонной смеси в автосамосвалах достигает 80%. Однако этот способ перевозки имеет существенные недостатки: кузова автомобилей мало приспособлены для этих целей, в результате чего 1-2% смеси теряется в пути — выплескивается при движении по плохой дороге и при спуске в котлованы, вытекает через щели заднего борта. При разгрузке приходится вручную очищать кузова, бетонная смесь в них расслаивается, летом она теряет воду, а зимой быстро охлаждается. Модернизация кузовов автосамосвалов путем наращивания бортов и установки герметизирующих прокладок у задних бортов хотя и снижает потери, но не решает проблемы в целом. Поэтому автосамосвалы целесообразно использовать для перевозок по дорогам с асфальтовым покрытием на расстояния до 25-30 км, а по другим дорогам — в радиусе не больше 15-20км.

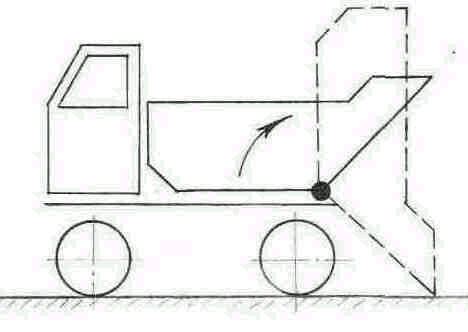

Более совершенным видом транспорта для доставки бетонной смеси являются автобетоновозы. Кузов автобетоновоза имеет мульдообразную (корытообразную) форму.(Рис5. ) Плавные сопряжения бортов с днищем исключают налипание бетона в углах. Разгрузочный борт (отверстие) находится выше уровня транспортируемой смеси, что предотвращает расплескивание ее и вытекание цементного молока при движении.

Рис.5. Схема автобетоновоза

Достаточно большой угол наклона кузова (80-900) и наличие вибропобудителя позволяет быстро, без затрат ручного труда выгружать смесь. Крышка же предохраняет бетонную смесь от потерь воды и охлаждения. Растояние перевозок — 25-30км; вместимость — от 3 до 10м3.

Для транспортировки бетонной смеси в городских условиях, а также на большие расстояния особенно целесообразны автобетоносмесители.

Бетоносмесительный барабан имеет грушевидную форму. Он снабжен также системой подачи воды (из бака), загрузочным и разгрузочным устройствами и приводом смесительного барабана. В барабан подается либо готовая смесь, либо сухие компоненты. в последнем случае воду подают перед пребытием на объект или непосредственно на объекте. Наличие откидного выгрузочного лотка позволяет производить порционную разгрузку, а также подавать смесь непосредственно в конструкцию. Имеются модели бетоносмесителей с разгрузочным конвейером и лотком. Дальность перевозки при загрузке готовой смесью — до 70-90км. Дальность перевозки сухой смеси в автобетоносмесителях технологически не ограничена. Емкость барабанов от 3 до 10 м3.

Транспортировку бетонной смеси автотранспортом в контейнерах или бадьях применяют редко ввиду недоиспользования на 20-30% грузоподъемности транспортных средств и необходимости создания оборотного парка контейнеров, что снижает экономическую эффективность этого метода. Стоимость перевозки бетонной смеси в автобетоновозах и автобетоносмесителях на 10-15% ниже, чем автосамосвалами и бортовыми машинами, поэтому они должны находить преимущественное применение.