- •8Министерство образования рф. Волгоградский государственный архитектурно-строительный университет. Кафедра «Энергоснабжение и теплотехника».

- •1. Введение.

- •2. Описание работы и конструкции установки.

- •3. Технологический расчет печей.

- •4. Расчет температуры и продуктов горения топлива.

- •5. Материальный баланс.

- •6. Тепловой баланс и кпд печи.

- •7. Расчет температур на границах технологических зон и построение кривой обжига.

- •8. Аэродинамический расчет печи, подбор вспомогательных устройств и оборудования.

2. Описание работы и конструкции установки.

2.1. Назначение и устройство.

Кольцевые печи получили наибольшее распространение в производстве строительного глиняного кирпича. Они отличаются высокой тепловой экономичностью и производительностью, возможностью использования любых видов топлива с переключением печи на ходу с одного вида твердого топлива на другой без каких-либо конструктивных изменений. К недостаткам этих печей относятся тяжелые условия обслуживания и трудность полной механизации процессов загрузки и выгрузки кирпича.

По этим причинам новые кольцевые печи в настоящее время почти не строят.

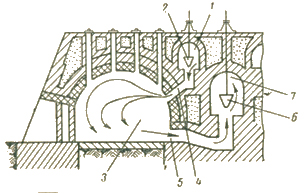

Схема работы кольцевой печи показана на рис. 1, ее поперечный разрез дан на рис. 2.

Печь представляет собой замкнутый сквозной канал 1 овальной формы без внутренних перегородок, являющийся рабочим пространством (называется обычно обжигательным каналом). В наружных стенах печи имеются отверстия 2 (ходки) для загрузки сырца (по стрелке А) и выгрузки обожженного кирпича (по стрелке Б). Каждая часть обжигательного канала, расположенная между двумя соседними ходками, условно считается

камерой. Во внутренней стене печи устроен дымовой канал 3, в поду которого имеется колодец 4, соединяющий дымовой кан

ал с дымососом 11 (или дымовой трубой). Обжигательный канал соединен с дымовым посредством очелков 5 во внутренней стене печи. На каждую камеру обжигательного канала приходится один дымовой очелок, снабженный подъемным коническим клапаном 6 (дымовым конусом). При помощи этих конусов дымовой канал может подключаться к обжигательному либо отключаться от него. Над дымовым каналом проложен жаровой канал 7, предназначенный для использования воздуха, нагретого за счет охлаждения обожженных изделий. Этот канал может подключаться к обжигательному посредством жаровых очелков 8, снабженных коническими клапанами 9 (жаровыми конусами).

При установившемся режиме, когда печь находится в непрерывной эксплуатации, обжигательный канал почти целиком заполнен обжигаемым материалом. Свободными остаются лишь две-три камеры с открытыми ходками, через которые непрерывно загружается сырец, и выгружаются обожженные изделия. Топливо подают через отверстия 10, находящиеся в своде обжигательного канала и называемые топливными трубками. Каждая часть обжигательного канала, расположенная между двумя соседними поперечными рядами топливных трубок, называется «подсадкой». Загруженное в печь топливо попадает на раскаленные изделия, от них загорается и сразу начинает подогревать садку. Ту часть канала, куда подается топливо, называют зоной обжига; в ней дымовые и жаровые конусы закрыты, в связи с этим дымовые газы движутся по каналу веред и попадают в зону подогрева. Здесь они нагревают сырец до температуры, превышающей температуру воспламенения сжигаемого в печи топлива. Отработанные дымовые газы удаляются из зоны подогрева в дымовой канал 3 через очелки, открытые конусы и колодец 4, попадают в дымосос 11 и выбрасываются в атмосферу. Воздух засасывается в обжигательный канал через открытые ходки в свободных камерах печи, движется вдоль канала через садку обожженного кирпича и охлаждает его (в зоне охлаждения). Затем поток нагретого воздуха раздваивается: часть его продолжает двигаться по каналу вперед и поступает в зону обжига, где участвует в горении топлива. Другая часть нагретого воздуха отсасывается в жаровой канал 7, а из него поступает в камеры со свежепосаженным сырцом и здесь выполняет роль сушильного агента (зона досушки сырца).

Часть зоны охлаждения, из которой воздух не отсасывается в жаровой канал, а направляется дальше по обжигательному каналу 1, называется зоной закала. Для создания направленного движения воздуха в сторону зоны

охлаждения камеры зоны досушки отделяют от свободных камер, от зоны подогрева и друг от друга бумажными ширмами 12. Таким образом, в кольцевой печи тепло дымовых газов, покидающих зону обжига, утилизируется для подогрева сырца, а тепло обожженных изделий — для досушки сырца и подогрева воздуха, участвующего в горении топлива. Благодаря этому достигается довольно высокая тепловая экономичность. Все технологические зоны кольцевой печи непрерывно перемещаются по обжигательному каналу, а обжигаемые изделия в течение всего цикла обжига остаются неподвижными и подвергаются последовательно досушке, подогреву, обжигу, закалу и охлаждению.

Когда в подсадке зоны подогрева, примыкающей к зоне обжига, сырец прогреется до температуры самовоспламенения топлива, его начинают туда загружать (подсадку «принимают на взвар»). В это время на задней подсадке зоны обжига, граничащей с зоной охлаждения, созревание керамического черепка уже заканчивается и загрузку топлива прекращают (подсадку «отбрасывают). В результате зона обжига перемещается на длину одной подсадки. Когда зона обжига переместится на длину одной камеры, на границе зон подогрева и досушки прожигают очередную бумажную ширму. При этом к зоне подогрева подключается камера зоны досушки, и зона подогрева перемещается вперед на длину одной камеры. Так как сырец загружают в печь непрерывно, то в момент прожига очередной бумажной ширмы оказывается загруженной свежим сырцом одна камера. В ней устанавливают новую бумажную ширму, после чего зона досушки также продвигается на камеру вперед. За время загрузки одной камеры свежим сырцом другую камеру (в зоне охлаждения) полностью разгружают от обожженных изделий, поэтому участок расположения свободных камер тоже непрерывно продвигается в направлении движения огня. Аналогично продвигаются зоны охлаждения и закала.

В практике встречаются видоизменения описанной схемы. Например, существуют печи без жарового канала, когда отсутствует зона досушки, а зона охлаждения не имеет специального участка, именуемого зоной закала. В другом случае горячий воздух поступает в жаровой канал и направляется из него не в зону досушки, как обычно, а в зону подогрева, в связи с чем к ней присоединяется зона досушки. Таким образом, создается единая зона подготовки.

2.2. Конструктивные особенности и основные элементы.

По конструктивным особенностям кольцевые печи отличаются друг от друга главным образом способом соединения обжигательного канала с жаровым и местоположением последнего. Одной из конструкций является так называемый «очелковый строй».

Рис.3. Соединение обжигательного и жарового канала — «очелковый строй».

«Очелковый строй» — это когда горячий воздух из жарового канала 1 (при поднятом жаровом конусе) проходит в зону досушки обжигательного канала 3 через жаровые очелки 4. Отработанный воздух из этой зоны удаляется через дымовой очелок 5 (при поднятом дымовом конусе 6) в дымовой канал 7. В зоне охлаждения воздух из обжигательного канала 3 проходит через жаровые очелки 4 и оттуда (при поднятом жаровом конусе 2) попадает в жаровой канал 1. Для описанной конструкции характерны сосредоточенный отбор воздуха из зоны охлаждения и сосредоточенное его поступление в зону досушки, что не всегда позволяет создать необходимую равномерность охлаждения и досушки изделий. Несколько большая равномерность достигается применением так называемых перекидных коробов, когда в своде жарового канала делаются специальные отверстия, и они вместе с соответствующим рядом топливных трубок накрываются переносным металлическим коробом корытообразного сечения. Тогда в зоне досушки воздух из жарового канала проходит в короб, а из него через топливные трубки направляется в обжигательный канал печи. В зоне охлаждения воздух совершает путь в обратном порядке. Печи с перекидными коробами трудоемки при обслуживании и недостаточно герметичны. Более совершенна конструкция с «рассыпным слоем», при которой рассредоточенный отбор и подача воздуха осуществляются при помощи специальных надсводовых каналов.

Типичные схемы конструкций кольцевых печей показаны на рис. 4.

Рис. 4. Типичные схемы конструкции кольцевых печей.

На большинстве кольцевых печей обжигательные каналы перекрыты сводом и имеют вытянутую овальную форму. Но бывают печи с зигзагообразной формой канала и бессводчатые. Обжигательный канал делится всегда на четное количество камер (от 14 до 32) и имеет длину 55-172 м, ширину 1,7-4,5 м, высоту 1,95-3,2 м, объем 185-1450 м3 и 4-6 подсадок на каждую камеру. В 16-камерной кольцевой печи свод обжигательного канала имеет полуциркульную форму. Он создает меньшие распорные усилия по сравнению с арочными сводами так называемой «ползучей формы». Вновь выложенный свод после некоторого периода эксплуатации дает осадку. Во избежание повышенных распорных усилий, которые могут возникнуть в своде при его разогреве, полуциркульный свод сооружают по определенной схеме. При этом опалубку-кружала расчерчивают по радиусу RО из двух центров, смещенных относительно центральной оси вправо и влево на расстояние 20-30 см. Свод по толщине выполняется в два ряда (оката): нижний (внутренний) — из шамотного, верхний (внешний) — из красного кирпича.

Начальными очагами разрушения свода являются различные отверстия в нем (трубочки, очелки и т.п.). Поэтому для большей прочности их обрамления выполняют из специальных шамотных камней. Так, наиболее прочная конструкции жаровых очелков достигается при устройстве кольцевых сводов вместо арочных. Арки дымовых очелков и выходов целесообразно сооружать в два оката. Под обжигательного канала выполняют из кирпича на ребро по глинобетонному основанию и песчаной подсыпке. Стены печи состоят из внутреннего футеровочного слоя в один кирпич (шамот) и внешнего слоя в 1,5-2 кирпича (красный кирпич). Кроме того, печь имеет наружную наклонную стену с контрфорсами толщиной в 2-2,5 кирпича (красный кирпич).

Шамотную футеровку, стены из красного кирпича и конт

рфорсы друг с другом не перевязывают, так как они подвержены различным расширениям от воздействия температуры. Промежутки (пазухи) между стеной и контрфорсами заполняют глинобетоном. Для компенсации температурных расширений в стенах и сводах печи устраивают швы шириной до 25 мм на каждые 5-6 м длины обжигательного канала. Во избежание присосов воздуха через сквозные щели в двухслойной стене печи (футеровка и кладка из красного кирпича) температурные швы в плане смещены в отношении друг друга. В наружной наклонной стене швы конопатят асбестовым шнуром.

Ходки шириной 1,2 м и высотой не менее 1,6-2 м, устраиваемые в наружной стене, перекрываются сводом в два оката: нижний в 1 кирпич, верхний в ½ кирпича. Дымовые очелки шириной 0,4-0,6 м и высотой 0,5-0,7 м перекрывают аркой в два оката (по ½ кирпича каждый).

Улучшенная конструкция надсводовых каналов рассыпного строя позволяет осматривать и чистить каналы во время работы печи. Поверх свода устраивается изолирующая засыпка толщиной 200 мм из шлака. Песок для этой цели применять нельзя. Рабочую площадку (верх печи) выстилают красным кирпичом на ребро, а швы заполняют глиняным раствором. При периферийном расположении жарового канала стены его во избежание разрушения кладки не должны опираться на свод печи, подверженный температурным расширениям и осадке. Арматура кольцевых печей состоит из топливных трубок, дымовых конусов, жаровых клапанов, подъемников для клапанов и в отдельных случаях перекидных коробов.

Твердое топливо можно подавать на верхнюю рабочую площадку печи в вагонетках по наклонной эстакаде с помощью канатной лебедки, ковшовыми элеваторами и наклонными ленточными транспортерами. На верхней площадке печи топливо перегружается и транспортируется к зоне обжига в первых двух случаях в монорельсовых люлечных вагонетках, а в последнем случае — ленточными транспортерами. Для удаления из обжигательного канала топливных остатков используют электропогрузчики, из которых золу и шлак перегружают в ковши скиповых подъемников, а затем — в бункера, смонтированные на колоннах так, чтобы их можно было разгружать при помощи автосамосвалов. Многие печи переведены на газообразное топливо, которое сжигается преимущественно с применением верхних переносных и нижних подводовых горелок. По периметру верхней рабочей площадки крепят кольцевой газопровод, имеющий отводы (две штуки на каждую камеру). К штуцерам этих отводов прикреплены резиновые шланги, на концах которых установлены верхние горелки, представляющие собой отрезки газовых труб, вставленных в топливные трубки свода обжигательного канала. Резиновые шланги позволяют переносить эти горелки из одних топливных трубок в другие и использовать один газовый отвод для обслуживания нескольких рядов топливных трубок. К кольцевому газопроводу через штуцер подсоединяют гребенку с тремя отводами для подачи газа к нижним горелкам. Они расположены в од

ном поперечном ряду и перекрыты дырчатыми шамотными камнями, предохраняющими отверстия горелок от засорения. На каждую камеру устанавливают обычно по две гребенки для отвода газа вниз и соответственно по два ряда нижних горелок. Для сжигания газа используют горячий воздух, двигающийся через садку канала в зону обжига из зоны закала. При этом горение газа является диффузионным. Недостатком описанной системы является засорение нижних горелок, в связи с чем вместо нижней начали применять боковую подачу газа в печь.