методички / 4022 ЭИ

.pdf9)проверить состояние щеток и щеткодержателей электрических машин. Заменить щетки при износе более 60% номинальной высоты;

10)проверить крепление проводов к выводам электрических машин и аппаратов;

11)очистить фильтры компрессоров;

12)удалить воздух из аммиачной системы;

13)очистить фильтры рассольной системы аммиачной холодильной установки;

14)проверить герметичность хладоновой системы галоидной лампой;

15)проверить работу соленоидного вентиля;

16)проверить крепление узлов и деталей холодильной установки;

17)смазать подшипники жалюзи холодильной установки.

Техническое обслуживание ТО-3 группового рефрижераторного состава производится при наступлении отопительного сезона и предусматривает выполнение всего перечня работ, предусмотренных техническим обслуживанием ТО-2, а также следующих работ:

1)проверить отсутствие течи в соединениях системы отопления, а также исправность задвижек, вентилей, фланцевых соединений, дымовых труб и горелки на жидком топливе;

2)проверить функционирование отопительной установки;

3)проверить функционирование обогревателей сливных труб, электропечей грузовых помещений и дефлекторов системы вентиляции служебного вагона;

4)установить заглушки вентиляторов в дизельном помещении;

5)произвести экипировку группового рефрижераторного подвижного состава зимними сортами горюче-смазочных материалов;

6)проверить омметром целостность заземления электрических машин и аппаратов;

7)произвести осмотр и очистку от пыли, монтажа и аппаратуры внутри электрических шкафов, проверить надежность затяжки резьбовых креплений и контактных соединений.

Техническое обслуживание ТО-4 группового рефрижераторного состава производится после окончания отопительного сезона и предусматривает выполнение всего перечня работ, предусмотренных техническим обслуживанием ТО-2, а также следующих работ:

1)очистить дымовые трубы и котел отопления;

2)проверить на отсутствие утечек топливопроводы и вентили системы отопления;

3)снять заглушки вентиляторов в дизельном помещении и проверить функционирование дефлекторов системы вентиляции служебного вагона;

4)произвести экипировку группового рефрижераторного подвижного состава летними сортами горюче-смазочных материалов.

Техническое обслуживание автономных рефрижераторных вагонов производится в пунктах технического обслуживания автономных рефрижераторных вагонов.

Все выполненные работы по обслуживанию оборудования заносятся в журнал учета технического обслуживания и ремонта автономного рефрижераторного вагона, который постоянно находится в машинном отделении вагона.

При всех видах технического обслуживания автономного рефрижераторного вагона необходимо произвести следующие работы:

1)проверить наличие пломб на дверях машинных отделений и соответствие их принадлежности пункту технического обслуживания, проводившему последнее техническое обслуживание;

2)после вскрытия пломб проверить запись в журнале учета технического обслуживания и ремонта автономного рефрижераторного вагона о последнем техническом обслуживании и проведенных процедурах;

31

3)проверить комплектность и исправность оборудования, включая контроль натяжения клиновых ремней и крепление дизеля, плотность соединения топливопроводов, уровень масла в картере дизеля, уровень и плотность электролита аккумуляторной батареи, состояние электрических соединений, уровень топлива в топливных баках, уровень хладона в ресивере холодильной установки, систему контроля температуры воздуха в грузовом помещении;

4)проверить соответствие используемого топлива и масла климатическим условиям эксплуата-

ции.

Запрещается отправлять автономные рефрижераторные вагоны со станции погрузки, выгрузки и транзитных пунктов технического обслуживания при наличие следующих неисправностей:

1)подгорание контактов или ослабление электрических соединений реле и пускателей;

2)обрыв клиновых ремней привода осевого воздухонагнетателя;

3)течь и засорение топливопровода;

4)неисправность магнитного вентиля на питающем топливопроводе;

5)засорение воздушного фильтра;

6)течь или засорения трубки слива отсечного топлива;

7)сгорание плавких вставок предохранителя;

8)срабатывание реле тепловой защиты;

9)обрыв или ослабление контактных зажимов в электрических цепях;

10)неисправность штепсельных разъемов;

11)наличие воздуха в топливной системе;

12)засорение топливного фильтра.

Техническое обслуживание ТО-1 АРВ производится перед погрузкой вагона и предусматривает выполнение перечня работ, производимых при всех видах технического обслуживания, а также дополнительных работ:

1)проверить в грузовом помещении вагона исправность пола, стен, сифонных затворов, напольных решеток, резинового уплотнения дверей, ложного потолка, датчиков измерительных приборов;

2)проверить состояние воздуховода подачи свежего воздуха в грузовое помещение, жалюзи фильтра, заслонок и наличие резиновой вставки;

3)произвести регулировку заслонок вентилирования в соответствии с требованиями загружаемого в вагон груза;

4)проверить центровку выхлопной трубы дизель-генератора относительно отверстия в обшивке вагона, исправность установки и крепления гибкого соединения воздуховода, отводящего от дизеля горячий воздух;

5)проверить работоспособность системы зарядки стартерных батарей, а также направление вращения вентиляторов машинных отделений;

6)проверить исправность электронагревателей под топливными баками (в зимний и переходный периоды);

7)произвести пуск обоих дизель-генераторных и холодильно-отопительных агрегатов;

8)проверить исправность срабатывания термостатов на заданном режиме перевозки.

После окончания погрузки производится замер температуры воздуха в грузовом помещении вагона. Результаты замера и время окончания погрузки заносятся в журнал учета технического обслуживания и ремонта автономного рефрижераторного вагона, двери машинных отделений пломбируются.

Техническое обслуживание ТО-2 АРВ производится в пути следования, а также при простое груженного автономного рефрижераторного вагона через каждые 24-30 часов и предусматривает выполнение перечня работ, производимых при ТО-1, а также дополнительных работ:

32

замерить переносным прибором температуру воздуха в грузовом помещении вагона. Данные измерений заносятся в журнал учета технического обслуживания и ремонта автономного рефрижераторного вагона;

1)произвести регулировку заслонок вентилирования в соответствии с требованиями загружаемого в вагон груза. Открыть заслонки вытяжного дефлектора и канала подачи свежего воздуха в грузовое помещение в том машинном отделении, дизель-генератор которого буде включен на постоянную работу;

2)проверить центровку выхлопной трубы дизель-генератора относительно отверстия в обшивке вагона, исправность установки и крепления гибкого соединения воздуховода, отводящего от дизеля горячий воздух;

3)проверить крепление холодильно-отопительного агрегата;

4)проверить положение переключателя температурных режимов в главном распределительном щите на соответствие записи в журнале учета технического обслуживания и ремонта автономного рефрижераторного вагона;

5)проверить исправность работающего дизель-генератора и холодильного агрегата на слух и по приборам;

6)проверить наличие топлива в баках. Количество топлива должно быть не менее 30% вместимости бака. О проведенных работах и экипировке вагона производится запись в журнале учета технического обслуживания и ремонта автономного рефрижераторного вагона.

При проведении технического обслуживания ТО-3 АРВ, перед снятием пломб с грузового помещения вагона необходимо проверить переносным прибором температуру наружного воздуха и воздуха

вгрузовом помещении вагона. Данные измерений заносятся в журнал учета технического обслуживания и ремонта автономного рефрижераторного вагона.

Запрещается открывать двери автономного рефрижераторного вагона и производить выгрузку груза при работающих дизель-генераторах.

Техническое обслуживание ТО-3 АРВ производится при выгрузке вагона и предусматривает выполнение перечня работ, производимых при всех видах технического обслуживания, а также дополнительных работ:

1)проверить исправность обоих дизель-генераторных и холодильно-отопительных агрегатов на слух и по приборам;

2)проверить работоспособность системы зарядки стартерных батарей;

3)откачать хладон в ресивер, остановить компрессоры, закрыть запорные вентили ресиверов и манометров;

4)остановить дизель-генераторы;

5)проверить надежность крепления аккумуляторных батарей, уровень и плотность электролита, состояние и качество затяжки контактных зажимов и резьбовых соединений;

6)проверить и заменить нетиповые и сгоревшие предохранители;

7)проверить исправность топливного магнитного вентиля;

8)проверить уровень хладона в ресиверах и масла в картерах компрессоров и дизелей, а также количество топлива в топливных баках;

9)закрыть заслонки вентиляции грузового помещения;

10)устранить, обнаружены в процессе проведения ТО-3 неисправности;

11)определить (по количеству отработанных дизелями часов) потребность вагона в производстве укрупненного технического обслуживания, определить общее техническое состояние вагона и сделать запись в журнале учета технического обслуживания и ремонта автономного рефрижераторного вагона.

33

Укрупненное техническое обслуживание УТО-1 предусматривает выполнение перечня работ, производимых при всех вида технического обслуживания и технического обслуживания ТО-1, а также проведение дополнительных работ:

1)проверить уровень и долить масло в картер дизеля и воздушный фильтр (если это предусмотрено конструкцией) через каждые 240 часов наработки;

2)проверить плотность хладоновой системы течеискателем, устранить обнаруженные утечки;

3)произвести ревизию и обслуживание стартерных батарей. Данные, характеризующие состояние стартерных батарей (уровень и плотность электролита) обоих дизель-генераторов занести в журнал учета технического обслуживания и ремонта автономного рефрижераторного вагона;

4)проверить, а при необходимости произвести ревизию контактам и соединительным выводам контакторов, реле соединительных планок, выключателей, штепсельных разъемов и ответвительных коробок;

5)проверить состояние и крепление щеток и щеткодержателей генераторов, состояние контактных колец и коллектора;

6)произвести внешний осмотр контрольно-измерительных приборов;

7)проверить (в зимний и переходный периоды) подогревательные приборы дизель-генераторов;

8)запустить оба дизель-генераторных и холодильно-отопительных агрегата и произвести замеры тока зарядки стартерной батареи, а также режимы работы оборудования по контрольно-измерительным приборам и работу холодильного агрегата на оттаивание испарителя. Температуру срабатывания автоматики контролировать переносным поверенным прибором и произвести проверку термостатов на всех режимах;

9)откачать хладон в ресиверы, остановить компрессоры, закрыть запорные вентили ресиверов, манометров и линий оттаивания испарителей;

10)остановить дизель-генераторы;

11)заслонки вентиляции установить в закрытое положение;

12)полностью экипировать вагон, произвести запись всех произведенных работ в журнал учета технического обслуживания и ремонта автономного рефрижераторного вагона.

Укрупненное техническое обслуживание УТО-2 предусматривает выполнение перечня работ, производимых при техническом обслуживании УТО-1, а также проведение дополнительных работ:

1)произвести пуск дизель-генераторных и холодильно-отопительных установок, проверить их работу по показаниям приборов и визуально, по посторонним шумам и повышенным вибрациям в работе оборудования, а также с учетом записей в журнале учета технического обслуживания и ремонта автономного рефрижераторного вагона;

2)произвести демонтаж дизель-генераторных и холодильно-нагревательных установок для проведения их ревизии;

3)произвести замену масла в картере дизеля и регуляторе частоты вращения дизеля с предварительной промывкой;

4)произвести ревизию топливного насоса;

5)произвести очистку и промывку магнитного топливного фильтра;

6)отрегулировать зазоры клапанов;

7)очистить воздушный фильтр и сменить в нем масло;

8)очистить сетчатый фильтр топливоподкачивающего насоса, сменить элемент топливного

фильтра;

9)удалить воздух из топливной системы;

10)промыть бачок подогревателя дизеля, проверить работу подогревателя;

11)проверить натяжение цепи привода газораспределения;

34

12)промыть поверхности цилиндров горячей водой;

13)проверить мегомметром на 500В сопротивление изоляции проводов относительно корпуса, которое должно быть не менее 0,5 Мом. Запрещается эксплуатация автономных рефрижераторных вагонов, имеющих пониженное сопротивление изоляции;

14)произвести ревизию аккумуляторных батарей со снятием их с вагона;

15)продуть главный генератор сжатым воздухом, проверить состояние коллектора и контактных

колец;

16)произвести ревизию зарядному генератору (при его наличии) и электростартеру;

17)проверить уровни хладона и масла в холодильной системе;

18)заменить фильтры-осушители (при необходимости);

19)проверить нагревательный элемент масляной ванны;

20)очистить узлы холодильной установки (конденсатор, испаритель, элементы вентиляторов и воздуховодов) от загрязнений;

21)проверить места крепления узлов, состояние рамы установки, трубопроводов циркуляции хладона, неисправные трубопроводы заменить;

22)проверить измерительные приборы, терморегулирующий вентиль, регулятор давления пуска, соленоидные вентили, неисправные приборы – заменить;

23)после проведенных процедур укрупненного технического обслуживания и установки оборудования на вагон проверить исправность срабатывания регулирующих и управляющих приборов, проверить исправность счетчиков;

24)проверить перекрестную работу агрегатов;

25)закрыть и опломбировать шахту термостатов в грузовом помещении вагона;

26)откачать хладон в ресивер;

27)остановить холодильную установку;

28)остановить дизель-генератор;

29)опломбировать двери машинных отделений вагона.

Произведенные процедуры укрупненного технического обслуживания, место и сроки их выполнения, а также сведения о выполненной экипировке должны быть приведены в журнале учета технического обслуживания и ремонта автономного рефрижераторного вагона.

ПРИЛОЖЕНИЕ 5

Контроль технического состояния подвижного состава в пути следования

Одним из основных требований к обеспечению безопасности движения поездов и их безостановочному следованию на гарантийных участках является качественное техническое обслуживание составов на пунктах технического обслуживания вагонов.

ПТО отправивший поезд на удлинённый гарантийный участок несёт ответственность за графиковое, безаварийное и безотцепочное проследование поезда на протяжении всего гарантийного участка, в том числе по узлам:

1)кузов, рама, автосцепное устройство, детали тележек, колёсные пары – на протяжении всего гарантийного участка;

2)буксовый узел – за неисправности буксового узла несёт ответственность до второго по ходу следования поезда прибора обнаружения неисправностей буксового узла;

3)автотормоза – неисправности, выявленные и устраненные при полном опробовании автотормозов до следующего пункта полного опробования автотормозов; неисправности, выявленные и устранен-

35

ные при сокращённом опробовании автотормозов до следующего пункта сокращённого опробования автотормозов.

Во время движения за поездами осуществляется постоянный визуальный контроль и контроль с помощью технических средств.

Контроль технического состояния подвижного состава производится:

1)на перегонах в пути следования с помощью средств технического контроля – СТК

2)на постах безопасности – ПБ;

3)на контрольных постах – КП;

4)на пунктах опробования автотормозов – ПОТ;

Визуальный контроль осуществляется на постах безопасности и контрольных постах. Посты безопасности могут быть стационарными, временными и передвижными.

На передвижных постах безопасности производится контроль за техническим состоянием вагонов поездными бригадами встречных или обгоняемых локомотивов или другого самоходного подвижного состава, принадлежащего ОАО «РЖД».

Спередвижных постов безопасности контролируются:

1)выход за габариты подвижного состава деталей вагонов, грузов, элементов крепления грузов;

2)перекосы или уширение кузова вагона;

3)ползуны или навары на колёсных парах (по характерному стуку);

4)заторможенные колёсные пары;

5)другие неисправности, угрожающие жизни пассажиров, безопасности

6)движения поездов, сохранности перевозимых грузов, экологии окружающей среды или техническим обустройствам железной дороги.

При выявлении неисправностей работники, их обнаружившие, по централизованной или другой видам связи обязаны немедленно сообщить об этом дежурному ближайшей железнодорожной станции или поездному диспетчеру.

В сообщении указывается:

1)наименование выявленной неисправности;

2)номер поезда, время прохождения участка или другие сведения, позволяющие этот поезд отличить от других;

3)тип вагона;

4)сторона нахождения неисправности;

5)другие сведения, для поиска неисправного вагона.

К временным постам безопасности можно отнести контроль за проходящими поездами со стороны работников пути, сигнализации и связи, энергоучастков и других служб железнодорожного транспорта, выполняющих ремонтные, строительные или монтажные работы на перегонах или станциях.

На временных постах безопасности контролируется:

1)выход за габариты подвижного состава деталей вагонов, грузов, элементов крепления грузов;

2)перекосы или уширение кузова вагона;

3)ползуны или навары на колёсных парах (по характерному стуку);

4)заторможенные колёсные пары;

5)перекрытые краны автотормозной магистрали;

6)расстояние между упором автосцепки и ударной розеткой;

7)волочащиеся детали вагонов;

8)надёжность крепления грузов;

9)надёжность крепления деталей вагонов;

36

10) другие неисправности, угрожающие жизни пассажиров, безопасности движения поездов, сохранности перевозимых грузов, экологии окружающей среды или техническим обустройствам железной дороги.

При выявлении неисправностей работники, их обнаружившие, по централизованной или другой видам связи обязаны немедленно сообщить об этом дежурному ближайшей железнодорожной станции или поездному диспетчеру.

Стационарные посты безопасности оборудуются на переездах, станциях или других участках железной дороги, на которых имеются стационарные дежурные помещения вблизи железнодорожного полотна.

Посты безопасности располагаются поочередно с каждой стороны железнодорожных путей. Места расположения стационарных постов безопасности утверждаются начальником железной дороги по представлению службы вагонного хозяйства.

Контроль за проходящими поездами на постах безопасности производится круглосуточно и возлагается на дежурных по станциям, переездам, стрелочным постам или на других лиц, назначенных приказом начальника дороги.

Пост безопасности имеет связь с машинистом поезда и ДС станций четного и нечетного направле-

ний.

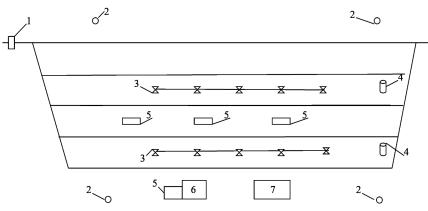

1 – знак «ПОСТ БЕЗОПАСНОСТИ» перед переездом; 2 – переезд; 3 – помещение дежурного по переезду; 4 – знак «ПОСТ БЕЗОПАСНОСТИ» перед станцией; 5– служебное помещение; 6 – прожекторные установки; 7 – помещение дежурного по станции; 8 – устройство обнаружения нижней негабаритности; 9 – средства технического контроля

Рисунок 5.1 – Схема оснащения поста безопасности

На стационарных постах безопасности визуально контролируется:

1)выход за габариты подвижного состава деталей вагонов, грузов, элементов крепления грузов;

2)перекосы или уширение кузова вагона;

3)ползуны или навары на колёсных парах (по характерному стуку);

4)заторможенные колёсные пары;

5)перекрытые краны автотормозной магистрали;

6)расстояние между упором автосцепки и ударной розеткой;

7)волочащиеся детали вагонов;

8)надёжность крепления грузов;

9)надёжность крепления деталей вагонов;

10)неисправности, выявляемые средствами дистанционного контроля;

11)другие неисправности, угрожающие жизни пассажиров, безопасности движения поездов, сохранности перевозимых грузов, экологии окружающей среды или техническим обустройствам железной дороги.

37

На перегоне перед стационарным постом безопасности должен устанавливаться прибор дистанционного контроля (УКСПС, КТСМ или другие).

При выявлении неисправностей, работники, их обнаружившие, по централизованной или другой связи обязаны немедленно сообщить об этом дежурному ближайшей железнодорожной станции, поездному диспетчеру и локомотивной бригаде.

Получив информацию о необходимости остановки поезда, дежурный по станции принимает его на ближайшие свободные пути и сообщает об этом работникам вагонного хозяйства. При отсутствии работников вагонного хозяйства решение об отцепке вагона от поезда на станционных путях принимает машинист поезда.

Контрольные посты размещаются на удлинённых гарантийных участках утверждаются начальником железной дороги по представлению службы вагонного хозяйства железной дороги.

В обязанности осмотрщиков-ремонтников вагонов контрольных постов входит:

1)двухсторонний контроль технического состояния проходящих поездов;

2)техническое обслуживание прибывающих и сформированных поездов как на станциях расположения КП, так и на линейных станциях, обслуживаемых работниками данного поста;

3)ремонт отцепленных в пути следования вагонов на станциях расположении КП и на линейных станциях, обслуживаемых работниками данного поста.

Контрольные посты оснащаются:

1)средствами технического контроля;

2)прожекторами, расположенными перед КП;

3)централизованной и местной радиосвязью;

4)стационарными домкратами;

5)ремонтными установками;

6)помещением обогрева ремонтно-смотровых групп;

7)тупиком текущего отцепочного ремонта;

8)стеллажами для запасных частей и материалов;

9)электро- и газосварочным оборудованием;

10)тупиками для хранения колесных пар;

11)кран-балкой;

12)компрессорной установкой для подачи сжатого воздуха;

13)приспособлениями для ремонта пневматической части вагонов;

14)трубогибами для магистральных и подводящих труб;

15)набором слесарно-монтажного инструмента.

Перечень оборудования контрольного поста уточняется отдельно по каждому контрольному посту и утверждается начальником службы вагонного хозяйства железной дороги.

Контроль за вагонами в пути следования также производится на пунктах опробования автотормо-

зов.

По расположению и технологии опробования автотормозов пункты опробования делятся:

1) на пункты, расположенные на станциях, предшествующих перегонам с затяжными спусками;

1)на пункты, расположенные на станциях смены локомотивов;

2)на пункты, расположенные на станциях смены локомотивных бригад.

Расположение ПОТ должно соответствовать требованиям инструкции по эксплуатации тормозов подвижного состава. Перечень таких станций утверждает начальник железной дороги

Пункты опробования автотормозов, размещают на станциях, предшествующих перегонам с затяжными спусками, где остановка поезда предусмотрена графиком движения поездов.

38

1 – средства технического контроля; 2 – прожектора; 3 – электросварочная линия с колонками подключения; 4 – воздухоразборные колонки с централизованным опробованием автотормозов; 5 – наземные стеллажи; 6 – мастерская; 7– бытовое помещение

Рисунок 5.2 – Схема размещения оснащения на пунктах опробования автотормозов

На пунктах опробования автотормозов проверяется:

1)износ и состояние узлов и деталей автотормозного оборудования;

2)правильность соединения рукавов тормозной магистрали, открытие концевых кранов между вагонами и разобщительных кранов на подводящих воздухопроводах от магистрали к воздухораспределителю, а также их состояние и надёжность крепления;

3)правильность включения режимов воздухораспределителей на каждом вагоне с учётом наличия авторежима, загрузки вагона, типа колодок, крутизны перегона;

4)плотность тормозной сети состава;

5)состояние авторежима;

6)правильность регулирования тормозной рычажной передачи;

7)состояние ручного тормоза;

8)толщина тормозных колодок и их расположение на поверхности катания колёс;

9)обеспеченность поезда требуемым тормозным нажатием.

Все обнаруженные неисправности устраняются силами работников вагонного хозяйства. После устранения неисправностей перед затяжными спусками крутизной 0,018 и более и переводом воздухораспределителей на горный режим торможения производится полное опробование автотормозов от локомотива с выдержкой автотормозов в заторможенном состоянии в течение 10 мин.

Перечень оснастки и оборудования пункта опробования автотормозов уточняется отдельно по каждому пункту и утверждается начальником службы вагонного хозяйства железной дороги.

В зависимости от удалённости от основного ПТО пункт опробования автотормозов может иметь тупик для текущего отцепочного ремонта вагонов с соответствующей оснасткой и оборудованием.

На пунктах, расположенных на станциях смены локомотивов, производят полное опробование автотормозов, при котором проверяется техническое состояние тормозного оборудования, плотность и целостность тормозной сети, действие тормозов у всех вагонов, подсчитывается нажатие тормозных колодок в поезде и количество ручных тормозов.

На промежуточных станциях и разъездах, где нет штатных осмотрщиков вагонов полное опробование автотормозов в поездах производят осмотрщики вагонов, направленные с ближайшего ПТО, или специально выделенные приказом начальника дороги работники, обученные выполнению операций по опробованию автотормозов.

39

По результатам полного опробования составляется и выдаётся машинисту справка формы ВУ-45 об обеспеченности поезда тормозами.

На пунктах, расположенных на станциях смены локомотивных бригад производится сокращённое опробование автотормозов с проверкой состояния тормозной магистрали по действию тормозов двух хвостовых вагонов. При сокращённом опробовании автотормозов осмотрщик вагонов, а где эта должность не предусмотрена – дежурный по станции, составитель поезда или другие работники, на которых возложена обязанность производить опробование автотормозов, делают отметку о выполнении сокращённого опробования автотормозов в имеющейся у машиниста справке ВУ-45.

Действия локомотивной бригады при остановке поезда на перегоне:

1) получив сообщение о неисправностях и невозможности дальнейшего движения, машинист останавливает поезд на перегоне и осматривает указанную неисправность и принимает решение о возможности дальнейшего движения поезда (с установленной скоростью; с уменьшенной скоростью; с уменьшенной скоростью и остановками для остывания буксового узла и т.д.);

1)при остановке поезда из-за заклинивания колёсных пар неисправный воздухораспределитель выключается, отпуск автотормоза производится вручную;

2)при наварах на колёсных парах машинист абсолютным шаблоном должен измерить их величину и попытаться их срубить;

3)если поезд остановлен на перегоне из-за незакреплённых дверей, волочащихся деталей, локомотивная бригада должна их закрепить.

В каждом случае вынужденной остановки поезда на перегоне машинист принимает самостоятельное решение о возможности дальнейшего безопасного движения поезда и осуществляет все меры для скорейшего освобождения магистральных путей.

Для выполнения ремонтных работ на поездном локомотиве должен быть ремонтный комплект, включающий инструмент и неснижаемый запас комплектующих частей и материалов: трубный ключ; набор гаечных ключей; молоток; зубило; увязочная проволока; соединительный тормозной рукав; кон-

цевой кран; пробка 3/4 и абсолютный шаблон. Запасные части и материалы пополняются работниками ВЧДЭ.

ПРИЛОЖЕНИЕ 6

Классификатор основных ремонтных работ на вагоне

Пользование классификатором предусматривается для нанесения меловых разметок на вагоне и кодирование данных для передачи их на ЭВМ при технологии технического обслуживания с применением АСУ-ПТО.

Таблица 6.1 − Классификатор ремонтных работ по характеру

Вид работы |

Шифр буквенный |

|

|

Сменить |

«С» |

|

|

Поставить |

«П» |

|

|

Проверить |

«Пр» |

|

|

Укрепить |

«У» |

|

|

Устранить |

«УС» |

|

|

Отремонтировать |

«Р» |

|

|

40