- •Предварительный расчет ленточного конвейера

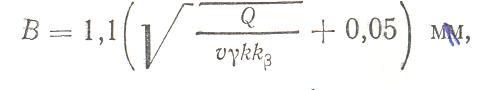

- •Ширина ленты при транспортировании насыпных грузов:

- •Погонная нагрузка от движущихся частей конвейера, кГ/м

- •Тяговая сила конвейера

- •Максимальное статическое натяжение ленты прямолинейных конвейеров

- •Суммарное натяжение в материале стальной ленты от растяжения и изгиба:

- •Проверочный расчет ленточного конвейера.

Практические занятия №№5,6

ТЕМА: РАСЧЕТ ЛЕНТОЧНОГО КОНВЕЙЕРА

Цель работы: закрепить знания по конвейерам. Научиться выполнять проектный расчет ленточного конвейера

Задание: Выполнить проектный и проверочный расчет ленточного конвейера по заданию согласно варианту. Исходные данные взять из таблицы заданий по проектированию.

Задания на проектирование ленточного конвейера

Транспортируемый материал |

Q, Т/час |

g, Т/м3 |

Длина L1, м |

Длина L2, м |

Угол наклона транспортера, град. |

Скорость ленты, v, м/с |

1. Песок влажный |

200 |

2,1 |

20 |

40 |

p/9 |

2,8 |

2. Цемент |

250 |

1,3 |

22 |

38 |

p/10 |

0,9 |

3. Кокс |

300 |

0,5 |

22 |

40 |

p/10 |

0,9 |

4. Песок сухой |

350 |

1,4 |

20 |

38 |

p/12 |

2,4 |

5. Уголь рядовой |

400 |

0,9 |

12 |

32 |

p/12 |

1,6 |

6. Глина сухая |

200 |

1,4 |

20 |

48 |

p/12 |

2,5 |

7. Земля формовочная |

250 |

1,5 |

18 |

45 |

p/10 |

1,8 |

8. Камень дроблен. |

300 |

1,8 |

10 |

35 |

p/12 |

2,5 |

9. Руда железная |

350 |

2,4 |

18 |

34 |

p/16 |

2,2 |

10. Зерно |

400 |

0,8 |

15 |

40 |

p/18 |

2 |

11. Песок влажный |

400 |

1,8 |

10 |

30 |

p/9 |

2,8 |

12. Цемент |

350 |

1,5 |

12 |

25 |

p/10 |

0,9 |

13. Кокс |

200 |

0,8 |

12 |

25 |

p/10 |

0,9 |

14. Песок сухой |

150 |

1,8 |

15 |

35 |

p/12 |

2,4 |

15. Уголь рядовой |

300 |

0,7 |

15 |

27 |

p/12 |

1,6 |

16. Глина сухая |

300 |

1,2 |

15 |

35 |

p/12 |

2,5 |

17. Земля формовочная |

150 |

1,85 |

15 |

30 |

p/10 |

1,8 |

18. Камень дролен. |

200 |

1,6 |

20 |

28 |

p/12 |

2,5 |

19. Руда железная |

150 |

2,0 |

12 |

30 |

p/16 |

2,2 |

20. Зерно |

200 |

1,0 |

20 |

37 |

p/18 |

2 |

21. Песок влажный |

300 |

1,8 |

15 |

28 |

p/9 |

2,8 |

22. Цемент |

300 |

1,1 |

15 |

40 |

p/10 |

0,9 |

23. Кокс |

250 |

0,75 |

18 |

36 |

p/10 |

0,9 |

24. Песок сухой |

200 |

1,1 |

10 |

33 |

p/12 |

2,4 |

25. Уголь рядовой |

200 |

1,0 |

15 |

28 |

p/12 |

1,6 |

26. Глина сухая |

250 |

1,1 |

16 |

40 |

p/12 |

2,5 |

27. Земля формовочная |

300 |

1,8 |

15 |

42 |

p/10 |

1,8 |

28. Камень дролен. |

100 |

1,75 |

16 |

30 |

p/12 |

2,5 |

29. Руда железная |

200 |

2,1 |

14 |

29 |

p/16 |

2,2 |

30. Зерно |

300 |

0,7 |

18 |

37 |

p/18 |

2 |

Ленточные конвейеры предназначены для транспортирования сыпучих, вязких или штучных грузов (небольшой массы).

Ленточный конвейер состоит из тягового органа, выполненного в виде бесконечной ленты, являющейся одновременно и несущим элементом конвейера; приводной станции, приводящей в движение приводной барабан; натяжной станции с натяжным хвостовым барабаном и натяжным устройством; поддерживающих роликов на рабочей и холостой ветвях ленты (в ряде случаев вместо поддерживающих роликов используется сплошной деревянный или металлический настил); загрузочного устройства и разгрузочного устройства; отклоняющего барабана и устройства для очистки ленты. Все элементы конвейера смонтированы на металлической раме.

Площадь сечения груза на полотне ленточного конвейера определяется шириной ленты В, формой, обуславливаемой видом роликоопор, и углом откоса груза на движущейся ленте.

Последовательность расчета

Проектный расчет конвейера выполняется в следующей последовательности:

Уточняются основные исходные данные для проектирования (основные свойства транспортируемого материала; эксплуатационная производительность конвейера; длина конвейера; длины проекции трассы на горизонтальную и вертикальную плоскости; длины отдельных участков конвейера, измеренные по точкам пересечения прямолинейных участков; способ разгрузки конвейера и др.).

Устанавливаются нормативные величины (допустимый угол наклона конвейера, скорость рабочего органа, минимальные размеры рабочего органа исходя из гранулометрического состава груза и др.) (Таблица 1-4).

Последовательность расчета

Проектный расчет конвейера выполняется в следующей последовательности:

Уточняются основные исходные данные для проектирования (основные свойства транспортируемого материала; эксплуатационная производительность конвейера; длина конвейера; длины проекции трассы на горизонтальную и вертикальную плоскости; длины отдельных участков конвейера, измеренные по точкам пересечения прямолинейных участков; способ разгрузки конвейера и др.).

2. Устанавливаются нормативные величины (допустимый угол наклона конвейера, скорость рабочего органа, минимальные размеры рабочего органа исходя из гранулометрического состава груза и др.), табл. 1-4:

Табл. 1. Характеристика свойств насыпных грузов

Наименование груза |

Объемная (насыпная) масса, т/м3 |

Угол естественного откоса, град |

Бетон: со щебнем с гравием и песком |

1,8-2,2 2,2 |

27

|

Глина мелкокусковая сухая мокрая |

0,7-1,5 1,9-2,0 |

40 |

Гравий |

1,5-2,0 |

45 |

Земля грунтовая сухая Сырая |

1,1-1,6 1,6-1,9 |

29-40 27-45 |

Камень крупнокусковой средне- и мелкокусковой |

1,8-2,2 1,31-1,5 |

45 |

Кокс среднекусковой |

0,478-0,53 |

35-50 |

Руда железная |

2,1-3,5 |

30-50 |

Стружка стальная и чугунная |

1,5-2,0 |

32 |

Цемент |

1,0-1,8 |

30 |

Шлак торфяной молотый |

1,3-1,9 |

30 |

Щебень сухой |

1,2-1,8 |

35 |

Определяется необходимая расчетная производительность конвейера исходя из заданной эксплуатационной производительности.

Определяются предварительные основные параметры рабочего органа.

Выбираются основные конструктивные элементы конвейера (барабаны, звездочки, роликоопоры, натяжные устройства, разгрузочные устройства и др.).

Определяются приближенно тяговое усилие и мощность двигателя привода конвейера.

Выбирается двигатель.

Уточняется тяговый расчет.

Производится расчет тягового органа на прочность и уточняются его основные размеры.

Производится кинематический расчет и выбираются элементы передач.

Производится расчет тормозного момента и выбирается тормоз или останов.

Табл. 2. Типы конструкций резинотканевых конвейерных лент

Тип ленты |

Наименование и характеристика |

Область применения |

1 |

Ленты послойные с усиленным бортом и двусторонней резиновой обкладкой |

Транспортирование сильно истирающих крупнокусковых материалов |

2 |

Ленты послойные с двусторонней резиновой обкладкой |

Транспортирование средне- и мелкокусковых и сыпучих материалов |

2Р |

Ленты послойные с двусторонней резиновой обкладкой и брекером |

Транспортирование сильно истирающих среднекусковых материалов в горнорудной промышленности |

2У |

Ленты послойные с двусторонней резиновой обкладкой и с тканевой обкладкой бортов |

Транспортирование рядового груза |

3 |

Ленты послойные с односторонней резиновой обкладкой |

Транспортирование мелкокусковых, сыпучих и штучных материалов в условиях отсутствия влаги и атмосферных воздействий |

Табл. 3. Ширина и число прокладок резинотканевых конвейерных лент

Ширина ленты |

Тип 1 |

Типы 2, 2Р и 2У

|

Тип 3

|

||

ОПБ-5 |

ОПБ-820,УШТ |

Б-820 |

УШТ |

Б-820 |

|

300 |

- |

3-4 - |

3-4 |

||

400 |

- |

3-5 - |

3-4 |

||

500 |

- |

3-6 - |

3-4 |

||

650 |

3-5 |

3-7 3-5 |

3-5 |

||

800 |

3-6 |

4-8 3-6 |

3-5 |

||

1000 |

4-8 |

5-10 4-8 |

3-6 |

||

1200 |

5-9 |

6-10 5-9 |

- |

||

1400 |

6-10 |

7-10 6-10 |

- |

||

1600 |

7-10 |

- 7-10 |

- |

||

1800 |

8-12 |

- 8-12 |

- |

||

2000 |

9-12 |

- 9-12 |

- |

||

Табл. 4. Расчетная толщина прокладок резинотканевых лент, предел прочности при разрыве

Наименование тканей |

Толщина одной прокладки, мм |

Предел прочности на 1см ширины, кГс/см |

Бельтинг ОПБ-5, ОПБ-12 |

2,3 |

115 |

Бельтинг Б-820 |

1,5 |

55 |

УШТ (уточная шнуровая ткань) |

2,3 |

119 |

Разреженная ткань (брекерная) |

1,25 |

- |

Предварительный расчет ленточного конвейера

Ширина ленты при транспортировании насыпных грузов:

, м

где Q – производительность конвейера, т/ч;

v– скорость ленты, м/с;

- насыпная масса груза, т/м3;

k – коэффициент, зависящий от угла естественного откоса груза, принимается по таблице 5:

Табл. 5. Значение коэффициента k

Форма ленты |

Угол наклона боковых роликов, град |

Угол откоса груза на ленте 15 |

Угол откоса груза на ленте 20 |

Плоская |

- |

240 |

325 |

Желобчатая, на двух роликовой опоре |

15 |

450 |

535 |

Желобчатая на трех роликовой опоре |

20 30 36 |

470 550 585

|

550 625 655 |

k- коэффициент, зависящий от угла наклона конвейера, принимается по таблице 6:

Табл. 6 Значения коэффициента k

Угол наклона конвейера, |

До 10 |

12 |

14 |

16 |

18 |

20 |

k |

1 |

0,97 |

0,95 |

0,92 |

0,89 |

0,85 |

1.1 Ширина ленты проверяется по формулам (для крупнокускового или штучного груза):

а) для рядового груза В = 2а + 200 мм;

б) для сортированного груза В = 3,3 а + 200 мм,

где а - размер типичного куска, и согласовывается с табличным значением.

Погонная нагрузка от движущихся частей конвейера, кГ/м

где qл – погонная нагрузка от ленты:

qл = 1,1 В или приближенно (25…35)В, кгс/м

где = р+iпр+ н – толщина ленты по табличным данным;

р – толщина резиновой обкладки рабочей стороны ленты (таблица 7);

пр – толщина прокладки (в таблице 4);

н – толщина резиновой обкладки нерабочей стороны ленты (в таблице 7);

i – количество прокладок в ленте;

Табл. 7 Расчетная толщина резиновых обкладок резинотканевых конвейерных лент

Типы лент |

Толщина обкладки, мм |

|

рабочая сторона |

нерабочая сторона |

|

1 2 2Р 2У 3 |

6 3 4 3 2 |

2 1 2 1,5 - |

В – ширина ленты, м;

Gр – масса вращающихся частей рабочей роликоопоры, кГ (табл. 7а, 7б);

lp – шаг рабочих роликоопор (таблица 7б);

Gx – масса вращающихся частей холостой роликоопоры, кГ;

lх – шаг холостых роликоопор.

Табл. 7а . Ориентировочная масса вращающихся частей роликоопор

Ширина ленты, мм |

400 |

500 |

650 |

800 |

1000 |

1200 |

1400 |

Диаметр ролика, мм |

102 |

102 |

102 |

127 |

127 |

127 |

159 |

Масса для прямых роликоопор |

6,0 |

7.5 |

10,5 |

19 |

21,5 |

26 |

40 |

Масса для желобчатых опор |

10 |

11,5 |

12,5 |

22 |

25 |

29 |

50 |

Табл. 7б. Предельные расстояния м/у роликоопорами рабочей ветви ленточного конвейера

Насыпной вес груза, т/м3 |

Предельные расстояние между роликоопорами рабочей ветви (мм) при ширине ленты, мм |

|||

400-500 |

650-800 |

1000-1200 |

1400-1600 |

|

До 1 |

1500 |

1400 |

1300 |

1200 |

До 2 |

1400 |

1300 |

1200 |

1100 |

До 3.15 |

1300 |

1200 |

1100 |

1000 |

Ширина ленты, мм |

400 |

500 |

650 |

800 |

1000 |

1200 |

1400 |

1600 |

2000 |

Масса 1 пог. м вращающихся частей роликоопор, кгс: |

|

||||||||

рабочей ветви |

8,4 |

10 |

10,2 |

18,4 |

21 |

24,2 |

42 |

58,4 |

132,5 |

холостой ветви |

2,5 |

3,2 |

4,4 |

7,8 |

9,2 |

11,1 |

16,7 |

23,8 |

52,5 |