- •Введение

- •1 Математическое моделирование

- •1.1 Решение оптимизационных задач

- •2 Основы Работы с Excel

- •2.1 Документы Excel: книги, содержащие листы

- •2.2 Базы данных Excel: списки

- •2.3 Диаграмма – наглядно и эффектно

- •2.4 Функции и графики – легко и просто

- •3 Методика выполнения работ в пакете excel

- •3.1 Общий подход к построению уравнения регрессии на примере линейной модели

- •3.2 Расчет теоретических значений по модели. Проверка модели на адекватность

- •4 Варианты заданий для лабораторных работ

- •4.1 Часть I

- •4.2 Часть II

- •Контрольные вопросы и задания

- •Приложение

- •Общие приемы использования клавиатуры

- •Библиографический список

3.2 Расчет теоретических значений по модели. Проверка модели на адекватность

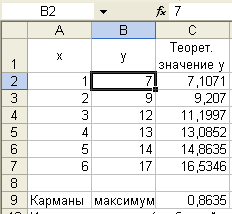

На основе найденных коэффициентов уравнения регрессии можно определить теоретическое значение наблюдаемой величины y. Вычислим теоретическое значение у в ячейке С2, заменяя x на А2 по формуле, полученной в результате регрессионного анализа (рисунки 3.7, 3.8):

= - 0.0536*А2^2 + 2,2607*А2 + 4,9.

Затем необходимо скопировать значение ячейки С2 на весь столбец С, используя контекстное меню или панель инструментов.

Рисунок 3.7 – Нахождение теоретических значений

Рисунок 3.8 – Нахождение ошибки и карманов

На следующем шаге вычисляется ошибка модели в ячейке D2 по формуле = С2 - В2 и также копируется на весь столбец.

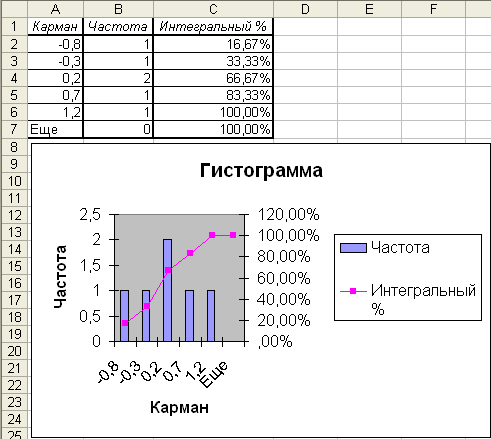

После этого следует проверить модель на адекватность, для чего используют различные методы. Одна из методик – построение гистограммы распределения остатков модели. Для этого нужно найти на интервале минимальное и максимальное его значение с помощью функций МАКС() и МИН().

После нахождения минимального и максимального значения весь диапазон изменения остатков разбивают на несколько равных поддиапазонов (от 4 до 20) и рассчитывают число попаданий ошибки (остатков) в каждый поддиапазон.

Для этого все границы интервалов записывают в отдельную строку или столбец (рисунок 3.8).

Для построения диаграммы распределения остатков выберем команду Сервис, Анализ данных (если этой опции не будет, необходимо выбрать команду Надстройки… и в появившемся диалоговом окне отметить флажком опцию Пакет анализа). В появившемся диалоговом окне Анализ данных в разделе Инструменты анализа выбрать опцию Гистограмма.

В появившемся диалоговом окне Гистограмма в поле Входной интервал выберем интервал, в котором находится диапазон ошибок (D2:D7), в поле Интервал карманов – диапазон значений отрезков поддиапазонов. Отметим флажками Интервальный процент и Вывод графика (рисунок 3.9).

Результаты построения приведены на рисунке 3.10.

По полученным результатам необходимо сделать выводы и провести анализ полученных данных.

Рисунок 3.9 – Построение гистограммы распределения остатков модели

Рисунок 3.10 – Гистограмма распределения остатков

4 Варианты заданий для лабораторных работ

4.1 Часть I

1 |

Определить зависимость механических свойств латуни ЛН65-5 от степени деформации. Исходный материал – проволока мягкая диаметром от 0,25 мм и более. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 80% деформации. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

42 |

45 |

50 |

55 |

59 |

62 |

65 |

69 |

72 |

75 |

79 |

82 |

85 |

87 |

88 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

35 |

30 |

20 |

17 |

10 |

8 |

6 |

5 |

5 |

4 |

4 |

4 |

4 |

2 |

2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Степень деформации, % |

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

70 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2 |

Определить зависимость механических свойств латуни ЛН65-5 от степени деформации. Исходный материал – трубки манометрические с толщиной стенки 2 мм. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 70% деформации. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

32 |

38 |

40 |

43 |

49 |

53 |

55 |

59 |

60 |

63 |

65 |

67 |

67 |

67 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

65 |

55 |

43 |

35 |

28 |

20 |

15 |

12 |

9 |

7 |

6 |

5 |

4 |

4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Степень деформации, % |

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3 |

Определить зависимость механических свойств латуни ЛН65-5 от степени деформации. Исходный материал – ленты мягкие толщиной 1,6 мм. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 75% деформации. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

30 |

35 |

37 |

40 |

43 |

47 |

49 |

50 |

52 |

53 |

55 |

58 |

59 |

60 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

65 |

55 |

43 |

35 |

29 |

22 |

18 |

12 |

10 |

9 |

7 |

6 |

5 |

5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Степень деформации, % |

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4 |

Определить зависимость механических свойств латуни ЛО90-1 от температуры отжига. Продолжительность отжига 1 ч. Исходный материал – полосы толщиной 3 мм, деформированные на 60%. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

63 |

65 |

63 |

60 |

50 |

38 |

32 |

30 |

28 |

27 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

7 |

7 |

7 |

10 |

18 |

35 |

45 |

55 |

59 |

57 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

0 |

100 |

200 |

300 |

350 |

400 |

450 |

500 |

600 |

700 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5 |

Определить зависимость механических свойств латуни ЛО70-1 от температуры отжига. Продолжительность отжига 1 ч. Исходный материал – трубы конденсаторные, деформированные на 50%. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 700С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

79 |

80 |

81 |

78 |

70 |

50 |

42 |

40 |

38 |

36 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

4 |

5 |

6 |

24 |

42 |

50 |

60 |

65 |

67 |

72 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

0 |

100 |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

600 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

6 |

Определить зависимость изменения механических свойств латуни ЛО70-1 при высоких температурах. Исходный материал – прутки диаметром 25 мм, деформированные на 35%. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

52 |

50 |

47 |

45 |

35 |

26 |

16 |

10 |

4 |

2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

12 |

6 |

8 |

11 |

15 |

23 |

36 |

45 |

32 |

26 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

150 |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

600 |

700 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

7 |

Определить зависимость изменения механических свойств латуни ЛО60-1 при высоких температурах. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

46 |

43 |

35 |

28 |

19 |

12 |

8 |

6 |

4 |

2 |

1 |

1 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

21 |

23 |

25 |

25 |

24 |

22 |

20 |

17 |

12 |

18 |

25 |

36 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

50 |

100 |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

600 |

650 |

700 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

8 |

Определить зависимость изменения механических свойств латуни ЛО60-1 при высоких температурах. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

44 |

42 |

34 |

30 |

25 |

20 |

12 |

7 |

5 |

2 |

1 |

1 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

33 |

32 |

25 |

20 |

11 |

9 |

16 |

20 |

22 |

29 |

30 |

33 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

50 |

100 |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

600 |

650 |

700 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

9 |

Определить зависимость изменения механических свойств латуни ЛО60-1 содержащей 0,4% Ni, при высоких температурах. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

42 |

41 |

37 |

29 |

24 |

19 |

13 |

9 |

6 |

4 |

3 |

2 |

1 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

27 |

29 |

30 |

32 |

28 |

26 |

22 |

21 |

25 |

35 |

46 |

52 |

59 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

50 |

100 |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

650 |

700 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

10 |

Определить зависимость механических свойств латуни ЛС59-1 от температуры отжига (58,5% Cu, 1,2% Pb, остальное Zn). Продолжительность отжига 1 ч. Исходный материал – прутки диаметром 5 мм, деформированные на 15%. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

65 |

64 |

63 |

61 |

55 |

52 |

48 |

47 |

46 |

46 |

45 |

44 |

44 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

36 |

38 |

44 |

47 |

51 |

57 |

63 |

66 |

68 |

69 |

68 |

66 |

64 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

0 |

100 |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

650 |

700 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

11 |

Определить зависимость механических свойств литых оловянных бронз от содержания олова. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 15% Sn (по массе). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

21 |

23 |

28 |

31 |

37 |

39 |

38 |

37 |

37 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

50 |

48 |

46 |

42 |

40 |

32 |

23 |

11 |

3 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Sn, % (по массе) |

0 |

2 |

4 |

6 |

8 |

10 |

11 |

12 |

14 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

12 |

Определить зависимость механических свойств бронзы Бр.ОФ7,5-0,4 от температуры отжига. Продолжительность отжига 2 ч. Исходный материал – полосы, деформированные на 20%. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 750С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

80 |

81 |

80 |

70 |

65 |

61 |

50 |

48 |

46 |

42 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

5 |

5 |

9 |

20 |

40 |

55 |

61 |

69 |

73 |

79 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

0 |

100 |

200 |

300 |

333 |

366 |

400 |

500 |

600 |

700 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

13 |

Определить зависимость механических свойств бронзы Бр.ОФ6,5-0,4 от температуры отжига. Продолжительность отжига 1 ч. Исходный материал – прутки твердые диаметром 4 мм. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

86 |

85 |

81 |

70 |

60 |

52 |

50 |

46 |

41 |

39 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

2 |

3 |

4 |

11 |

20 |

40 |

55 |

62 |

62 |

60 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

0 |

100 |

200 |

300 |

333 |

366 |

400 |

500 |

600 |

700 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

14 |

Определить зависимость механических свойств бронзы Бр.ОФ6,5-0,4, при высоких температурах. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 750С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

30 |

35 |

34 |

32 |

30 |

23 |

15 |

10 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

33 |

35 |

32 |

27 |

22 |

10 |

5 |

4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура, С |

100 |

200 |

300 |

350 |

400 |

500 |

600 |

700 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

15 |

Определить зависимость механических свойств бронзы Бр.ОФ4-0,5 (наклеп 60%) от температуры отжига. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 750С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

67 |

66 |

65 |

60 |

46 |

36 |

35 |

33 |

31 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

5 |

4 |

5 |

12 |

31 |

49 |

51 |

52 |

53 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

0 |

100 |

200 |

300 |

350 |

400 |

500 |

600 |

700 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

16 |

Определить зависимость механических свойств бронзы Бр.ОЦ4-3 от температуры отжига. Продолжительность отжига 1 ч. Исходный материал – полосы твердые толщиной 4 мм. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

84 |

81 |

60 |

45 |

40 |

39 |

36 |

34 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

1 |

2 |

10 |

19 |

32 |

40 |

39 |

34 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

100 |

200 |

300 |

350 |

400 |

500 |

600 |

700 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

17 |

Определить зависимость механических свойств алюминиевых бронз от химического состава. Исходный материал – литье в кокиль. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 12% Al. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

20 |

22 |

25 |

26 |

28 |

30 |

33 |

38 |

40 |

48 |

57 |

59 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

80 |

79 |

75 |

72 |

70 |

65 |

63 |

61 |

60 |

50 |

30 |

10 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Al, % (по массе) |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

18 |

Определить зависимость механических свойств алюминиевых бронз от химического состава. Исходный материал – полосы, деформированные на 40% и отожженные при 650С, 30 мин. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 12% Al. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

20 |

22 |

24 |

28 |

35 |

40 |

45 |

47 |

48 |

51 |

57 |

59 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

52 |

53 |

60 |

63 |

69 |

68 |

60 |

52 |

43 |

20 |

10 |

5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Al, % (по массе) |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

19 |

Определить зависимость изменения механических свойств бронзы Бр.АЖМц10-3-1,5 при высоких температурах. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 900С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

60 |

61 |

59 |

50 |

41 |

35 |

24 |

12 |

8 |

5 |

4 |

3 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

21 |

20 |

19 |

15 |

20 |

30 |

41 |

40 |

29 |

41 |

50 |

62 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура, С |

0 |

100 |

200 |

300 |

350 |

400 |

500 |

600 |

650 |

700 |

750 |

800 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

20 |

Определить зависимость механических свойств бериллиевой бронзы Бр.Б2 от температуры испытания. Исходный материал – полоса горячекатаная толщиной 10 мм. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

64 |

64 |

60 |

57 |

55 |

52 |

39 |

24 |

16 |

12 |

10 |

9 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

30 |

31 |

30 |

20 |

19 |

20 |

40 |

55 |

75 |

95 |

103 |

105 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура, С |

0 |

100 |

200 |

300 |

350 |

400 |

500 |

550 |

600 |

650 |

700 |

750 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

21 |

Определить зависимость механических свойств бронзы Бр.КМц3-1 от температуры отжига. Продолжительность отжига 1 ч. Исходный материал – полосы мягкие, деформированные на 50%. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

80 |

80 |

80 |

77 |

69 |

58 |

40 |

32 |

29 |

26 |

25 |

24 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

3 |

3 |

3 |

5 |

15 |

30 |

43 |

46 |

50 |

53 |

55 |

57 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

0 |

100 |

200 |

300 |

350 |

400 |

500 |

550 |

600 |

650 |

700 |

750 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

22 |

Определить зависимость изменения механических свойств бронзы Бр.КМц3-1 при высоких температурах. Выдержка при испытании 1 ч. Исходный материал – прутки диаметром 25 мм. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

18 |

17 |

15 |

17 |

17 |

18 |

17 |

10 |

9 |

5 |

3 |

2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

70 |

65 |

56 |

50 |

45 |

40 |

45 |

65 |

82 |

100 |

104 |

104 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура, С |

0 |

100 |

200 |

300 |

350 |

400 |

500 |

550 |

600 |

650 |

700 |

750 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

23 |

Определить зависимость механических свойств бронзы Бр.КН1-3 от температуры отжига. Продолжительность отжига 1 ч. Исходный материал – полосы мягкие толщиной 2 мм, деформированные на 70%. Спрогнозировать относительное удлинение , % и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

60 |

61 |

62 |

65 |

68 |

70 |

50 |

45 |

42 |

38 |

37 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

2 |

2 |

4 |

5 |

6 |

8 |

15 |

18 |

20 |

25 |

29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

0 |

100 |

200 |

300 |

350 |

400 |

500 |

550 |

600 |

700 |

750 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

24 |

Определить зависимость твердости бронзы HV, кгс/мм2, от температуры отпуска. Исходный материал – пруток закаленный [175]. Спрогнозировать твердость при 700С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Cu ÷ 0,19% Zr |

44 |

45 |

46 |

48 |

51 |

56 |

70 |

85 |

75 |

68 |

64 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Cu ÷ 0,003% Zr |

35 |

36 |

38 |

40 |

41 |

43 |

45 |

49 |

49 |

48 |

46 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

0 |

100 |

200 |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

650 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

25 |

Определить зависимость твердости HV, кгс/мм2, закаленной и деформированной циркониевой бронзы от температуры отпуска. Исходный материал – проволока, деформированная на 90%. Спрогнозировать твердость при 700С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Cu ÷ 0,19% Zr |

130 |

130 |

135 |

151 |

152 |

151 |

145 |

134 |

120 |

99 |

85 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Cu ÷ 0,003% Zr |

110 |

110 |

110 |

110 |

86 |

52 |

51 |

51 |

51 |

51 |

51 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

0 |

100 |

200 |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

650 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

26 |

Определить зависимость изменения механических свойств мельхиора МН19 при высоких температурах. Исходный материал – прутки диаметром 25 мм, величиной зерна 0,035 мм, деформированные на 20%. Выдержка при температуре испытания 1 ч. Спрогнозировать относительное удлинение , %, с предел прочности при растяжении в, кгс/мм2, при 1000С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

45 |

43 |

40 |

38 |

32 |

25 |

22 |

17 |

12 |

7 |

6 |

4 |

3 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

30 |

29 |

28 |

25 |

22 |

17 |

16 |

17 |

19 |

22 |

25 |

28 |

32 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура, С |

0 |

100 |

200 |

300 |

400 |

500 |

550 |

600 |

650 |

700 |

750 |

800 |

900 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

27 |

Определить зависимость механических свойств сплава МН10 (10,25% Ni, 1% Fe, 0,87% Mn, остальное – медь) от температуры отжига. Продолжительность отжига 2 ч. Исходный материал – полоса, деформированная на 50%. Спрогнозировать относительное удлинение , %, и предел прочности при растяжении в, кгс/мм2, при 1000С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

51 |

51 |

52 |

52 |

51 |

49 |

45 |

37 |

34 |

32 |

31 |

30 |

30 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

5 |

6 |

7 |

9 |

12 |

20 |

25 |

35 |

38 |

39 |

38 |

37 |

35 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

0 |

100 |

200 |

300 |

400 |

500 |

550 |

600 |

650 |

700 |

750 |

800 |

900 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

28 |

Определить изменение механических свойств сплава МН10 (10,25% Ni, 1% Fe, 0,87% Mn, остальное – медь) при высоких температурах. Исходное состояние – полоса горячекатаная. Спрогнозировать относительное удлинение , %, и предел прочности при растяжении в, кгс/мм2, при 1000С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

31 |

29 |

28 |

26 |

23 |

20 |

18 |

16 |

12 |

9 |

7 |

6 |

4 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

23 |

22 |

21 |

19 |

17 |

15 |

12 |

11 |

10 |

12 |

13 |

17 |

22 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура, С |

0 |

100 |

200 |

300 |

400 |

500 |

550 |

600 |

650 |

700 |

750 |

800 |

900 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

29 |

Определить изменение механических свойств сплава ТБ (МН16) от температуры отжига. Исходный материал – проволока твердая диаметром 1,5 мм. Спрогнозировать относительное удлинение , %, и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

75 |

75 |

74 |

70 |

60 |

50 |

38 |

32 |

31 |

31 |

31 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

0 |

1 |

2 |

3 |

5 |

11 |

20 |

25 |

26 |

26 |

26 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

0 |

100 |

200 |

300 |

400 |

450 |

500 |

600 |

650 |

700 |

750 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

30 |

Определить изменение механических свойств мельхиора (32,8% Ni, 0,99% Fe, 1,3% Mn, остальное – медь) от температуры отжига. Продолжительность отжига 1 ч. Исходный материал – полосы толщиной 2 мм, деформированные на 50%. Спрогнозировать относительное удлинение , %, и предел прочности при растяжении в, кгс/мм2, при 800С. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Предел прочности |

68 |

69 |

70 |

70 |

69 |

67 |

64 |

59 |

50 |

48 |

47 |

46 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Относительное удлинение |

4 |

4 |

4 |

4 |

5 |

9 |

12 |

20 |

30 |

35 |

37 |

36 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Температура отжига, С |

0 |

100 |

200 |

300 |

400 |

450 |

500 |

550 |

600 |

650 |

700 |

750 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||