- •Учебно-методический комплекс

- •1 Содержание

- •2 Информационно-методическая часть

- •2.1. Теоретический материал

- •На пресс-ножницах в электрических печах осадка заготовки

- •Штамповка обрезка облоя поковки от окалины в открытом штампе и прошивка отверстия в дробометном барабане

- •2.2. Индивидуальное задание

- •2.3. Порядок выполнения работы

- •Последовательность разработки чертежа поковки

2.3. Порядок выполнения работы

В соответствии с заданием (табл.1) вычертить эскиз детали с указанием числовых величин линейных размеров и шероховатости, строго соблюдая соотношение между линейными размерами. Под эскизом указать объем, массу и материал детали.

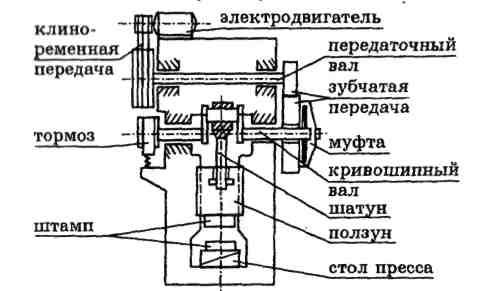

Штамповку осуществляют на кривошипных горячештамповочных прессах (КГШП), схема которого представлена на рис.4.

Усилие КГШП можно определить по массе поковки (табл.2).

В соответствии с ГОСТ 7505-89, масса М круглой в плане поковки определяется из выражения

М = 1,6m,

где m – масса детали, кг

Таблица 2

Ориентировочные данные для выбора усилия пресса Р

в зависимости от массы поковки М

Номинальное усилие пресса Р, кН |

6300 |

10000 |

16000 |

20000 |

25000 |

31500 |

40000 |

Масса поковки М, кг |

до 0,5 |

0,5-2 |

2-3 |

3-8 |

8-12 |

12-20 |

20-25 |

Рис.4. Кинематическая схема КГШП

Последовательность разработки чертежа поковки

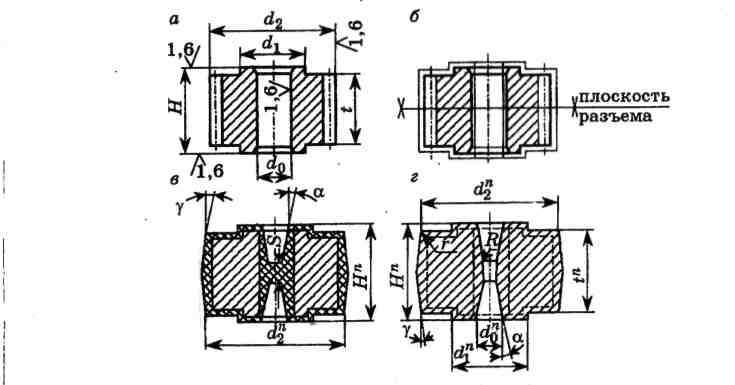

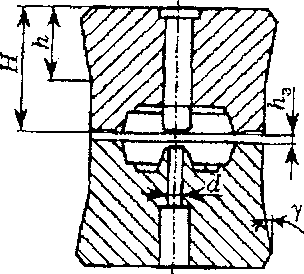

1. Выбрать плоскость разъема штампа (рис.5) исходя из условия свободного удаления из него поковки и возможности получения минимальных уклонов. Для деталей типа шестерни плоскость разъема назначают на ½ высоты фланца, а при его отсутствии – на ½ высоты детали.

Рис.5. Последовательность разработки чертежа поковки

2. Определить припуски на механическую обработку, предварительно определив группа стали (М); степень сложности (С); класс точности (Т) поковок.

Группа М1 – это стали с массовой долей углерода до 0,35% включительно, легирующих элементов – до 2,0% включительно;

группа М2 – соответственно свыше 0,36% до 0,65% углерода и легирующих элементов - свыше 2,0 до 5,0%;

группа М3 – свыше 0,65% углерода и свыше 5,0% легирующих элементов.

Степень сложности поковки (С1, С2, С3 и С4) определяется отношением ее объема к объему фигуры Vф, в которую вписывается форма поковки: С = Vп / Vф. Например, для зубчатого колеса

Vп = 1,6 Vд,

где Vд – объем детали.

Объем

![]()

где d2 – наружный диаметр шестерни, мм; Н — высота ступицы, мм.

Степень сложности поковки будет: С1, если отношение Vп / Vф свыше 0,63; С2 – если оно находится в пределах 0,32-0,63; С3 - если Vп / Vф в пределах 0,16-0,32; С4 - Vп / Vф до 0,16 включительно.

При штамповке на КГШП в открытых штампах (облойная штамповка) получают поковки следующей точности:

Т3 – поковка круглая в плане типа шестерня; факторы: М1, М2, С1, С2; нагрев индукционный; предусмотрена осадка исходной заготовки;

Т4– поковка круглая в плане типа шестерня; факторы: М1, М2, С2, С3; нагрев – в пламенных печах; предусмотрена осадка заготовок для удаления окалины;

Т5–поковка сложной формы выдавливанием из труднодеформируемого металла; нагрев – в пламенных печах.

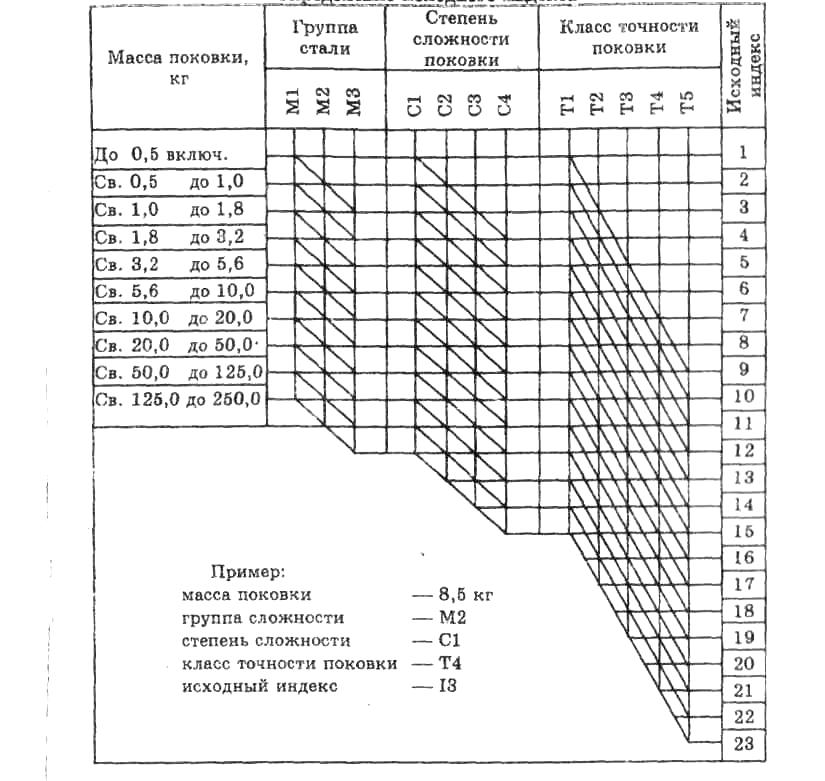

Исходный индекс определяется по табл.3. После этого с учетом номинальных линейных размеров детали и шероховатости поверхностей по табл.4 определяют основные припуски на механическую обработку (на сторону).

Пример 1. Определение припуска на поверхность А (рис.1)

Условные данные: исходный индекс – 13 (табл.3); номинальная толщина фланца детали t = 60 мм; шероховатость поверхности А равна 12. Этим данным по табл. 4 соответствует основной припуск П1=1,7 мм. Так как шероховатость другой поверхности фланца также равна 12,5, то припуск и на эту поверхность составляет П1=1,7 мм.

Номинальная толщина фланца поковки tп = t + 2П1 = 60 + 21,7 = 63,4 мм. Так как номинальные линейные размеры округляются до 0,5 мм получим tп = 63,5 мм

Пример 2. Определение припуска на поверхность В (рис.1)

Условные данные: исходный индекс – 13; внутренний номинальный диаметр ступицы детали d0 = 40 мм; шероховатость поверхности В равна 0,8 мкм. По табл. 4 назначаем на сторону припуск П2 = 2,0 мм.

Номинальный

внутренний диаметр поковки

![]()

Таблица 3

Определение исходного индекса

Таблица 4

Припуски на механическую обработку, мм

-

Исходный индекс

Толщина детали (t)

до 25

25-40

40-63

63-100

100-160

160-250

свыше 250

Длина, ширина, диаметр, глубина и высота детали

до 40

40-100

100-160

160-250

250-400

400-630

630-1000

1000-1600

1600-2500

Параметр шероховатости поверхности детали Ra, мкм

100-12,5

10-1,6

1,25-0,8

100-12,5

10-1,6

1,25-0,8

100-12,5

10-1,6

1,25-0,8

100-12,5

10-1,6

1,25-0,8

100-12,5

10-1,6

1,25-0,8

100-12,5

10-1,6

1,25-0,8

100-12,5

10-1,6

1,25-0,8

100-12,5

10-1,6

1,25-0,8

100-12,5

10-1,6

1,25-0,8

1

0,4

0,6

0,7

0,4

0,6

0,7

0,5

0,6

0,7

0,6

0,8

0,9

0,6

0,8

0,9

-

-

-

-

-

-

-

-

-

-

-

-

2

0,4

0,6

0,7

0,5

0,6

0,7

0,6

0,8

0,9

0,6

0,6

0,9

0,7

0,9

1,0

0,8

1,0

-

-

-

-

-

-

-

-

-

-

3

0,5

0,6

0,7

0,6

0,8

0,9

0,6

0,8

0,9

0,7

0,9

1,0

0,8

1,0

1,1

0,9

1,1

1,2

1,0

1,3

1,4

-

-

-

-

-

-

4

0,6

0,8

0,9

0,6

0,8

0,9

0,7

0,9

1,0

0,8

1,0

1,1

0,9

1,1

1,2

1,0

1,3

1,4

1,1

1,4

1,5

-

-

-

-

-

-

5

0,6

0,8

0,9

0,7

0,9

1,0

0,8

1,0

1,1

0,9

1,1

1,2

1,0

1,3

1,4

1,1

1,4

1,5

1,2

1,5

1,6

1,3

1,6

1,8

-

-

-

6

0,7

0,9

1,0

0,8

1,0

1,1

0,9

1,1

1,2

1,0

1,3

1,4

1,1

1,4

1,5

1,2

1,5

1,6

1,3

1,6

1,8

1,4

1,7

1,9

1,5

1,8

2,0

7

0,8

1,0

1,1

0,9

1,1

1,2

1,0

1,3

1,4

1,1

1,4

1,5

1,2

1,5

1,6

1,3

1,6

1,8

1,4

1,7

1,9

1,5

1,8

2,0

1,7

2,0

2,2

8

0,9

1,1

1,2

1,0

1,3

1,4

1,1

1,4

1,5

1,2

1,5

1,6

1,3

1,6

1,8

1,4

1,7

1,9

1,5

1,8

2,0

1,7

2,0

2,2

1,9

2,3

2,5

9

1,0

1,3

1,4

1,1

1,4

1,5

1,2

1,5

1,6

1,3

1,6

1,8

1,4

1,7

1,9

1,5

1,8

2,0

1,7

2,0

2,2

1,9

2,3

2,5

2,0

2,5

2,7

10

1,1

1,4

1,5

1,2

1,5

1,6

1,3

1,6

1,8

1,4

1,7

1,9

1,5

1,8

2,0

1,7

2,0

2,2

1,9

2,3

2,5

2,0

2,5

2,7

2,2

2,7

3,0

11

1,2

1,5

1,6

1,3

1,6

1,8

1,4

1,7

1,9

1,5

1,8

2,0

1,7

2,0

2,0

1,9

2,3

2,5

2,0

2,5

2,7

2,2

2,7

3,0

2,4

3,0

3,3

12

1,3

1,6

1,8

1,4

1,7

1,9

1,5

1,8

2,0

1,7

2,0

2,2

1,9

2,3

2,5

2,0

2,5

2,7

2,2

2,7

3,0

2,4

3,0

3,3

2,6

3,2

3,5

13

1,4

1,7

1,9

1,5

1,8

2,0

1,7

2,0

2,2

1,9

2,3

2,5

2,0

2,5

2,7

2,2

2,7

3,0

2,4

3,0

3,3

2,6

3,2

3,5

2,8

3,5

3,8

14

1,5

1,8

2,0

1,7

2,0

2,2

1,9

2,3

2,5

2,0

2,5

2,7

2,2

2,7

3,0

2,4

3,0

3,3

2,6

3,2

3,5

2,8

3,5

3,8

3,0

3,8

4,1

15

1,7

2,0

2,2

1,9

2,3

2,5

2,0

2,5

2,7

2,2

2,7

3,0

2,4

3,0

3,3

2,6

3,2

3,5

2,8

3,5

3,8

3,0

3,8

4,1

3,4

4,3

4,7

16

1,9

2,3

2,5

2,0

2,5

2,7

2,2

2,7

3,0

2,4

3,0

3,3

2,6

3,2

3,5

2,8

3,5

3,8

3,0

3,8

4,1

3,4

4,3

4,7

3,7

4,7

5,1

17

2,0

2,5

2,7

2,2

2,7

3,0

2,4

3,0

3,3

2,6

3,2

3,5

2,6

3,5

3,8

3,0

3,8

4,1

3,4

4,3

4,7

3,7

4,7

5,1

4,1

5,1

5,6

18

2,2

2,7

3,0

2,4

3,0

3,3

2,6

3,2

3,5

2,8

3,5

3,8

3,0

3,8

4,1

3,4

4,3

4,7

3,7

4,7

5,1

4,1

5,1

5,6

4,5

5,7

6,2

19

2,4

3,0

3,3

2,6

3,2

3,5

2,8

3,5

3,8

3,0

3,8

4,1

3,4

4,3

4,7

3,7

4,7

5,1

4,1

5,1

5,6

4,5

5,7

6,2

4,9

6,2

6,8

20

2,6

3,2

3,5

3,8

3,5

3,8

3,0

3,8

4,1

3,4

4,3

4,7

3,7

4,7

5,1

4,1

5,1

5,6

4,5

5,7

6,2

4,9

6,2

6,8

5,4

6,8

7,5

21

2,8

3,5

3,8

3,0

3,8

4,1

3,4

4,3

4,7

3,7

4,7

5,1

4,1

5,1

5,6

4,5

5,7

6,2

4,9

6,2

6,8

5,4

6,8

7,5

5,8

7,4

8,1

22

3,0

3,8

4,1

3,4

4,3

4,7

3,7

4,7

5,1

4,1

5,1

5,6

4,5

5,7

6,2

4,9

6,2

6,8

5,4

6,8

7,5

5,8

7,4

8,1

6,2

7,9

8,7

23

3,4

4,3

4,7

3,7

4,7

5,1

4,1

5,1

5,6

4,5

5,7

6,2

4,9

6,2

6,8

5,4

6,8

7,5

5,8

7,4

8,1

6,2

7,9

8,7

7,1

9,1

10

Таблица 5

Допуски и допускаемые отклонения линейных

размеров поковок, мм

Исходный индекс |

Наибольшая толщина поковки, мм |

|||||||||||||||||

До 40 |

40-63 |

63-100 |

100-160 |

160-250 |

Свыше 250 |

|||||||||||||

Длина, ширина, диаметр, глубина и высота поковки, мм |

||||||||||||||||||

До 40 |

40-100 |

100-160 |

160-250 |

250-400 |

400-630 |

630-1000 |

1000-1600 |

1600-2500 |

||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||||||||

1 |

0,3 |

+0,2 |

0,4 |

+0,3 |

0,5 |

+0,3 |

0,6 |

+0,4 |

0,7 |

+0,5 |

|

|

|

|

||||

- 0,1 |

- 0,1 |

- 0,2 |

- 0,2 |

- 0,2 |

||||||||||||||

2 |

0,4 |

+0,3 |

0,5 |

+0,3 |

0,6 |

+0,4 |

0,7 |

+0,5 |

0,8 |

+0,6 |

0,9 |

+0,7 |

|

|

|

|||

- 0,1 |

- 0,2 |

- 0,2 |

- 0,2 |

- 0,2 |

- 0,2 |

|||||||||||||

3 |

0,5 |

+0,3 |

0,6 |

+0,4 |

0,7 |

+0,5 |

0,8 |

+0,6 |

0,9 |

+0,7 |

1,0 |

+0,7 |

1,2 |

+0,8 |

|

|

||

- 0,2 |

- 0,2 |

- 0,2 |

- 0,2 |

- 0,2 |

- 0,3 |

- 0,4 |

||||||||||||

4 |

0,6 |

+0,4 |

0,7 |

+0,5 |

0,8 |

+0,6 |

0,9 |

+0,7 |

1,0 |

+0,7 |

1,2 |

+0,8 |

1,4 |

+0,9 |

|

|

||

- 0,2 |

- 0,2 |

- 0,2 |

- 0,2 |

- 0,3 |

- 0,4 |

- 0,5 |

||||||||||||

5 |

0,7 |

+0,5 |

0,8 |

+0,6 |

0,9 |

+0,7 |

1,0 |

+0,7 |

1,2 |

+0,8 |

1,4 |

+0,9 |

1,6 |

+1,1 |

2,0 |

+1,3 |

|

|

- 0,2 |

- 0,2 |

- 0,2 |

- 0,3 |

- 0,4 |

- 0,5 |

- 0,5 |

- 0,7 |

|||||||||||

6 |

0,8 |

+0,6 |

0,9 |

+0,7 |

1,0 |

+0,7 |

1,2 |

+0,8 |

1,4 |

+0,9 |

1,6 |

+1,1 |

2,0 |

+1,3 |

2,2 |

+1,4 |

2,5 |

+1,6 |

- 0,2 |

- 0,2 |

- 0,3 |

- 0,4 |

- 0,5 |

- 0,5 |

- 0,7 |

- 0,8 |

- 0,9 |

||||||||||

7 |

0,9 |

+0,7 |

1,0 |

+0,7 |

1,2 |

+0,8 |

1,4 |

+0,9 |

1,6 |

+1,1 |

2,0 |

+1,3 |

2,2 |

+1,4 |

2,5 |

+1,6 |

2,8 |

+1,8 |

- 0,2 |

- 0,3 |

- 0,4 |

- 0,5 |

- 0,5 |

- 0,7 |

- 0,8 |

- 0,9 |

- 1,0 |

||||||||||

8 |

1,0 |

+0,7 |

1,2 |

+0,8 |

1,4 |

+0,9 |

1,6 |

+1,1 |

2,0 |

+1,3 |

2,2 |

+1,4 |

2,5 |

+1,6 |

2,8 |

+1,8 |

3,2 |

+2,1 |

- 0,3 |

- 0,4 |

- 0,5 |

- 0,5 |

- 0,7 |

- 0,8 |

- 0,9 |

- 1,0 |

- 1,1 |

||||||||||

9 |

1,2 |

+0,8 |

1,4 |

+0,9 |

1,6 |

+1,1 |

2,0 |

+1,3 |

2,2 |

+1,4 |

2,5 |

+1,6 |

2,8 |

+1,8 |

3,2 |

+2,1 |

3,6 |

+2,4 |

- 0,4 |

- 0,5 |

- 0,5 |

- 0,7 |

- 0,8 |

- 0,9 |

- 1,0 |

- 1,1 |

- 1,2 |

||||||||||

10 |

1,4 |

+0,9 |

1,6 |

+1,1 |

2,0 |

+1,3 |

2,2 |

+1,4 |

2,5 |

+1,6 |

2,8 |

+1,8 |

3,2 |

+2,1 |

3,6 |

+2,4 |

4,0 |

+2,7 |

- 0,5 |

- 0,5 |

- 0,7 |

- 0,8 |

- 0,9 |

- 1,0 |

- 1,1 |

- 1,2 |

- 1,3 |

||||||||||

11 |

1,6 |

+1,1 |

2,0 |

+1,3 |

2,2 |

+1,4 |

2,5 |

+1,6 |

2,8 |

+1,8 |

3,2 |

+2,1 |

3,6 |

+2,4 |

4,0 |

+2,7 |

4,5 |

+3,0 |

- 0,5 |

- 0,7 |

- 0,8 |

- 0,9 |

- 1,0 |

- 1,1 |

- 1,2 |

- 1,3 |

- 1,5 |

||||||||||

12 |

2,0 |

+1,3 |

2,2 |

+1,4 |

2,5 |

+1,6 |

2,8 |

+1,8 |

3,2 |

+2,1 |

3,6 |

+2,4 |

4,0 |

+2,7 |

4,5 |

+3,0 |

5,0 |

+3,3 |

- 0,7 |

- 0,8 |

- 0,9 |

- 1,0 |

- 1,1 |

- 1,2 |

- 1,3 |

- 1,5 |

- 1,7 |

||||||||||

13 |

2,2 |

+1,4 |

2,5 |

+1,6 |

2,8 |

+1,8 |

3,2 |

+2,1 |

3,6 |

+2,4 |

4,0 |

+2,7 |

4,5 |

+3,0 |

5,0 |

+3,3 |

5,6 |

+3,7 |

- 0,8 |

- 0,9 |

- 1,0 |

- 1,1 |

- 1,2 |

- 1,3 |

- 1,5 |

- 1,7 |

- 1,9 |

||||||||||

14 |

2,5 |

+1,6 |

2,8 |

+1,8 |

3,2 |

+2,1 |

3,6 |

+2,4 |

4,0 |

+2,7 |

4,5 |

+3,0 |

5,0 |

+3,3 |

5,6 |

+3,7 |

6,3 |

+4,2 |

- 0,9 |

- 1,0 |

- 1,1 |

- 1,2 |

- 1,3 |

- 1,5 |

- 1,7 |

- 1,9 |

- 2,1 |

||||||||||

15 |

2,8 |

+1,8 |

3,2 |

+2,1 |

3,6 |

+2,4 |

4,0 |

+2,7 |

4,5 |

+3,0 |

5,0 |

+3,3 |

5,6 |

+3,7 |

6,3 |

+4,2 |

7,1 |

+4,7 |

- 1,0 |

- 1,1 |

- 1,2 |

- 1,3 |

- 1,5 |

- 1,7 |

- 1,9 |

- 2,1 |

- 2,4 |

||||||||||

16 |

3,2 |

+2,1 |

3,6 |

+2,4 |

4,0 |

+2,7 |

4,5 |

+3,0 |

5,0 |

+3,3 |

5,6 |

+3,7 |

6,3 |

+4,2 |

7,1 |

+4,7 |

8,0 |

+5,3 |

- 1,1 |

- 1,2 |

- 1,3 |

- 1,5 |

- 1,7 |

- 1,9 |

- 2,1 |

- 2,4 |

- 2,7 |

||||||||||

17 |

3,6 |

+2,4 |

4,0 |

+2,7 |

4,5 |

+3,0 |

5,0 |

+3,3 |

5,6 |

+3,7 |

6,3 |

+4,2 |

7,1 |

+4,7 |

8,0 |

+5,3 |

9,0 |

+6,0 |

- 1,2 |

- 1,3 |

- 1,5 |

- 1,7 |

- 1,9 |

- 2,1 |

- 2,4 |

- 2,7 |

- 3,0 |

||||||||||

18 |

4,0 |

+2,7 |

4,5 |

+3,0 |

5,0 |

+3,3 |

5,6 |

+3,7 |

6,3 |

+4,2 |

7,1 |

+4,7 |

8,0 |

+5,3 |

9,0 |

+6,0 |

10,0 |

+6,7 |

- 1,3 |

- 1,5 |

- 1,7 |

- 1,9 |

- 2,1 |

- 2,4 |

- 2,7 |

- 3,0 |

- 3,3 |

||||||||||

19 |

4,5 |

+3,0 |

5,0 |

+3,3 |

5,6 |

+3,7 |

6,3 |

+4,2 |

7,1 |

+4,7 |

8,0 |

+5,3 |

9,0 |

+6,0 |

10,0 |

+6,7 |

11,0 |

+7,4 |

- 1,5 |

- 1,7 |

- 1,9 |

- 2,1 |

- 2,4 |

- 2,7 |

- 3,0 |

- 3,3 |

- 3,6 |

||||||||||

20 |

5,0 |

+3,3 |

5,6 |

+3,7 |

6,3 |

+4,2 |

7,1 |

+4,7 |

8,0 |

+5,3 |

9,0 |

+6,0 |

10,0 |

+6,7 |

11,0 |

+7,4 |

12,0 |

+8,0 |

- 1,7 |

- 1,9 |

- 2,1 |

- 2,4 |

- 2,7 |

- 3,0 |

- 3,3 |

- 3,6 |

- 4,0 |

||||||||||

21 |

5,6 |

+3,7 |

6,3 |

+4,2 |

7,1 |

+4,7 |

8,0 |

+5,3 |

9,0 |

+6,0 |

10,0 |

+6,7 |

11,0 |

+7,4 |

12,0 |

+8,0 |

13,0 |

+8,6 |

- 1,9 |

- 2,1 |

- 2,4 |

- 2,7 |

- 3,0 |

- 3,3 |

- 3,6 |

- 4,0 |

- 4,4 |

||||||||||

22 |

6,3 |

+4,2 |

7,1 |

+4,7 |

8,0 |

+5,3 |

9,0 |

+6,0 |

10,0 |

+6,7 |

11,0 |

+7,4 |

12,0 |

+8,0 |

13,0 |

+8,6 |

14,0 |

+9,2 |

- 2,1 |

- 2,4 |

- 2,7 |

- 3,0 |

- 3,3 |

- 3,6 |

- 4,0 |

- 4,4 |

- 4,8 |

||||||||||

23 |

7,1 |

+4,7 |

8,0 |

+5,3 |

9,0 |

+6,0 |

10,0 |

+6,7 |

11,0 |

+7,4 |

12,0 |

+8,0 |

13,0 |

+8,6 |

14,0 |

+9,2 |

16,0 |

+10,0 |

- 2,4 |

- 2,7 |

- 3,0 |

- 3,3 |

- 3,6 |

- 4,0 |

- 4,4 |

- 4,8 |

- 6,0 |

||||||||||

3. Определить допуски

При штамповке однотипных поковок их размеры все же отличаются друг от друга. Эти отличия характеризуются отклонениями от номинальных размеров и регламентируются допуском на конкретный размер. Допуск – это алгебраическая сумма абсолютных значений верхнего (+) и нижнего (-) отклонений.

Допуски и допускаемые отклонения линейных размеров поковок назначаются в зависимости от исходного индекса и размеров поковки по табл.5. Допуск на толщину перемычек и высоту углублений не устанавливается. Внутренним диаметром углубления, имеющего уклоны, является наибольший диаметр. Допускаемые отклонения внутреннего диаметра поковки назначаются с обратным знаком.

Пример 3.

Толщина фланца поковки (см. пример 1) с

допускаемыми отклонениями обозначается

![]() мм, где 63,5 – номинальный размер; +1,8 –

верхнее (в большую сторону) отклонение

размера от номинального; -1,0 – нижнее

(в меньшую сторону) отклонение размера

от номинального, мм; допуск на размер

63,5 равен

мм, где 63,5 – номинальный размер; +1,8 –

верхнее (в большую сторону) отклонение

размера от номинального; -1,0 – нижнее

(в меньшую сторону) отклонение размера

от номинального, мм; допуск на размер

63,5 равен

![]()

Годными будут поковки, у которых толщина фланца находится в пределах (63,5+1,8)…(63,5-1,0)= 65,3 – 62,5мм.

Внутренний

номинальный диаметр поковки (см. пример

2) равен 36,0мм. Исходный индекс – 13.

согласно

табл. 5

внутренний

диаметр поковки с допускаемыми

отклонениями равен

![]()

4. Определить кузнечные напуски, которые могут быть образованы на поковке штамповочными уклонами, непробиваемой перемычкой в углублениях и радиусами закруглений внутренних углов.

Штамповочные уклоны не должны превышать значений, установленных в табл. 6. Допускаемые отклонения штамповочных уклонов устанавливаются в пределах ±0,25 их номинальной величины.

Таблица 6

Штамповочные уклоны

Оборудование |

Штамповочные уклоны, град |

|

на наружной поверхности |

на внутренней поверхности |

|

Прессы без выталкивателей Прессы с выталкивателями |

7 5 |

10 7 |

Углубление в

поковке выполняется

диаметром не менее 30 мм и глубиной до

0,8 от внутреннего диаметра поковки

![]() .

.

Перемычку (наметку под прошивку) можно определить по формуле

S = 0,1 ,

где S — толщина перемычки, мм.

Минимальные радиусы r закругления углов поковок устанавливается по табл.7.

Таблица 7

Минимальные радиусы закругления в ручьях штампа

Масса поковки, кг |

Глубина полости ручья штампа, мм |

|||

До 10 вкл. |

10-25 |

25-50 |

Свыше 50 |

|

До 1,0 включительно |

1,0 |

1,6 |

2,0 |

3,0 |

Свыше 1,0 до 6,3 |

1,6 |

2,0 |

2,5 |

3,6 |

Свыше 6,3 до 16,0 |

2,0 |

2,5 |

3,0 |

4,0 |

Свыше 16,0 до 40,0 |

2,5 |

3,0 |

4,0 |

5,0 |

Свыше 40,0 до 100,0 |

3,0 |

4,0 |

5,0 |

7,0 |

Свыше 100,0 до 250,0 |

4,0 |

5,0 |

6,0 |

8,0 |

Радиус закругления внутренних углов определяется из выражения R = 2,5r, мм и округляется до 0,5 мм.

5. Рассчитать размеры заготовки для получения поковки. При определении объема заготовки учитывают объем металла идущего на поковку, облой, перемычку и потери на угар.

Объем заготовки равен

V = (V1

+ V2

+ V3)

![]() ,

,

где V — объем исходной заготовки, см3; V1 , V2 , V3 — соответственно объемы поковки, облоя и перемычки, см3; — потери металла на угар, %.

Объем поковки

V1 = n Vд ,

где Vд — объем детали, см3; n — коэффициент, учитывающий увеличение объема детали на припуск (в среднем n = 1,6).

Потери на угар определяют в зависимости от метода нагрева заготовок и составляют от 0,3 до 1 % при нагреве в электронагревательных устройствах и пламенных печах с безокислительным нагревом и 2-3 % при нагреве в пламенных печах.

Объем облоя (избытка металла) равен

V2 = k Р Sк

где k = 0,5 — коэффициент заполнения металлом (облоем) облойной канавки;

Р — периметр поковки в плоскости разъема штампа, равный Р = d2П , см; d2П — наружный диаметр поковки, см; Sк — площадь поперечного сечения облойной канавки штампа Sк , см2

Облойные канавки штампов КГШП (рис.6) стандартизированы. Номер канавки с готовыми размерами выбирают после определения высоты мостика облоя по зависимости hk = 0,015 d2П , мм.

Полученное значение hk округляют до ближайшего из табл.8 и выбирают номер канавки с соответствующими размерами и площадью сечения Sк .

Таблица 8

Размеры заусенечной канавки

-

Номер канавки

hk

h1

b

b1

Площадь канавки штампа SK, см2

1

0,6

3

5

16

0,52

2

1

3

7

22

0,8

3

2

4

9

25

1,36

4

4

6

11

30

2,68

5

6

8

13

35

4,35

6

10

11

15

40

7,68

Объем перемычки равен

V3

=

,

,

где

![]() d

d![]() —

диаметр отверстия поковки, см; S

- толщина

перемычки (наметки под прошивку), см.

—

диаметр отверстия поковки, см; S

- толщина

перемычки (наметки под прошивку), см.

Исходя из объема заготовки находят диаметр заготовки

D = 1,08

![]() ,

мм

,

мм

где т = L/D.

Коэффициент т рекомендуют выбирать в пределах 1,5—2,8, ближе к 2,8 (т = 2,5) с тем, чтобы облегчить резку заготовок. При т > 2,8 возникает опасность искривления нагретой заготовки при штамповке.

Полученный диаметр округляют до ближайшего по ГОСТ 2590-88, мм: 5; 5,5; 6; 6,3; 6,5; 7; 8; 9; 10; 11... и т.д. до 48; 50; 62; 53; 54; 55; 56; 58; 60; 62; 63; 65; 67; 68; 70; 72; 75; 78; 80; 82; 85; 87; 90; 92; 95; 97; 100; далее увеличение на 5 мм до 200 и увеличение на 10 мм до 270 мм.

Исходя из выбранного по ГОСТу диаметра заготовки, определяют ее длину:

L = V/F = 4V/(n /D2гост), где F- площадь поперечного сечения заготовки, см2; Dгост — диаметр заготовки, выбранный в соответствии с ГОСТ 2690-88.

6. Рассчитать размеры осаженной заготовки. Диаметр заготовки после осадки находят из соотношения Doc d2пок — 10, где d2пок — максимальный диаметр поковки, мм.

Это позволяет после осадки заготовку разместить в ручье штампа. Высоту осаженной заготовки находят по формуле

Hос = Нзаг D2заг / D2ос.

7. Определить температурный режим под штамповку по таблице 9.

Верхнее значение температурного интервала соответствует температуре начала, нижнее — температуре окончания горячей штамповки.

Таблица 9

Температурные интервалы штамповки углеродистых

и легированных сталей

Марка стали

|

Температура начала ковки максимальная, °С |

Температуры конца ковки, °С |

Рекомендуемый интервал температур ковки, °С |

|

не выше |

не ниже |

|||

Ст. 0, 1, 2, 3 |

1300 |

800 |

700 |

1280-750 |

Ст, 4, 5, 6, 7 |

1250 |

850 |

750 |

1200-800 |

10,15 |

1300 |

800 |

700 |

1280-750 |

20, 25, 30, 35 |

1280 |

830 |

720 |

1250-800 |

40, 45, 50, 65 |

1240 |

870 |

760 |

1200-800 |

15Г, 20Г, 25Г, 30Г, 40Г, 45Г, 50Г |

1250 |

850 |

750 |

1280-800 |

60Г, 65Г |

1220 |

850 |

760 |

1200-800 |

15Х, 15ХД, 20Х, 30Х, 38ХЛ |

1250 |

870 |

760 |

1200-800 |

40Х, 45Х, 50Х |

1200 |

870 |

800 |

1130-830 |

40Г2, 45Г2.50Г2, 18ХГ |

1200 |

870 |

800 |

1180-830 |

18ХГТ, 40ХГ |

1200 |

850 |

780 |

1180-800 |

38ХС, 40ХС, 35ХГ2 |

1200 |

870 |

800 |

1150-830 |

15ХМ |

1230 |

850 |

780 |

1200-800 |

ЗОХМ, ЗОХМА, 35ХМ |

1220 |

880 |

830 |

1180-850 |

20ХГ, 40ХФА, 15НМ, 20НМ |

1240 |

850 |

760 |

1200-800 |

40ХН, 45ХН, 50ХН, 45Х2Н4 |

1200 |

870 |

780 |

1180-830 |

12ХН2, 12ХНЗА |

1200 |

870 |

780 |

1180-800 |

20ХГСА |

1200 |

870 |

800 |

1160-830 |

ЗОХТС, ЗОХТСА, 35ХГСА |

1180 |

870 |

800 |

1140-830 |

40ХНМА |

1180 |

900 |

800 |

1160-850 |

Продолжительность и скорость нагрева и охлаждения назначают исходя из марки стали и размера заготовки. Продолжительность выдержки обычно берут из расчета 1 мин на 1 мм условной толщины. Для легированных сталей скорость нагрева и охлаждения до 550—600°С должна быть медленной (15—50°С/мин). Для углеродистых и легированных сталей при температуре свыше 550—600°С скорость нагрева следует принимать максимально возможной.

Основными видами дефектов и брака при нагреве является образование окалины, обезуглероживание, недогрев и некоторые виды перегрева металла.

Образование окалины — окисление металла кислородом воздуха при нагреве свыше 570 °С.

Обезуглероживание поверхностного слоя — выгорание части углерода при высоких температурах.

Недогрев приводит к снижению пластичности по сечению (сердцевина заготовки имеет более низкую пластичность, чем наружные слои).

Перегрев — интенсивный рост зерна при температурах, близких к линии солидус. Перегретый металл имеет крупнозернистую структуру, что снижает пластичность. Данный дефект исправляется отжигом.

Пережог — окисление по границам зерен при температуре близкой к линии солидус. Это неисправимый брак.

8. Рассчитать размеры ручья штампа по размерам горячей поковки. Точный ее размер с учетом усадки равен D = d2пок (1 + t), где d2пок — размер холодной поковки, мм; - коэффициент расширения металла поковки (при усадке 1,5 % равен 15 10-5 ), t — температура конца штамповки.

Конструирование штампа следует выполнять, выбрав нормализованную призматическую вставку (рис.7, табл.10) исходя из размеров зеркала вставки В L1 , в которую должна вписываться окружность диаметром D (максимальный диаметр горячей поковки, мм): В = D+40.

Таблица 10

Размеры нормализованных призматических вставок, мм

Н |

L1 |

L |

В |

h |

Y, градус |

100 |

180 |

200 |

80 110 150 300 |

81,5 |

16 |

230 |

250 |

100 140 190 380 120 180 |

|||

125 |

294 |

320 |

240 |

106,5 |

20 |