- •Общее знакомство с композиционными и неметаллическими материалами

- •Общие сведения

- •1. Пластические массы (пластмассы)

- •Основные свойства пластмасс

- •2. Резина

- •Основные свойства резины

- •Области применения резины

- •4. Керамика

- •5. Стекло

- •6. Ситаллы

- •7. Клей

- •8. Лакокрасочные материалы

- •Оборудование и инструмент

- •Порядок выполнения работы

- •Задание к выполнению лабораторной работы

- •Содержание отчета

- •Контрольные вопросы

Основные свойства пластмасс

Пластмассы по многим свойствам выгодно отличаются от других конструкционных материалов (дерева, металла и др.). Пластмассы характеризуются малой плотностью, относительно высокой механической прочностью, высокой химической и коррозионной стойкостью, хорошими диэлектрическими, оптическими свойствами, прозрачностью, имеют высокую устойчивость к радиации, отличаются широким диапазоном коэффициентов трения и высоким сопротивлением истиранию, и др. Благодаря этому пластмассы используют в машиностроении и приборостроении не как заменители черных и цветных металлов, а как самостоятельные машиностроительные материалы.

2. Резина

Резина является продуктом химической реакции (вулканизации) натуральных и синтетических каучуков. Натуральные каучуки получают из каучукосодержащих соков отдельных сортов растений. Из-за ограниченной сырьевой базы натуральные каучуки не нашли широкого промышленного применения. Сырьем для получения синтетических каучуков являются нефть, нефтепродукты, природный газ, древесина и др.

Невулканизированные каучуки растворяются в органических растворителях (бензине, бензоле и др.), в результате чего их используют для получения резинового клея.

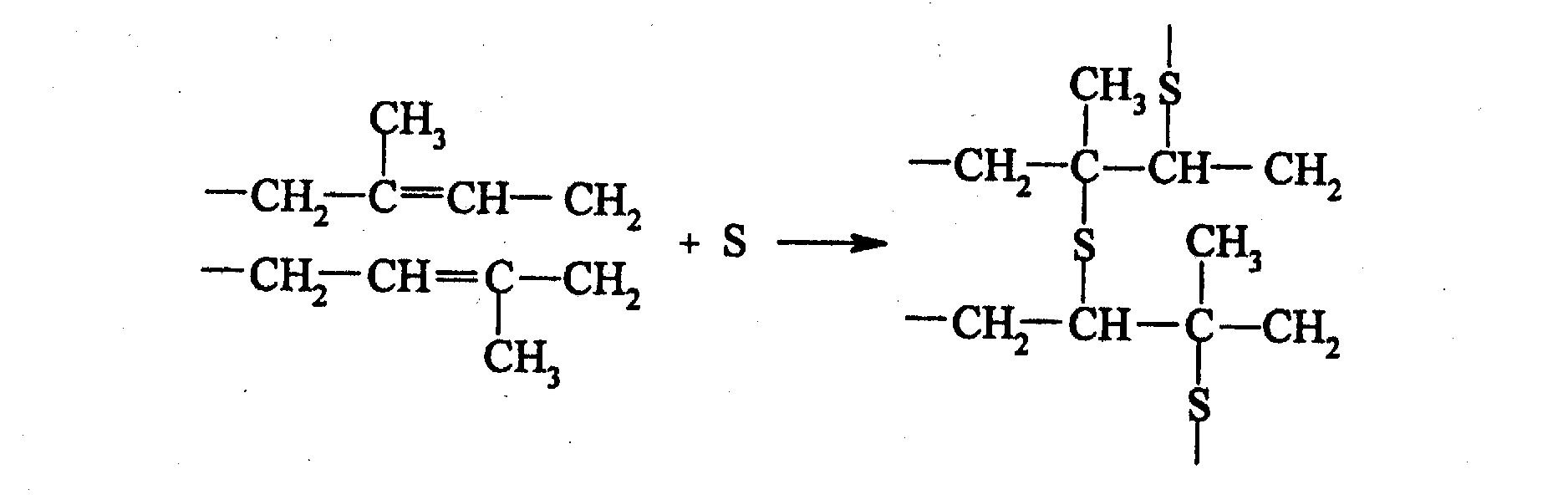

В качестве вулканизирующего вещества обычно применяют серу, реже ‑ пероксидные или гидропероксидные соединения. В результате вулканизации увеличиваются прочность и упругость резины, сопротивление старению, действию различных органических растворителей, изменяются электроизоляционные свойства и пр. Такое изменение свойств происходит из-за того, что линейная молекулярная структура каучука преобразуется в пространственную сетчатую: имеет место химическое взаимодействие каучука с вулканизирующим веществом по месту двойной связи (рис. 5). Между цепями каучука в присутствии серы возникают моносульфидные —С—S—С—, дисульфидные — С—S—S—С—, полисульфидные —С—S—S—...—S—С химические связи.

Вулканизация может быть горячей или холодной. Если вулканизация проводится при комнатной температуре, то в этом случае сера отсутствует в составе сырой резины, а изделие обрабатывают в растворе или парах дихлорида серы или в атмосфере сернистого газа. Осуществлять вулканизацию можно с помощью сверхвысокочастотного или γ ‑ излучения.

Однако подавляющее большинство заготовок резиновых изделий вулканизуется при нагреве под давлением и в процессе вулканизации приобретает заданную конфигурацию. Вулканизация является основным и завершающим технологическим процессом резинового производства, превращающим пластоэластические резиновые смеси в новый высокоэластический структурированный материал ‑ резину.

а б

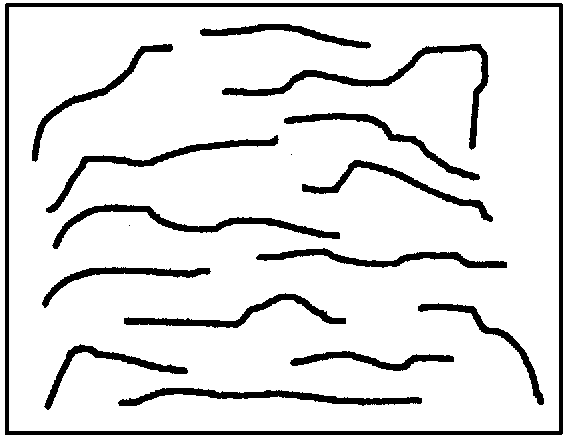

Рис.2. Схема строения молекул сырой (а) и вулканизированной (б) резины.

Резина ‑ сложная смесь различных компонентов (ингредиентов). Свойства резиновых изделий определяются различным соотношением этих компонентов, к которым относятся следующие вещества.

Каучук, натуральный или искусственный, представляет собой полимер с высоким молекулярным весом, исчисляемым обычно сотнями тысяч и миллионами. Каучук является основным носителем эластических, прочностных и других конструкционных свойств резины.

Вулканизирующие вещества (обычно сера). Количество серы определяет эластичность резиновых изделий. Так, мягкие резины содержат 1 ‑ 3% S от массы каучука; твердые резины (эбонит) ‑ до 30% S. Добавки к каучуку хлористой серы обеспечивают холодную вулканизацию.

Ускорители вулканизации. Вулканизация ‑ длительный процесс и для его ускорения вводят 0,5 ‑ 1,5% ускорителей вулканизации (окись магния, окись цинка и т. д.).

Активаторы ускорителя ‑ цинковые белила и магнезия.

Наполнители уменьшают расход каучука, улучшают эксплуатационные свойства изделий. Наполнители подразделяют на порошкообразные и ткани. В качестве порошкообразных наполнителей применяют сажу, каолин, окись цинка, тальк, мел и др. К тканевым наполнителям относят хлопчатобумажные, шелковые и другие ткани (корд, бельтинг и разнообразные рукавные ткани). В некоторых случаях для придания высокой прочности изделиям их армируют стальной проволокой или сеткой, стеклянной или капроновой тканью. Количество наполнителя зависит от вида выпускаемых изделий.

Мягчители (парафин, стеариновая и олеиновая кислоты, канифоль, сосновая смола и др.) служат для облегчения процесса смешивания резиновой смеси и придания резине мягкости и морозоустойчивости.

Противостарители. Под действием кислорода воздуха окружающей среды, разрушающим влиянием тепла, света, озона, облучения, механического утомления происходит старение резин, которое обусловливается окислением каучука. При этом необратимо изменяются физико-механические свойства резины, теряется эластичность, появляется хрупкость. Изменение свойств резин в естественных условиях хранения обычно называют естественным старением, в отличие от искусственного или ускоренного старения ‑ при атмосферном и механическом воздействии в процессе эксплуатации. Для замедления процесса окисления в резиновые смеси добавляют противостарители (вазелин, воск, парафин, ароматические амины и др.).

Красители (охра, пятисернистая сурьма, ультрамарин и др.) вводят в смесь в количестве до 10% от массы каучука.

К указанным основным видам компонентов резин в зависимости от типа, назначения и способа изготовления резинового изделия добавляются многие другие материалы: термопласты, реактопласты (термопластические и термореактивные смолы), порообразователи и др.