3 Измерение давления

Давлением называют отношение силы, действующей перпендикулярно поверхности, к площади этой поверхности. Давление - одна из основных величин, определяющих термодинамическое состояние веществ. Давлением во многом определяется ход технологического процесса и режимы его функционирования. С задачей измерения давления приходится встречаться при измерении некоторых технологических параметров, таких как расход пара, воды или газа, при изменяющихся термодинамических параметрах, уровня жидкости и т.д.

В практике измерения различают следующие виды давления: атмосферное, абсолютное, избыточное и вакуум (разрежение).

Атмосферное (барометрическое) давление – давление, создаваемое массой воздушного столба земной атмосферы.

Абсолютное давление – давление, отсчитанное от абсолютного нуля. За начало отсчета абсолютного давления принимают давление внутри сосуда, из которого полностью откачан воздух.

Избыточное давление – разность между абсолютным и барометрическим давлениями.

Вакуум (разрежение) – разность между барометрическим и абсолютным давлениями.

В Международной системе единиц СИ за единицу давления принят паскаль (Па) – давление, создаваемое силой в 1 ньютон (Н), равномерно распределенной по поверхности площадью 1 м2 и направленной нормально к ней.

Разнообразие видов измеряемых давлений, а также областей их применения в технологии и научных исследованиях обусловило использование наряду с системной единицей давления и внесистемных единиц. К их числу относятся бар, миллиметр ртутного столба (мм рт. ст.), миллиметр водяного столба (мм в.с.), килограмм-сила на сантиметр квадратный (кгс/см2), килограмм-сила на метр квадратный (кгс/м2). Соотношение единиц давления приведены в таблице 3.

Таблица 3. Соотношение единиц давления

Наименование единиц |

Па |

бар |

кгс/см2 |

кгс/м2 |

атм |

Паскаль Па |

1 |

10-5 |

1,01972 10-5 |

1,01972 10-1 |

9,86922 10-6 |

Кгс/см2 |

9,80665104 |

9,80665 10-4 |

1 |

104 |

9,67840 10-1 |

Атмофера физическая |

1,01325105 |

1,01325 |

1,03323 |

1,03323104 |

1 |

Миллиметр ртутного столба |

133,322 |

1,33322 10-3 |

1,35951 10-3 |

13,5951 |

760 |

Средства измерения давления классифицируются по виду измеряемого давления и принципу действия.

По виду измеряемого давления средства измерения подразделяются на:

- манометры избыточного давления – для измерения избыточного давления;

- манометры абсолютного давления – для измерения давления, отсчитанного от абсолютного нуля;

- барометры – для измерения атмосферного давления;

- вакуумметры – для измерения вакуума (разрежения);

- мановакуумметры – для измерения избыточного давления и вакуума (разрежения);

- напоромеры – для измерения малых избыточных давлений (до 40 кПа);

- тягомеры – вакуумметры с верхним пределом измерения не более -40 кПа;

- тягонапоромеры – мановакуумметры с диапазоном измерения +20…-20 кПа;

- вакуумметры остаточного давления – вакуумметры, предназначенные для измерения глубокого вакуума или остаточного давления, т.е. абсолютного давления менее 200 Па;

- дифференциальные манометры – средства измерений разности давлений.

По принципу действия средства измерения давлений подразделяются на:

- жидкостные;

- поршневые;

- деформационные (пружинные);

- ионизационные;

- тепловые;

- электрические.

В настоящее время предприятия приборостроения выпускают большой парк средств измерений давлений, позволяющих измерять давление в диапазоне 10-12…1011 Па.

Жидкостные средства измерения давления

с гидростатическим уравновешиванием

В приборах с гидростатическим уравновешиванием мерой измеряемого давления является высота столба рабочей жидкости. В качестве рабочей жидкости, называемой затворной или манометрической, применяют дистиллированную воду, этиловый спирт, ртуть, трансформаторное масло. Выбор рода рабочей жидкости определяется диапазоном измеряемого давления, условиями эксплуатации и требуемой точностью измерения.

В настоящее время номенклатура жидкостных средств измерения давления существенно ограничена. В большинстве случаев они заменены более совершенными деформационными средствами измерений. К числу средств измерений, которые еще применяются, относятся поплавковые, колокольные и U-образные дифманометры.

Рис. 25 Схема поплавкового дифманометра

Поплавковые дифманометры представляют собой два сообщающихся сосуда (рис. 25). Площадь сечения F широкого сосуда 1 значительно больше площади сечения f узкого сосуда 7. Внутренняя полость сообщающихся сосудов заполняется рабочей жидкостью до нулевой отметки. О значении измеряемой величины судят по указателю 3. При подключении прибора большее давление подается в сосуд 1, а меньшее – в сосуд 7.

Подача давления осуществляется через вентили 5 и 6. Вентиль 4 служит для исключения возможного выброса рабочей жидкости при односторонней подаче давления. Для этого перед подключением прибора вентиль 4 открывают, а вентили 5 и 6 закрывают. После подключения сначала открывают вентиль 6 для подачи меньшего давления, затем вентиль 5. После стабилизации давления вентиль 4 закрывают и прибор готов к работе. При отключении прибора порядок обратный.

В процессе измерения жидкость в широком сосуде перемещается вниз, а вместе с ней перемещается поплавок 2, который через механическую передачу перемещает указатель 3 отсчетного устройства. Перемещение поплавка происходит до тех пор, пока измеряемая разность давлений Р1 – Р2 не уравняется давлением столба жидкости высотой h1 + h2, т.е.

P1 – P2 = g(ж - с)(h1 – h2) (84)

где g – ускорение свободного падения;

h1, h2 – перемещение уровня жидкости в сосудах 1 и 7;

ж – плотность рабочей жидкости;

с – плотность измеряемой среды.

Учитывая равенство объемов жидкости, перешедших из сосуда 1 в сосуд 7

Fh2 = fh1 (85)

Преобразуем уравнение (84):

![]() (86)

(86)

Уравнение (86) представляет собой статическую характеристику поплавкового дифманометра, из которого следует, что для получения одинакового перемещения h2 поплавка при измерении разности давлений в различных диапазонах, необходимо изменять отношение F/f. Практически это делают заменой узкого сосуда одного диаметра на сосуд другого диаметра.

Поплавковые дифманометры рассчитаны на номинальные перепады давления, верхние пределы которых ограничены значениями от 6,3 кПа до 0,10 МПа. Статическое давление измеряемой среды не более 25 МПа. Класс точности поплавковых дифманометров 1,0 и 1,5.

Колокольные дифманометры представляют собой колокол, погруженный в рабочую жидкость и перемещающийся под влиянием разности давлений (рис. 26). Противодействующая сила создается за счет утяжеления колокола при его подъеме и уменьшения тяжести колокола при его погружении. Достигается это за счет изменения гидростатической подъемной силы, действующей на колокол согласно закону Архимеда.

Рис. 26 Схема колокольного дифманометра

Если давления в измерительных камерах 2 и 3 равны между собой, то колокол 1 находится в среднем положении, соответствующему нулевому перепаду давления (рис.26 а). Если перепад давлений получает некоторое приращение d(Р1 – Р2), то колокол всплывает. Подъем продолжается до уравнивания подъемной силы от перепада давления и гидростатической подъемной силы.

Для состояния равновеcия, показанного на рис. 26 б, справедливы равенства:

d(P1 – P2)F = (dH + dy)fg(ж - с); (87)

dh = dy + dx (88)

d(P1

– P2) =

dh(ж

- с)g

(89)![]()

fdy = fdH + (Ф – F)dx (90)

где F – площадь внешнего поперечного сечения колокола;

dH – перемещение колокола;

dy – перемещение жидкости под колоколом;

f – площадь поперечного сечения стенок колокола;

ж, с – плотность рабочей жидкости и измеряемой среды;

dh – разность уровней жидкости снаружи и внутри колокола;

dx – перемещение жидкости в широком сосуде;

Ф – площадь поперечного сечения широкого сосуда;

f – внутренняя площадь поперечного сечения колокола.

Решив совместно уравнения (87) – (90), получим зависимость:

![]() ,

(91)

,

(91)

которая после интегрирования от нуля до Р1 – Р2 преобразуется к виду

![]() (92)

(92)

Уравнение (92) представляет собой статическую характеристику колокольного дифманометра с гидростатическим уравновешиванием. Для обеспечения измерения перепада давлений в широком диапазоне значение отношения f/f необходимо по возможности уменьшить.

Колокольные дифманометры с гидростатическим уравновешиванием обладают высокой чувствительностью и могут использоваться для измерения малых давлений, перепадов давлений и разрежений.

Некоторые модификации колокольных дифманометров оснащаются преобразователем механического перемещения в токовый унифицированный сигнал для передачи информации на расстояние.

Самым простым по устройству среди жидкостных средств измерения давления является U-образный дифманометр. Дифманометр состоит из двух прямых стеклянных трубок, соединенных по способу сообщающихся сосудов (рис. 27).

Внутренняя полость трубки 1 заполняется

рабочей жидкостью (подкрашенная

дистиллированная вода) до нулевой

отметки шкалы 2. При присоединении одной

из трубок к измеряемой среде рабочая

жидкость начинает перемещаться в

сторону меньшего давления. Перемещение

длится до тех пор, пока разность

измеряемого и атмосферного давлений

не уравня-

Рис. 27 Схема U –об-

разного дифманометра

ются весом перемещенной жидкости. О величине измеренного давления судят по разности между верхним и нижним уровнями жидкости в трубках, измеренной в мм по шкале 2. Единицы измерения – мм вод.столба.

Трубки и шкала крепятся на подставку 3 скобами 4, что позволяет удерживать измерительную систему в фиксированном положении и обеспечить стабильность измерения.

Эти приборы нашли широкое применение на производстве, т.к. они надежны, просты в эксплуатации и имеют достаточную точность измерения.

К недостаткам можно отнести необходимость постоянного слежения за уровнем рабочей жидкости, т.к. вода сравнительно быстро испаряется. Кроме того, при снятии показаний вносится субъективная ошибка, обусловленная особенностями глаз человека при визировании уровня жидкости на шкалу прибора. Здесь особую роль играет угол зрения между глазом и уровнем жидкости. Он должен быть равен нулю.

Чувствительные элементы деформационных

средств измерения

Принцип действия деформационных средств измерения давления основан на использовании упругой деформации чувствительного элемента (ЧЭ) или развиваемой им силы. Мерой измеряемого давления в этих элементах является величина перемещения (деформации) или развиваемая им сила. Применяются три основных формы ЧЭ – трубчатая пружина, сильфон и мембрана.

Т

Трубчатые пружины используются в

основном для преобразования измеряемого

давления, поданного во внутреннее

пространство пружины, в пропорциональное

перемещение ее свободного конца.

Наибольшее распространение получила

одновитковая трубчатая пружина,

представляющая собой изогнутую по дуге

окружности тру

Рис. 28 Схема трубчатой

одновитковой пружины

бку с обычно овальным поперечным сечением.

Под влиянием поданного избыточного давления трубка раскручивается, а под действием разрежения скручивается. Это объясняется тем, что малая ось трубки под влиянием избыточного давления малая ось трубки «b» увеличивается, в то время как длина трубки остается постоянной. Строго говоря, длина тоже увеличивается, но это увеличение настолько мало, что его можно не учитывать.

Для тонкостенных трубок изменение центрального угла трубки под действием внутреннего избыточного давления Р описывается уравнением

![]() (93)

(93)

где - центральный угол трубки:

- коэффициент Пуассона;

Е – модуль упругости материала трубки;

R – радиус кривизны центральной оси трубки;

h - толщина стенки;

a и b – большая и малая полуоси овального сечения;

и - эмпирические коэффициенты, зависящие от формы поперечного сечения трубки;

= Rh/a2 – главный параметр трубки.

Составляющая сила в направлении касательной к оси на свободном конце тонкостенной трубки (отношение h/b=0,6…0,7) может быть найдена из выражения

![]() (94)

(94)

Сила в радиальном направлении

![]() (95)

(95)

где S и - коэффициенты, зависящие от отношения b/a.

В уравнениях (94), (95) все величины, за исключением Р, постоянные. Поэтому для трубчатой пружины справедливо равенство

N = kP, (96)

где k = f(a; b; h; R; ).

Как следует из приведенных зависимостей, изменением a/b, R, h, можно изменять величины и N, и, следовательно чувствительность пружины.

П

Для измерения высоких давлений до 1000

МПа используются криволинейные и

прямолинейные трубчатые пружины. Форма

сечения прямолинейной трубчатой пружины

показана на рис. 30. Перемещение свободного

конца пружины происходит не из-за

изменения поперечного сечения, а

благодаря изгибающему моменту

M = r2lP

(97)

где r2

– площадь канала;

l – расстояние

от центра канала до центра тяжести;

Р – измеряемое избыточное давление,

направленное в сторону более толстой

стенки.

Рис. 29 Многовитковая

трубчатая пружина

Рис. 30 Прямолинейная

трубчатая пружина

Трубчатые пружины для давлений до 5 МПа изготавливаются из латуни, томпака, бронзы. Для изготовления пружин на давление свыше 5 МПа применяют легированные стали, сплавы различного состава. Для давлений 1000 МПА и более применяют легированную сталь типа 50 ХФА.

С

В пределах линейности статической

характеристики сильфона отношение

действующей на него силы к вызванной

ею деформации остается постоянной и

называется жесткостью сильфона.

Для увеличения жесткости внутри сильфона

часто помещают пружину. Сильфоны

изготавливают из бронзы различных

марок, полутомпака, углеродистой и

нержавеющей сталей, алюминиевых сплавов

и др.

Рис. 31 Сильфон

Серийно производят бесшовные и стальные сильфоны диаметром от 8…10 до 80…100 мм и толщиной стенки 0,1…0,3 мм.

Осевое перемещение дна сильфона под действием осевой силы N определяют по формуле

![]() (98)

(98)

где h0 – толщина стенки на внутреннем диаметре;

n – число рабочих гофров;

- угол уплотнения;

A0, A1, A2, B0 – коэффициенты, зависящие от отношений Rн/Rв и r/Rв (Rн и Rв – наружный и внутренний радиусы сильфона; r – радиус закругления гофров по средней линии контура).

Осевую силу можно определить, зная разность давлений Р, действующую на сильфон, т.е.

N = PFэф, (99)

где Fэф = (Rн + Rв)2/4 – эффективная площадь сильфона, которая при значительных перемещениях дна сильфона остается практически постоянной.

М

Величина прогиба

центра плоской мембраны, закрепленной

по контуру, при малых перемещениях под

действием давления Р равна

![]() (100)

(100)

Рис. 32 Мембраны

где R – рабочий радиус мембраны (по контуру закрепления);

h – толщина мембраны;

- коэффициент Пуассона;

Е – модуль упругости материала мембраны.

Величина прогиба гофрированной мембраны определяется из выражения

![]() (101)

(101)

где а и b – коэффициенты, зависящие от формы профиля мембраны и ее толщины.

Г

Глубина гофр оказывает существенное

влияние на линейность статической

характеристики. Чем больше глубина

гофр, тем линейность статической

характеристики выше.

Рис. 33 Мембранная

коробка

При измерении атмосферного (барометрического) давления получили распространение гофрированные мембранные коробки, из внутренней полости которой воздух удален.

Эластичная мембрана, предназначенная для измерения малых давлений и разности давлений, представляет собой зажатые между фланцами плоские или гофрированные диски, выполненные из прорезиненной ткани, тефлона и т.п.

Плоские и гофрированные эластичные мембраны предназначены в основном для создания достаточных перестановочных усилий при сравнительно небольших перемещениях. Перестановочные усилия эластичных мембран зависит от их эффективной площади, которая при умножении на перепад давления создает усилие, приложенное к геометрическому центру мембраны.

Эффективная площадь плоской эластичной мембраны, зажатой между фланцами, при малом прогибе мембраны приближенно равна 1/3 ее полной геометрической площади (остальные 2/3 площади передают усилие к опоре), т.е

![]() (102)

(102)

где D – диаметр опоры мембраны.

Перестановочное усилие, создаваемое такой мембраной

![]() (103)

(103)

В

Такая мембрана представляет собой два

металлических диска, закрепленных с

двух сторон на мембране. оставшаяся

свободная часть мембраны между дисками

жесткого центра и заделкой по периферии

образует эластичное мембранное кольцо.

Усилие, создаваемое мембраной с жестким

центром под действием давления Р

![]() (104)

(104)

Рис. 34 Эластичные

мембраны с жестким

центром

где D – диаметр мембраны;

d – диаметр жесткого центра.

Одной из основных характеристик деформационного чувствительного элемента является зависимость перемещения рабочей точки от действующего значения Р или разности давлений. Эта характеристика = f(Р), называемая статической, может быть линейной или нелинейной. Вид статической характеристики в пределах упругой деформации неоднозначен и образует петлю гистерезиса. Значение гистерезиса определяет систематическую погрешность деформационных средств измерений.

Деформационным чувствительным элементам также присуще свойство упругого последствия, состоящего в том, что после прекращения изменения давления деформация продолжает уменьшаться, асимптотически приближаясь к своему предельному значению. Наряду с упругим воздействием при эксплуатации чувствительных элементов появляется остаточная деформация. Она заключается в том, что после снятия давления чувствительный элемент не возвращается в исходное положение. При многократных измерениях остаточная деформация накапливается, что приводит к значительным последствиям.

Приведенные особенности деформационных чувствительных элементов объясняют то, что для технических манометров верхний предел измерений ограничивается половиной давления, соответствующего пределу пропорциональности статической характеристики. Для образцовых приборов предел измерения ограничивается четвертой частью давления, соответствующего пределу пропорциональности.

Деформационные приборы для измерения давления

Приборы с одновитковой трубчатой пружиной предназначены для измерения избыточного давления и разрежения неагрессивных жидких и газообразных сред. Приборы этого типа выпускаются только показывающие в обыкновенном, виброустойчивом, антикоррозионном, пыле-, брызг- и взрывозащищенном исполнениях.

Для передачи перемещения свободного концы ЧЭ к указателю манометра используются рычажные и секторные передаточные механизмы. С помощью таких механизмов перемещение свободного конца в несколько градусов или миллиметров преобразуется в перемещение стрелки на 270…3000.

Рычажный передаточный механизм используется в том случае, когда от манометра не требуется высокая точность измерения и он подвергается вибрации. Секторный передаточный механизм применяется в образцовых приборах и в приборах, где по условиям эксплуатации исключена вибрация.

На рис. 35 показана конструкция манометра с секторным передаточным механизмом. Прибор состоит из трубчатой пружины 5, один конец которой впаян в отверстие держателя 1, а другой (подвижный) конец наглухо запаян и имеет наконечник 10.

Рис. 35 Схема манометра с одновитковой трубчатой

пружиной

Полость пружины связана с измеряемой средой через канал в держателе 1, снабженном радиальным штуцером 14. Держатель прибора оснащен платой 2, на которой монтируется трибко-секторный механизм. Он включает в себя зубчатое колесо (трибку) 8 и зубчатый сектор 9. Для исключения люфта в передаточном механизме используется спиральная пружина 7, один конец которой с помощью штифта крепится к оси трибки, а другой – к колонке 6, укрепленной на плате 2. К хвостовику сектора 9 с помощью винта 12 крепится тяга 11. Посредством тяги перемещение свободного конца пружины передается зубчатому сектору, имеющему ось вращения 13. Вращение зубчатого сектора передается трибке, на оси которой насажена стрелка 4 для отсчета показаний по шкале 3. Шкала манометра равномерная, так как перемещение свободного конца пружины пропорционально измеряемому давлению. Регулировка хода стрелки производится винтом 12.

Вакуумметры с одновитковой пружиной конструктивно идентичны рассмотренному манометру. Отличие заключается в направлении движения стрелки и шкале. В вакуумметрах движение указателя может происходить как по часовой стрелке, так и против. В мановакуумметрах отличительной особенностью является шкала с нулем в посередине. Часть шкалы слева от нуля служит для измерения вакуума, справа – для измерения избыточного давления.

Диапазоны измерения манометров от 0…0,1 МПа до 0…103 МПа; вакуумметров – от -0,1 до 0 МПа. Классы точности приборов: 0,4(0,5); 0,6: 1,0; 1,5 (1,6);2,5; 4,0.

Наряду с рассмотренными приборами выпускаются манометры и вакуумметры с электроконтактными сигнализирующими устройствами. Такие приборы называют электроконтактными. Класс точности этих приборов 1,5. погрешность срабатывания сигнализирующего устройства 2,5%.

Приборы с многовитковой трубчатой пружиной. Благодаря большому числу витков перемещение свободного конца многовитковой трубчатой пружины и развиваемые ею усилия достигают значений, позволяющих осуществлять показания и запись измеряемого давления или разрежения.

На рис. 36представлена схема манометра с многовитковой трубчатой пружиной. Измеряемое давление через штуцер 1 по капилляру 2 подается во внутреннюю полость многовитковой трубчатой пружины 3. Один конец пружины прикреплен к кронштейну 4, а другой соединен с осью 5. Под действием давления пружина раскручивается и вращает ось 5 с находящимся на ней рычагом 6. Его вращение передается через тягу 7 передается рычагу 9, находящемуся на одной оси со стрелкой 11. На конце рычага 9 укреплено перо 8, перемещающееся по диаграмме 12, которая вращается электродвигателем или часовым механизмом.

Рис. 36 Схема манометра с многовитковой пружиной

Класс точности приборов с многовитковой трубчатой пружиной 1,0; 1,5. Диапазон измерений манометров от 0…0,6 МПа до 0…100 МПа; вакуумметров – от -0,06 - 0 МПа до -0,1…0 МПа.

Приборы с сильфонным чувствительным элементом выпускаются для измерения давления, разрежения и разности давлений. Их выпускают показывающими и самопишущими. Схема показывающего прибора представлена на рис. 37.

Измеряемое давление через штуцер 1 подается в камеру 2, где расположен чувствительный элемент – сильфон 3. Для увеличения жесткости сильфона внутри его расположена пружина 4. Под действием давления сильфон деформируется и дно его поднимает шток 5, жестко связанный с двуплечим рычагом 6, который через систему рычагов 7 и 8 поворачивает ось, на которую насажена стрелка 9 указателя отсчетного устройства. Индикация измеренной величины производится по шкале 10. Для записи показаний встраиваются дополнительные рычаги, передвигающие пишущий узел по дисковой диаграмме. Дисковая диаграмма приводится во вращение синхронным двигателем.

Верхний предел измерений сильфонного манометра ограничен давлениями 0,025…0,4 МПа. Классы точности 1,5 и 2,5.

Рис. 37 Схема показывающего сильфонного манометра

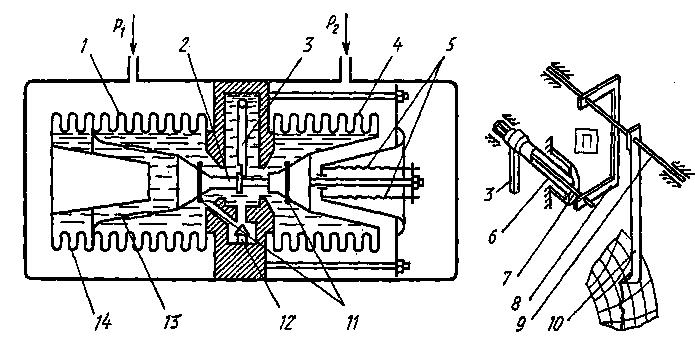

Для измерения разности давлений и расхода газообразных и жидких веществ широкое применение нашли сильфонные дифманометры (рис. 38). Под действием перепада давления рабочий сильфон 1, расположенный в плюсовой камере (в нее подается большее давление), сжимается, что приводит к вытеснению рабочей жидкости, заполняющей внутреннюю полость дифманометра, во внутреннюю полость рабочего сильфона 4. Деформация сильфонов вызывает перемещение штока 2 и изменение натяга противодействующих пружин 5. Перемещение штока прекращается, когда усилие деформации сильфонов уравновешивается усилием натяга противодействующих пружин. В процессе перемещения штока 2 последний поворачивает рычаг 3 против часовой стрелки, который закручивает торсионную трубку 6. Одновременно с торсионной трубкой поворачивается ось 7, жестко связанная с рычагом 8. Перемещение рычага 8 передается оси 9, на которой укреплена стрелка 10.

Рис. 38 Схема самопишущего сильфонного дифманометра

Для исключения влияния температуры окружающей среды на показания прибора в его состав введен температурный компенсатор, выполненный в виде трех дополнительных гофр 14. Внутренние полости термокомпенсатора и сильфона соединены между собой отверстиями в разделительной камере 13.

При изменении температуры окружающей среды жидкость из полости термокомпенсатора перетекает в полость рабочего сильфона. Резиновые кольца 11 служат для герметизации полостей рабочих сильфонов, когда один из них находится под воздействием односторонней перегрузки. Это позволяет предохранить сильфоны от разрушения. Клапан 12 регулирует скорость перетекания жидкости из полостей рабочих сильфонов и степень успокоения указателя прибора. Для дистанционной передачи показаний дифманометр может иметь преобразователь П перемещения в унифицированный токовый или пневматический сигнал. Предельные номинальные перепады давлений составляют 0,0063…0,25 МПа. Предельное допустимое рабочее избыточное давление: 6,3; 16 и 32 МПа. Классы точности сильфонных показывающих и самопишущих дифманометров 1,0 и 1,5.

П

Через штуцер 6 во внутреннюю полость

мембранной коробки 1 подается давление

Р1, а в пространство между

мембранной коробкой и кожухом 8 подается

давление Р2. При измерении

давления Р1 – измеряемое

давление, а через штуцер 7 – атмосферное.

При измерении разрежения - измеряемое

разрежение поступает через штуцер 7.

Рис. 39 Схема прибора

с мембранным ЧЭ

Разность давлений измеряется по условию Р1 Р2. Жесткий центр 2 мембранной коробки через шток 3 связан с сердечником 4, расположенном в дифференциально-трансформаторной катушке 5. При прогибе мембраны перемещение передается сердечнику, который, перемещаясь от среднего положения, меняет напряжение во вторичных обмотках трансформатора. Электрический сигнал, пропорциональный перемещению жесткого центра и, следовательно, изменению давления, передается на вторичный прибор.

Максимальный диапазон мембранных манометров 0…2,3 МПа. Класс точности приборов 1,5 и 2,5.

Деформационные измерительные преобразователи давления, основанные на методе прямого преобразования отличаются видом деформационного ЧЭ и способом преобразования перемещения или развиваемого усилия в сигнал измерительной информации. Применяются индуктивные, дифференциально-трансформаторные, емкостные, тензорезисторные и др. Преобразование усилия, развиваемого ЧЭ, в сигнал измерительной информации производится пьезоэлектрическими элементами.

Н

Мембрана 1, воспринимающая давление,

является подвижным якорем электромагнита

2 с обмоткой 3. Под действием измеряемого

давления мембрана 1 перемещается, что

вызывает изменение электрического

сопротивления индуктивного

преобразовательного элемента. Если

пренебречь активным сопротивлением

катушки, магнитными потоками

Рис. 40 Схема

индуктивного

преобразователя

и потерями в сердечнике, индуктивность L преобразовательного элемента определяется выражением:

![]() (105)

(105)

где W – число витков катушки;

lc, Sc – длина и площадь поперечного сечения ферромагнитного сердечника;

- длина воздушного зазора;

c, 0 – магнитная проницаемость сердечника и воздуха;

S – площадь поперечного сечения воздушного участка магнитопровода.

В процессе измерения величина lc/(cSc)/(0S), поэтому выражение (105) можно представить как

L = W20S/ (106)

Принимая во внимание, что величина деформации мембраны пропорциональна измеряемому давлению

= k1P (107)

преобразуем выражение (106) к виду

L = W20S/( k1P) (108)

Уравнение (108) представляет собой статическую характеристику индуктивного измерительного преобразователя давления. Измерительные преобразователи такого типа работают с мостами переменного тора или резонансными LC-контурами.

Измерительный преобразователь дифференциально-трансформаторного (ДТ) типа представлен на рис. 41.

Преобразователь содержит деформационный

чувствительный элемент 1 и

ДТ-преобразовательный элемент 2.

Преобразовательный элемент состоит

из каркаса из диэлектрика, на котором

размещены катушка с первичной обмоткой

7, состоящей из двух секций, намотанных

согласно, и двух секций 4, 5 вторичной

об-

Рис. 41 Схема измерительного

ДТ- преобразователя

мотки, включенных встречно. Внутри канала катушки распложен подвижный сердечник 6 из магнитомягкого материала, связанный с пружиной 1 тягой 3.

К выходу вторичной обмотки подключен делитель напряжения, состоящий из регулируемого резистора R1 и постоянного R2. Делитель используется для настройки преобразователя на заданный диапазон. Путем изменения сопротивления резистора R1 можно изменять диапазон измерений на 25%.

Формирование выходного сигнала происходит следующим образом. При протекании по первичной обмотке тока I1 возникают магнитные потоки, пронизывающие обе секции вторичной обмотки и индуцирующие в них ЭДС е1 и е2. Значения этих ЭДС связаны с взаимными индуктивностями М1 и М2 между первичной обмоткой и каждой из секций вторичной обмотки соотношениями:

е1 = 2fI1M1; e2 = 2fI1M2 (109)

где f – частота тока I1.

При встречном включении обмоток 4 и 5

Е = е1 – е2 = 2fI1(M1 – М2) = 2fI1M, (110)

где М – взаимная индуктивность между первичной и вторичной обмотками.

Для унифицированного ДТ-преобразователя с выходными резисторами R1 и R2 выходной сигнал Uвых определяется взаимной индуктивностью Мвых между первичной обмоткой и выходной цепью и может быть представлен в виде

Uвых = 2fI1Mвых (111)

Величина Мвых связана с перемещением сердечника 6 зависимостью

![]() (112)

(112)

где Мmax – максимальное значение взаимной индуктивности между первичной обмоткой и выходной цепью преобразователя , соответствующее максимальному max перемещению сердечника.

Решая совместно (111) и (112), получим статическую характеристику унифицированного ДТ-преобразователя перемещения:

![]() (113)

(113)

ДТ-преобразователи имеют унифицированный выходной сигнал -1…0…+1 В. Знак «-» указывает на изменение фазы сигнала. Классы точности преобразователей 1,0 и 1,5.

Е

Измеряемое давление воспринимается

мембраной 1, являющейся подвижным

электродом емкостного преобразовательного

элемента. Неподвижный электрод 2

изолируется от корпуса с помощью

кварцевых изоляторов. Зависимость

емкости С преобразовательного

элемента от перемещения

мембраны 1 имеет вид

Рис. 42 Схема емкостного

преобразователя давления

С = S/( + 0) (114)

где - диэлектрическая проницаемость среды в межэлектродном зазоре;

S – площадь электродов;

0 – расстояние между электродами при давлении, равном нулю.

Для преобразования С в сигнал измерительной информации обычно используют мосты переменного тока или резонансные LC-контуры. Емкостные преобразователи давления применяют для преобразования давления до 120 МПа; их применяют для преобразования быстро изменяющихся давлений. Постоянная времени преобразователя 10-4с. Основная погрешность (0,2…5)%.

Тензорезисторные преобразователи давления. Измерительные преобразователи этого типа представляют собой деформационный чувствительный элемент, чаще всего мембрану, на которую наклеиваются или напыляются тензорезисторы. В основе принципа работы тензорезисторов лежит явление тензоэффекта, суть которого заключается в изменении электрического сопротивления проводников и полупроводников при их деформации. Связь между изменением сопротивления тензорезистора и его деформацией определяется выражением

![]() (115)

(115)

где R/R – относительное изменение сопротивления тензорезистора;

l/l – относительное изменение длины тензорезистора.

Получили распространение проволочные и фольговые тензорезисторы, изготавливаемые из манганина, нихрома, константана, а также полупроводниковые из кремни и германия р- и n-типов. Сопротивление проводниковых тензорезисторов составляет 30…500 Ом, а полупроводниковых – от 510-2…10 кОм. В последнее время тензорезисторы изготавливают непосредственно на кристаллическом элементе из кремния или сапфира. Такие элементы обладают свойствами, близкими к идеальным. Сцепление тензорезистора с мембраной за счет молекулярных сил позволяет отказаться от использования клеев и улучшить метрологические характеристики преобразователей.

Структура однополоскового тензорезистора показана на рис. 43б. здесь 1 – тензорезистор; 2 – защитное покрытие; 3 - металлизированные токоведущие дорожки; 4 – упругий элемент преобразователя (сапфировая мембрана). Тензорезисторы можно располагать на мембране так, что при деформации они будут иметь разные по знаку приращения сопротивления. Это позволяет создавать мостовые схемы, в каждое из плеч которой включаются тензорезисторы с соответствующим значением R/R и даже термокомпенсационные элементы.

На рис. 43а показана сапфировая

мембрана 3 с расположенными на ней

однополосковыми тензорезисторми р-типа

с положительной 1 и отрицательной 2

чувствительностями. Положительной

чувствительностью обладает тензорезистор,

у которого отношение R/R0,

если же R/R0

– чувствительность отрицательная.

Рис. 43 Схемы тензорезис-

торных ЧЭ

Пьезоэлектрические измерительные преобразователи давления. Работа этих преобразователей основана на преобразовании измеряемого давления Р в усилие посредством деформационного чувствительного элемента и последующего преобразования этого усилия в сигнал измерительной информации пьезоэлектрическим преобразовательным элементом. Принцип действия пьезоэлектрического элемента основан на пьезоэлектрическом эффекте, наблюдаемом у ряда кристаллов: кварца, турмалина, титаната бария и др. Суть эффекта состоит в том, что если кварцевые пластины Х-среза подвергнуть сжатию силой N, то на поверхности пластины возникнут заряды разных знаков. Значение заряда Q связано с силой N соотношением

Q = kN (116)

где k – пьезоэлектрическая постоянная.

Значение k не зависит от размера пластины и определяется природой кристалла. Для кварца k = 2,110-12 Кл/Н.

На рис. 44 показана схема пьезоэлектрического преобразователя давления. Измеряемое давление Р преобразуется мембраной 4 в усилие, вызывающее сжатие столбиков кварцевых пластин 2 диаметром 5 мм и толщиной 1 мм. Возникающий электрический заряд Q через выводы 1 подается на вход электронного усилителя 5, обладающий большим входным сопротивлением – 1013 Ом. Значение заряда связано с измеряемым давлением Р выражением

Q = kFP (117)

где F – эффективная площадь мембраны.

Рис. 44 Схема пьезоэлектрического измеритель-

ного преобразователя давления

Для уменьшения инерционности преобразователя объем камеры 3 минимизируют.

Чувствительность преобразователей можно повысить за счет параллельного включения нескольких кварцевых пластин и увеличения эффективной площади мембраны.

Верхние пределы измерений пьезоэлектрических преобразователей давления с кварцевыми чувствительными элементами 2,5…100 МПа. Классы точности 1,5; 2,0.