4. Измерение расхода и количества

При автоматизации технологических процессов неизбежно приходится иметь дело с определением расходов или количеств веществ, необходимых для получения заданного продукта. Задача измерения расходов и количеств осложняется тем, что, с одной стороны, приходится иметь дело с разнообразными по составу и фазовому состоянию веществами. С другой стороны производство предъявляет определенные требования к метрологическим характеристикам и надежности средств измерения расхода и количества. Все это привело к созданию средств измерения, основанных на различных принципах и методах измерения.

Количество вещества определяют его массой или объемом и измеряют в единицах массы (кг, т) или в единицах объема (м3, л). Средства измерений количества вещества за некоторый промежуток времени называют счетчиками. Количество вещества V в единицах объема, прошедшее через счетчик за выбранный промежуток времени = 2 - 1, определяется по разности показаний счетчика N2 и N1, взятых во время 2 и 1:

V = qv(N2 – N1), (118)

где qv – постоянная счетчика, определяющая количество вещества, приходящегося на единицу показания счетчика.

Расходом вещества называют количество вещества, протекающее через данное сечение канала в единицу времени.

Различают объемный расход, измеряемый в м3/с, м3/ч, л/мин и т.д., и массовый расход, измеряемый в кг/с, кг/ч, т/ч и т.д. Необходимо различать понятия «средний расход» и «истинный (мгновенный) расход». Например, средний объемный расход равен

Qср = V/(2 - 1) (119)

где V – объем вещества, измеренный счетчиком за время 2 - 1.

Истинным или мгновенным расходом называют производную от количества (объема V или массы m) по времени. Так, для объемного и массового истинного расходов соответственно имеем

Q = dV/d (120)

G = dm/d (121)

Средства измерения расходов называют расходомерами. Интегрируя сигнал расходомера по времени, можно определить количество вещества, прошедшее через расходомер за интервал времени 2 - 1:

(122)

(122)

или

(123)

(123)

Приборы, работающие в комплекте с расходомерами и реализующие операцию интегрирования их сигналов, называют интеграторами расходомеров.

Объемные счетчики. Принцип действия основан на непосредственном отмеривании объемов измеряемой среды с помощью мерных камер известного объема и подсчета числа порций, прошедших через счетчик.

Объемные счетчики подразделяются на опорожняющиеся и вытесняющие. Опорожняющиеся имеют жесткие камеры, из которых измеряемое вещество свободно вытекает. Счетчики этого типа непригодны для измерения количества газов.

Простейшим объемным счетчиком с жесткой камерой является бак или мерник. К этому типу счетчиков можно отнести барабанные и опрокидывающиеся счетчики.

Вытесняющие объемные счетчики имеют мерные камеры с перемещающимися стенками, которые вытесняют измеряемую порцию, освобождая камеру для следующей.

К объемным счетчикам такого типа относятся однопоршневые, многопоршневые, кольцевые, с овальными шестернями, ротационные, сухие газовые, мокрые газовые и дисковые.

Наиболее распространенным объемным счетчиком жидких веществ является счетчик с овальными шестернями.

Рис. 45 Схема счетчика с овальными шестернями

Внутри корпуса 3 имеются две овальные шестерни 1 и 2, находящиеся в зацеплении. На бегающий на шестерни измеряемый поток создает на них перепад давлений Р1 и Р2. Под действием перепада поток на шестерне 1 создается крутящий момент и заставляет ее вращаться (рис. 45а). Эта шестерня ведет шестерню 2, находящуюся в зацеплении. На рис. 45б крутящий момент создается на обеих шестернях. В положении, показанном на рис. 45в, крутящий момент создается на шестерне 2, которая теперь ведет шестерню 1.

Вращение шестерен происходит в направлении стрелок. В положении, показанном на рис. 45а, происходит заполнение объема между корпусом и левой частью шестерни 2, а объем правее этой шестерни вытесняется. В этом же положении между шестерней 1 и корпусом отсекается измеряемый объем жидкости V1, которая будет вытесняться в положениях, показанных на рис. 45б, в. За один оборот шестерни измерительные полости V1 и V2 дважды наполняются и дважды опорожняются. В итоге за один оборот через счетчик проходит объем жидкости, равный четырем объемам V1 (или V2). Ось одной из шестерен вращает счетный механизм, расположенный вне корпуса прибора.

Для уменьшения трения между торцевыми сторонами шестерен и стенками корпуса шестерни устанавливаются на горизонтальных осях. Благодаря высокой точности измерения (погрешность 0,5…1% от измеряемого значения), малой потере давления, независимости показаний от вязкости, значительному вращающемуся моменту счетчики с овальными шестернями нашли широкое применение при измерении различных жидкостей.

Существенный недостаток – необходимость хорошей очистки от механических примесей, а также высокий уровень акустического шума. Счетчики могут устанавливаться в трубопроводы диаметром 12…250 мм, диапазон измерений 0,01…250 м3/ч.

Для измерения газовых потоков применяют ротационные газовые счетчики, принцип действия которых аналогичен принципу действия счетчика с овальными шестернями. Они могут устанавливаться в трубопроводах диаметром 50…1200 мм и служат для измерения номинальных расходов 40…40000 м3/ч и классы точности 2 и 3.

И

Счетчик представляет собой цилиндрический

корпус 2 с подвижным барабаном 3, внутри

которого расположен неподвижный кулачок

5. На кулачок опираются четыре ролика

6 с закрепленными на них лопастями 1, 4,

7 и 8. В пространстве между внутренней

поверхностью

Рис. 46 Схема лопастного счетчика

корпуса 2 и поверхностью барабана 3 движется измеряемая жидкость. Барабан вращается за счет давления поступающей жидкости, действующего на лопасть 4. При вращении барабана ролики 6 катятся по кулачку 5 и при этом поочередно занимают место снаружи и внутри барабана. Вращение барабана передается на счетный механизм. За один оборот барабана через счетчик проходит объем жидкости, равный кольцевому пространству между корпусом и барабаном. Перетеканию жидкости из входа на выход препятствует вкладыш 9.

Выпускаются счетчики с диаметром условного прохода 100…150 мм, с верхними пределами измерения 100…300 м3/ч. Классы точности 0,25 и 0,5.

Скоростные счетчики, как и объемные, применяют для определения объемного количества измеряемой среды. В отличие от объемных счетчиков скоростные не имеют мерных камер и производят косвенное измерение количества веществ в объемных единицах.

Чувствительным элементом скоростных счетчиков является аксиальная или тангенциальная турбинка, приводимая во вращение потоком жидкости, протекающим через счетчик.

Принцип действия скоростных счетчиков основан на пропорциональности числа оборотов турбинки n в единицу времени скорости потока, омывающего турбинку:

N = kW (124)

где k – коэффициент пропорциональности;

W – скорость потока в некотором сечении F счетчика.

Объемный расход через счетчик равен

Q = WF (125)

Решая совместно (124) и (125), получим

![]() (126)

(126)

Следовательно, шкала тахометра, измеряющая мгновенное число оборотов турбинки n, может быть отградуирована в единицах объемного расхода измеряемого потока жидкости.

Выражение (126) с учетом (120) примет вид

![]() (127)

(127)

Интегрируя (127) в интервале времени 1 - 2, получим

![]() (128)

(128)

где

- разность показаний счетного механизма

в интервале времени 1

- 2

или число оборотов турбинки в этом

интервале.

- разность показаний счетного механизма

в интервале времени 1

- 2

или число оборотов турбинки в этом

интервале.

Измеряя суммарное число оборотов турбинки с помощью счетчика оборотов, можно получить информацию об объемном количестве вещества. Применение тахогенератора позволит измерять объемный расход потока. Для этого обычно применяют электрический тахогенератор, ротор которого получает вращение от оси турбинки, а индуцированная в статоре ЭДС измеряется вольтметром.

Схема скоростного счетчика с аксиальной турбинкой показана на рис. 47.

Внутри корпуса 1 размещена горизонтально

вдоль направления измеряемого потока

жидкости турбинка 2, выполненная в виде

многозаходного винта. Перед турбинкой

установлен струевыпрямитель 4,

предназначенный для сгла-

Рис. 47 Схема скоростного счетчика

с аксиальной турбинкой

живания возмущений потока на входе и исключения завихрения. Вращение турбинки через передачу 3 передается счетному устройству.

Счетчики с аксиальной турбинкой изготавливают с диаметром условного прохода 50…300 мм для измерения количества вещества при расходах 3…1300 м3/ч, классы точности 1,0; 1,5; 2,0.

Для измерения количества жидкости при малых расходах применяют скоростные счетчики с тангенциальной турбинкой. В этих счетчиках турбинка с прямолинейными или криволинейными лопастями установлена на вертикальной оси. В зависимости от способа подвода жидкости к лопастям турбинки различают одноструйные и многоструйные счетчики.

Рис. 48 Схема одноструйного счетчика с

тангенциальной турбинкой

Жидкость в одноструйных счетчиках (рис. 48) подводится к прямому гладкому каналу на лопасти турбинки 2 через фильтр 3. Турбинка находится в корпусе 1 практически без зазора. Ось турбинки связана с внешним счетным механизмом.

Рис. 49 Схема многоструйного счетчика

В корпусе многоструйного счетчика (рис. 49) выполнены два ряда равномерно распределенных по окружности сопл. Через нижний ряд сопл 2 жидкость подается на турбинку 1, а через верхний ряд сопл 3 отводится из камеры вращения турбинки. Одноструйные счетчики более просты по конструкции и в них меньше потери давления, но они имеют меньшую надежность из-за одностороннего износа опоры турбинки.

Счетчики с тангенциальной турбинкой выпускаются с диаметром условного прохода 15…40 мм, верхний предел измерений по расходу 3…20 м3/ч и классы точности 2 и 3.

Существенный недостаток этих счетчиков зависимость показаний от вязкости измеряемой жидкости.

Расходомеры переменного перепада давления. Одним из самых распространенных способов измерения расходов газов, жидкостей и паров является метод переменного перепада давления, создаваемого на сужающем устройстве. Преимущества метода заключаются в простоте, надежности, отсутствие движущихся частей, высокая технологичность серийного изготовления средств измерений практически на любые давления и температуры измеряемых сред, низкая стоимость, возможность измерения практически любых расходов. Кроме того, имеется возможность получения градуировочной характеристики расчетным путем без использования дорогих расходоизмерительных метрологических установок.

В соответствии с этим методом в трубопровод устанавливают сужающее устройство. При протекании измеряемой среды через отверстие сужающего устройства скорость потока увеличивается по сравнению с его скоростью до сужения. Вследствие этого давление потока на выходе из сужающего устройства уменьшается и на сужающем устройстве создается перепад давления, измеряемый дифманометром. Перепад давления зависит от скорости потока в сужении или от расхода потока.

На рис. 50а приведена схема потока, протекающего по трубопроводу 1 через сужающее устройство (СУ) 2 типа «нормальная диафрагма», графики распределения давления (рис. 50б) и скорости (рис. 50в).

Рис. 50 Схема потока через диафрагму (а), графики

распределения давления (б) и скорости (в)

Выделим в трубопроводе три сечения: А-А – перед сужающим устройством, где еще нет его влияния на поток; В-В – место наибольшего сужения потока; С-С – сечение после СУ, где устанавливаются скорость и давление потока.

Пройдя сечение А-А, поток сжимается и благодаря действию сил инерции сжатие продолжается и на выходе из диафрагмы, достигая своего максимального значения на некотором расстоянии от диафрагмы в сечении В-В. Уменьшение сечения струи приводит к увеличению скорости от W1 в сечении А-А до W2 в сечении В-В. При рассмотрении изменения давления, необходимо различать давление у стенки трубы и на ее оси. Из графика рис. 50б видно, что давление в одной и той же вертикальной плоскости неравномерно. Давление у стенки трубы непосредственно перед диафрагмой Р1 (сплошная линия) несколько возрастает за счет уменьшения скорости в этом месте, а по оси трубы (штрихпунктирная линия) уменьшается и достигает минимума Р2’ в сечении В-В. По мере расширения потока скорость потока уменьшается, а давление у стенок трубы возрастает и в сечении С-С эти значения устанавливаются.

Изменение давления струи по оси трубопровода практически совпадает с изменением давления около его стенки, за исключением участков перед диафрагмой и непосредственно в ней. Однако, если скорость потока W3 в сечении С-С в идеальном случае равна скорости W1 до сужения, т.е. в сечении А-А, то давление Р3’ в сечении С-С не достигает своего прежнего значения на величину Р = Р1’ – P3’, называемую безвозвратной потерей давления. Эта потеря связана с затратой части энергии потока на вихреобразования в мертвых зонах и на трение.

Выведем уравнение расхода для несжимаемой жидкости, протекающей через диафрагму. Примем следующие допущения: движение жидкости установившееся, поток однороден и его фазовое состояние не меняется при прохождении через диафрагму, поток полностью заполняет все сечение трубопровода до и после СУ, отсутствуют возмущения потока, прямые участки трубопровода достаточно велики.

Для горизонтального участка трубопровода уравнение энергии потока несжимаемой жидкости для сечений А-А и В-В будет

![]() (129)

(129)

где Р1’ и P2’ – абсолютные статические давления соответственно в сечениях А-А и В-В;

W1 и W2 – скорости потока соответственно в сечениях А-А и В-В;

- плотность жидкости;

- коэффициент гидравлических потерь;

W22/2 – потеря энергии на трение на участке А-А – В-В.

Согласно уравнению неразрывной струи

F1W1 = F2W2 (130)

Где F1 и F2 – площади поперечного сечения потока соответственно в сечениях А-А и В-В;

Введем следующие обозначения:

F0/F1 = d2/D2 = m, (131)

F2/F0 = (132)

где F0 и d – площадь и диаметр входного отверстия СУ;

D – диаметр трубопровода;

m – относительная площадь (модуль) СУ;

- коэффициент сужения струи.

Из уравнения (130) и обозначений (131) и (132) имеем:

W1 = mW2 (133)

Подставляя значение W1 в уравнение (129), определим скорость потока в месте наибольшего сужения:

![]() (134)

(134)

Обычно перепад давления измеряют не в сечениях А-А и В-В (т.е не Р1’ - P2’), а не посредственно до и после СУ, а именно Р = Р1 – Р2. Соотношение между указанными перепадами устанавливается с помощью поправочного коэффициента , т.е.

![]() (135)

(135)

Тогда уравнение (134) примет вид:

![]() (136)

(136)

Массовый расход вещества

G = W2F2 = W2F0 (137)

Подставляя сюда W2 из выражения (136), получим:

![]() (138)

(138)

Коэффициенты и не могут быть определены независимо друг от друга. Исходя из этого, их объединяют в один экспериментально определяемый комплексный коэффициент , называемый коэффициентом расхода:

![]() (139)

(139)

Учитывая выражения (138) и (139) и принимая , что F0=d2/4, получим для массового расхода G и объемного расхода Q несжимаемой жидкости:

![]()

![]() (140)

(140)

![]() (141)

(141)

Если через СУ протекает сжимаемая среда (газ или пар), то вследствие понижения давления увеличивается ее объем. В результате скорость потока возрастает и становится больше скорости несжимаемой среды, а на СУ увеличивается перепад давления. Для учета этого явления в уравнения расхода (140) и (141) вводится дополнительный коэффициент 1, называемый поправочным множителем на расширение измеряемой среды.

Тогда уравнения для массового и объемного расходов сжимаемой среды примут вид:

![]() (142)

(142)

![]() (143)

(143)

где

![]() - постоянный коэффициент;

- постоянный коэффициент;

- плотность среды в рабочих условиях на входе в СУ, т.е. при давлении Р1 и температуре Т1 перед СУ.

Уравнения (142) и (143) являются основными уравнениями расхода как для сжимаемых, так и для несжимаемых, причем для последних = 1. Использование этих уравнений возможно только при условии, что скорость пара или газа меньше критической скорости.

Для измерения расходов различных сред в зависимости от их характеристик, диаметра трубопровода кроме нормальной диафрагмы (рис. 51а) в качестве СУ находят применение стандартные сопла (рис. 51б), сопла Вентури (рис. 51в) и трубы Вентури (рис. 52г). На рисунке показаны места отбора давлений Р1 и Р2 от сужающих устройств к дифманометру. Характерной особенностью стандартного сопла, сопла Вентури и трубы Вентури является меньшая, чем для диафрагмы потеря давления при одном и том же значении модуля т сужающего устройства.

Рис. 51 Схемы стандартных сужающих устройств

Для потоков веществ, имеющих число Рейнольдса меньшее, чем его предельное значение Reпр, использование стандартных СУ невозможно из-за непостоянства коэффициента расхода в этих областях значений числа Рейнольдса. Такие потоки принято называть потоками с малыми числами Рейнольдса. К их числу относят вязкие жидкости (нефть, мазут и некоторые нефтепродукты), газовые потоки при высоких температурах, а также потоки с малым расходом вещества.

Для измерения расхода при малых числах Рейнольдса принцип перепада давления возможно использовать с помощью специальных СУ (рис. 52). К ним относятся диафрагмы с коническим входом, цилиндрические сопла, сопла «четверть круга», двойные диафрагмы. На основании результатов исследований установлено, что коэффициент расхода специальных СУ остается постоянным в определенных границах чисел Рейнольдса – от минимального Remin гр до максимального Remax гр, в зависимости от модуля m и диаметра d сужающего устройства, а также диаметра D трубопровода.

Рис. 52 Схемы СУ для измерения расходов при малых Re

Диафрагма с коническим входом (рис. 52а) устанавливается скосом навстречу потоку. Угол входного конуса и глубина скоса с выполняются в пределах: = 45,0…31,2; с = (0,06…0,11)d соответственно для m = 0,01…0,25. Они позволяют измерять поток со значительно меньшим числом Рейнольдса, чем при использовании всех остальных специальных СУ. Расход рассчитывают по диаметру d цилиндрической части.

Цилиндрические сопла (рис. 52б) имеют длину z, определяемую из зависимости z/d = f(m). Так, z/d = 1,4; 2,1; 2,6 соответственно при m = 0,01; 0,20; 0,49.

Сопло «четверть круга» (рис. 52в) бывает нескольких разновидностей. Отличие заключается в том, что профиль сужающей части описывается дугой радиуса r из различных центров. Значение радиуса дуги определяют из соотношения r/d = f(m).

Двойная диафрагма (рис. 52г) состоит из двух стандартных диафрагм, устанавливаемых в одном корпусе на расстоянии Н = 0,5D друг от друга. Основной является вторая по ходу потока диафрагма с диаметром d, по которому рассчитывается расход.

Расчет специальных СУ аналогичен расчету специальных сужающих устройств.

Для измерения запыленных и загрязненных сред применяются сегментные диафрагмы (рис. 53). Они исключают возможность отложения механических примесей и выделяющихся из жидкости газов у сужающего устройства, так как примеси в этом случае легко уносятся через соответствующим образом расположенное отверстие.

Рис. 53 Схема сегментной диафрагмы

При измерении расхода газов, содержащих примесь жидкой фазы, объемная концентрация с жидкой фазы должна быть в количестве с 0,4/п ( - плотность измеряемой среды в рабочих условиях, п – плотность примеси). Примесь твердой фазы должна быть в количестве с /п. Для жидкостей, содержащих газовую фазу, измерение расхода возможно при

Р/Р (0,04+4,8 т0,4). (144)

При использовании сегментной диафрагмы для измерения загрязненных и запыленных сред, отверстие располагают в нижней части поперечного сечения горизонтального трубопровода.

В случае измерения жидкостей, из которых выделяется газ, отверстие сегментной диафрагмы находится в верхней части. Отверстия для отбора давлений необходимо делать с противоположной отверстию диафрагмы стороны.

Расходомеры постоянного перепада (расходомеры обтекания). В этих расходомерах обтекаемое тело (поплавок, поршень, клапан, поворачивающаяся пластинка, шарик и др.) воспринимает со стороны набегающего потока силовое воздействие, которое при возрастании потока увеличивается и перемещает обтекаемое тело. В результате перемещающая сила уменьшается и вновь уравновешивается противодействующей силой. В качестве противодействующей силы служит вес обтекаемого тела при движении потока снизу вверх или сила противодействующей пружины при произвольном направлении потока. Выходным сигналом служит величина перемещения обтекаемого тела. На рис. 54 приведена принципиальная схема расходомера обтекания, получившего наибольшее распространение.

В конической трубке 1 размещен поплавок

2, при подъеме которого вверх под

действием возросшего потока увеличивается

площадь проходного кольца между

поплавком и стенкой конической трубки,

что приводит к уменьшению подъемной

силы, создаваемой потоком. Во избежание

трения и удара поплавка о стенки трубки

в его верхнем ободе 3 выполнены наклоненные

к вертикали прорези. Вещество, протекая

через прорези, придает

Рис. 54 Схема расхо-

домера обтекания

поплавку вращение, и он центрируется в середине потока. При равновесии сил, действующих на поплавок, он устанавливается на высоте, соответствующей значению измеряемого расхода.

На нижнюю часть поплавка снизу вверх действует сила

Sп = Pпf (145)

и сила трения потока о боковую поверхность fб поплавка

Sт = kWкn fб (146)

где f – площадь наибольшего поперечного сечения поплавка;

Рп – полное давление потока;

k – коэффициент сопротивления, зависящий от степени шероховатости поплавка и числа Рейнольдса;

Wк – средняя скорость потока в кольцевом пространстве;

n – показатель степени, зависящий от Wк.

На поплавок сверху вниз действует сила Sc статического давления Р2 непосредственно за поплавком:

Sc = P2f (147)

а также сила веса поплавка

Gп = Vпg (148)

где V – объем поплавка;

п – плотность материала поплавка;

g – ускорение свободного падения.

На основании (145)…(148) получим уравнение поплавка

Pпf + kWкn fб = P2f + Vпg, (149)

отсюда разность давлений, действующих на поплавок,

![]() (150)

(150)

В уравнениях (149) и (150) архимедова сила, действующая на поплавок, учтена в разности давлений, действующей на поплавок.

В первом приближении можно считать, что Wк при изменении расхода жидкости и газов не меняется (увеличение расхода приводит к увеличению площади кольцевого канала), тогда правая часть уравнения (150) будет постоянной:

Рп – Р2 = const, (151)

благодаря чему расходомеры обтекания называют расходомерами постоянного перепада.

Расходомеры обтекания для измерения жидкостей и газов выпускаются в нескольких вариантах. В ротаметрах со стеклянной конической трубкой для измерения прозрачных жидкостей и газов шкала нанесена непосредственно на внешнюю поверхность трубки, а показания снимаются по верхней вращающейся плоскости поплавка. На нижнем патрубке имеется седло, куда опускается поплавок при нулевом расходе. На верхнем патрубке имеется ограничитель хода поплавка.

Для измерения расхода непрозрачных жидкостей применяют ротаметр с цилиндрической стеклянной трубкой и цилиндрическим поплавком с отверстием в центре, через которое проходит неподвижный стержень конического сечения. При перемещении вдоль трубки поплавок одновременно вращается, а кольцевое переменное отверстие для потока создается между стержнем и поплавком. Ротаметры со стеклянными трубками изготавливаются на максимальное давление 0,6 МПа.

Для измерения расхода газов и жидкостей при необходимости передачи информации на расстояние применяют ротаметры с преобразовательными элементами (электрические или пневматические). На рис. 55 представлена схема ротаметра с электрической передачей показаний.

Ротаметр состоит из металлического

корпуса 3, внутри которого при изменении

расхода перемещается обтекаемое тело

– клапан 1 конического профиля. Между

рабочей поверхностью клапана и кольцевой

диафрагмой 2 создается переменное

проходное отверстие. С клапаном 1 с

помощью штока 4 связан сердечник 5

дифференциально-трансформаторной

катушки 7 преобразовательного элемента.

Катушка надета на трубку 6 из немагнитной

стали.

Рис. 55 Схема ротаметра с

электрическим

преобразователем

Класс точности этих ротаметров в комплекте со вторичным прибором – 2,5.

Вихревые расходомеры. В 1911 году Карман опубликовал работу, посвященную математическому анализу перемежающегося двойного ряда вихрей, образующихся после тела обтекания в турбулентном потоке жидкости. Важнейшей особенностью этого явления стала стабильность и высокая периодичность вихрей. Эта структура получила название дорожки Кармана. Закономерность широко известна и хорошо изучена в гидродинамике.

Суть эффекта заключается в том, что образование вихрей происходит поочередно на противоположных ребрах тела обтекания. При этом частота образования вихрей прямо пропорциональна скорости потока:

F = St (v/d) (152)

где f – частота образования вихрей Кармана;

St – число Струхаля;

v – скорость потока среды;

d ширина тела обтекания.

Число Струхаля – эмпирическая величина, зависящая от геометрии тела обтекания и свойств среды.

Однако данный эффект имеет естественные ограничения. При малых скоростях поток ламинарно огибает препятствие без образования вихрей. Упорядоченное образование вихрей начинается только с определенного порога, который определяется числом Рейнольдса.

При малом Re, порядка нескольких десятков, течение ламинарное. При Re более нескольких тысяч устанавливается развитый турбулентный режим. В вихревых расходомерах используется тот эффект, что в определенном диапазоне чисел Рейнольдса число Струхаля практически постоянно. Благодаря этому коэффициент преобразования скорости потока в частоту вихрей становится независимым от плотности и вязкости измеряемой среды, и одинаков для всех типов сред.

Следует отметить, что в силу природы эффекта при числах Рейнольдса ниже 20000 вихревые расходомеры не гарантируют точность измерения, так как число Струхаля в этом диапазоне значительно варьируется.

При измерении расхода жидкостей минимально возможная скорость обычно лежит в диапазоне 0,3…0,6 м/с. Плотность также влияет на ограничение минимальной скорости, но т.к. большинство жидкостей имеют плотность 0,8…1,2, то ограничение скорости незначительно зависит от типа жидкости. Плотность газов может различаться на порядки, поэтому необходимо жестко следить за ограничением по плотности среды, т.к. кинетическая энергия газов определяется и массой. Она должна быть такой, чтобы оказывать воздействия на тело обтекания.

Максимальные скорости в основном ограничиваются возможностью механических повреждений расходомеров, возникновением кавитации и эффектами второго порядка (генерация вихрей стенками трубопровода). В случае жидкостей эта величина лежит в пределах 5…10 м/с, но с ростом удельной массы уменьшается. Для газов предел лежит в диапазоне от 30 до 80 м/с.

Вихревые расходомеры обычно применяются для измерения расхода в потоках со скоростями выше минимальных. В случае измерения расхода жидкости при локальном понижении давления после вихреобразования ниже давления насыщенных паров жидкости возможно местное образование газовой фазы. Этот эффект называется кавитацией. При его возникновении измерение становится невозможным, и возникает опасность разрушения расходомера.

В настоящее время на основе рассматриваемого принципа выпускаются большое количество разнообразных расходомеров.

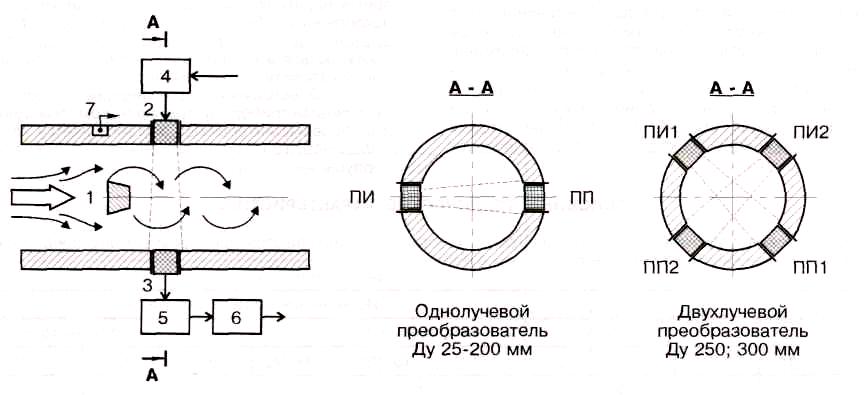

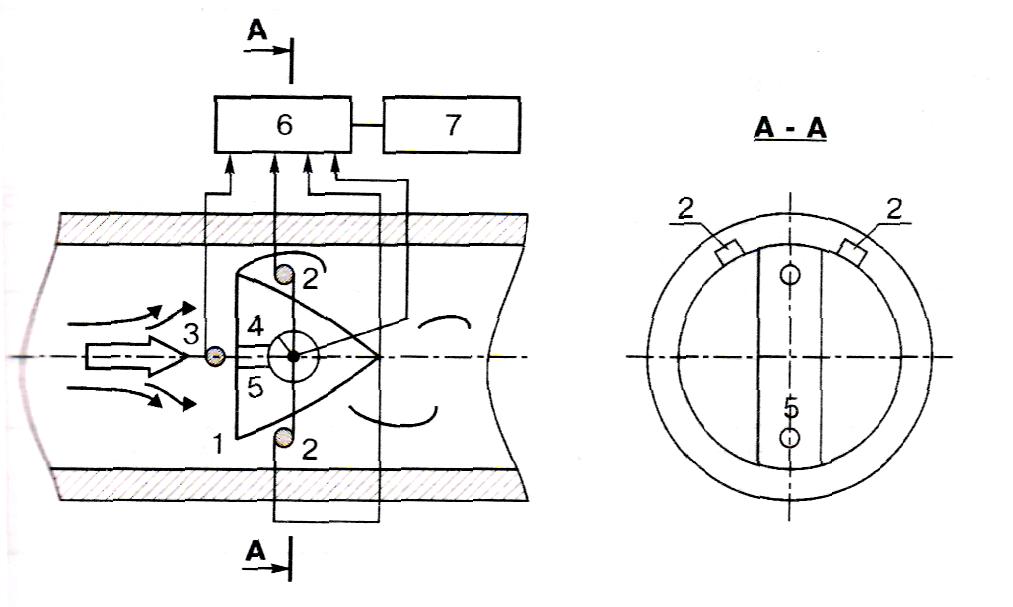

Принцип действия вихреакустического расходомера основан на ультразвуковом детектировании вихрей, образующихся в потоке жидкости при обтекании ею призмы, расположенной поперек потока (рис. 56). Расходомер состоит из проточной части и электронного блока. В корпусе проточной части расположены тело обтекания – призма трапецеидальной формы 1, пьезоизлучатели ПИ 2, пьезоприемники ПП 3 и термодатчик 7.

Электронный блок включает в себя генератор 4, фазовый детектор 5, микропроцессорный адаптивный фильтр с блоком формирования выходных сигналов 6.

Рис. 56 Схема вихреакустического

преобразователя расхода

За телом обтекания в корпусе проточной части расположены диаметрально противоположно стаканчики, в которых собраны звуковой пьезоизлучатель ПИ и пьезоприемник ПП. В зависимости от типа преобразователь имеет два конструктивных исполнения:

- однолучевой преобразователь – одна пара ПИ-ПИ (Ду 25…200 мм);

- двулучевой преобразователь – две пары ПИ-ПП (Ду 250; 300 мм) (рис. 56).

На пьезоизлучатель 2 от генератора 4 подается переменное напряжение, которое преобразуется в ультразвуковые колебания. Пройдя через поток, эти колебания в результате взаимодействия с вихрями оказываются модулированными по фазе. В пьезоприемнике 3 ультразвуковые колебания преобразуются в электрические и поступают на фазовый детектор 5. Фазовый детектор определяет разность фаз между сигналами ПП и опорного генератора – для однолучевого преобразователя, или разность фаз между ПП первой и второй пары – для двулучевого преобразователя.

На выходе фазового детектора образуется напряжение, которое по частоте и амплитуде соответствует интенсивности и частоте следования вихрей, которые в силу пропорциональности скорости потока являются мерой расхода.

Для фильтрации случайных составляющих сигнал с фазового детектора подается на микропроцессорный адаптивный фильтр и в блок формирования выходных сигналов 6. Для увеличения диапазона преобразователя за счет измерения малых расходов, где характеристика преобразователя нелинейна и зависит от температуры измеряемой среды, в проточную часть установлен термодатчик 7. Сигнал от него автоматически водится в программу вычислений расхода в области малых значений. В результате преобразований и программной обработки модуль формирует импульсный выходной сигнал.

Кариолисовый расходомер. Основными элементами датчика расхода являются две расходомерные трубки, на которых монтируются:

- соединительная коробка с силовой электромагнитной (задающей) катушкой возбуждения и магнитом;

- два тензодатчика с магнитом и электромагнитными катушками;

- терморезистор.

Элементы датчика закрыты защитным кожухом, на котором нанесен указатель направления потока. Внутри расходомерных трубок специальной формы движется измеряемая среда.

Под воздействием задающей катушки расходомерная трубка колеблется с резонансной частотой. В результате эффекта Кориолиса, возникающего при движении среды в колеблющейся трубке, различные ее части изгибаются относительно друг друга. Этот изгиб приводит к взаимному рассогласованию по фазе колебаний различных участков расходомерной трубки, которое преобразуется электромагнитными детекторами скорости в выходной сигнал датчика расхода (рис. 57).

Рис. 57 Схема расходомера кариолисова

В расходомерах данного типа массовый расход определяется путем измерения временной задержки между сигналами детекторов, которая пропорциональна массовому расходу. При отсутствии потока измеряемой среды изгиба трубки не происходит, и выходной сигнал отсутствует.

Резонансная частота трубки зависит от ее геометрии, материала, конструкции и массы. Масса состоит из двух частей: массы самой трубки и массы измеряемой среды в трубке. Масса трубки постоянна для данного типа датчика. Поскольку масса среды в трубке равна произведению плотности среды и внутреннего объема трубки, а объем трубки для данного типа датчика величина постоянная, то резонансная частота колебаний трубки может быть связана с плотностью среды и определена путем измерения резонансной частоты колебаний, периода колебаний трубки и температуры ( изменение модуля упругости материала трубки при изменении температуры учитывает температурный сенсор). Плотность среды вычисляется на основании линейной зависимости между частотой и периодом колебаний трубки с использованием калибровочных констант. По полученным значениям массового расхода и плотности вычисляется объемный расход.

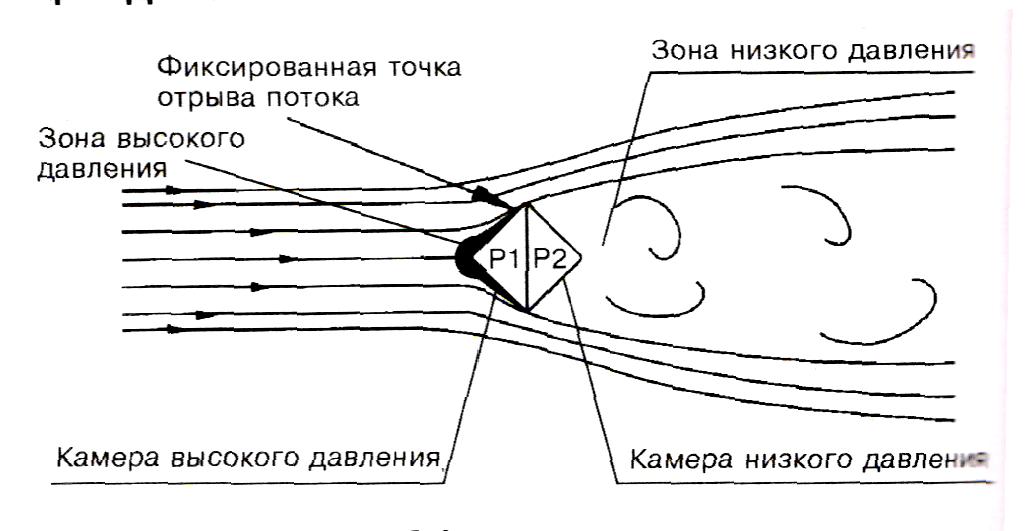

Расходомер Метран-350 предназначен для измерения массового и объемного расхода газа, пара и жидкости. Принцип действия расходомера основан на измерении расхода среды методом переменного перепада давлений.

Основной элемент расходомера – осредняющая трубка (сенсор), на которой возникает перепад давлений, пропорциональный расходу.

Сенсор имеет в поперечном сечении форму ромба с острыми боковыми гранями и закругленными передней и задней кромками (рис. 58), что обеспечивает фиксированную точку отрыва измеряемой среды. Это позволяет уменьшить флуктуации статического давления за сенсором.

Рис. 58 Схема обтекания сенсора

На обеих кромках расположены отверстия, число которых зависит от диаметра трубопровода. Через отверстия измеряемая среда поступает в соответствующую осредняющую камеру. Сенсор устанавливается перпендикулярно направлению потока, пересекая поток по всему сечению. Отверстия, направленные против течения среды, и соответствующая осредняющая камера воспринимает давление скоростного напора среды (повышенное давление). Отверстия, расположенные по направлению потока, и соответствующая осредняющая камера воспринимают давление разрежения (пониженное давление). Перепад давлений, как известно, пропорционален расходу.

Счетчик газа вихревой. Конструктивно датчик представляет собой моноблок, состоящий из корпуса проточной части и электронного блока. В корпусе проточной части датчика размещены первичные преобразователи объемного расхода, избыточного давления и температуры. Электронный блок представляет собой плату цифровой обработки сигналов первичных преобразователей, заключенную в корпус.

Измерение расхода газа реализовано на вихревом принципе действия. На входе в проточную часть датчика установлено тело обтекания 1 (рис. 59).

Рис. 59 Схема вихревого счетчика

За телом обтекания по направлению потока газа симметрично расположены два пьезоэлектрических преобразователя пульсаций давления 2.

При протекании потока газа через проточную часть датчика за телом обтекания образуется вихревая дорожка, частота следования вихрей в которой с высокой точностью пропорциональна скорости потока и, следовательно, расходу. вихреобразование за сенсоров приводит к появлению пульсаций давления среды. Частота пульсаций давления идентична частоте вихреобразования и в данном случае служит мерой расхода.

Пульсации давления воспринимаются пьезоэлектрическими преобразователями 2, сигналы с которых в форме электрических колебаний поступают на плату цифровой обработки 6, где происходит вычисление объемного расхода и объема газа при рабочих условиях и формирование выходных сигналов в идее цифрового кода.

Преобразователь избыточного давления 3 (тензорезистор) размещен перед телом обтекания вблизи места его крепления. Он осуществляет преобразование значения избыточного давления потока в трубопроводе в электрический сигнал, который с выхода мостовой схемы преобразователя поступает на плату цифровой обработки.

Термопреобразователь сопротивления платиновый 4 размещен внутри тела обтекания. Для обеспечения непосредственного контакта ТПС со средой в теле обтекания выполнены отверстия 5. электрический сигнал ТПС также поступает на плату 6 и подвергается цифровой обработке.

Плата цифровой обработки содержит два микропроцессора и производит обработку сигналов преобразователей пульсаций давления, избыточного давления и температуры. Кроме того, обеспечивается фильтрация паразитных составляющих, обусловленных влиянием вибрации, флуктуаций давления и температуры потока, и происходит формирование выходных сигналов многопараметрического датчика по расходу, объему при рабочих условиях, давлению и температуре в виде цифрового кода. Выходные сигналы передаются на вычислитель 7.

Электромагнитные расходомеры. Принцип действия основан на законе электромагнитной индукции – законе Фарадея, согласно которому в проводнике, пересекающем магнитные силовые линии, индуцируется ЭДС, пропорциональная скорости движения проводника. Если использовать вместо проводника поток электропроводящей жидкости, текущей между полюсами магнита, и измерить наведенную в ней ЭДС, то можно определить скорость потока или объемный расход жидкости.

На рис. 60 приведена принципиальная

схема электромагнитного расходомера.

Между полюсами магнита N

и S, перпендикулярно

магнитным силовым линиям, располагается

отрезок металлической немагнитной

трубы 3. Внутренняя поверхность трубы

покрыта электроизоляционным материа-

Рис. 60 Схема электромагнитного

расходомера

лом. В плоскости, перпендикулярной магнитным силовым линиям, диаметрально противоположно установлены электроды 1 и 2, которые подключены к измерительному прибору 4.

Под действием магнитного поля в потоке жидкости индуцируется ЭДС

![]() (153)

(153)

Где B – магнитная индукция;

W – средняя скорость потока жидкости;

D – внутренний диаметр трубопровода;

Q – объемный расход жидкости.

Из уравнения (153) следует, что при B = const измеряемая ЭДС линейно зависит от объемного расхода жидкости. Электромагнитные расходомеры возможно использовать для измерения расхода жидкостей с электропроводимостью 10-5…10-6 См/м (несколько ниже электропроводимости питьевой воды).

Эти расходомеры позволяют измерять расход жидкостей без измерения плотности потока; на показания расходомера не влияют взвешенные в жидкости частицы и пузырьки газов, а также параметры измеряемого потока (вязкость, давление, температура, плотность и т.п.), если они не изменяют ее электропроводности.

Расходомеры позволяют проводить измерения без потерь давления, а также на стерильных объектах. Электромагнитные расходомеры практически безынерционны, могут использоваться при измерении быстро меняющихся потоков.

Диапазон измерения 1…2500 м3/ч для трубопроводов диаметров 10…1000 мм при линейной скорости движения 0,6…10 м/с. Классы точности 1,0…2,5.

Ультразвуковые расходомеры. Скорость распространения ультразвука в движущейся среде определяется суммой собственной скорости ультразвука в среде и средней скорости самой среды.

Для измерения расхода используются два метода. Первый основан на измерении разности фазовых сдвигов ультразвуковых колебаний, распространяющихся по направлению и против направления движения потока. Такие приборы называются фазовыми расходомерами. Второй метод заключается в измерении разности частот повторения импульсов ультразвуковых колебаний, совпадающих с направлением потока и направленных против него. Эти приборы называются частотными расходомерами.

На рис. 61 представлена принципиальная схема фазового расходомера.

Расходомер представляет собой отрезок трубы с фланцами, на котором установлены два пьезоизлучателя И1 и И2, на которые подаются синусоидальные колебания частотой 1 МГц и амплитудой 20 В. Колебания вырабатываются генератором Г. Диаметрально противоположно излучателям расположены два пьезоприемника П2 и П1 таким образом, что траектории движения колебаний в измеряемой среде находятся под углом к горизонтальной оси трубы.

Принятые приемниками сигналы усиливаются предварительными усилителями У1 и У2 и передаются на фазовый детектор ФД. В фазовом детекторе происходит вычисление разности фаз принятых сигналов, преобразование вычисленной величины в унифицированный сигнал, который предается на вторичный прибор ВП.

Рис. 61 Схема фазового расходомера

Условимся, что для ультразвукового сигнала, движущегося по направлению потока, скорость прохождения от излучателя до приемника будет

V1 = W + Vc sin , (154)

Аналогично для сигнала, движущегося против потока

V2 = W – Vc sin . (155)

Тогда

V = V1 – V2 = W + Vc sin - W + Vc sin = 2 Vc sin ,

или

V = 2 Vc sin . (156)

С учетом, что расход жидкости через канал равен произведению скорости потока на площадь поперечного сечения канала, т.е.

Q = WF, (157)

то с учетом (154) и (155) для каждого момента можно записать

Q = FV. (158)

Так как площадь F поперечного сечения канала постоянна, то Q = V,

т.е. расход жидкости можно определить через разность скоростей движения ультразвукового сигнала по и против движения потока.

Тепловые расходомеры. Принцип действия тепловых расходомеров основан на нагреве потока вещества и измерении разности температур до и после нагревателя (калориметрические расходомеры) или на измерении температуры нагретого тела, помещенного в поток (термоанемометрические расходомеры). Последние не имеют самостоятельного применения в измерительной технике.

Схема калориметрического расходомера приведена на рис. 62.

Рис. 62 Схема калориметрического

расходомера и кривая распределения

температур

Рис. 62 Схема калориметрического

расходомера и кривая распределения

температур

В трубопроводе установлен нагреватель RН, питаемый от стабилизированного источника питания UС и термопреобразователи сопротивления Rt1 и Rt2 для измерения разности температур в потоке до и после нагревателя. ТПС образуют два смежных плеча в измерительной схеме уравновешенного моста с постоянными резисторами R1, R2 и реохордом Rр. В диагональ питания «cd» подается напряжение питания U0. В измерительную диагональ «ab» включен нуль-прибор НП.

При постоянной мощности нагревателя и достаточно больших скоростях потока, когда передачей тепла за счет теплопроводности можно пренебречь, массовый расход находится из уравнения теплового баланса:

qt = k0GCpt (159)

где qt – количество тепла, отдаваемого нагревателем среде;

k0 – поправочный коэффициент на неравномерность распределения температуры по сечению трубы;

t = t1 – t2 – разность температур до и после нагревателя;

G – массовый расход;

Cp – теплоемкость вещества при температуре t = (t1 + t2)/2.

Отсюда следует

![]() (160)

(160)

Кривые распределения температур среды до и после нагревателя при его постоянной выделяемой тепловой мощности приведены на рис. 62. Для неподвижной среды распределение температуры в ней (кривая 1) симметрично относительно оси нагревателя и поэтому разность температур t = t1 – t2 = 0. При некоторой малой скорости потока распределение температуры (кривая 2) несимметрично и несколько смещается вправо. В сечении А-А температура t1 падает вследствие поступления холодного вещества, а в сечении В-В температура t2 или несколько возрастает, или же не меняется, вследствие чего при малых расходах t увеличивается с ростом расхода. С дальнейшим увеличением расхода при постоянной мощности нагревателя t2 станет убывать, в то время как t1 практически постоянна, т.е. будет уменьшаться t. Таким образом, при больших расходах разность температур t обратно пропорциональна расходу.

Отсюда можно заключить, что зависимость t от массового расхода имеет две ветви – восходящую при малых расходах и нисходящую – при больших. Обе ветви в определенных пределах измерения линейны и, естественно, необходимо работать на одной из ветвей. Обычно работают на нисходящей ветви, где t обратно пропорциональна массовому расходу G.

Достоинством калориметрических расходомеров являются возможность измерения очень малых расходов даже в трубках диаметром 1,5…25 мм, высокая точность (погрешность составляет 0,5…1%), большой диапазон измерения и возможность измерения расходов пульсирующих потоков.

Расходомеры твердых сыпучих материалов. Измерение расхода твердых сыпучих и кусковых материалов сопряжено с определенными трудностями. Порционное взвешивание не всегда удовлетворяет требованиям технологии, так как требуется равномерная непрерывная подача вещества в технологический агрегат.

Порционные весовые устройства в зависимости от способа уравновешивания делятся на рычажные, пружинные, комбинированные, с тензометрическими и пневматическими чувствительными элементами.

Рис. 63 Схемы транспортерных весоизмерителей.

В рычажных весах уравновешивание контролируемого груза осуществляется эталонным грузом на рычаге или системе рычагов, установленных на призматических опорах. Обычно применяются неравноплечие многорычажные весы с общим отношением плеч от 1:10 до 1:105, которые позволяют взвешивать твердые сыпучие и кусковые материалы от сотен до тысяч кг.

Для измерения массового расхода твердого сыпучего материала в непрерывном потоке в последнее время широко используются ленточные транспортерные весоизмерители. Принципиальная схема весоизмерителя приведена на рис. 63.

На рис. 63а показана схема консольного весоизмерителя. Конструкция весоизмерителя состоит из рамы 1, закрепленных на ней ведущего 1 и ведомого 2 барабанов. На барабаны натянута транспортерная лента 4. Привод осуществляется электродвигателем 5 и редуктором 6. привод одновременно является противовесом, так как транспортер консольно опирается на призмы 11 и может качаться в вертикальной плоскости. Ось ведомого барабана через тягу 7 связана с весовой головкой 8, в которой расположено уравновешивающее рычажное устройство с эталонным грузом 10. Для дистанционной передачи измерительной информации используется дифференциально-трансформаторная катушка 9.

При отсутствии материала на ленте транспортер находится в горизонтальном положении, и выходной сигнал равен нулю. Появление материала вызывает отклонение транспортера от горизонтального положения вниз и вызывает перемещение сердечника дифтрансформатора, что обуславливает появление выходного сигнала, пропорционального отклонению свободного конца транспортера.

Уравновешивание взвешивающей системы производится при отсутствии груза на ленте, т.е. в нулевом положении весоизмерителя.

Весоизмеритель по схеме рис. 63б отличается отсутствием консольной установки и другим принципом измерения расхода. Здесь параллельно измеряются два параметра: нагрузка на ленту материала и скорость движения ленты. Для измерения этих параметров используются датчик скорости 13 и тензометрический датчик нагрузки 14. Сигналы с датчиков поступают в блок обработки информации БОИ, где происходит вычисление расхода по формуле

F = WS (161)

где F – массовый расход материала, кг/с;

W – погонная масса (нагрузка) на ленте, кг/м;

S – скорость движения ленты, м/с.

Выходным сигналом является унифицированный токовый сигнал 4…20 мА или другой из ряда унифицированных, а также в цифровом коде.

Измерение уровня

Уровнем называют высоту заполнения технологического аппарата рабочей средой – жидкостью или сыпучим телом. Уровень рабочей среды является технологическим параметром, информация о котором необходима для контроля режима работы технологического аппарата, а в ряде случаев для управления технологическим процессом.

Уровень измеряют в единицах длины. Средства измерения уровня называют уровнемерами. Различают уровнемеры, предназначенные для измерения уровня рабочей среды; измерений массы жидкости в технологическом аппарате; сигнализации предельных значений уровня рабочей среды – сигнализаторы уровня.

В настоящее время измерение уровня осуществляют различными по принципу действия уровнемерами. Различают уровнемеры контактные и бесконтактные. Наибольшее распространение получили буйковые, гидростатические, электрические, ультразвуковые. Используются также визуальные средства измерения.

Визуальные средства измерения. К ним относятся мерные линейки, рейки, рулетки с лотами (цилиндрическими стержнями) и уровнемерные стекла. Последние получили достаточно широкое распространение для измерения уровня жидкости в закрытых баках, цистернах в случаях медленного изменения уровня (рис. 64).

Измерение уровня с помощью уровнемерных стекол основано на законе сообщающихся сосудов. Указательное стекло 1 с помощью арматуры соединяют с нижней и верхней частями емкости. Наблюдая за положением мениска жидкости в трубке 1 можно судить об уровне жидкости в емкости. Для исключения дополнительной погрешности, обусловленной различием температуры жидкости в резервуаре и стеклянной трубке, перед измерением осуществляют промывку уровнемерных стекол. Для этого предусмотрен вентиль 2.

Рис. 64 Схема установки указательных стекол

на технологической емкости

Из-за низкой механической прочности стекла трубки выполняют длиной не более 0,5 м. поэтому для измерения уровня в больших резервуарах устанавливается несколько уровнемерных стекол с таким расчетом, чтобы они перекрывали друг друга.

Абсолютная погрешность измерения уровня (1…2) мм. При изменении температуры возможно появление дополнительной погрешности. Уровнемерные стекла применяют до давления 2,94 МПа и до температуры 3000С.

Поплавковые уровнемеры. Уровнемеры этого типа являются наиболее простыми по конструкции, поэтому они довольно часто применяются на производстве. Возможность оборудования их преобразователями для передачи измерительной информации расширили область их применения.

Поплавковые уровнемеры выпускаются узкого и широкого диапазонов.

Поплавковые уровнемеры узкого диапазона (рис. 65а) обычно представляют собой устройства, содержащие шарообразный поплавок диаметром 80…200 мм, выполненный из нержавеющей стали или другого инертного материала.

Поплавок плавает на поверхности жидкости

и через штангу и специальные сальниковые

уплотнения соединяется либо со стрелкой

измерительного прибора, либо с

преобразователем 1 угловых перемещений

в унифицированный электрический или

пневматический сигналы. Минимальный

диапазон измерений уровнемеров -10…0…10

мм, максимальный -200…0…200 мм. Класс

точности 1,5.

Рис. 65 Схемы поплавковых

уровнемеров

Поплавковые уровнемеры широкого диапазона (рис. 65б) представляют собой поплавок 1, связанный с противовесом 4 гибким тросом 2. В нижней части противовеса укреплена стрелка, указывающая по шкале 3 значение уровня жидкости в резервуаре.

При расчетах поплавковых уровнемеров подбирают такие конструктивные параметры поплавка, которые обеспечивают состояние равновесия системы «поплавок – противовес» только при определенной глубине погружения поплавка. Если не учитывать силу тяжести троса и трение в роликах, состояние равновесия системы описывается уравнением

Gг = Gп - Sh1жg (162)

где Gг –сила тяжести противовеса;

Gп – сила тяжести поплавка;

S – площадь поплавка;

h1 – глубина погружения поплавка;

ж – плотность жидкости.

Повышение уровня жидкости изменяет глубину погружения поплавка и на него действует дополнительная выталкивающая сила. В результате равенство (162) нарушается и противовес опускается вниз до тех пор, пока глубина погружения поплавка не станет равной h1. При понижении уровня действующая на поплавок выталкивающая сила уменьшается и поплавок начинает опускаться вниз до тех пор, пока глубина погружения поплавка не станет равной h1.

Гидростатические уровнемеры. Измерение уровня гидростатическими уровнемерами по сути является измерением гидростатического давления Р столба жидкости h постоянной плотности :

P = gh. (163)

Измерение гидростатического давления производится:

- манометром, установленном на высоте, соответствующей нижнему предельному значению уровня;

- дифференциальным манометром, подключаемым к резервуару на высоте, соответствующей нижнему предельному значению уровня, и к газовому пространству на жидкостью;

- измерением давления газа (воздуха), прокачиваемого по трубке, опущенной в заполняющую в резервуар жидкость на определенное фиксированное расстояние.

Схема измерения уровня манометром показана на рис. 66а. Применяемый для этого манометр может быть любого типа с соответствующими пределами измерений, определяемыми уравнением (163).

Рис. 66 Схемы измерения уровня гидростатическими

уровнемерами

Измерение манометром возможно также по схеме на рис.66б. О значении измеряемого параметра судят по давлению воздуха, заполняющую манометрическую систему. В нижней части манометрической системы расположен колокол 2, отверстие которого закрыто тонкой эластичной мембраной 1, а в верхней – манометр 3. Мембрана исключает растворение воздуха в жидкости, однако обусловливает погрешность измерения из-за упругости. Преимуществом этого способа является независимость показания манометра от его расположения относительно уровня жидкости в резервуаре.

Измерение гидростатического давления манометрами рекомендуется проводить в резервуарах, сообщающихся с атмосферой. В противном случае показания манометра складываются из гидростатического и избыточного давления.

Для измерения уровня в резервуарах, находящихся под давлением, применяются дифференциальные манометры. С их помощью возможно также измерение уровня в открытых резервуарах, уровня раздела фаз и уровня раздела жидкостей.

Измерение уровня в открытых резервуарах осуществляется по схеме рис. 66в. Дифманометр 1 через импульсные трубки 2 соединяется с резервуаром и уравнительным сосудом 3. Уравнительный сосуд применяется для компенсации статического давления столба жидкости h1 в импульсной трубке. В процессе измерения уровень жидкости в уравнительном сосуде должен быть постоянным. Вентиль 4 служит для поддержания постоянного уровня в сосуде 3. При равенстве плотностей жидкостей, заполняющих импульсные трубки и резервуар, и при условии h1 = h2 перепад давлений, измеряемый дифманометром

P = жgh (164)

При измерении уровня в аппаратах, находящихся под давлением, применяют схему, показанную на рис. 66г. Уравнительный сосуд 3 в этом случае устанавливают на высоту, соответствующую максимальному значению уровня, и соединяют с аппаратом. Статическое давление Р в аппарате поступает в обе импульсные трубки, поэтому перепад давления Р можно представить в виде:

Р = жghmax - жgh (165)

При h = 0 P = Pmax; а при h = hmax P = 0

Уровнемеры, в которых измерение гидростатического давления осуществляется путем измерения давления газа, прокачиваемого по трубке, погруженной на фиксированную глубину в жидкость, заполняющую в резервуар, называют пьезометрическими (рис. 66д). Пьезометрическая трубка 1 размещается в аппарате, в котором измеряется уровень. Газ поступает в трубку через дроссель 2, служащий для ограничения расхода. Для измерения расхода газа служит стаканчик 3 (расход определяется по количеству пузырьков, пробулькивающих через жидкость в единицу времени), а давление поддерживается постоянным стабилизатором давления 4. Давление газа после дросселя измеряется дифманометром 5 и служит мерой уровня.

При подаче газа давление в пьезометрической трубке постепенно повышается до тех пор, пока не станет равным давлению столба жидкости высотой h. Когда давление в трубке станет равным гидростатическому давлению, из нижнего конца трубки начнет выходить газ. Расход газа подбирают таким, чтобы он выходил отдельными пузырьками (примерно один пузырек в секунду).

Электрические средства измерения. По виду чувствительного элементы электрические средства измерения уровня подразделяют на емкостные и кондуктометрические.

Емкостные уровнемеры. Принцип действия этих уровнемеров основан на зависимости электрической емкости чувствительного элемента первичного преобразователя от уровня жидкости. Конструктивно емкостные чувствительные элементы выполняют в виде коаксиально расположенных цилиндрических электродов или параллельных плоских электродов. Конструкция емкостного чувствительного элемента с коаксиально расположенными электродами определяется физико-химическими свойствами жидкости. Для неэлектропроводных жидкостей с удельной электропроводностью менее 10-6 См/м применяют уровнемеры с чувствительными элементами, схемы которых представлены на рис. 67.

Чувствительный элемент (рис. 67а) состоит из двух коаксиально расположенных электродов 1 и 2, частично погруженных в измеряемую жидкость. Электроды образуют цилиндрический конденсатор, межэлектродное пространство которого до высоты h заполнено жидкостью, а пространство H–h – парогазовой смесью. Для фиксации взаимного расположения электродов предусмотрен изолятор 3.

Рис. 67 Схемы емкостных уровнемеров

В общем виде электрическая емкость цилиндрического конденсатора определяется уравнением

(166)

(166)

где - относительная диэлектрическая проницаемость вещества в межэлектродном пространстве;

0 – диэлектрическая проницаемость вакуума;

Н – высота электродов;

D, d – диаметры соответственно наружного и внутреннего электродов.

Для цилиндрического конденсатора, межэлектродное пространство которого заполнено веществами с различными диэлектрическими проницаемостями (рис. 67а), полная емкость Сп определяется выражением:

Сп = С0 + С1 + С2 (167)

где С0 – емкость проходного изолятора;

С1 – емкость межэлектродного пространства, заполненного жидкостью;

С2 – емкость межэлектродного пространства, заполненного парогазовой смесью.

С учетом (166) полная емкость чувствительного элемента может быть представлена

![]() (168)

(168)

Так как для паров жидкости и газов г ≈ 1, С0 – величина постоянная, уравнение (168) можно привести к виду

![]() (169)

(169)

Уравнение (169) представляет собой статическую характеристику емкостного чувствительного элемента для неэлектропроводных сред.

Для измерения уровня электропроводных жидкостей с удельной проводимостью более 10-4 См/м применяют уровнемеры с емкостным чувствительным элементом, изображенным на рис. 67б. Чувствительный элемент представляет собой металлический электрод 1, покрытый фторпластовой изоляцией 2. Электрод частично погружен в жидкость. В качестве второго электрода используется либо стенка резервуара (если она металлическая), либо специальный металлический электрод.

Преобразование электрической емкости чувствительных элементов в сигнал измерительной информации производится мостовым, резонансным или импульсным методом. Класс точности 0,5; 1,0; 2,5.

Кондуктометрические сигнализаторы уровня. Устройства данного типа предназначены для контроля и сигнализации достижения верхнего предельного уровня контролируемой средой. Принцип действия основан на замыкании электрической цепи через электрод и измеряемую среду (рис. 67в). Среда измерения должна быть электропроводной с удельной электропроводимостью более 10-3 См/м. В соответствии со схемой при достижении уровня жидкости (сыпучего материала) значения h замыкается электрическая цепь между электродом 1 и корпусом технологической емкости. При этом срабатывает реле 2, контакты которого включены в схему сигнализации.

Акустические уровнемеры. В настоящее время выпускается довольно большое число моделей и типов акустических уровнемеров, из которых наибольшее распространение получили уровнемеры, реализующие принцип локации.

По данному принципу измерение уровня производят по времени прохождения ультразвуковыми колебаниями расстояния от излучателя до границы раздела двух сред и обратно до приемника излучения. Локация границы раздела двух сред осуществляется или со стороны газа, или со стороны рабочей среды (жидкости или сыпучего материала). Уровнемеры, в которых локация границы двух сред осуществляется через газ, называют акустическими. Уровнемеры с локацией границы двух сред через слой рабочей среды – ультразвуковыми.

Показания акустических уровнемеров не зависят от физико-химических свойств и состава рабочей среды. Это позволяет использовать их для измерения уровня неоднородных кристаллизирующихся и жидкостей с выпадающим осадком. К недостаткам следует отнести влияние на показания уровнемеров температуры, давления и состава газа.

Рис. 68 Схема акустического уровнемера

Акустические уровнемеры в большинстве своем состоят из первичного, промежуточного, а в некоторых случаях и передающего преобразователей. Такие уровнемеры можно рассматривать как часть измерительной системы с акустическими измерительными преобразователями.

На рис. 68 представлена схема акустического уровнемера жидких сред. Уровнемер состоит из первичного I и промежуточного II преобразователей. Первичный преобразователь – пьезоэлемент, выполняющий одновременно функции источника и приемника ультразвуковых колебаний. При измерении генератор 9 с определенной частотой вырабатывает электрические импульсы, которые преобразуются пьезоэлементом 1 в ультразвуковые колебания. Последние распространяются вдоль акустического тракта, отражаются от границы раздела жидкость – газ и воспринимаются тем же пьезоэлементом, преобразующим их в электрические импульсы. После усиления устройством 1 импульсы подаются на схему 2 измерения времени отражения сигнала, где они преобразуются в прямоугольные импульсы определенной длительности. В ячейке сравнения 3 сравниваются импульс, подаваемый со схемы 2, с длительностью импульса, подаваемого с элемента обратной связи 5, который преобразует унифицированный токовый сигнал в прямоугольный импульс определенной длительности. Если длительность импульса схемы измерения 2 отличается от длительности импульса цепи обратной связи, то на выходе ячейки сравнения 3 появляется сигнал разбаланса, который усилительно-преобразующим устройством 4 изменяет выходной унифицированный токовый сигнал до тех пор, пока не будет достигнуто равенство длительности импульсов. Для уменьшения влияния температуры на сигнал измерительной информации применяется блок температурной компенсации 8. Контроль за работой электрической схемы осуществляется блоком контроля 7. Исключение влияния различного рода помех на работу промежуточного преобразователя осуществляет помехозащитное устройство 6.

Акустические уровнемеры сыпучих сред по принципу действия и устройству аналогичны акустическим уровнемерам жидких сред.

Акустические уровнемеры входят в номенклатуру ГСП и имеют выходной токовый унифицированный и цифровой сигналы. Класс точности 1,0; 1,5; 2,5.

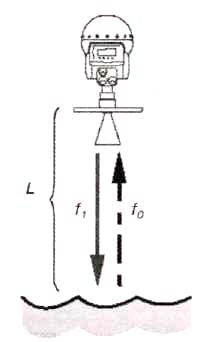

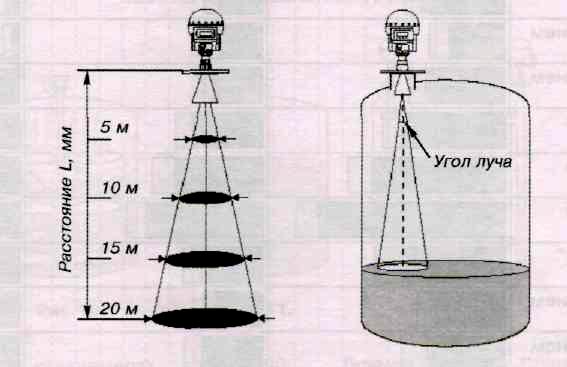

Радарный уровнемер. Предназначен для бесконтактного измерения уровня разных сред – жидких, пастообразных, сыпучих материалов и продуктов. В основу работы положен принцип бесконтактного радиолокационного измерения расстояния до уровня раздела сред: воздушная среда/контролируемый продукт. В процессе работы датчик контактирует с парогазовой составляющей внутреннего объема резервуара, а не с продуктом. Принцип измерений (рис. 69), реализованный в уровнемерах, основан на методе линейного частотно-модулированного непрерывного излучения.

Рис. 69 График прохождения сигнала

Излученная антенной радиоволна отражается от поверхности продукта и через определенное время, зависящее от скорости распространения и расстояния до поверхности продукта, вновь попадает в антенну (рис.70).

Происходит преобразование излученного и принятого сигнала. В результате на выходе образуется сигнал, частота которого равна разности частот принятого и излученного сигнала. По разности частот определяется расстояние до продукта, а затем вычисляется уровень наполнения резервуара.

. Используемая радарная технология

позволяет применить к обработке сигнала

средства спектрального анализа и

обеспечить высокоэффективное подавление

паразитных отражений и помех.

Важной особенностью радарного уровнемера

является сфокусированное направление

излучения радиоволн. Рабочая частота

радиоволны 10 ГГц. Показатель «диаметр

измерительного пятна» D

особенно важен при наличии в резервуаре

установленного оборудования, лестниц

и т.д.

сигнала

Рис. 71 Схема формирования

измерительного пятна

Угол радиолуча датчика уровнемера зависит от типов и размеров применяемой при измерении антенны. Значение угла необходимо знать, чтобы при расчете места установки датчика исключить попадание в зону его действия различных предметов и элементов конструкции резервуара, способных повлиять на максимально эффективное измерение уровня. Для получения достоверных сведений об уровне продукта в резервуаре при измерении на расстоянии L участвует поверхность продукта, попадающая в «пятно» с центром, соответствующим оси датчика уровня. Это позволяет при расчетах проводить эффективное усреднение даже при наличии волн на поверхности (рис. 70, 71). Типовые размеры пятна в зависимости от типа и размеров применяемой антенны приводятся в техническом паспорте на уровнемер.

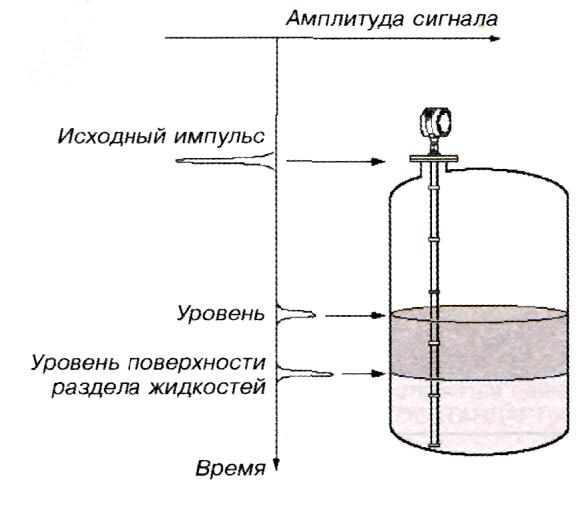

Волноводный уровнемер. Принцип действия основан на технологии рефлектометрии с временным разрешением. Микроволновые радиоимпульсы малой мощности направляются вниз по зонду, погруженную в технологическую среду, уровень которой необходимо определить (рис. 72).

Когда радиоимпульс достигает среды с

другим коэффициентом диэлектрической

проницаемости, из-за разности коэффициентов

диэлектрической проницаемости воздуха

и жидкости происходит отражение

микроволнового сигнала в обратном

направлении. Временной интервал между

моментом передачи зондирующего импульса

и моментом приема эхо-сигнала

пропорционален расстоянию до уровня

контролируемой среды.

Рис. 72 Схема работы волноводного

уровнемера

Аналогичным образом измеряется расстояние между датчиком и границей раздела двух жидких сред с различными коэффициентами диэлектрической проницаемости.

Интенсивность отраженного сигнала зависит от диэлектрической проницаемости среды. Чем выше диэлектрическая проницаемость, тем выше интенсивность отраженного сигнала. Этот метод имеет ряд преимуществ по сравнению с другими методами измерения уровня: радиоимпульсы практически невосприимчивы к составу среды, атмосфере резервуара, температуре и давлению. Поскольку радиоимпульсы направляются по зонду, то эта измерительная технология может применяться для малых и узких резервуаров, а также для резервуарах с узкой горловиной.

Измерение состава вещества

Определение состава исходных и промежуточных компонентов реакций дает возможность судить о ходе процесса, оптимизировать его и прогнозировать качество готовых продуктов. Поэтому измерение состава вещества является одной из важнейших задач при организации промышленного производства.

Под определением состава вещества в общем случае понимается нахождение образующих его элементов и молекул. В ряде случаев это известно заранее, а необходимо определить процентное массовое или объемное содержание наиболее важных с технологической точки зрения компонентов в общем потоке вещества. Различают прямые и косвенные методы определения состава вещества.

Прямой метод основан на непосредственном выделении количества Х определяемого компонента и нахождение его содержания в общей пробе вещества А в виде соотношения

Сх = Х/А (170)

Однако прямые методы измерения мало пригодны для построения автоматических средств измерения, определяющих состав вещества.

Для этих целей чаще всего применяются косвенные методы измерения, основанные на существовании строго определенных зависимостей между составом анализируемого вещества (концентрациями компонентов) и его физико-химическими свойствами (параметрами). Эти методы доступны для непрерывного и автоматического измерения, например, электропроводностью, теплопроводностью, оптическими, магнитными свойствами и т.п.). Соответственно существуют следующие методы определения состава: термокондуктометрические, термохимические, термомагнитные, абсорбционно-спектральные, фотоколориметрические, хроматографические, масс-спектральные, рентгеновские и др.

На практике автоматические анализаторы чаще всего применяются для анализа жидких и газообразных веществ.

Газоанализаторы тепловые. Тепловые газоанализаторы делятся на термокондуктометрические, действие которых основано на зависимости теплопроводности газовой смеси от концентрации компонентов, и термохимические – измеряющие тепловой эффект химической реакции определяемых компонентов.

Теплопроводность газовой смеси λсм зависит от концентрации составляющих ее компонентов Сi и в основном подчиняются правилу аддитивности, т.е.

![]() (171)

(171)

где λi – теплопроводность i-той составляющей газовой смеси с концентрацией Сi.

Если теплопроводность одного из компонентов газовой смеси значительно отличается от теплопроводности остальных компонентов, то общая теплопроводность практически будет определяться изменением содержания лишь этого компонента смеси.

Теплопроводность многих газов значительно отличается от теплопроводности воздуха, следовательно, их содержание можно определить термокондуктометрическими газоанализаторами. При этом необходимо предварительное разделение компонентов.

В термокондуктометрических газоанализаторах измеряется относительная теплопроводность путем сравнения теплопроводности анализируемой газовой смеси с теплопроводностью воздуха.

Принципиальная схема термокондуктометрического газоанализатора состоит из двух неуравновешенных мостов - измерительного 1 и сравнительного 2, питающиеся от разных обмоток трансформатора Т (рис. 73).

Чувствительные элементы R1 и R3 в виде платиновых спиралей сопротивлением 5…10 Ом находятся в стеклянных баллонах, через которые специальным насосом прокачивается анализируемая смесь. Чувствительные элементы R2, R4 измерительного и R6, R8 сравнительного мостов находятся в стеклянных баллонах с газовой смесью с содержанием анализируемого компонента, соответствующим началу шкалы прибора, а R5, R7 – концу шкалы. Платиновые спирали нагреваются переменным током до температуры 100…1200С.

Рис. 73 Принципиальная схема термокондуктометрического газоанализатора

Напряжение между точками «a» и «b» Uab в измерительной диагонали моста 1 пропорционально содержанию анализируемого газа, а напряжение Udc в диагонали моста 2 постоянно и определяется диапазоном измерения концентрации газа. Как источник напряжения измерительные диагонали мостов 1 и 2 соединены последовательно и подключены на вход электронного усилителя ЭУ, причем Uab и Udc подаются в противофазе. В качестве вторичного прибора используется электронный мост или другой прибор с унифицированным токовым входным сигналом.

При изменении концентрации контролируемого компонента меняется теплопроводность газовой смеси. При этом изменяется теплоотвод от чувствительных элементов и их температура, и, следовательно, сопротивление резисторов R1 и R3. Это влечет за собой изменение напряжения измерительного моста Uab, нарушается равновесие и на входе ЭУ появляется сигнал разбаланса. Усиленный сигнал с выхода ЭУ поступает на реверсивный двигатель РД, вал которого перемещает движок реохорда Rр до наступления равновесия.

Показания таких газоанализаторов зависят от расхода, давления и температуры анализируемого газа, то они снабжаются вспомогательными устройствами: побудителями расхода газа, регуляторами расхода, регуляторами давления, холодильниками и фильтрами.

Газоанализаторы магнитные. Предназначены для измерения концентрации кислорода в различных газовых смесях.

Рис. 74 Схема магнитного газоанализатора

Метод основан на том, что удельная магнитная восприимчивость кислорода в значительной степени отличается от удельных магнитных проводимостей других газов. Однако, непосредственное измерение удельной магнитной восприимчивости кислорода представляет значительные трудности ввиду ее малой абсолютной величины. Поэтому принцип действия магнитных газоанализаторов основан на явлении термомагнитной конвекции, т.е. движении потока содержащего кислород газа под действием магнитного и температурного полей.

Измерительная компенсационная схема состоит из рабочего I и сравнительного II мостов, питаемых от стабилизированного источника питания переменного тока. Чувствительные элементы выполнены в виде спирали из платиновой проволоки, вплавленной в стеклянный капилляр, и нагреваемой до температуры 100…2000С. Сопротивления чувствительных элементов R5, R6 находятся в ячейках, через которые прокачивается анализируемый газ, а резисторы R1, R2 – в ячейках сравнительной камеры, через которые проходит воздух. Остальные резисторы мостов постоянны и выполнены из манганина.

Ячейки R2, R6 находятся в неоднородном магнитном поле. К измерительной диагонали сравнительного моста подключен реохорд Rp. Измерительные диагонали «ab» и «cd» соединены последовательно и подключены на вход ЭУ.

Если в анализируемом газе содержится кислород, то под действием неоднородного магнитного поля он диффундирует внутрь ячейки, образуя магнитную конвекцию. Вследствие нагрева от платиновой спиральки R6 магнитная восприимчивость кислорода падает и газовая смесь выталкивается новыми порциями холодного газа в ячейку R5. Таким образом создается тепловой поток газа, содержащего кислород, совпадающий по направлению с магнитным потоком. В результате термомагнитной конвекции температура в ячейках изменяется и, следовательно, сопротивление спиралей R5 и R6 почти линейно изменяется в зависимости от содержания кислорода в газовой смеси. При этом в измерительной диагонали рабочего моста появляется напряжение переменного тока, величина которого пропорциональна концентрации кислорода в анализируемом газе.

При равновесии схемы напряжение Uab в измерительной диагонали рабочего моста «ab» компенсируется частью напряжения, снимаемого с реохорда, а напряжение на входе усилителя равно нулю.

Перед измерительной схемой в газоанализаторе анализируемый газ проходит очистку от механической примеси и сушку от влаги. Расход газа стабилизируется.

Газоанализаторы инфракрасного и ультрафиолетового поглощения

Принцип действия этих приборов основан на абсорбционных методах спектрального анализа, т.е. на избирательном поглощении газом излучения с определенной длиной волны в зависимости от его химического состава.

Газоанализаторы инфракрасного поглощения, называемые также оптико-акустическими, применяются для определения газов, состоящие из молекул с не менее чем из двух различных атомов, способных поглощать лучистую энергию в инфракрасной области спектра. Каждый газ имеет достаточно интенсивные полосы поглощения, отличающиеся по положению в спектре, что обеспечивает избирательность анализа.

Принципиальная схема оптико-акустического газоанализатора для определения содержания диоксида углерода (СО2) выглядит следующим образом.

Чувствительным элементом служит оптико-акустический преобразователь 7, представляющий собой герметичную камеру, разделенную мембраной 8, и заполненную анализируемым компонентом. Мембрана металлическая, толщиной 5…10 мкм, и является одной из обкладок конденсатора. Другая обкладка установлена неподвижно, зазор между ними 0,1 мм. Камеру называют также конденсаторным микрофоном.

Рис. 75 Схема оптико-акустического газоанализатора

При поступлении прерывистого потока инфракрасного излучения газ в камерах оптико-акустического (ОА) преобразователя будет периодически нагреваться и охлаждаться (изменение температуры обычно составляет 10-5 0С). Это приведет к колебаниям его давления, которые будут восприняты подвижной мембраной конденсаторного микрофона. Если потоки излучения в обеих частях равны, то импульсы давления, действующие с обеих сторон на мембрану, также одинаковы по величине, и мембрана остается неподвижной.

При неравенстве излучения мембрана совершает колебания, при этом изменяется емкость микрофона. На него подается поляризованное напряжение питания постоянного тока (100 В), так что при колебаниях мембраны микрофон выдает электрический сигнал переменного тока. Амплитуда сигнала зависит от разности давлений в камерах лучеприемника, а фаза – от знака разности давлений в правой и левой камерах.

В схеме используются два оптических канала: сравнительный (левый) и рабочий (правый). Источник инфракрасной радиации – нихромовые нагреватели 2 с отражателями 1. Температура нагревателей 700…9000С. Максимум интенсивности излучения приходится на диапазон длин волн от 2 до 5 мкм. Поток излучения с частотой 5…6 Гц прерывания дисковым обтюратором 3, вращаемым синхронным двигателем СД.

В правом рабочем канале поток излучения проходит через фильтровую 4 и рабочую 5 кюветы и отражателем 6 направляется в правую камеру ОА преобразователя 7. Через кювету 5 непрерывно прокачивается анализируемый газ.

В левом сравнительном канале излучение проходит через фильтровую камеру 4, сравнительную камеру 11 и компенсационную камеру 9, которая служит для изменения толщины слоя анализируемого компонента на пути потока лучей и для изменения направления этого потока с помощью отражающего поршня 10 со срезанным под углом 450 полированным торцом. Поршень может перемещаться реверсивным двигателем РД, вал которого связан с ним через герметизирующий сильфон. Сравнительная камера 11 заполняется газовой смесью, в состав которой входят какой-либо не поглощающий инфракрасное излучение газ и неопределяемые компоненты в концентрациях, соответствующим их средним значениям в анализируемой смеси.

Камеры лучеприемника ОА преобразователя 7 и кюветы 10 заполняются определяемым компонентом.

Отражаясь от поршня, поток радиации попадает в правую камеру ОА преобразователя. Фильтровальные кюветы 4 заполнены газовой смесью, компоненты которой не анализируются в данном приборе и обеспечивают полное поглощение инфракрасного излучения на соответствующих длинах волн. Через рабочую кювету 5 прокачивается анализируемая газовая смесь. Если диоксид углерода здесь отсутствует, то из-за поглощения части инфракрасного спектра в кювете 5 в правую камеру ОА преобразователя 7 поступает ослабленный сигнал, что приводит к разности импульсов давления на мембране 8 и возникновению сигнала на микрофоне. Сигнал усиливается электронным усилителем ЭУ и подается на РД, который перемещает поршень 10. Вследствие этого толщина слоя диоксида углерода на пути лучей в левом канале увеличивается до тех пор, пока потоки радиации через обе камеры не сравняются. Одновременно РД перемещает движок реохорда датчика вторичного прибора ВП.

Оптико-акустические газоанализаторы используются для измерения в многокомпонентных смесях концентраций газов: СО, СО2, СН4, С2Н2, NH3, C3H6, C4H8 и др. Диапазоны измерений анализаторов от 0…0,1% до 0…100% об. Классы точности 2,5…10 в зависимости от диапазона измерений.

Газоанализаторы ультрафиолетового поглощения. Действие этих приборов основано на избирательном поглощении в ультрафиолетовой части спектра (λ0,4 мкм) веществами (пары ртути, хлор, сероводород, сероуглерода, диоксида азота, озона и т.д.). Концентрация определяется по величине поглощения ультрафиолетового излучения.

Рис. 76 Схема газоанализатора ультрафиолетового

поглощения

Излучение от ртутной лампы 1, питаемой высокочастотным генератором 11, поступает в сравнительный и рабочий оптические каналы. В рабочем канале излучение проходит через светофильтр 3, линзу 4, рабочую камеру 5 и попадает на фотоэлемент 7.

В рабочую камеру непрерывно подается анализируемая газовая смесь. В верхнем оптическом канале размещена полупрозрачная пластина 2, служащая для периодической установки нуля шкалы при прохождении через рабочую камеру 5 контрольной газовой смеси.

Фотоэлементы 6 и 7 включены в мостовую схему с блоком питания 10. К измерительной диагонали «cd» моста подключен электронный усилитель 8.