- •4. Расчет валов.__________________________________________________ 13

- •5. Основные конструктивные размеры редуктора. ______________________26

- •Спецификация _________________________________________________31 Задание на проектирование

- •Введение

- •1. Расчет кинематических и энергетических параметров

- •1.1 Выбор электродвигателя

- •1.2 Общее передаточное число привода

- •1.3 Частоты вращения валов

- •1.4 Мощности, передаваемые валами.

- •1.5 Крутящие моменты, передаваемые валами.

- •2. Расчет зубчатой передачи

- •2.1. Выбор материалов зубчатых колес

- •2.2. Определение допускаемых напряжений

- •2.3. Проектный расчет передачи

- •2.4. Проверочный расчет передачи

- •2.5. Силы в зубчатой передаче

- •3. Расчет клиноременной передачи.

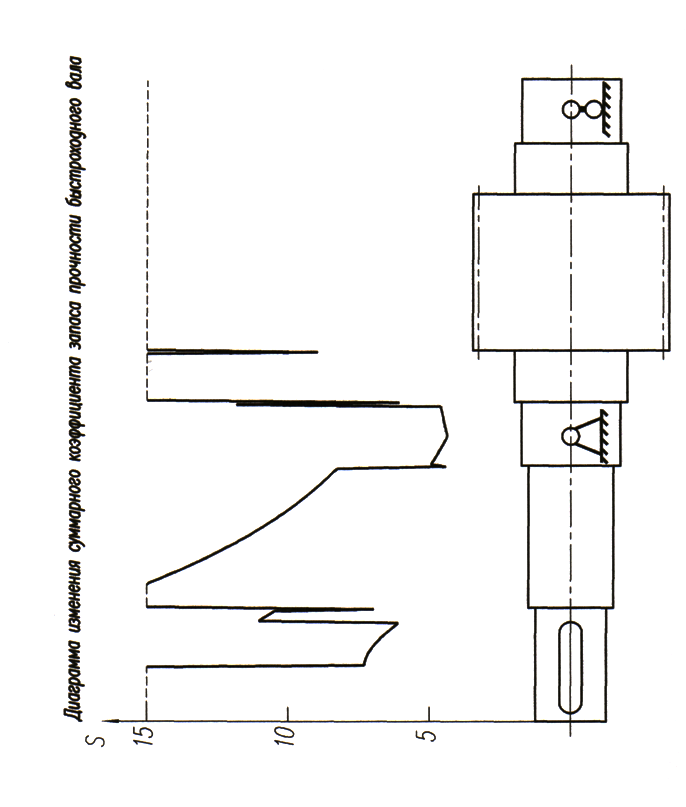

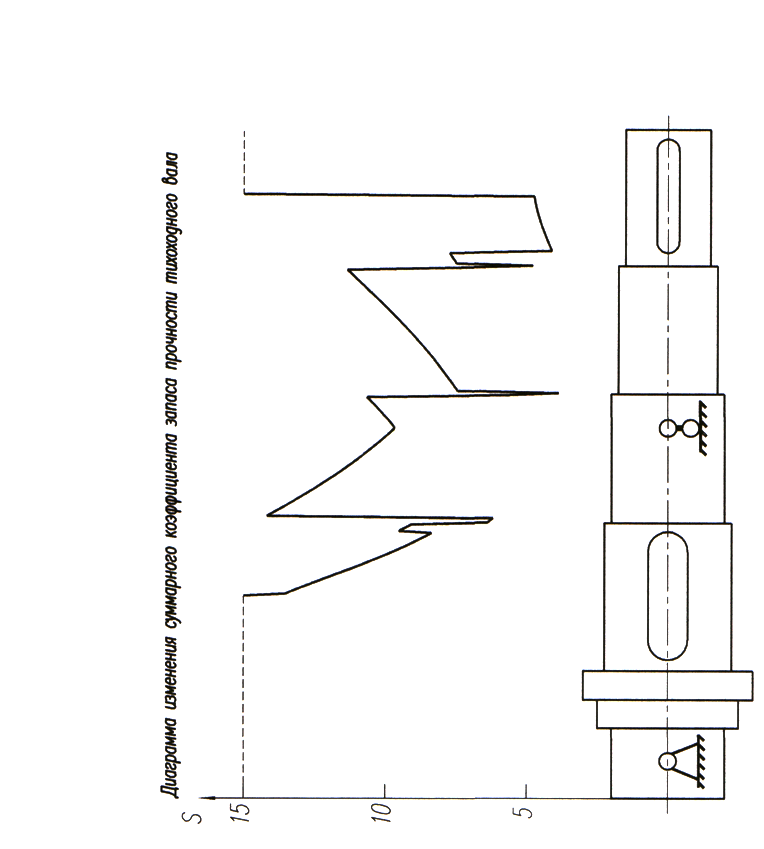

- •4. Расчет валов.

- •4.1. Предварительный расчет валов.

- •4.2. Эскизная компоновка валов.

- •4.3. Подбор и проверка шпонок

- •4.4 Конструктивные размеры зубчатого колеса.

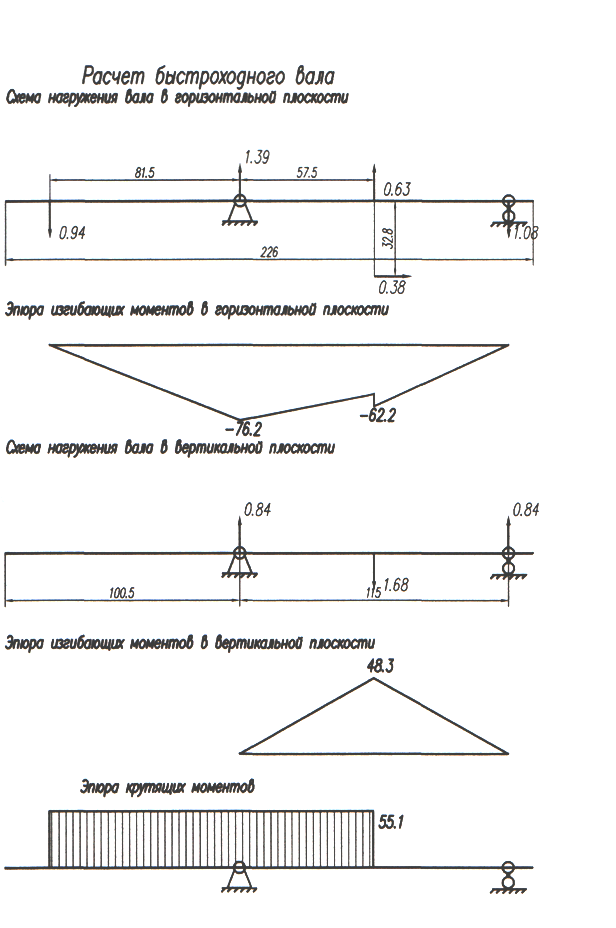

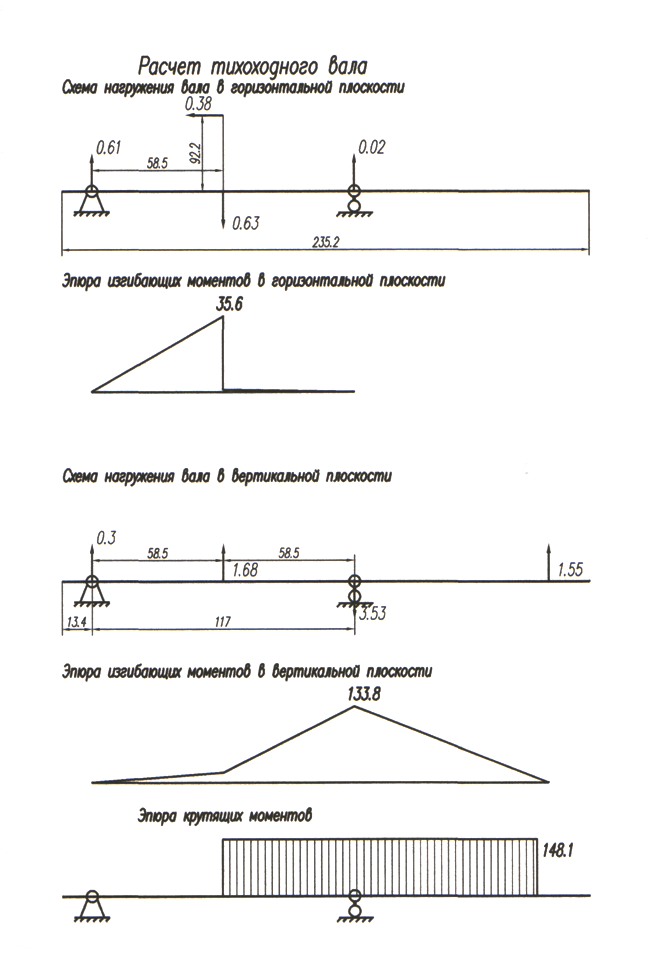

- •4.5 Расчетные схемы валов. Опорные реакции. Эпюры изгибающих моментов.

- •4.6 Подбор подшипников. Проверка долговечности выбранных подшипников.

- •4.7. Уточненный расчет валов

- •Определение опорных реакций

- •Моменты в опасном сечении

- •Определение опорных реакций

- •Моменты в опасном сечении

- •5. Конструктивные размеры редуктора

- •5.1. Выбор болтов

- •5.2. Расчет элементов корпуса

- •6. Смазка редуктора.

- •6.1.Выбор сорта масла

- •6.2. Смазка подшипников.

- •6.3. Смазка колес.

- •7. Сборка редуктора.

- •Заключение

- •Библиографический список

4.3. Подбор и проверка шпонок

Для фиксации на валу в радиальном направлении деталей, передающих вращение, часто используют призматические шпонки. Призматические шпонки, применяемые в проектируемых редукторах, проверяют на смятие. Проверке подвергают шпонки обоих валов.

На тихоходный вал устанавливаем две шпонки – на выходной конец вала и на участок под колесо. На быстроходный вал шпонка устанавливается только на выходной конец вала.

Для тихоходного вала:

1) 4 Участок: под колесо, d=45 мм, крутящий момент, передаваемый шпонкой Т= 148.1 Н•м,

размеры шпонки:

b=14 мм h=9мм L=45мм (при длине участка 52 мм)

t1=5.5 мм

где b –

ширина шпонки, h – высота

шпонки, L – длина шпонки,

t1 – глубина паза

на валу, lр – рабочая

длина шпонки, для шпонок со скругленными

торцами lр=l-b,

[![]() ]

- допускаемое напряжение смятия. Для

стальных ступиц при нереверсивном

приводе [

]=150

МПа, при реверсивном приводе [

]=120

МПа.

]

- допускаемое напряжение смятия. Для

стальных ступиц при нереверсивном

приводе [

]=150

МПа, при реверсивном приводе [

]=120

МПа.

Рабочая длина шпонки lp=31 мм, глубина шпоночного паза t1=5.5 мм.

Расчет на смятие

σсм=2•1000•T/(d•lp•(h-t1))

σсм=60.7 МПа < [σсм]

2) 1 Участок: выходной конец вала, d=30 мм, крутящий момент, передаваемый шпонкой Т=148.1 Н•м,

размеры шпонки:

b=8 мм h=7мм L=40мм (при длине участка 48 мм)

t1=4 мм

Рабочая длина шпонки lp=32 мм, глубина шпоночного паза t1=4 мм.

Расчет на смятие

σсм=102.8 МПа < [σсм]

Для быстроходного вала:

1 Участок: выходной конец вала, d=25 мм, крутящий момент, передаваемый шпонкой Т=55.1 Н•м,

размеры шпонки:

b=8мм h=7 мм L=32мм (при длине участка 40 мм)

t1= 4 мм

Рабочая длина шпонки lp=24 мм, глубина шпоночного паза t1= 4 мм.

Расчет на смятие

σсм=61.2 МПа < [σсм]

4.4 Конструктивные размеры зубчатого колеса.

Длина ступицы L = Lст =1.2•d= 54 мм, где диаметр посадочного отверстия зубчатого колеса d = 45

Диаметр ступицы Dст = 1.6 •dт4 = 1.6• 45 = 72 мм.

Толщина диска е = 0.3 • bw2 = 0.3 • 50 =15 мм.

Принимаем е = 15 мм.

Толщина обода A = 6 • mn = 6 • 2 = 12 мм.

Диаметр центровой окружности D0 =0.5(dа-2•A+Dст)=0.5(188.426-2•12+72)= 117 мм, где диаметр окружности вершин зубьев колеса dа = 188.426

Диаметр отверстий d0 =0.25(dа-2•A-Dст)= 23 мм.

Размеры фасок с1 = 0,5 • mn = 0.5 • 2 = 1 мм с2 = 1 мм;

Радиусы скруглений r = 5 мм.

4.5 Расчетные схемы валов. Опорные реакции. Эпюры изгибающих моментов.

4.6 Подбор подшипников. Проверка долговечности выбранных подшипников.

Тихоходный вал

Подбираем подшипники по наиболее нагруженной опоре.

Выбираем шарикоподшипник радиальный однорядный средней серии № 308.

Размеры подшипника: d = 40 мм D = 90 мм B = 23 мм

Динамическая грузоподъёмность C = 41 кН.

Статическая грузоподъёмность C0 = 22.4 кН.

Радиальная нагрузка на левый подшипник Fr = 0.68 кН;

Радиальная нагрузка на правый подшипник Fr = 3.53 кН;

Поэтому расчёт проведём для правого подшипника

Осевая нагрузка на правый подшипник Fa = 0.38 кН;

Эквивалентная динамическая нагрузка

Pэ= Кб• КТ•(X•V•Fr + Y•Fa),

где X– коэффициент радиальной нагрузки;

Y – коэффициент осевой нагрузки;

Кб= 1.3 – коэффициент безопасности;

КТ – температурный коэффициент, КТ=1 при температуре подшипникового узла

T <105˚C .

V – коэффициент вращения, V=1 при вращении внутреннего кольца подшипника.

Окончательно:

для правого подшипника эквивалентная динамическая нагрузка Pэ= 4.59кН

Расчетная долговечность подшипника в часах:

Для правого подшипника:

Lh=![]() =

92740 ч;

=

92740 ч;

n = 256.8 – частота вращения кольца подшипника в об/мин;

m – показатель степени кривой усталости, m=3 для шарикоподшипников.

LE – эквивалентная долговечность подшипника,

LE=![]() =

=![]() =185480

ч, где

=185480

ч, где

![]() =0.5

– коэффициент для тяжелого режима

нагружения. Поскольку LE

> 10000 ч., то выбранный подшипник

удовлетворяет заданным условиям работы.

=0.5

– коэффициент для тяжелого режима

нагружения. Поскольку LE

> 10000 ч., то выбранный подшипник

удовлетворяет заданным условиям работы.

Быстроходный вал

Подбираем подшипники по наиболее нагруженной опоре.

Выбираем шарикоподшипник радиальный однорядный средней серии № 307.

Размеры подшипника: d = 35 мм D = 80 мм B = 21 мм

Динамическая грузоподъёмность C = 33.2 кН.

Статическая грузоподъёмность C0 = 18 кН.

Радиальная нагрузка на левый подшипник Fr = 1.63 кН;

Радиальная нагрузка на правый подшипник Fr = 1.37 кН;

Поэтому расчёт проведём для левого подшипника

Осевая нагрузка на левый подшипник Fa = 0.38 кН;

Эквивалентная динамическая нагрузка

Pэ= Кб• КТ•(X•V•Fr + Y•Fa),

где X– коэффициент радиальной нагрузки;

Y – коэффициент осевой нагрузки;

Кб= 1.3 – коэффициент безопасности;

КТ – температурный коэффициент, КТ=1 при температуре подшипникового узла

T <105˚C .

V – коэффициент вращения, V=1 при вращении внутреннего кольца подшипника.

Окончательно:

для левого подшипника эквивалентная динамическая нагрузка Pэ= 2.23 кН

Расчетная долговечность подшипника в часах:

Для левого подшипника:

Lh=![]() =

151952 ч;

=

151952 ч;

n = 974 – частота вращения кольца подшипника в об/мин;

m – показатель степени кривой усталости, m=3 для шарикоподшипников.

LE=

=![]() =303904

ч. Поскольку LE

> 10000 ч., то выбранный подшипник

удовлетворяет заданным условиям работы.

=303904

ч. Поскольку LE

> 10000 ч., то выбранный подшипник

удовлетворяет заданным условиям работы.