- •1. Политика предприятия в области оборотного капитала

- •2. Анализ и управление производственными запасами

- •3. Анализ и управление дебиторской задолженностью

- •4. Анализ и управление денежными средствами и их эквивалентами

- •4.2. Анализ движения денежных средств

- •4.3. Прогнозирование денежного потока

- •4.4. Определение оптимального уровня денежных средств

- •Модель Баумоля

- •Модель Миллера-Орра

- •4. Расчет верхней границы денежных средств и точки возврата:

2. Анализ и управление производственными запасами

Производственные запасы в данном случае понимаются в более широком смысле, нежели просто сырье и материалы, необходимые для производственного процесса, а именно: к ним относятся сырье и материалы, включая малоценные и быстроизнашивающиеся предметы, незавершенное производство и готовая продукция, а также и товары для перепродажи. Для финансового менеджера предметно-вещностная природа запасов не имеет особого значения; важна лишь общая сумма денежных средств, омертвленных в запасах в течение технологического (производственного) цикла; именно поэтому можно объединить эти, на первый взгляд разнородные, активы в одну группу.

Управление запасами имеет огромное значение как в технологическом, так и в финансовом аспектах. Для финансового менеджера запасы — это иммобилизованные средства, т.е. средства, отвлеченные из оборота. Понятно, что без такой вынужденной иммобилизации не обойтись, однако вполне естественно желание минимизировать вызываемые этим процессом косвенные потери, с определенной далей условности численно равные доходу, который можно было бы получить, инвестировав соответствующую сумму в какой-то альтернативный проект (например, самое простое решение — положить высвобожденные деньги в банк под проценты). Кстати, эти косвенные потери при определенных обстоятельствах могут стать и прямыми — исследования показывают, что при вынужденной реализации активов, например, в случае банкротства компании, многие оборотные средства «вдруг» попадают в разряд неликвидов, а вырученная за них сумма может быть гораздо ниже учетной стоимости.

Эти очевидные замечания и объясняют отчасти распространенность моделей управления запасами, что особенно характерно для крупных компаний с налаженным и жестко структурированным производственно-технологическим процессом. Независимо от того, используются формализованные модели или нет, руководство любой компании осознанно или интуитивно следует некоторым принципам управления запасами, выбирает стратегию финансирования запасов. Эти принципы предполагают ответ на два вопроса: а) какова должна быть структура источников запасов; б) каков должен быть объем запасов?

Для того чтобы более отчетливо понять суть первого вопроса, представим себе две прямо противоположные линии поведения: согласно первой все запасы финансируются только за счет собственных средств (отсутствует кредиторская задолженность по товарным операциям); согласно второй — финансирование осуществляется исключительно за счет кредиторов. Очевидно, что выбор той или иной линии поведения может иметь разные последствия с позиции риска, текущих расходов, упущенных доходов и др. Более подробно возникающие коллизии в теоретическом аспекте будут проанализированы в следующей главе в ходе рассмотрения четырех моделей политики финансирования оборотных активов: идеальной, агрессивной, консервативной и компромиссной.

Если ответ на вопрос о составе и структуре источников носит в известном смысле политический характер и не основывается на каких-то формализованных алгоритмах, то при ответе на вопрос об объеме запасов уже можно использовать некоторые формализованные процедуры. Алгоритмизация политики управления величиной запасов в свою очередь требует ответа на следующие вопросы: а) можно ли в принципе оптимизировать политику управления величиной запасов; б) каков должен быть оптимальный объем заказываемой партии; в) какой объем запасов является минимально необходимым; г) когда следует заказывать очередную партию запасов?

Суть проблемы оптимизации размера запасов достаточно очевидна и вербально может быть описана следующим образом. Известно, что на предприятиях существует производственный запас, например сырья и материалов, в то же время его можно не создавать, а покупать соответствующие материалы изо дня в день по мере необходимости. Почему же этого не происходит? Можно привести по крайней мере две причины: во-первых, предприятию, как правило, приходится платить 5олее высокие цены за маленькие партии товаров; во-вторых, существует риск кратковременной остановки производства в случае непоставки сырья и материалов вовремя. Поэтому очень часто размер производственных запасов на предприятии гораздо больше, чем потребность в них на текущий день. Вместе с тем предприятие несет издержки по хранению производственных запасов, связанные со складскими расходами, с порчей, а также омертвлением денежных средств, которые вложены в запасы, в то время как они могли быть инвестированы, например, в ценные бумаги, с целью получения процентного дохода.

Как известно, решение любой оптимизационной задачи с неизбежностью предполагает идентификацию целевого критерия. В случае с запасами таким критерием выступают, следовательно, затраты, связанные с поддержанием запасов и укрупненно состоящие из двух компонентов — затраты по хранению и затраты по размещению и выполнению заказов.

Очевидно, что с ростом среднего размера запасов увеличиваются и затраты по хранению; объяснения этому могут быть как частного, так и общего порядка. В частности, чем больше завезенная партия запасов, тем в большем объеме требуются складские помещения для их хранения, возрастают затраты электроэнергии, увеличивается естественная убыль и т.п. Если абстрагироваться от частностей, то можно вспомнить, что любой актив не может существовать сам по себе — ему соответствует некоторый источник финансирования, чаще всего не бесплатный. Поэтому увеличение активов предприятия, в частности производственных запасов, обычно сопровождается и ростом затрат на поддержание соответствующих источников финансирования.

В отличие от затрат по хранению, которые находятся в прямой зависимости от среднего размера запасов, затраты по размещению и выполнению заказов ведут себя иначе: чаще всего зависимость носит обратный характер. Объяснения вновь могут быть различными: не нужно лишний раз пользоваться услугами транспортных организаций, более оптимально используется транспорт, можно получить скидку при заказе крупной партии и др.

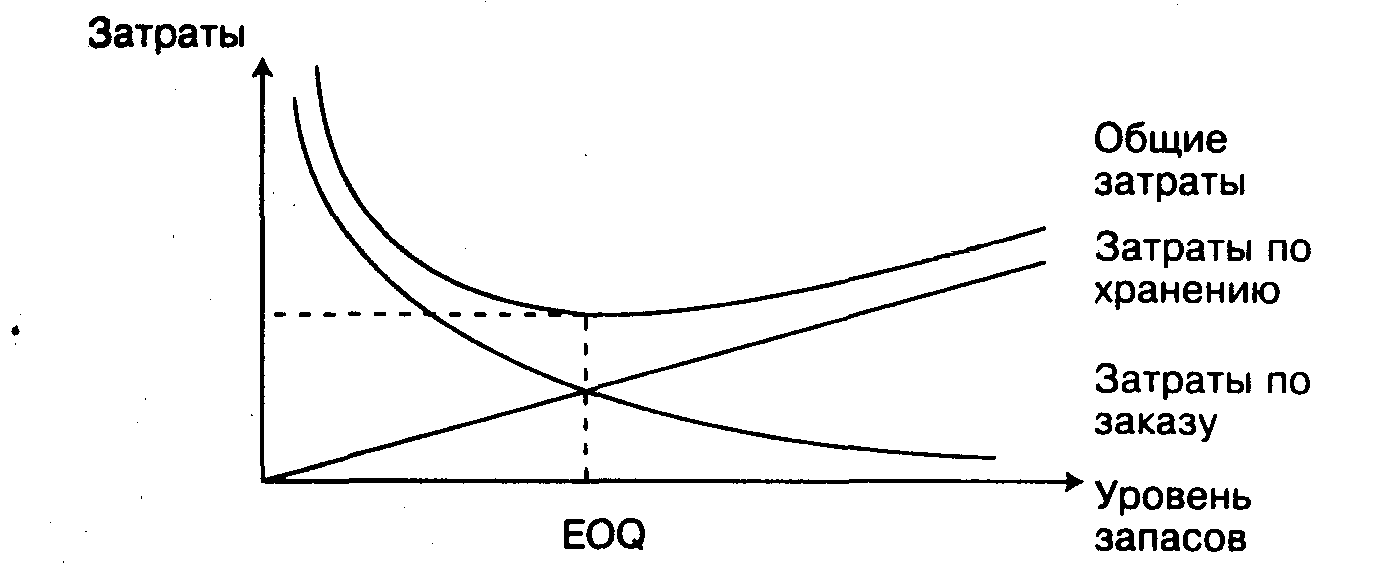

Итак, оба компонента общих затрат, связанных с поддержанием запасов, изменяются обратно пропорционально друг другу, поэтому можно найти, по крайней мере теоретически, такую величину среднего запаса, которой соответствует минимальный уровень этих затрат. Легче всего логику выявления оптимальной партии заказа представить графически (рис. 11.5).

Рис. 11.5. Логика модели EOQ

Несложно вывести одно из возможных представлений модели управления запасами. Введем обозначения:

q — размер заказываемой партии запасов, ед.;

D — годовая потребность в запасах, ед.;

F — затраты по размещению и выполнению одного заказа (обычно предполагаются постоянными), руб.;

H— затраты по хранению единицы производственных запасов, руб.;

Сс — затраты по хранению, руб.;

С0— затраты по размещению и выполнению заказа, руб.;

Ct общие затраты, руб.

Допустим, предприятие придерживается следующей политики: по мере исчерпания запасов поступает очередная партия сырья и материалов размером в q единиц. В этих условиях средний размер запасов будет равен q/2, количество заказанных и полученных партий сырья и материалов за год составит D/q, а суммарные затраты по поддержанию запасов могут быть найдены по формуле

![]()

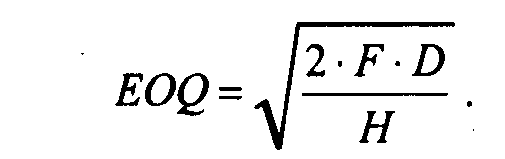

Как видно из графика, функция затрата y=f(q) имеет вид параболы, поэтому, дифференцируя по q, можно найти такое его значение, при котором функция достигает своего минимума. Таким образом, формула расчета размера оптимальной партии заказа (Economic Order Quantity, EOQ) имеет вид:

В рамках этой теории разработаны и схемы управления заказами, позволяющие с помощью ряда параметров формализовать процедуру обновления запасов, в частности, определить уровень запасов, при котором необходимо делать очередной заказ. Одна из таких схем выражается системой моделей:

RP = MU • MD

SS=RP-AU*AD

MS=RP+EOQ-LU*LD,

где AU — средняя дневная потребность в сырье, ед.;

AD — средняя продолжительность выполнения заказа (от момента размещения до момента получения сырья), дн.;

SS — наиболее вероятный минимальный уровень запасов (страховой запас), ед.;

MS — максимальный уровень запасов, ед.;

RP — уровень запасов, при котором делается заказ, ед.;

LU — минимальная дневная потребность в сырье, ед.;

MU — максимальная дневная потребность в сырье, ед.;

MD — максимальное число дней выполнения заказа;

LD — минимальное число дней выполнения заказа.

Графическая иллюстрация варьирования величины запасов в условиях приведенной системы моделей выглядит следующим образом (рис. 11.6).

Рис. 11.6. Динамика запасов в условиях оптимального управления запасами

Политика управления заказами в этом случае такова. На основе статистики и экспертных оценок рассчитываются значения исходных факторов системы моделей. Как только уровень запасов опускается до величины RP или ниже, делается заказ на поставку сырья и материалов. Если поставка осуществляется максимально эффективно, то уровень запасов в компании может достичь максимальной величины MS. Если после совершения заказа ежедневное потребления сырья и материалов достигло максимума и по каким-либо причинам поставка очередной партии затянулась, компании приходится воспользоваться страховым запасом, т.е. уровень запасов может опуститься ниже величины SS, а при самых неблагоприятных условиях он может быть близким к нулю.

Все приведенные модели в известной степени носят искусственный характер в силу ряда условностей. В частности, затраты по хранению обычно имеют нелинейную связь с уровнем запасов, рассчитать более или менее приемлемые значения исходных факторов в моделях довольно сложно и т.п. Основное предназначение этих моделей — помочь в понимании логики систем управления запасами. Тем не менее для крупных компаний они позволяют получить некоторые ориентиры, имеющие практическую значимость.

Для финансового менеджера огромную роль играет и знание принципов анализа эффективности вложений в производственные запасы. Не вдаваясь подробно в методику анализа, отметим только, что в ее основе лежит, в частности, понимание методов представления запасов в отчетности. В зависимости от того, какие методы учета запасов (или себестоимости продукции) определены учетной политикой хозяйствующего субъекта, возможна различная оценка средств, вложенных в запасы, а следовательно, и различны значения параметров, участвующих в определении оптимальной политики управления ими.

Важнейшим элементом анализа запасов является оценка их оборачиваемости. Основной показатель — время обращения в днях, рассчитываемый делением среднего за период остатка запасов на однодневный оборот запасов в этом же периоде. Ускорение оборачиваемости сопровождается дополнительным вовлечением средств в оборот, а замедление — отвлечением средств из хозяйственного оборота, их относительно более длительным омертвлением в запасах (или иммобилизацией собственных оборотных средств). Сумма средств, дополнительно вовлеченных в оборот (или отвлеченных из оборота), рассчитывается по формуле:

![]()

где

![]() — сумма средств, дополнительно вовлеченных

в оборот, если

< О, либо сумма отвлеченных из оборота

средств, если

— сумма средств, дополнительно вовлеченных

в оборот, если

< О, либо сумма отвлеченных из оборота

средств, если

![]() С

> 0;

С

> 0;

bo — оборачиваемость запасов в днях в базисном периоде;

b1 - оборачиваемость запасов в днях в отчетном периоде;

m1 — однодневный фактический оборот в отчетном периоде.

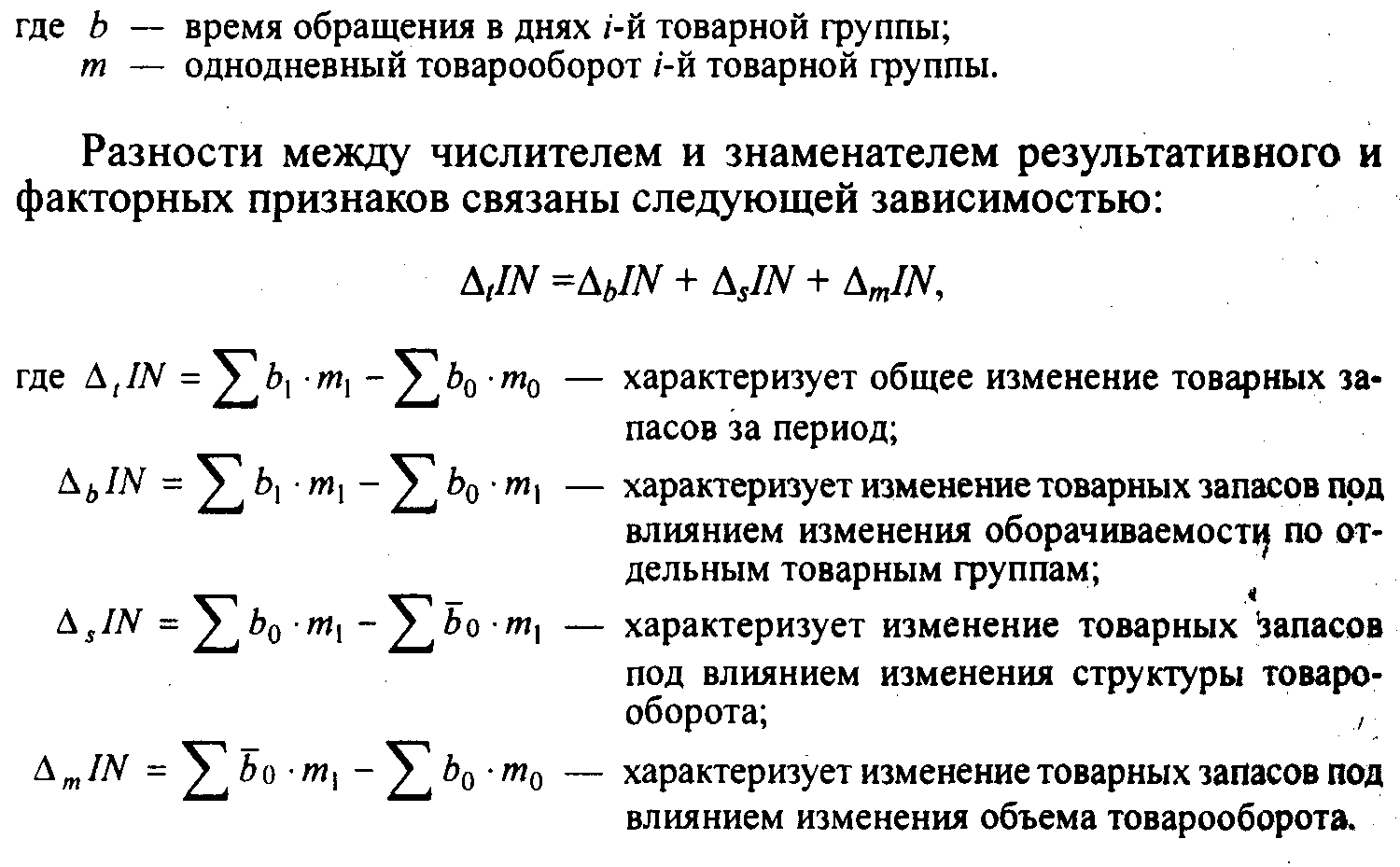

Ретроспективный анализ производственных и товарных запасов может выполняться с использованием жестко детерминированных факторных моделей. В частности, одна из моделей, наиболее распространенных в анализе товарных запасов, имеет вид:

![]()

Особому контролю и ревизии должны подвергаться залежалые и неходовые товары, представляющие собой один из основных элементов иммобилизованных (т.е. исключенных из активного хозяйственного оборота) оборотных средств. Эта практика является обыденной не только в России, но и в странах Запада.

При анализе недостач и потерь от порчи товарно-материальных ценностей, не списанных с баланса в установленном порядке, необходимо изучить их состав и причины образования, постараться установить конкретных виновников для взыскания с них причиненного ущерба. Требуется также проверить: условия хранения ценностей; обеспечение их сохранности по количеству и качеству; квалификацию материально ответственных лиц; запущен ли учет товарно-материальных ценностей; соблюдаются ли правила проведения инвентаризаций и выявления их результатов.