- •1. Строение конструкционных материалов

- •2. Типы кристаллических решеток

- •3. Анизотропия кристаллов и его влияние на свойства материалов.

- •4. Дефекты кристаллических решеток.

- •5. Влияние дефектов кристаллических решеток на свойства материалов.

- •6. Виды кристаллических решеток сплава.

- •9. Технологические свойства

- •10. 11. 12. 13. Литейные сплавы и их применение.

- •16. Литейные свойства сплавов.

- •17. Способы изготовления отливок.

- •18. Литье в песчаные формы.

- •20. Ручная и механическая формовка песчаных смесей

- •21. Заливка литейных форм.

- •23. Литье в оболочковые формы.

- •24. Литье в кокиль.

- •25. Литье под давлением.

- •26. Центробежное литье

- •27. Общие принципы конструирования литых деталей.

- •28. Сущность процесса обработки материалов давлением

- •29. Виды обработки давлением и типы применяемого оборудования.

- •30. Прокатка

- •31. Волочение

- •32. Прессование

- •33. Ковка

- •34. Штамповка

- •35. Оборудование для обработки давлением

- •36. Физико-механические основы обработки давлением.

- •38.39 Холодная штамповка.

- •40. Выдавливание

- •41. Высадка.

- •42. Объемная холодная формовка

- •43. Листовая штамповка.

- •44. Разделительные операции.

- •45. Формоизменяющие операции.

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка.

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим .

- •8.3.4.2.5. Раздача.

- •46. Горячая объемная штамповка.

- •47. Разработка чертежа поковки.

- •48.49.50. Горячая объемная штамповка.

- •51. Понятие о сварке, физико-химические процессы при сварке.

- •52. Сварка давлением.

- •53. Контактная электрическая сварка.

- •54. Конденсаторная сварка.

- •55. Сварка трением.

- •56. Холодная сварка

- •57. Сварка плавлением.

- •58. Электрическая дуговая сварка

- •59. Ручная дуговая сварка.

- •60. Автоматическая дуговая сварка под флюсом

- •61. Сварка в среде защитных газов.

- •62. Электронно-лучевая сварка.

- •63. Лазерная сварка.

- •64. Электрошлаковая сварка.

- •65. Свариваемость металла

- •66. Дефекты сварных соединений.

- •69. Методы формообразования поверхностей.

- •70. Виды движений при механообработке.

- •71. Понятие о режимах резания (V,s,t).

- •72. Геометрические параметры срезаемого слоя при механообработке (на примере обтачивания)

- •74. Геометрические параметры резца.

- •75. Инструментальные материалы.

- •78. Источники образования тепла и уравнение теплового баланса при резании.

- •80. Схемы обработки поверхностей при токарной обработке.

- •81. Станки токарной группы.

- •82. Сверлильные станки.

- •83. Режущий инструмент и схемы обработки на сверлильных станках.

- •84 Схемы обработки на станках сверлильной группы.

- •86. Обработка на фрезерных станках.

- •87. Обработка на шлифовальных станках.

- •88. Методы зубонарезания.

- •89. Отделочные виды обработки.

- •18.2. Полирование.

- •18.3. Абразивно-жидкостная отделка.

- •18.4. Притирка.

- •18,5. Хонингование.

- •18.6. Суперфиниш

- •4.2.Маркировка сталей.

18,5. Хонингование.

Хонингование применяют для того, чтобы получить отверстия с малым отклонением размера и параметром шероховатости, а также для создания микропрофиля обработанной поверхности в виде сетки. Такой профиль необходим для удержания на стенках отверстия смазочного материала при работе машины, например, двигателя внутреннего сгорания. Чаще всего обрабатывают сквозные и реже - ступенчатые отверстия, как,правило, неподвижно закрепленных заготовок.

Поверхность заготовки обрабатывают мелкозернистыми абразивными брусками, которые закрепляют в хонинговальной головке — хоне, являющейся режущим инструментом. Инструмент вращается и одновременно возвратно-поступательно перемещается вдоль оси, обрабатываемого отверстия (рис.82, а). Отношение скоростей указанных движений составляет 1—10 и определяет условия резания; скорость вращения хона для заготовок из стали равна 45—60 м/мин, а из чугуна и бронзы — 60—75 м/мин.

.Сочетание движений инструмента приводит к тому, что на обрабатываемой поверхности появляется сетка микроскопических винтовых царапин — следов перемещения абразивных зерен. Угол пересечения этих следов зависит от отношения скоростей, поэтому необходимый вид сетки на поверхности отверстия можно получать

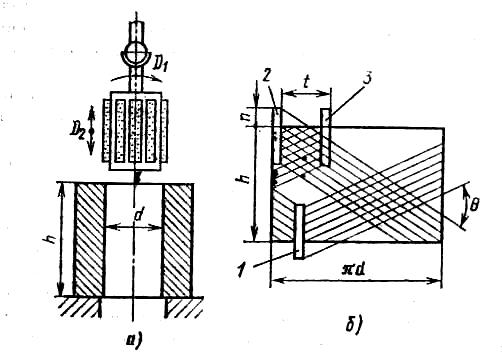

Рис.82 Схема хонингования.

в ходе хонингования. На рис. 82, б дана развертка внутренней цилиндрической поверхности заготовки и схема образования сетки.

Крайние нижнее 1 и верхнее 2 положения абразивных брусков устанавливают так, что создается перебег n. Перебег необходим для того, чтобы образующие отверстия были прямолинейными и отверстие имело правильную геометрическую форму. Совершая вращательное движение, абразивные бруски при каждом двойном ходе начинают резание с нового положения 3 хона с учетом смещения по шагу t, поэтому исключается наложение траекторий абразивных зерен.

Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как они раздвигаются в радиальных направлениях механическими, гидравлическими или пневматическими устройствами. Давление брусков следует контролировать. Минимальное давление получают при хонинговании с наложением ультразвуковых колебаний.

18.6. Суперфиниш

Отделку поверхностей суперфинишированием проводят в основном для того, чтобы уменьшить шероховатость, оставшуюся от предыдущей обработки. При этом меняется высота и вид микровыступов. Обработанная поверхность имеет сетчатый рельеф, а каждый микровыступ скругляется. Фактическая поверхность контакта с другими деталями увеличивается, чем обеспечиваются более благоприятные условия взаимодействия трущихся поверхностей. Суперфинишированием обрабатывают плоские, цилиндрические (наружные и внутренние), конические и сферические поверхности заготовок из закаленной стали, реже — из чугуна и бронзы.

Обработку поверхностей производят абразивными брусками, которые устанавливают в специальной головке. Характерным для суперфиниширования является колебательное движение брусков одновременно с движением заготовки. Резание производится при давлении брусков I - 3 МПа, смазочный материал — малой вязкости.

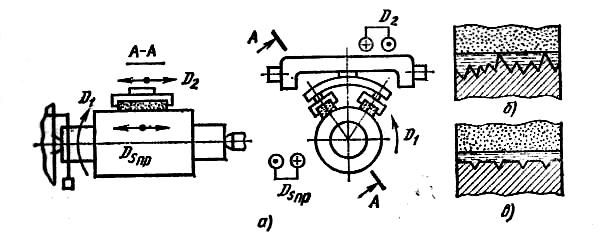

При обработке наружной цилиндрической поверхности (рис. 83, а) плотная сетка микронеровностей создается сочетанием вращательного движения заготовки, возвратно-поступательного ее перемещения , колебательного движения брусков вдоль оси заготовки. Амплитуда колебаний брусков составляет 1,5—6 мм, а частота колебаний 400—1200 в минуту. Колебательное движение головки ускоряет съем металла и улучшает

ородность поверхности. Отношение скоростей движений вращательного и возвратно-поступательного в начале обработки составляет 2—4, а в конце 8—16. Процесс характеризуют сравнительно малые скорости движения резания, которые составляют 5—7 м/мин. Бруски самоустанзвлнваготся по обрабатываемой поверхности.

Важную роль при обработке играет смазывающее-охлаждающая жидкость. Масляная пленка покрывает обрабатываемую поверхность, но наиболее крупные микровыступы

(рис. 83, б) прорывают ее и в первую очередь срезаются бруском. Давление брусков на выступы оказывается большим. По мере дальнейшей обработки давление снижается,так как

Рис., 83. Схема суперфиниширования

Классификация чугунов и их обозначение.

Чугунами называются железоуглеродистые сплавы, содержащие более 2,12 % С и затвердевающие с образованием эвтектики.

Белыми называются чугуны, в которых весь углерод находится в связанном состоянии в виде цементита Fe3C . Из-за большого количества цементита они твердые (450 ... 550 НВ), хрупкие и для изготовления деталей машин не используются. Ограниченное применение имеют отбеленные чугуны - отливки из серого чугуна со слоем белого чугуна в виде твердой корки на поверхности.

Серыми называются чугуны с пластинчатой формой графита. По химическому составу серые чугуны разделяют на обычные (нелегированные) и легированные. Обычные серые чугуны - сплавы сложного состава, содержащие основные элементы: Fe, С, Si - и постоянные примеси

Высокопрочными называют чугуны, в которых графит имеет шаровидную форму. Их получают модифицированием магнием, который вводят в жидкий чугун в количестве 0,02 ... 0,08 %.

Таблица 1.1. Свойства промышленных чугунов

Марка |

|

|

|

|

8,% |

|

НВ |

|||

чугуна |

|

МПа |

|

|

|

|

||||

|

Серые чугуны (ГОСТ 1412-85) |

|

||||||||

СЧ10 |

100 |

|

|

- |

- |

490 |

||||

СЧ15 |

150 |

|

|

- |

- |

163...210 |

||||

СЧ25 |

250 |

|

|

- |

- |

180...245 |

||||

СЧ35 |

350 |

|

|

- |

- |

220...275 |

||||

Высокопрочные чугуны (ГОСТ 7293-85) |

||||||||||

ВЧ35 |

350 |

|

220 |

22 |

140...170 |

|||||

ВЧ45 |

450 |

|

310 |

10 |

140…225 |

|||||

ВЧ60 |

600 |

|

370 |

3 |

192...227 |

|||||

ВЧ80 |

800 |

|

490 |

2 |

248...351 |

|||||

ВЧ100 |

1000 |

|

700 |

2 |

270...360 |

|||||

Чугуны с вермикулярным графитом (ГОСТ 28384-89) |

||||||||||

ЧВГЗ0 |

300 |

|

240 |

3 |

130...180 |

|||||

ЧВГ35 |

350 |

|

260 |

2 |

140...190 |

|||||

ЧВГ40 |

400 |

|

320 |

1,5 |

170...220 |

|||||

ЧВГ45 |

450 |

|

380 |

0,8 |

190...250 |

|||||

Ковкие чугуны (ГОСТ 1215-79) |

||||||||||

КЧЗО-6 |

300 |

|

- |

6 |

100...163 |

|||||

КЧ 35-8 |

350 |

|

- |

8 |

100...163 |

|||||

КЧ 37-12 |

370 |

|

- |

12 |

110...163 |

|||||

КЧ 45-7 |

450 |

|

- |

7 |

150...207 |

|||||

КЧ 60-3 |

600 |

|

- |

3 |

200...269 |

|||||

КЧ 80-1,5 |

800 |

|

- |

1,5 |

270...320 |

|||||

Шаровидный графит - менее сильный концентратор напряжений, чем пластинчатый, поэтому он меньше снижает механические свойства металлической основы и обладает более высокой прочностью и некотрой пластичностью. Марка высокопрочного чугуна обозначается буквами ВЧ и числа, означающего его временное сопротивление ( предел прочности), уменьшенное в 10 раз (табл. 1.1.).

В чугунах с вермикулярным графитом структура формируется под действием комплексного модификатора, содержащего магний и редкоземельные металлы. Графит приобретает шаровидную (до 40 %) и вермикулярную - в виде мелких тонких прожилок - форму.После модифицирования эти чугуны содержат в %: 3,1 ... 3,8 С; 2,0 ... 3,0 Si; : ... 1,0 Мп; до 0,025 S; 0,08 Р.Чугуны с вермикулярным графитом производят четырех марок: ЧВГ 30; ЧВГ 35; ЧВГ 40; ЧВГ 45 (табл. 1.1;). Число в марке обозначает уменьшенное в 10 раз значение временного сопротивления.

По механическим свойствам чугуны с вермикулярным графитом занимают промежуточное положение между серыми и высокопрочными чугунами. Они прочнее серых чугунов, особенно при циклических нагрузках. Механические свойства этих чугунов в меньшей степени зависят от массы отливок. Они отличаются хорошей теплопроводностью ,что обеспечивает их стойкость Ковкими называются чугуны, в которых графит имеет хлопьевидную форму. Их получают отжигом белых доэвтектических чугунов. По этой причине графит ковких чугунов называют углеродом отжига. Такой графит в отличие от пластинчатого меньше снижает механические свойства металлической основы, вследствие чего ковкие чугуны по сравнению с серыми обладают более высокими прочностью и пластичностью.

Легированные чугуны. Свойства чугунов можно улучшить легированием, т.е. введением в его состав специальных элементов, такими же, какие используются при легировании стали. Легирующие элементы влияют на металлическую основу чугуна, а также на характер и размеры графитных включений, способствуют измельчению структуры. Назначение легированных чугунов самое различное. Чугуны применяют износостойкие, жаростойкие, жаропрочные, коррозионностойкие, антифрикционные.

Износостойкие чугуны. Для работы в условиях абразивного износа применяют чугун, содержащий 3,5—5% Ni; 0,8% Сг, обладающий удовлетворительной износостойкостью при легких условиях работы (рабочие органы насосов и др.). Чугуны для работы в уеловиях сухого трения в основном легированы хромом (до 0,6%) и никелем (до 2,5%) с добавками таких элементов, как титан, медь вольфрам, молибден. Из таких чугунов изготовляют тормозныеI барабаны автомобилей, диски сцепления, суппорты токарных станков, гильзы цилиндров и др. Высокой износостойкостью обладает высокохромистый чугун, например, марки ИЧХ12ГЗМ (12—14%Сг; I 2,8—3,8% Мп; 0,4—0,8% Мо), применяемый для дробильных вальцов, шаров шаровых мельниц и др.

Жаростойкие чугуны. К ним относится хромистый чугун с содержанием хрома от 0,5 до 30%; например: чугун марки ЖЧХ-30 (28—32% Сг), применяемый для деталей печей и вагранок, фурм и других деталей, работающих при высоких температурах (до 900°С); кремнистый чугун марки ЖЧС-5,5 (5—6% Si), применяемый для изготовления деталей, работающих при температурах до 800°С, для рам дверок мартеновских печей, деталей котлов и др.; алюминиевый чугун марки ЖЧЮ-22 (19—25% А1), обладающий наиболее высокой жаростойкостью и применяемый для деталей, работающих при температурах до 1150°С (шлаковые фурмы доменных печей, плавильные тигли и др.).

Жаропрочные чугуны. К ним относится, например, чугун с шаровидным графитом марки ЧН11Г7Х2Ш (10—12% Ni; 5—8% Мп; 1—2,5% Сг), обладающий высокими жаропрочными свойствами и применяемый для деталей дизелей, компрессоров по сжижению газов и др.

Классификация сталей.

Стали классифицируют по следующим признакам: химическому составу, способу производства, качеству, структуре, применению.

По химическому составу различают стали углеродистые и легированные.

Углеродистые стали в зависимости от содержания углерода делят на низкоуглеродистые (от 0,08 до 0,25% С), среднеуглеродистые (от0,25 до 0,45%С) и высокоуглеродистые (более 0,45%С).

Легированные стали в зависимости от содержания легирующих элементов делят на низколегированные (до 2,5%), среднелегированные (от 2,5 до 10%) и высоколегированные (более 10%).

В зависимости от наличия в легированных сталях тех или иных легирующих элементов стали называют хромистыми, кремнистыми, хромоникелевыми, хромомарганцеванадиевыми и т. п.

По способу производства различают стали конверторные, мартеновские, электросталь и сталь особых методов выплавки.:

По качеству различают стали обыкновенного качества, качественные, высококачественные и особо высококачественные. При этом учитывается ,главным образом, содержание в сталях вредных примесей — серы и фосфора, а также способ выплавки .

Стали обыкновенного качества — углеродистые стали с содержанием углерода до 0,5%

содержание фосфора до 0,07% и серы до 0,06%, выплавляют в конверторах (с применением кислорода) и в мартеновских печах.

Стали качественные — углеродистые и низколегированные стали; содержание серы и фосфора до 0,035—0,040% каждого. выплавляются преимущественно в основных мартеновских печах;

Стали высококачественные — главным образом среднелегированные стали; содержание серы и фосфора до 0,025% каждого.выплавляются преимущественно в электропечах, а также в кислых мартеновских печах;

Стали особо высококачественные — высоколегированные стали,содержание серы и фосфора до 0,015% каждого, выплавляются в электропечах, электрошлаковым переплавом и другими совершенными методами;

По структуре подразделяют стали в отожженном и в нормализованном состояниях.

Стали в отожженном состоянии делят на классы: доэвтектоидный, эвтектоидный и заэвтектоидный, обычно объединяемые в один класс - перлитный (для углеродистых и легированных сталей) класс — перлитный (для углеродистых и легированных сталей), ледебуритный или карбидный, ферритный, полуферритный, аустенитный и полуаустенитный

Стали в нормализованном состоянии по структуре делят на перлитный , мартенситный и аустенитный классы . Образование стали этих классов характеризуется диаграммой изотермического превращения с нанесением на нее кривой нормализации (охлаждения на воздухе).

К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующего элемента, кривая нормализации которых пересекает кривую изотермического превращения в зоне образования феррито-цементитной смеси с образованием перлита, сорбита или троостита.

К мартенситному классу относят легированные стали с более высоким содержанием легирующего элемента, кривая изотермического превращения которых располагается правее (большая устойчивость аустенита).

К аустенитному классу относят легированные стали с высоким содержанием легирующего элемента, в которых не только кривая изотермического превращения сдвинута вправо, но также понижена точка начала мартенситного превращения Ма; она расположена при температуре ниже комнатной. В этом случае кривая нормализации не пересекает С-образную кривую.

По применению стали подразделяют на следующие группы и подгруппы:

Конструкционные стали: строительные; машиностроительные общего назначения (стали, используемые без термической обработки, упрочняемые в поверхностном слое и упрочняемые по всему сечению); машиностроительные специализированного назначения (стали пружинные, шарикоподшипниковые, автоматные, жаропрочные и др.).

Инструментальные стали;

Стали с особыми свойствами: с особыми химическими свойствами (нержавеющие стали); с особыми физическими свойствами (магнитные, с малым и заданным коэффициентом расширения и др.).