- •1 Кислород, его свойства, способы получения

- •1.1 Свойства кислорода

- •1.2 Способы получения кислорода

- •2 Ацетилен, его свойства, способы получения

- •2.1 Свойства ацетилена

- •2.2 Способы получения ацетилена

- •3 Благородные (инертные) газы, их свойства, способы получения

- •3.1 Свойства инертных газов

- •4 Газы – заменители ацетилена, коэффициенты замены

- •5 Горючие жидкости: керосин, бензин.

- •6 Арматура газовых постов и коммуникаций

- •6.3 Баллоны для сжатых газов

- •6.4 Кислородные баллоны

- •6.5 Ацетиленовые баллоны

- •6.6 Вентили для баллонов

- •6.7 Редукторы для сжатых газов

- •6.9 Сварочные горелки

- •Ацетилен и другие горючие газы

- •2.Особенности металлургических процессов при газовой сварке: окислительно-восстановительные реакции в жидком металле

- •3. Присадочные металлы и флюсы для газовой сварки.

- •4. Структурные превращения в зоне термического влияния и металле шва при газовой сварке.

- •5. Технология газовой сварки конструкционных углеродистых сталей

5. Технология газовой сварки конструкционных углеродистых сталей

К углеродистым конструкционным сталям относятся стали, содержащие 0,1 — 0,7 % углерода, который является основным легирующим элементом в сталях этой группы и определяет их механические свойства. Повышение содержания углерода усложняет технологию сварки и получение качественных сварных соединений. В сварочном производстве в зависимости от содержания углерода углеродистые конструкционные стали условно разделяют на три группы: низко-, средне- и высокоуглеродистые. Технология сварки сталей этих групп различна.

Технологию сварки для этих сталей выбирают из условий соблюдения комплекса требований, обеспечивающих, прежде всего равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварном соединении. Сварное соединение должно быть стойким против перехода в хрупкое состояние, а деформация конструкции должна быть в пределах, не отражающихся на ее работоспособности. Металл шва при сварке низкоуглеродистой стали незначительно отличается по своему составу от основного металла — снижается содержание углерода и повышается содержание марганца и кремния.

Подготовка деталей под сварку включает в себя следующие операции: разделка кромок под сварку, очистка кромок, сборка и наложение прихваток.

Разделка кромок производится различно в зависимости от толщины свариваемых изделий (таблица 2) и выполняется механической обработкой на гильотинных ножницах, фрезерных или строгальных станках.

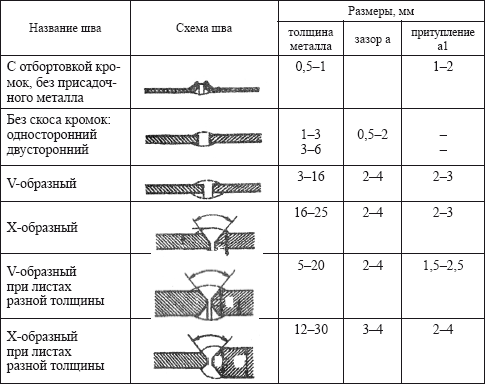

Таблица 2. Подготовка кромок стыковых швов при газовой сварке.

Иногда применяют пневматические зубила, а на небольших деталях отпиливают кромки соединяемых листов вручную напильником. Угол разделки проверяется контрольными шаблонами.

Наложение прихваток необходимо для того, чтобы положение свариваемых деталей и зазор между ними сохранялись постоянными в процессе сварки.

Прихватку свариваемых изделий необходимо производить с большой тщательностью на тех же режимах, что и процесс сварки шва, так как непровар в прихватках может привести к браку всего сварного соединения.

При сварке меди предварительная прихватка швов нежелательна, так как может вызвать появление трещин в местах прихваток при повторном нагреве. В этом случае следует закреплять детали в кондукторах или других приспособлениях.

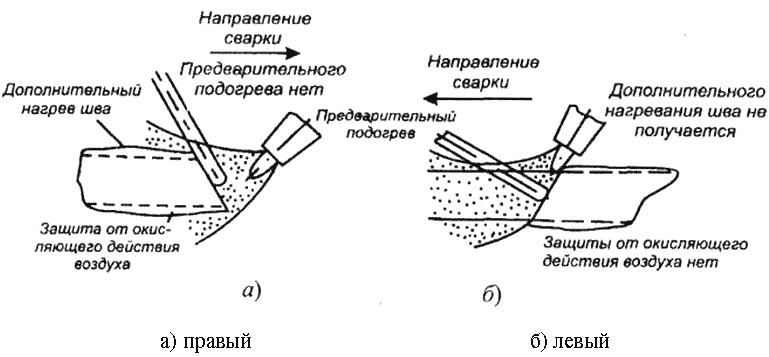

Способы сварки. Различают два основных способа газовой сварки: левый и правый (рисунок 9)

Рисунок 9. Способы газовой сварки.

При левом способе сварки сварщик перемещает горелку справа налево, а присадочный пруток перемещает перед пламенем. Для лучшего прогрева металла и расплавления сварочной ванны горелку и пруток перемещают зигзагообразно поперек шва. Способ применяется при сварке тонколистового и легкоплавкого металла.

Правая сварка ведется при перемещении горелки слева направо без колебаний, то есть прямолинейно. Пламя направляется на расплавленную ванну и передвигается впереди прутка. Теплота пламени используется лучше, чем при левой сварке. Металл шва остывает медленнее.

В результате улучшается качество сварного соединения, уменьшается расход газов на 15–20% и повышается производительность сварки на 20–25%, благодаря уменьшению угла разделки кромок до 60–70о.

Правый способ сварки рационально применять при сварке деталей толщиной свыше 5мм и при сварке металлов с большей теплопроводностью (медь, латунь, и их сплавы).

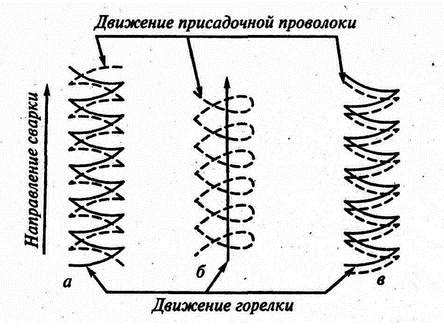

Перемещение горелки и прутка. При сварке сварщик перемещает горелку вдоль оси шва, либо по спирали или полумесяцем (при сварке металла средней толщины), либо прямолинейно (при сварке тонких листов) (рисунок 10).

Рисунок 10. Схема движения горелки и прутка при сварке:

а – зигзагообразное (при левом способе); б – спиральное – прутка, прямолинейное – горелки (при правом способе сварки); в – зигзагообразное, с разделкой кромок при толщине металла более 8 мм (при правом способе).

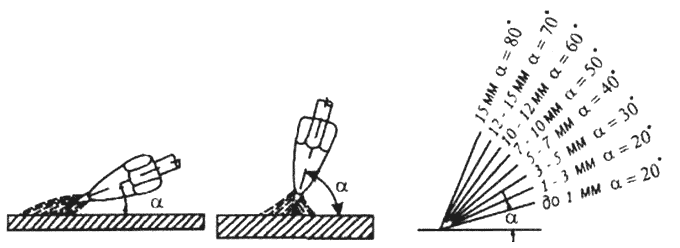

Колебательные движения горелки обеспечивают получение требуемой ширины шва и необходимый прогрев кромок основного и присадочного металла. Углом наклона горелки к плоскости свариваемых листов регулируется скорость их нагрева. С увеличением толщины и теплопроводности свариваемого металла увеличивается угол наклона горелки (рисунок 11).

Рисунок 11. Зависимость угла наклона мундштука горелки от толщины свариваемой стали.

Низкоуглеродистые стали газовой сваркой сваривают без особых затруднений нормальным пламенем и, как правило, без флюса. Мощность пламени при левом способе выбирают из расчета расхода 100—130 дм3/ч ацетилена на 1 мм толщины металла, а при правом — 120—150 дм3/ч. Высококвалифицированные сварщики работают с пламенем большой мощности—150—200 дм 3/ч ацетилена, используя при этом присадочную проволоку большего, чем при обычной сварке диаметра. Для получения равнопрочного с основным металлом соединения при сварке ответственных конструкций следует применять кремнемарганцовистую сварочную проволоку. Конец проволоки должен быть погружен в ванну расплавленного металла. В процессе сварки нельзя отклонять сварочное пламя от ванны расплавленного металла, так как это может привести к окислению металла шва кислородом. Для уплотнения и повышения пластичности наплавленного металла осуществляют проковку и последующую термообработку. Проводится в основном до толщины 5мм.

Отличие среднеуглеродистых сталей от низкоуглеродистых в основном состоит в различном содержании углерода. Среднеуглеродистые стали содержат 0,26 — 0,45 % углерода. Повышенное содержание углерода создает дополнительные трудности при сварке конструкций из этих сталей. К ним относится низкая стойкость против кристаллизационных трещин, возможность образования малопластичных закалочных структур и трещин в околошовной зоне и трудность обеспечения равнопрочного сплавления металла шва с основным металлом. Повышение стойкости металла шва против кристаллизационных трещин достигается снижением количества углерода в металле шва путем применения электродных стержней и присадочной проволоки с пониженным содержанием углерода, а также уменьшения доли основного металла в металле шва, что достигается сваркой с разделкой кромок на режимах, обеспечивающих минимальное проплавление основного металла и максимальное значение коэффициента формы шва.

Газовую сварку среднеуглеродистых сталей ведут нормальным или слегка науглероживающим пламенем мощностью 75—100 дм3/ч ацетилена на 1 мм толщины металла только левым способом, уменьшающим перегрев металла. Для изделий толщиной свыше 3 мм рекомендуется общий подогрев до 250 — 350 °С или местный — до 600—650 °С. Для сталей с содержанием углерода на верхнем пределе целесообразно применять специальные флюсы. Для улучшения свойств металла используют проковку и термическую обработку. Сваривают с максимальной скоростью правым способом с предварительной и последующей термообработкой. В качестве присадочной проволоки следует применять проволоку с повышенным содержанием марганца и кремния, чтобы избежать выгорания углерода.

К высокоуглеродистым сталям относят стали с содержанием углерода в пределах 0,46 — 0,75 %. Эти стали, как правило, не пригодны для изготовления сварных конструкций. Однако необходимость сварки возникает при ремонтных работах. Сварка производится с предварительным, а иногда с сопутствующим подогревом и последующей термообработкой. При температуре ниже 5 ° С и на сквозняках сварку выполнять нельзя. Остальные технологические приемы такие же, как и для сварки среднеуглеродистых сталей. Газовую сварку высокоуглеродистых сталей осуществляют нормальным или слегка науглероживающим пламенем мощностью 75 — 90 дм3/ч ацетилена на 1 мм толщины металла с подогревом до 250—300 °С. Применяют левый способ сварки, позволяющий уменьшить время перегрева и время пребывания металла сварочной ванны в расплавленном состоянии. Используются флюсы того же состава, что и для среднеуглеродистых сталей. После сварки шов проковывается с последующей нормализацией или отпуском.

Низколегированные стали, как и низкоуглеродистые, достаточно хорошо свариваются газовой ацетиленовой сваркой. Среднелегированные и высоколегированные стали лучше сваривать дуговым способами сварки плавлением.

Сварка легированных сталей

Большинство конструкционных легированных сталей сваривается газовой сваркой удовлетворительно. Сварка этих сталей имеет ряд особенностей, так как происходит частичное выгорание легирующих примесей, вследствие чего металл шва теряет свойства стали данной марки. Легированные стали хуже проводят тепло, чем низкоуглеродистая сталь, и поэтому больше коробятся на воздухе, особенно в прилегающих к шву участках, и склонны к образованию трещин.

Низколегированные стали для строительных конструкций ( например, 15ХСНД и 10ХСНД ) хорошо свариваются газовой сваркой. Мощность наконечника выбирают 75-100 дм3/ч при левой и 100-130 дм3/ч ацетилена на 1 мм толщины металла. При сварке применяют нормальное пламя и проволоку Св-08, Св-08А или Св-10Г2 по ГОСТ 2246-60. Для улучшения качества наплавленного металла целесообразно проковывать шов светло-красном калении (800-850 0С) с последующей нормализацией металла шва. Флюс не применяют.

Низколегированные молибденовые и хромомолибденовые теплоустойчивые стали для котлостроения. Газовая сварка этих сталей может использоваться при монтаже и ремонте паровых котлов и трубопроводов.

Пламя применяют только нормальное, мощностью 100 дм3/ч ацетилена на 1 мм толщины металла. При сварке применяют проволоку марок Св-08ХНМ, Св-10НМ, Св-18ХМА, Св-10ХМ, Св-10МХ по ГОСТ 2246-60. Сварку ведут небольшими участками длиной по 15-25 мм, поддерживая весь свариваемый участок при температуре светлокрасного каления.

При толщине металла свыше 16 мм все изделия необходимо подвергать предварительному равномерному подогреву до 250-350 0С, сохраняя эту температуру постоянной в процессе сварки. Для этого изделие во время сварки подогревают вспомогательными горелками или другими способами.

При окружающей температуре минус 10 0С сварку сталей 15М и 20М толщиной 10 мм можно вести без предварительного подогрева, а при большей толщине – с подогревом до 250-350 0С. Хромомолибденовые стали 12ХМ, 15ХМ, 12Х1МФ при минус 100С сваривают с подогревом до 250-3000С, независимо от толщины металла.

Кромки перед сваркой зачищают до металлического блеска. При толщине металла до 5 мм сварку ведут в один слой, при большей толщине применяют многослойную сварку. Вначале «пролуживают» кромки, для чего кромки в вершине шва расплавляют и сваривают без добавления присадочного металла с целью получения полного провара вершины шва. Длина пролуженного участка не должна превышать 15-25 мм, так как при большей длине в данном месте возможно появление незаметной трещины, которая может остаться в шве. Для уменьшения выгорания хрома и молибдена металл сварочной ванны нужно поддерживать в возможно более густом состоянии, не перегревая его.

Сварку ведут с наименьшим числом перерывов. При возобновлении сварки после перерыва необходимо равномерно подогреть шов в данном месте (при сварке труб – вес стык) до 250-300 0С с целью предупреждения появлении трещин. Усиление шва располагают симметрично к оси шва обеспечивая плавный переход от наплавленного металла основному.

Полной термообработке (нормализации) подлежат барабаны и деталь котлов при толщине металла свыше 10 мм 950 0С для хромомолибденовой стали. Выдержки при этой температуре из расчета 1-1,5 мин на 1 мм толщины металла и охлаждения спокойном воздухе до 3000С.

При сварке труб и сварке на монтаже допускается также местная термообработка в виде отжига. Местной термообработке подвергаются все сварные соединения паропроводных и коллекторных труб. Дли молибденовых и хромомолибденовых сталей нагрев при отжиге производится до 680-700 0С (для хромомолибденованадиевых -720-740 0С) с выдержкой 4-5 мин на 1 мм толщины металла и медленным охлаждением до 250-300 0С. Для хромомолибденовых сталей местная термообработка производится индукционными нагревателями, кольцевыми газовыми горелками и муфельными электропечами сопротивления. Сварное соединение должно быть нагрето по всему периметру на ширине не менее 100 мм в обе стороны от шва.

Низколегированные хромокремнемарганцовые стали (хромансиль). При газовой сварке этих сталей содержащиеся в них марганец, хром и кремний частично выгорают, что вызывает появление в шве включений окислов, шлаков и непровара. Для предупреждения этого сварку ведут нормальным пламенем, наконечником мощностью 75-100 дм3\ч ацетилена на 1 мм толщины металла. Окислительное пламя вредно, так как увеличивает выгорание хрома, кремния и марганца. Применяют или низкоуглеродистую проволоку Св-08 и Св-08А или легированную Св-18ХГСА и Св-18ХМА.

Сварку ведут в один слой. Перед сваркой листы предварительно прихватывают через 20-30 мм при толщине листов от 0,5-1,5 мм и через 40-60 мм при толщине 2 мм и более. Прихватки располагают на расстоянии 10-15 мм от края листа или угла сварного соединения. Большое значение для качества шва при сварке это стали имеют тщательная очистка и подгонка кромок, а также точное соблюдение зазора между ними, который должен быть одинаков по всей длине шва. Эти стали при резком охлаждении склонны к образованию трещин в шве и около него. Поэтому по окончании сварки горелку нужно отводить медленно, одновременно подогревая факелом пламени металл конечного участка, на площади радиусом 20-40мм. Сварку нужно производить возможно быстрее, без перерывов, не задерживая пламя на одном месте. Для уменьшения коробления прихватку и сварку ведут от середины шва к его концам.

Закалку производят нагревом вначале до 500-650 0С с выдержкой при этой температуре из расчета 1,5 мин на 1 мм толщины (но не менее 5 мин) и последующим нагревом до 880 0С с той же выдержкой. После этого деталь охлождабт в масле температуры 20-50 0С или сначала в горячем масле (190 0С), а потом в масле температуры 20 0С

Отпуск состоит в нагреве до 400-600 0С с последующим охлаждением в горячей воде (60 0С). Чем ниже температура отпуска, тем выше прочность, но меньше пластичность металла шва.

Сварка хромистых сталей

Могут содержать от 4% до 30% хрома. Сварка хромистых сталей сопряжена с рядом трудностей, так как они склонны к сильному короблению и закалке в момент остывания шва, что вызывает образование трещин. Чем выше содержание углерода в хромистой стали, тем хуже она сваривается.

Сварку хромистых сталей ведут нормальным пламенем, наконечником мощностью не более 70 дм3/ч ацетилена на 1 мм толщины металла. При сварке применяют проволоку из хромоникелевой стали Св-02Х19Н9. Лучшие результаты получают при сварке проволокой Св-06Х19Н9Т (с титаном). Титан и ниобий препятствуют образованию в шве твердых химических соединений хрома с углеродом (карбидов хрома).

Сварку нужно вести возможно быстрее, стремясь не допускать перерывов и повторных нагревов шва. Во избежание образования трещин следует применять одностороннюю, однослойную сварку.

При сварке применяют флюс, предохраняющий хром от выгорания и способствующий удалению их шва окислов хрома. Состав флюса: борной кислоты 55%; окиси кремния 10%;ферромарганца 10%; феррохрома 10%; ферротитана 5%; титановой руды (концентрата) 5% и плавикового шпата 5%. Перед сваркой кромки зачищают до металлического блеска. Хромистые стали, содержащие свыше 14% хрома, сваривают с предварительным подогревом до 200-250 0С, а после сварки подвергают термической обработке по режиму, предусмотренному для стали данной марки,

Высокохромистые кислотостойкие стали при длительном нагреве склонны к росту зерна в зоне нагрева, что снижает их прочность. Поэтому газовой сваркой эти стали не сваривают.

Хромоникелевые нержавеющие аустенитные стали. Сваривают нормальным пламенем мощностью 75 дм3/ч ацетилена на 1 мм толщины металла. Окислительное пламя не допускается. Применяют проволоку Св-02Х19Н9, Св-06Х19Н9Т или Св-08Х19Н10Б. При сварке жаропрочной нержавеющей стали применяют проволоку. Содержащую 21% никеля и 25% хрома. Для сварки коррозионностойкой стали, содержащей молибден, применяют проволоку, содержащую 3% молибден, 11% никеля и 17% хрома.

Основное затруднение при сварке этих сталей состоит в том, что при нагреве 400-900 С происходит выделение карбидов хрома по границам зерен стали, вследствие чего сталь теряет устойчивость против коррозии. Титан или ниобий связывают углерод и препятствуют образовованию карбидов хрома. Максимально допустимое содержание ниобия – 1.2%

Сварку нержавеющих сталей нужно вести быстро, держа конец проволоки все время в сварочной ванне. Для лучшего отвода тепла можно сваривать на подкладке из меди.

После сварки деталь подвергают термообработке (закалке) нагревом до 1050-1100 С и быстрым охлаждением в воде. Закалка может быть заменена отжигом при 850 С с охлаждением на воздухе. При этом выделившиеся карбиды хрома снова растворяются в сплаве и шов приобретает свойства основного металла. Металл толщиной 1-2 мм можно охлаждать на воздухе. Сталь с добавкой титана можно не подвергать термообработке после сварки.

Для улучшения внешнего вида шва и удаления окислов хрома применяют флюс состава: плавикового шпата 80% и ферротитана 20% . В качестве флюса пригодна также смесь состава: бура 5% и борной кислоты 50% или буры 80% и двуокиси кремния 20%. Флюс наносят на кромки за 15-20 мин до сварки, а после сварки удаляют промывкой в горячей воде или кипячением в 5%-ном растворе NaOH.

Хромоникелевые стали целесообразнее, сваривать дуговой, в защитных газах или контактной электросваркой. Газовой сваркой сваривают нержавеющую сталь толщиной не более 3 мм, так как при большей толщине стали ее деформации достигают значительной величины.

Технология газовой сварки чугуна

Характеристика и классификация чугунов

Чугуном называется сплав железа с углеродом, содержащий углерод от 2 до 6,67%. Наряду с углеродом в чугуне содержится кремний, марганец, сера и фосфор. Содержание серы и фосфора в чугуне больше, чем в стали. Чугун делится по структуре — на белый, серый и ковкий; но химическому составу — на легированный и нелегированный.

Белый чугун — это такой чугун, в котором большая часть углерода химически соединена с железом в виде цементита (Fe3C), Цементит имеет светлый цвет, обладает большой твердостью и хрупкостью. Поэтому белый чугун также имеет в изломе светло-серый, почти белый цвет, очень тверд, не поддается механической обработке и сварке, поэтому ограниченно применяется в качестве конструкционного материала. Белые чугуны используются для получения ковких чугунов.

Серый чугун — это такой чугун, в котором большая часть углерода находится в свободном состоянии в виде графита. Серый чугун мягок, хорошо обрабатывается режущим инструментом, в изломе имеет темно-серый цвет. Температура плавления серого чугуна — 1100— 1250° С. Чем больше в чугуне углерода, тем ниже температура его плавления и выше жидкотекучесть.

Кремний уменьшает растворимость углерода в железе, способствует распаду цементита с выделением свободного графита. При сварке происходит окисление кремния, окислы кремния имеют температуру плавления более высокую, чем свариваемый металл, и тем самым затрудняют процесс сварки.

Марганец связывает углерод и препятствует выделению графита. Этим самым он способствует отбеливанию чугуна. Марганец образует сернистые соединения (MnS), не растворимые в жидком и твердом чугунах и легко-удаляемые из металла в шлак. При содержании марганца более 1,5% свариваемость чугуна ухудшается.

Сера в чугунах является вредной примесью. Она затрудняет сварку, понижает прочность и способствует образованию горячих трещин. Сера образует с железом химическое соединение — сернистое железо, препятствует выделению графита и способствует отбеливанию чугуна. Верхний предел содержания серы в чугунах — 0,15%. Для ослабления вредного влияния серы в чугунах содержание марганца должно быть в три раза больше.

Фосфор в чугуне увеличивает жидкотекучесть и улучшает его свариваемость, но одновременно понижает температуру затвердевания, повышает хрупкость и твердость. Содержание фосфора в серых чугунах не должно превышать 0,3 %.

Наиболее прочен серый чугун марки СЧ 44-64, твердость по Бринеллю составляет от 229 до 289.

Ковкий чугун получают из белого чугуна термической обработкой — длительной выдержкой при температуре 800—850° С. При этом углерод в чугуне выделяется в виде хлопьев свободного углерода, располагающихся между кристаллами чистого железа. В зависимости от режима термической обработки получают ковкий чугун ферритной или перлитной структуры.

При нагреве ковких чугунов свыше 900° С графит может распадаться и образовывать химическое соединение с железом — цементит (Fe3C), при этом деталь теряет свойства ковкого чугуна. Это затрудняет сварку ковкого чугуна, так как для получения первоначальной структуры ковкого чугуна его приходится после сварки подвергать полному циклу термообработки.

Ковкий чугун обозначают буквами КЧ и двумя числами: первое указывает временное сопротивление при растяжении кгс/мм2, второе — относительное удлинение

Легированные чугуны имеют специальные примеси хрома, никеля, молибдена, благодаря которым повышается его кислотостойкость, прочность при ударных нагрузках и др.

Высокопрочный чугун получают из серого чугуна специальной обработкой — введением в жидкий чугун при температуре не ниже 1400° С чистого магния или его сплавов. Графит в высокопрочном чугуне имеет сфероидальную форму.

Свариваемость чугуна.

Чугун является трудносвариваемым сплавом. Трудности при сварке чугуна обусловлены его химическим составом, структурой и механическими свойствами, поэтому при сварке чугуна необходимо учитывать следующие его свойства:

чугун более жидкотекучий сплав, чем сталь, поэтому сварка его производится только в нижнем положении;

малая пластичность чугуна, характеризующаяся возникновением в процессе сварки значительных внутренних напряжений и закалочных структур, которые часто приводят к образованию трещин;

интенсивное выгорание углерода, что приводит к пористости сварного шва;

в расплавленном состоянии чугун окисляется с образованием тугоплавких окислов, температура плавления которых выше, чем чугуна.

Сварка чугуна применяется в основном для исправления литейных дефектов, при ремонте изношенных и поврежденных деталей в процессе эксплуатации и при изготовлении сварно-литых конструкций.

Горячая сварка чугуна

Горячая газовая сварка чугуна нашла широкое применение при исправлении дефектов литья, а также ремонте небольших чугунных деталей.

Способ горячей сварки чугуна является наиболее надежным способом, обеспечивающим лучшее качество сварного соединения. Выбор способа сварки определяется составом чугуна, конструкцией детали, характером дефекта и условиями работы. Процесс горячей газовой сварки разбивается на целый ряд отдельных операций, от которых зависит качество сварного соединения. К этим операциям относятся: подготовка деталей под сварку; предварительный подогрев деталей; сварка деталей; охлаждение деталей после сварки.

Подготовка к сварке определяется видом дефекта отливки или характером поломки детали. Для предотвращения распространения трещин концы их перед сваркой рекомендуется засверливать. Раковины, трещины и другие поверхностные дефекты подготавливаются разделкой места заварки. Разделка ведется вырубкой или другими механическими способами.

Свариваемое изделие перед сваркой собирают и прихватывают по кромкам. Диаметр прихваток не должен превышать 5—6 мм. Без подготовки кромок свариваются детали толщиной до 4 мм. На деталях толщиной свыше 5 мм производится разделка кромок под углом 70—90°. Свариваемые кромки тщательно очищают от грязи, ржавчины, масла или других загрязнений металлической щеткой или пламенем сварочной горелки.

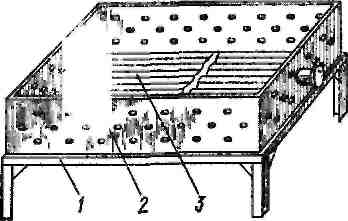

Рис. 1 Коксовый горн:

1 — рама, 2 — чугунная опока, 3 — колосниковая решетка

Детали, подготовленные под горячую сварку, подвергаются нагреву до 500—700° С. Температура общего предварительного подогрева определяется размером деталей, толщиной стенок, жесткостью конструкции, объемом наплавляемого металла и структурой чугуна. Общий подогрев свариваемых деталей ведется в электриче- ских и газовых печах, а при единичных ремонтных работах — в специальных термических печах, ямах и горцах.

Для общего нагрева, а также последующей термической обработки сваренных деталей, используются горны и печи различного типа. На рис. 1 представлен горн, состоящий из металлического каркаса и чугунной опоки с колосниковой решеткой.

г\л

Е стественная

тяга через колосниковую решетку

обеспечивает такую

стественная

тяга через колосниковую решетку

обеспечивает такую

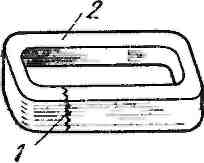

Рис. 2 Печи: а — камерная, б — с выдвижным подом

скорость сгорания кокса, которая необходима для постепенного нагрева деталей. При сварке чугуна используют также камерные печи (рис. 2, а) и печи с выдвижным подом (рис. 2, б).

Сварка чугуна выполняется нормальным пламенем или пламенем с небольшим избытком ацетилена. В начале сварки пламя горелки устанавливается почти вертикально, по мере сварки устанавливают необходимый угол в зависимости от толщины свариваемого металла. Ядро пламени должно находиться па расстоянии 2— 3мм от поверхности свариваемого металла. Наконечник горелки выбирается из расчета расхода ацетилена 120 дм3/ч на 1 мм толщины свариваемого металла.

В качестве присадки согласно ГОСТ 2671—70 для горячей газовой сварки применяются чугунные прутки марки А диаметром 4, 6, 8 и 12 мм, длиной 250—450 мм. Чугунные прутки марки А имеют следующий химический состав; углерода 3,0—3,5%, кремния 3,0—3,4%, марганца 0,5—0,8%, серы не более 0,08%, фосфора 0,2—0,4%, хрома не более 0,05%, никеля 0,3%, Чугунные прутки марки А с торца маркируют белой краской. Прутки должны храниться в сухом месте в ящиках или на стеллажах.

При горячей сварке чугуна необходимо учитывать резкий переход из жидкого состояния в твердое и образование окисной пленки на поверхности жидкой ванны, что затрудняет выделение газа из жидкого металла. Для облегчения выделения газа сварочную ванну необходимо непрерывно помешивать присадочным прутком.

При горячей газовой сварке чугуна применяется флюс, способствующий улучшению процесса сварки и удаления образовавшихся окислов. В качестве флюса используются прокаленная бура или смесь 56% прокаленной буры, 22% углекислого натрия и 22% углекислого калия. Кроме того, при сварке чугуна можно применить газообразный флюс БМ-l (ТУП-42-64).

Для получения сварного соединения, свойства которого равноценны свойствам основного металла, необходимо после сварки уменьшить скорость охлаждения. Для этого пламя сварочной горелки отводят от поверхности свариваемого металла на 50—60 мм, а наплавленный металл подогревают пламенем в течение 1—1,5 мин.

Для уменьшения внутренних напряжений в массивных деталях сложной конфигурации рекомендуется сваренные детали подвергать вторичному нагреву до температуры 600—750° С и охлаждать вместе с печью.

Сварка чугуна с местным подогревом

Этот способ газовой сварки чугуна применяется в тех случаях, когда место сварки и характер конструкции позволяют производить местный подогрев без появления трещин и напряжений в свариваемых изделиях.

Рис 3. Сварка чугунной рамы

М естный

предварительный подогрев применяют

при сварке массивных деталей или

деталей, конструкция которых не

создает жесткого контура.

В этих случаях участок местного

подогрева выбирают так, чтобы в детали

создавались

тепловые деформации, равнозначные

деформациям, которые возникнут па

участке сварки.

Например, в чугунной раме (рис. 3), имеющей

трещину на участке 1, для того чтобы

создать равномерную тепловую деформацию,

необходимо осуществить подогрев

противоположного плеча на участке 2.

естный

предварительный подогрев применяют

при сварке массивных деталей или

деталей, конструкция которых не

создает жесткого контура.

В этих случаях участок местного

подогрева выбирают так, чтобы в детали

создавались

тепловые деформации, равнозначные

деформациям, которые возникнут па

участке сварки.

Например, в чугунной раме (рис. 3), имеющей

трещину на участке 1, для того чтобы

создать равномерную тепловую деформацию,

необходимо осуществить подогрев

противоположного плеча на участке 2.

Местный подогрев свариваемых деталей выполняется до температуры 300—500° С сварочными горелками, паяльными лампами, индукционным электронагревом и другими способами.

При сварке применяется нормальное сварочное пламя или пламя с небольшим избытком ацетилена. Мощность сварочного пламени выбирается из расчета расхода ацетилена 100—120 дм3/ч на 1 мм толщины свариваемого металла.

В качестве присадки используются чугунные прутки марки Б диаметром 4, 6, 8, 10 и 12 мм, длиной 250— 450 мм. Согласно ГОСТ 2671—70 чугунные прутки марки Б содержат углерода 3,0—3,5%, кремния — 3,5—4,0%, марганца 0,5—0,8%, серы не более 0,08%, фосфора 0,3— 0,5%, хрома 0,05% и никеля 0,3%.

Холодная сварка чугуна

Холодная сварка чугуна применяется в тех случаях, когда детали при нагревании и охлаждении способны свободно расширяться и сжиматься, не вызывая значительных остаточных напряжений. При этом мощность пламени горелки должна быть максимально возможной. Технологический процесс сварки без предварительного нагрева почти аналогичен процессу горячей сварки, однако имеет и свои особенности. Перед заваркой дефекта необходимо подогревать пламенем горелки участки, прилегающие к дефекту. После окончания заполнения дефекта горелку в течение 2—3 мин медленно отводят, направляя пламя на участки, прилегающие к дефекту. Деталь или часть детали, на которой находится заваренный участок, для медленного охлаждения засыпают песком или покрывают асбестом.

После сварки места подогрева медленно охлаждают, для чего прикрывают их асбестом или засыпают песком.

Технология газовой сварки цветных металлов и сплавов

Сварка меди

Медь находит широкое применение при изготовлении изделий различного назначения: сосудов, трубопроводов, электрораспределительных устройств, химической аппаратуры и т. д.

Многообразие использования меди связано с ее особыми физическими свойствами. Медь обладает высокой электропроводностью и теплопроводностью, устойчива в отношении коррозии. Плотность меди — 8,93 г/см3, температура плавления—1083° С, температура кипения — 2360° С.

Трудности сварки меди обусловлены ее физико-химическими свойствами. Медь склонна к окислению с образованием тугоплавких окислов, поглощению газов расплавленным металлом, обладает высокой теплопроводностью.

Склонность к окислению вызывает необходимость применения при сварке специальных флюсов, защищающих расплавленный металл от окисления и растворяя образующиеся окислы, переводя их в шлаки. Высокая теплопроводность требует применения более мощного пламени, чем при сварке стали.

Свариваемость меди зависит от ее чистоты. Особенно ухудшают свариваемость меди наличие в ней висмута, свинца, серы и кислорода. Содержание кислорода в зависимости от марки меди колеблется от 0,02% до 0,15%. Висмут и свинец придают меди хрупкость и красноломкость. Наличие в меди кислорода в виде закиси меди (Сu2О) вызывает образование хрупких прослоек металла и трещин, которые появляются в зоне термического влияния. Закись меди образует с медью легкоплавкую эвтектику, которая обладает более низкой температурой плавления. Эвтектика располагается вокруг зерен меди и таким образом ослабляет связь между зернами.

На процесс сварки меди оказывает влияние не только кислород, растворенный в меди, но и кислород, поглощаемый из атмосферы. При этом наряду с закисью меди образуется окись меди. При сварке оба эти окисла затрудняют процесс газовой сварки, поэтому их необходимо удалять с помощью флюса.

Водород и окись углерода также отрицательно влияют на процесс сварки меди. В результате их взаимодействия с закисью меди образуются пары воды и углекислый газ, которые образуют поры в металле шва. Чтобы избежать этого явления, сварку меди необходимо выполнять строго нормальным пламенем.

Чем чище медь и чем меньше она содержит кислорода, тем лучше она сваривается. По ГОСТ 859—66 промышленностью для изготовления сварных конструкций выпускается медь марок М 1р, М 2р и М Зр, имеющая пониженное содержание кислорода (до 0,01 %).

При газовой сварке меди нашли применение стыковые и угловые соединения, тавровые и нахлесточные соединения не дают хороших результатов. Перед сваркой свариваемые кромки необходимо очистить от грязи, масла, окислов и других загрязнений на участке не менее 30 мм от места сварки. Очистка мест сварки производится вручную или механическим способом стальными щетками.

Сварку меди толщиной до 3 мм выполняют без разделки кромок, а при толщине свыше 3 мм требуется Х-образная разделка кромок под углом 45° с каждой стороны стыка. Притупление делается равным 0,2 от толщины свариваемого металла. В связи с повышенной жидкотекучестью меди в расплавленном состоянии тонкие листы сваривают встык без зазора, а листы свыше 6 мм сваривают на графитовых и угольных подкладках.

Мощность сварочного пламени при сварке меди толщиной до 4 мм выбирают из расчета расхода ацетилена 150—175 дм3/ч на 1 мм толщины свариваемого металла, при толщине до 8—10 мм мощность увеличивают до 175— 225 дм3/ч. При больших толщинах рекомендуется сварка двумя горелками — одной ведется подогрев, а другой — сварка. Для уменьшения теплоотвода сварку выполняют на асбестовой подкладке. Для компенсации больших потерь тепла за счет отвода в околошовную зону применяют предварительный и сопутствующий подогрев свариваемых кромок. Подогревают кромки одной или несколькими горелками.

Пламя для сварки меди выбирается строго нормальным, так как окислительное пламя вызывает сильное окисление, а при науглероживающем пламени появляются поры и трещины. Пламя должно быть мягким и направлять его следует под большим, чем при сварке стали углом. Сварка проводится восстановительной зоной, расстояние от конца ядра до свариваемого металла — 3—6 мм. В процессе сварки нагретый металл должен быть все время защищен пламенем. Сварка ведется с максимальной скоростью без перерывов.

При сварке меди рекомендуется свариваемые изделия устанавливать под углом 10° к горизонтальной плоскости. Сварка ведется на подъем. Угол наклона мундштука горелки к свариваемому изделию составляет 40—50°, а присадочной проволоки — 30—40°.

При сварке вертикальных швов угол наклона мундштука горелки составляет 30° и сварку ведут снизу вверх. При сварке меди не рекомендуется скреплять детали прихватками. Длинные швы сваривают в свободном состоянии обратноступенчатым способом. Газовая сварка меди выполняется только за один проход.

На процесс газовой сварки меди оказывает большое влияние состав присадочной проволоки. Для сварки в качестве присадка применяются прутки и проволока согласно ГОСТ 16130—72 следующих марок. М-1, MCpl, МНЖ5-1, МНЖКТ5-1-0,2-0,2. Сварочная проволока MCpl содержит от 0,8—1,2% серебра.

Диаметр присадочной проволоки выбирается в зависимости от толщины свариваемого металла. При сварке меди диаметр проволоки берут равным 0,5—0,75 s, где s —толщина металла, мм, но не более 8 мм. Сварочная проволока должна плавиться спокойно, без разбрызгивания. Желательно, чтобы температура плавления присадочной проволоки была ниже температуры плавления основного металла.

Для предохранения меди от окисления, а также для раскисления и удаления в шлак образующихся окислов, сварку осуществляют с флюсом. Флюсы изготавливают из окислов и солей бора и натрия. Флюсы для сварки меди применяют в виде порошка, пасты и в газообразной форме.

Флюсы № 5 и № 6, содержащие соли фосфорной кислоты, необходимо применять при сварке проволокой, не содержащей раскислителей фосфора и кремния.

Сварку меди можно выполнять и с применением газообразного флюса БМ-1. В этом случае наконечник горелки надо увеличить на один номер, чтобы снизить скорость нагрева и увеличить мощность сварочного пламени. При использовании газообразного флюса применяется установка КГФ-2-66. Порошкообразный флюс посыпают на место сварки на 40—50 мм по обе стороны от оси шва.

Флюс в виде пасты наносится на кромки свариваемого металла и на присадочный пруток. Остатки флюса удаляют промывкой шва 2%-ным раствором азотной или серной кислоты. Для улучшения механических свойств наплавленного металла и повышения плотности и пластичности шва после сварки металл шва рекомендуется проковывать.

Детали толщиной до 4 мм проковывают в холодном состоянии, а при большей толщине — при нагреве до температуры 550—600° С. Дополнительное улучшение шва после проковки дает термическая обработка — нагрев до 550—600° С и охлаждение в воде. Свариваемые изделия нагревают сварочной горелкой или в печи. После отжига металл шва становится вязким.

Сварка латуни

Латунь представляет собой сплав меди с цинком, содержание которого в латуни колеблется от 20 до 55%. Благодаря высокой прочности, пластичности, антикоррозионной стойкости и удовлетворительной свариваемости, латуни получили широкое распространение при изготовлении различной аппаратуры, емкостей и арматуры в химической и других отраслях промышленности.

Основными затруднениями при сварке латуней являются выгорание цинка, поглощение газов расплавленным металлом ванны, а также повышенная склонность металла шва и околошовной зоны к образованию пор и трещин. Для устранения указанных затруднений необходимо применять специальные меры.

Для борьбы с испарением цинка при газовой сварке латуни необходимо применять окислительное пламя и использовать специальные флюсы и присадочные металлы, легированные кремнием и бором. Пары цинка ядовиты, поэтому при сварке латуни необходимо пользоваться респиратором.

При сварке латуни окислительным пламенем на поверхности свариваемого металла образуется окисная пленка, которая препятствует дальнейшему испарению цинка. Избыточный кислород также связывает свободный водород пламени, что уменьшает поглощение водорода металлом.

При сварке латуни необходимо также учитывать ее склонность к образованию трещин в интервале температур от 300 до 600° С.

Подготовка свариваемых кромок под сварку должна производиться в зависимости от толщины металла. Металл толщиной до 1 мм сваривают с отбортовкой кромок, при толщине от 1 до 5 мм — без скоса кромок, при толщине от б до 15 мм — с V-образной разделкой кромок на угол 70—90°, при толщине от 15 до 25 мм — с Х-образной разделкой на угол 70—90° с притуплением 2—4 мм.

Перед сваркой свариваемые кромки зачищают до металлического блеска или протравливают в 10%-ном водном растворе азотной кислоты с последующей промывкой горячей водой и протиркой насухо ветошью.

На качество сварного шва большое влияние оказывает мощность сварочного пламени. Несмотря на то, что теплопроводность латуни на 70% больше, чем у низкоуглеродистой стали, мощность сварочного пламени берется из расчета расхода ацетилена 100—120 дм3/ч на 1 мм толщины свариваемого металла, чтобы не перегреть свариваемый металл.

Для снижения испарения цинка конец ядра сварочного пламени должен находиться на расстоянии 70—10 мм от свариваемой поверхности. Сварку проводят левым способом. Сварочное пламя направляют на присадочную проволоку, которую держат под углом 90° к мундштуку.

Сварку выполняют с максимальной скоростью окислительным пламенем.

При сварке латуни конец присадочного металла все время должен находиться в зоне сварочного пламени. Так как латунь в расплавленном состоянии жидкотекучая, то сварка ее в вертикальном и потолочном положениях затруднена. При необходимости выполнения сварки в вертикальном положении сварку следует вести на пониженной мощности пламени — 35—40 дмэ/ч ацетилена из 1 мм толщины свариваемого металла.

Выбор присадочного металла оказывает большое влияние на процесс сварки латуни. Согласно ГОСТ 16130—72 в качестве присадки при сварке латуни применяются следующие марки присадочной проволоки: Л63, ЛО 60-1, Л К 62-0,5, ЛКБО62-0,2-0,04-0,5 и сварочные прутки следующих марок: ЛК62-05, Л63, ЛОК59-1-0,3.

Для сварки латуней Л-62 и Л-68 применяется самофлюсующая присадочная проволока ЛКБО62-0,20,04-0,5, сварка проводится без применения флюса.

Оловянистые латуни сваривают с применением присадочной проволоки ЛО-60-1. Диаметр присадочной проволоки (d) выбирается в зависимости от толщины свариваемого металла: d=S+1, где s — толщина свариваемого металла, мм, но не более 8 мм.

Для сварки латуни в основном применяются флюсы того же состава, что и при сварке меди. Из порошковых флюсов широкое применение нашли флюсы: № 1, 2, 3 (табл. 48). Флюс БМ-1 рекомендуется для сварки с применением кремнистого присадочного металла. Образующиеся в процессе сварки шлаки удаляются промывкой водой. Хорошее качество сварного шва получается при применении газообразного флюса БМ-2 на основе метилборатов.

Для уплотнения металла шва и повышения его механических свойств шов проковывают. Латуни, содержащие более 40% цинка, проковывают при температуре выше 650° С, а латуни, содержащие менее 40% цинка — в холодном состоянии. После проковки применяется отжиг при температуре 600—650° С с последующим медленным охлаждением для получения мелкозернистой структуры.

Сварка бронзы

Бронзами называются медные сплавы, в которых основными легирующими элементами являются олово, алюминий, свинец и др. Бронзы делятся на две основные группы— оловянные и безоловянные.

Температура плавления оловянных бронз 900— 950° С, безоловянных — 950—1080° С, Оловянные бронзы содержат олова от 3 до 14%, а также фосфор, цинк, никель и другие элементы. Олово в бронзе значительно снижает температуру плавления и увеличивает интервал между температурами начала и окончания кристаллизации.

При сварке оловянной бронзы легкоплавкая часть сплава перемещается от середины к поверхности шва. Это приводит к появлению на поверхности шва мелких застывших капель. При сварке оловянных бронз необходимо принимать меры, уменьшающие угар олова и цинка. Пламя берется строго нормальным, так как окислительное пламя приводит к выгоранию олова, а науглероживающее увеличивает пористость в металле шва.

Мощность сварочного пламени выбирается из расчета расхода ацетилена 70—120 дм3/ч на 1 мм толщины свариваемого металла. Сварка выполняется восстановительной зоной сварочного пламени на расстоянии 7— 10 мм от поверхности свариваемого металла, для того чтобы уменьшить выгорание олова.

При сварке литых бронз применяют предварительный подогрев до температуры 450° С. В качестве присадка согласно ГОСТ 16130—72 используется сварочная проволока БрОЦ4—3 и БрОФ6,5—0,15.

Свариваемые кромки перед сваркой тщательно зачищаются. Сварка ведется в нижнем положении, для предупреждения протекания металла используют подкладки из графита. При сварке оловянных бронз применяются те же флюсы, что и при сварке меди.

Алюминиевые бронзы содержат до 10% алюминия. Алюминиевые бронзы обладают высокой коррозионной стойкостью и высокими антифрикционными свойствами. Основные трудности при сварке алюминиевых бронз вызывает образующаяся тугоплавкая окисная пленка (А1203). Эта пленка имеет высокую температуру плавления и оседает на дно сварочной ванны. Удаление ее возможно только при применении специальных флюсов. При сварке применяется флюс, содержащий 12— 16% фтористого натрия, 20% хлористого натрия, 20% хлористого бария, остальное—хлористый калий.

Подготовка к сварке осуществляется также, как при сварке оловянных бронз. Сварочное пламя берется нормальное, мощность пламени выбирается из расчета расхода ацетилена 120—170 дм3/ч на 1 мм толщины свариваемого металла.

Кремнистые бронзы отличаются высокими механическими свойствами, хорошо свариваются. Предварительный подогрев до температуры 300—350°С осуществляется только для литых деталей сложной формы. Присутствие в бронзе кремния и марганца улучшает ее свариваемость.

Сварочное пламя для сварки кремнистых бронз берется строго нормальное. Мощность сварочного пламени выбирается из расчета ацетилена 100 дм3/ч на 1 мм толщины свариваемого металла. Флюсы применяют те же, что и при сварке меди и латуни.

Сварка никеля

Никель является тяжелым цветным металлом (его плотность — 8,9 г/см3), обладающим хорошими антикоррозионными свойствами.

Он используется в химической, пищевой и других отраслях промышленности. Технический никель в зависимости от его марки содержит 99,8—97,6% чистого никеля. Наиболее вредными примесями при сварке никеля являются сера и свинец.

При сварке никеля возникают трудности, связанные с образованием окиси никеля, которая имеет температуру плавления выше, чем сам металл, а также с изменениями растворимости газов при остывании.

Газовая сварка никеля применяется для деталей толщиной до 4 мм и небольших габаритов. Никель газовой сваркой сваривается удовлетворительно. Детали толщиной до 1,5 мм сваривают без присадка с отбортовкой кромок, толщиной до 4 мм — без разделки кромок.

Перед сваркой детали скрепляют прихватками через 100—200 мм. Сварку длинных швов ведут обратноступенчатым способом. Сварочное пламя применяют нормальное или с небольшим избытком ацетилена, ацетилен перед сваркой должен быть осушен. Мощность сварочного пламени выбирают из расчета расхода ацетилена 140—200 дм3/ч на 1 мм толщины свариваемого металла.

Присадочный металл выбирается близким по химическому составу к основному металлу. Желательно применение никелевой проволоки легированной кремнием, марганцем и титаном.

Сварка ведется восстановительной зоной, расстояние от конца ядра пламени до поверхности свариваемого металла — 3—4 мм. При сварке никеля рекомендуется применять правый способ сварки, диаметр присадочной проволоки выбирается равным половине толщины свариваемого металла.

Газовую сварку никеля можно вести без применения флюса, однако лучшие результаты достигаются с использованием флюсов. Флюс должен обладать температурой плавления более низкой, чем основной металл и улучшать жидкотекучесть жидкой ванны. При газовой сварке никеля нашли применение многокомпонентные флюсы, составы которых (в %) приведены ниже:

Кроме применения вышеуказанных флюсов сварку можно вести и с применением газообразного флюса БМ-i.

Сварка алюминия

Алюминии и его сплавы широко применяются в промышленности в виде листов, труб и другого профильного материала. Сплавы алюминия имеют высокие механические свойства при малой плотности, что достигается легированием их марганцем, магнием, кремнием, никелем хромом и другими элементами.

Алюминиевые сплавы делятся на две группы—деформируемые и литейные. Деформируемые в свою очередь подразделяются на неупрочняемые и упрочняемые термообработкой. К деформируемым неупрочпяемым сплавам алюминия относятся сплавы алюминия с магнием или марганцем, а к термически упрочняемым— дюралюмины Д1, Д16 и сплавы АВ, АК и В 95 Из литейных сплавов наибольшее распространение получили силумины - сплавы алюминия с кремнием (4—13%) . Литейные сплавы применяют для деталей, имеющих сложную конфигурацию.

Основной трудностью при сварке алюминия является образование на его поверхности окисной пленки (Al2O3) с температурой плавления 2050°С, которая затрудняет плавление металла и сплавление свариваемых кромок. Окисная пленка имеет плотность 3,85 г/см3 и остается на поверхности сварочной ванны

Другая трудность при сварке алюминия заключается в том, что при нагреве алюминий не меняет цвет, и поэтому трудно уловить момент начала его плавления Для этого требуются опыт и навык сварщика. При сварке алюминия необходимо учитывать низкую температуру плавления и высокую теплопроводность, что требует правильного выбора мощности сварочного пламени. При сварке алюминия возникают также значительные остаточные напряжения и деформации, связанные с высокими значениями коэффициента теплового расширения этих сплавов. Диаметр присадочной проволоки выбирается в зависимости от толщины свариваемого металла.

Для сварки алюминия и его сплавов согласно ГОСТ 7871—63 используют 11 марок присадочной проволоки: Св-А-97, Св-А5с, Св-АМц, Св-Мч3, Св-АМг5, Св-АМг6, Св-АМг7, Св-АК3, Св-АК5, Св-АК10, Св-АК12.

Согласно ГОСТ 7871-63 применяются следующие диаметры сварочной проволоки 0,8, 1,0, 1,2, 1,4, 1,6, 1,8 2,0, 2,2, 2,5, 2,8, 3,0, 3,2, 3,5, 4,0, 4,5, 5,0, 5,5, 6,0, 7,0 8,0, 9,0, 10, 11, 12 мм.

При сварке литейных алюминиевых сплавов применяют присадочный металл того же состава, что и основной.

Основным видом соединений при газовой сварке деталей из алюминия и его сплавов являются стыковые соединения. Применение тавровых, угловых и особенно нахлесточных соединений не рекомендуется

Стыковые соединения деталей толщиной до 4 мм выполняются без скоса кромок, с зазором между ними от 0,5 до 2 мм При толщине металла свыше 5 мм обязательно делается V-образный скос кромок (угол 30— 35°с каждой стороны) При толщинах свыше 12 мм рекомендуется двусторонняя Х-образная разделка кромок (угол 30—35° с каждой стороны) Разделка кромок осуществляется механическим способом

Кромки свариваемых деталей и присадочный материал перед сваркой необходимо тщательно очистить от грязи и масла напильником или металлической щеткой на ширину 30—40 мм с каждой стороны щва и обезжирить. Присадочную проволоку и свариваемые кромки промывают в течение 10 мин в щелочном растворе, составленном из 20—25 г едкого натрия и 20—30 г углекислого натрия на 1 дм3 воды при температуре 65°С с последующей промывкой в проточной воде. После этого кромки и присадочную проволоку травят в течение 2 мин в 25%-ном растворе ортофосфорной кислоты или в 15%-ном растворе азотной кислоты. После травления детали и проволоку промывают в горячей, а потом в холодной воде и протирают ветошью.

Для удаления окислов алюминия из сварочной ванны, а также облегчения разрушения окисной пленки при сварке алюминия и его сплавов применяют флюсы. Флюсы содержат легкоплавкие смеси хлористых соединений, щелочных и щелочноземельных элементов, к которым добавляют небольшое количество фтористых соединений.

Флюсы наносят на свариваемые кромки или нагретую сварочную проволоку в виде порошка или пасты, приготовленной на воде или спирте. Содержащиеся во флюсах фтористые соединения растворяют в расплавленном состоянии окись алюминия. Хлористые соли лития отнимают кислород от окиси алюминия

При газовой сварке алюминия и его сплавов пламя берется нормальное. Избыток кислорода и горючего газа не допускается, так как свободный кислород окисляет алюминий, а избыток горючего газа приводит к сильной пористости шва. Мощность сварочного пламени выбирается из расчета расхода ацетилена 75 дм3/ч на 1 мм толщины свариваемого изделия. Расход ацетилена в зависимости от толщины свариваемого металла приведен ниже.

Толщина металла, мм до 1,5 1,6-3 3,1-5 5,1-10

Расход ацетилена,

дм3/ч 50-100 100—200 200—400 400—700

Толщина металла, мм 10,1—15 15,1-25 25,1-50

Расход ацетилена,

дм3/ч 700—1200 900-1200 900-1200

Сварка выполняется восстановительной зоной пламени, расстояние от конца ядра до свариваемой поверхности 3—5 мм. Сварку ведут левым способом. Угол наклона мундштука горелки к поверхности свариваемого металла вначале сварки должен составлять почти 90°, а затем по мере прогрева свариваемых деталей угол устанавливается в зависимости от их толщины. Мундштук горелки располагают под углом 20—45° к свариваемой поверхности. Угол наклона присадочной проволоки во всех случаях составляет 40—60° к свариваемой поверхности.

При газовой сварке алюминия необходимо стремиться к тому, чтобы сварка выполнялась только в нижнем положении. Сварку листов необходимо начинать, отступив от края на 50—100 мм, с последующей заваркой оставленного участка в обратном направлении.

Сварочный процесс должен выполняться непрерывно, отрыв сварочного пламени от ванны расплавленного металла не допускается. Свариваемые детали толщиной более 10 мм перед сваркой рекомендуется подогревать до температуры 300—350° С. Подогрев осуществляется в электрических, газовых печах или газовыми горелками. Литые детали из алюминиевых сплавов сваривают с общим подогревом до температуры 250° С, отливки из силумина— до температуры 350—400° С.

Сварка магниевых сплавов

Магниевые сплавы имеют малую плотность и вместе с тем обладают высокими прочностными свойствами. Магний примерно в 1,5 раза легче алюминия и в 4,5 раза легче стали. Эти свойства и определяют широкое применение магниевых сплавов во многих отраслях народного хозяйства.

Магниевые сплавы по способу производства делятся на литейные и деформируемые.

Легирующими добавками в магниевых сплавах являются алюминий, марганец, цинк, цирконий и некоторые другие редкоземельные элементы. Алюминий и цинк повышают прочностные характеристики магния, марганец повышает коррозионную стойкость.

Сварка магния затрудняется из-за низкой теплопроводности, близости температур плавления и воспламенения, высокого коэффициента линейного расширения и большого химического сродства магния к кислороду. Поверхность магния и его сплавов покрыта тугоплавкой пленкой MgO, температура плавления которой около 2500° С.

При сварке магния и его сплавов необходимо удалять в процессе сварки окисную пленку и тщательно защищать расплавленную ванну от ее взаимодействия с кислородом и азотом воздуха и парами воды. Для этой цели при газовой сварке магния и магниевых сплавов применяют флюсы на основе хлористых и фтористых солей. При этом флюс должен ошлаковывать тугоплавкую окисную пленку магния.

Хлоридные флюсы можно применять при сварке малоответственных деталей, а также в тех случаях, когда сварные соединения после сварки подвергаются специальной обработке.

Фторидные флюсы не вызывают коррозии, но они менее технологичны. Плотность фторидных флюсов превышает плотность сварочной ванны, поэтому частицы флюса могут оставаться в металле шва. При газовой сварке магниевых сплавов нашли применение следующие основные марки флюсов: МФ-1, ВФ-156, № 13, ПО.

Флюсы готовят как методом расплавления, так и методом механического перемешивания. Перед сваркой флюс разводят до пастообразного состояния и наносят кистью тонким слоем по обе стороны шва.

При газовой сварке магниевых сплавов основное применение получили стыковые соединения; тавровые угловые и нахлесточныс соединения не рекомендуются.

Магниевые сплавы толщиной до 1,2 мм сваривают без применения присадочного металла с отбортовкой кромок. Отбортованные кромки должны плотно прилегать друг к другу. Магниевые детали толщиной до 3 мм сваривают встык без разделки кромок. При толщине металла свыше 3 мм производится V-образная разделка кромок с углом раскрытия 30—35°. В зависимости от толщины зазор изменяется от 1,5 до 3,0 мм, а величина притупления составляет 1,2—2,5 мм. Перед сваркой поверхности свариваемых кромок должны быть тщательно очищены от пленки и окислов. Очистка осуществляется как механическим способом (металлическими щетками), так и химическим способом (в специальных растворах). Окисную пленку удаляют обработкой детали в 18%-ном растворе хромовой кислоты при температуре 90—100° С в течение 5 мин. После травления детали промывают в горячей воде при температуре 50—60° С, а потом в холодной воде. Промытые детали сушат на воздухе.

В качестве присадочного материала при сварке магниевых сплавов применяется прессованная проволока или прутки из сплава, имеющего одинаковый химический состав с основным металлом.

Для сварки магниевых сплавов применяется нормальное пламя. Мощность сварочного пламени выбирается из расчета расхода ацетилена 75—100 дм*/ч на 1 мм толщины свариваемого металла. Сварка ведется восстановительной зоной сварочного пламени, расстояние от конца ядра до свариваемой поверхности — 3 мм. Детали толщиной до 5 мм сваривают левым способом, а более 5 мм — правым способом сварки. Угол наклона мундштука горелки к поверхности свариваемых деталей толщиной до 5 мм составляет 30—45°, а при большей толщине — 45—60°. Угол наклона присадочного прутка к свариваемой поверхности — 40—50°.

При сварке деталей толщиной до 3 мм не производится поперечных колебаний горелкой и присадочным прутком, при сварке деталей больших толщин горелке и присадке сообщаются различные поперечные колебания. Сварку деталей толщиной более 5 мм рекомендуется выполнять с предварительным подогревом до температуры 300—350° С.