Вопросы : 57, 58, 59, 61, 68

Сайт - http://plastinfo.ru/information/articles/302/ (Вопросы : 57, 58, 59, 61, 68)

Технологии

производства армированных пластиков

К ак

правило, процесс изготовления изделий

из непрерывно армированных полимерных

композиционных материалов совпадает

с процессом получения самого

композита.

Наибольшее

практическое применение находят

следующие способы производства изделий

из армированных пластиков:

-

контактное формование с укладкой

пропитанного смолой волокнистого холста

на форму;

-

напыление волокнисто-полимерной

композиции на поверхность формы;

-

различные способы формования в закрытой

форме;

-

намотка пропитанного смолой волокна

на форму;

-

пултрузия, или формование профильных

изделий путем протяжки волокна через

ванну с полимером и калибрующую

фильеру.

В

зависимости от технологии формования

значения свойств полимерных композитов

могут отличаться в несколько раз. Выбор

технологии зависит от конструкции

изделия, условий его эксплуатации,

объема изготовления и имеющихся

производственных ресурсов.

Неправильная

организация техпроцесса, неудовлетворительная

подготовка исходных компонентов,

несоблюдение технологических режимов

(давления прессования, продолжительности

и температуры процесса, предписаний по

подготовке сырья и материалов) и многие

другие причины могут значительно

изменять свойства готовых изделий.

Поэтому очень важно не только грамотно,

с учетом конструкции и условий эксплуатации

изделий, построить технологический

процесс, но и при его реализации четко

соблюдать технологические режимы. С

этой целью необходимо на всех стадиях

процесса осуществлять текущий контроль

технологических параметров и свойств

изготавливаемого изделия.

Для

изготовления небольших серий

крупногабаритных изделий сложной

геометрической формы применяют послойную

укладку ламината, используя в качестве

связующего смолы холодного отверждения

(эпоксидные, полиэфирные и др.). Эта

технология называется контактным

формованием (рис.

1).

Рис.

1. Схема контактного формования: 1 - форма;

2 - ламинат; 3 - прикаточный ролик

ак

правило, процесс изготовления изделий

из непрерывно армированных полимерных

композиционных материалов совпадает

с процессом получения самого

композита.

Наибольшее

практическое применение находят

следующие способы производства изделий

из армированных пластиков:

-

контактное формование с укладкой

пропитанного смолой волокнистого холста

на форму;

-

напыление волокнисто-полимерной

композиции на поверхность формы;

-

различные способы формования в закрытой

форме;

-

намотка пропитанного смолой волокна

на форму;

-

пултрузия, или формование профильных

изделий путем протяжки волокна через

ванну с полимером и калибрующую

фильеру.

В

зависимости от технологии формования

значения свойств полимерных композитов

могут отличаться в несколько раз. Выбор

технологии зависит от конструкции

изделия, условий его эксплуатации,

объема изготовления и имеющихся

производственных ресурсов.

Неправильная

организация техпроцесса, неудовлетворительная

подготовка исходных компонентов,

несоблюдение технологических режимов

(давления прессования, продолжительности

и температуры процесса, предписаний по

подготовке сырья и материалов) и многие

другие причины могут значительно

изменять свойства готовых изделий.

Поэтому очень важно не только грамотно,

с учетом конструкции и условий эксплуатации

изделий, построить технологический

процесс, но и при его реализации четко

соблюдать технологические режимы. С

этой целью необходимо на всех стадиях

процесса осуществлять текущий контроль

технологических параметров и свойств

изготавливаемого изделия.

Для

изготовления небольших серий

крупногабаритных изделий сложной

геометрической формы применяют послойную

укладку ламината, используя в качестве

связующего смолы холодного отверждения

(эпоксидные, полиэфирные и др.). Эта

технология называется контактным

формованием (рис.

1).

Рис.

1. Схема контактного формования: 1 - форма;

2 - ламинат; 3 - прикаточный ролик

При таком способе ламинат 2, представляющий собой армирующий материал, пропитанный полимерной композицией, укладывается на специальную негативную форму 1 (матрицу), затем тщательно прикатывается валиком 3 с целью уплотнения и удаления пузырьков воздуха, после чего полимерная композиция отверждается. Поверхность готового изделия является зеркальным отражением поверхности использованной формы и полностью воспроизводит ее фактуру. При больших толщинах будущего изделия из стеклопластика нанесение ламината проводят в несколько стадий, давая возможность каждому слою отвердиться и охладиться. Это связано с тем, что отверждение смолы происходит с выделением значительного количества тепла (рис. 2). В результате происходит перегрев отверждающейся композиции, появляются значительные внутренние напряжения, приводящие к деформациям, короблению и растрескиванию готовых изделий. Рис. 2. Влияние продолжительности полимеризации (t) смолы с коротким (1), средним (2) и большим (3) временем гелеобразования на температуру ламината

В последние годы получил развитие способ изготовления крупногабаритных изделий из стеклопластика путем напыления на формообразующую оснасткукомпозиции, содержащей связующее (полиэфирную смолу и катализатор отверждения) и рубленое стекловолокно (рис. 3). Рис. 3. Схема производства изделий из стеклопластика методом напыления: 1 - форма; 2 - ламинат; 3 - режущее устройство; 4 - напылительный пистолет; 5 - бобина ровинга

Важной особенностью напылительного оборудования последнего поколения является то, что смешение смолы и катализатора отверждения происходит вне напыляющего пистолета, т.е. в потоке воздуха, транспортирующего и перемешивающего все три компонента (смолу, катализатор отверждения и рубленое стекловолокно). Такая конструкция напыляющего оборудования позволяет избежать отверждения полимерной композиции внутри смесительной камеры и в подающих шлангах при внутреннем смешении компонентов. Поток воздуха выполняет двойную функцию: перемешивает компоненты и транспортирует смесь к матрице. Как и при послойной ручной укладке пропитанной смолой ткани, напыленный на матрицу слой композиции прикатывается валиком с целью уплотнения и удаления пузырьков воздуха. Увеличение содержания волокна в композиции приводит к росту прочностных свойств. Однако для хорошей пропитки волокна связующим его содержание при такой технологии не должно превышать 33-35 % по массе. При использовании технологии напыления не требуются предварительный раскрой стекломатериалов, подготовка полимерной композиции и пропитка ею армирующего наполнителя. Это позволяет сократить производственные площади, повысить производительность труда и снизить себестоимость продукции. Технология производства изделий путем напыления наиболее экономически целесообразна при изготовлении крупногабаритных изделий, т.к. количество образующихся отходов зависит от площади изделия и снижается с ее увеличением. Так, при площади изделия более 1 м2 количество отходов не должно превышать 2 %. Для многих областей применения стеклопластиков, особенно для изготовления архитектурно-строительных изделий, продукции культурно-бытового назначения, водных горок и аттракционов, большое значение имеет цветовое оформление изделий. Достижение требуемых цветов изделий с одновременным повышением их устойчивости к воздействию УФ-облучения, а также к различным агрессивным средам, истиранию и другим нагрузкам осуществляется путем использования в качестве лицевого слоя специальных полимерных композиций (гель-коутов), окрашенных в требуемый цвет. Для их изготовления используются полиэфирные смолы с более высокими физико-механическими и физико-химическими свойствами, чем смолы, применяемые для изготовления стеклопластика. Для окрашивания гель-коутов в требуемые цвета используют органические и неорганические пигменты. Используя комбинации цветных паст, современная промышленность поставляет потребителям сотни гель-коутов различных цветовых оттенков. Толщина покрытия составляет 0,4-0,6 мм. При недостаточной толщине через него проступает структура армирующего наполнителя и снижается его долговечность, а при завышенной толщине гель-коут склонен к растрескиванию и появлению других дефектов. Неравномерная толщина слоя гель-коута также приводит к снижению свойств лицевого слоя, поэтому ее необходимо тщательно контролировать в процессе напыления на матрицу. Прессование стеклопластиков в замкнутых объемах - достаточно старый процесс. Он используется для производства формованных изделий с заданной поверхностью и точными размерами. Формование проводится под давлением при комнатной или повышенной температуре. Замкнутое пространство, соответствующее геометрии изделия, может создаваться разъемной формой (рис. 4) или с помощью эластичной диафрагмы (рис. 5). Роль эластичной диафрагмы часто выполняет резиновый мешок, который может обжимать заготовку за счет давления воздуха, подаваемого в него, либо путем создания вакуума между мешком и заготовкой. Рис. 4. Схема прессования изделия в замкнутой форме: 1 - неподвижная плита пресса; 2 - пуансон; 3 - заготовка; 4 - матрица; 5 - подвижная плита пресса

Рис. 5. Схема прессования изделия при помощи эластичной диафрагмы: 1 - форма; 2 - запорные болты; 3 - верхняя плита; 4 - эластичная диафрагма

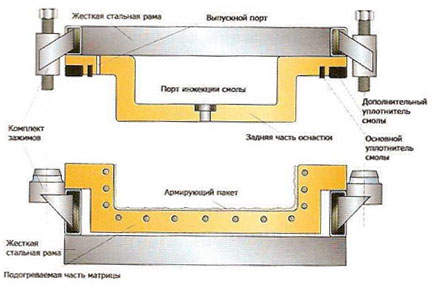

Необходимость нагрева формы с заготовкой определяется свойствами связующего. Так, использование в качестве связующего фенолформальдегидных смол требует нагрева материала в течение 15-20 мин при температуре 190-200 °С. Применение полиэфирных и эпоксидных смол позволяет проводить отверждение при комнатной температуре. В последние годы широко используется формование армированных пластиков по RTM-процессу (resin transfer moulding). При этой технологии также используют закрытые формы, состоящие из двух частей (рис. 6). Рис. 6. Схема формования изделий по RTM-процессу: 1 - водный фильтр; 2 - форма; 3 - емкость со связующим; 4 - кран вакуумной линии; 5 - вакуум-насос; 6 - кран линии подачи связующего; 7 - армирующий наполнитель

Отверждение связующего производится при комнатной температуре. Процесс заключается в следующем. В форму 2 закладывается армирующий волокнистый наполнитель 7 в виде ткани, холста и других волокнистых материалов. Форма герметично запирается, и в ней с помощью вакуум-насоса 5 создается вакуум. После этого в форму из емкости 3 под небольшим давлением подается полимерная композиция (смола с катализатором отверждения). При этом связующее растекается по всему объему формы и пропитывает армирующий наполнитель. Форма должна иметь достаточную жесткость, чтобы ее внутреннее пространство не изменялось ни под действием вакуума, ни при подаче смолы под давлением. Изменение геометрии формы приводит к появлению искажений в изделии. Стабильность внутреннего пространства формы при формовании изделия достигается созданием на ее наружной поверхности ребер жесткости. Однако, поскольку формование производится при низком давлении, форма может быть сделана из стеклопластика, бетона и других недорогих материалов. Горячее прессование и RTM-процесс позволяют получать изделия из армированных полимерных композитов с высоким качеством всей поверхности. Поскольку в обоих случаях формование проводится в закрытой форме под давлением, то получаемое изделие по всей площади контакта с формой воспроизводит ее поверхность и имеет заданную формой не только геометрию, но и фактуру поверхности. Применение этих технологий имеет важные преимущества. Оно ускоряет процесс отверждения смолы, увеличивает производительность труда, сокращает производственные площади, снижает трудоемкость, повышает точность размеров изделий и их стабильность, сокращает объемы образования отходов, повышает механические свойства изделий и улучшает санитарно-гигиенические условия производства. Следует, однако, заметить, что стоимость прессовой оснастки довольно высока и поэтому все перечисленные преимущества прессования реализуются только при массовом производстве однотипной продукции. Большое значение при прессовании изделий в закрытых формах имеет правильный выбор разделительных составов, которыми покрывают внутренние поверхности полуформ. Это облегчает раскрытие форм и удаление из них отформованных изделий, а также продлевает сроки эксплуатации технологической оснастки. При изготовлении цилиндрических изделий из армированных полимеров используют технологию намотки. По этой технологии на вращающуюся оправку наматывается волокно, пропитанное связующим. Пропитка осуществляется в ванне со связующим, через которую проходит непрерывное волокно или жгут. Намотка производится под углом к продольной оси оправки для повышения прочности готового изделия в осевом направлении. Укладка армирующего наполнителя осуществляется по различным схемам в зависимости от условий работы готового изделия. В промышленности применяют следующие схемы намотки: кольцевую, орбитальную, продольно-поперечную, спиральную. Этим способом производят трубы большого диаметра (до 5 м), цистерны для перевозки химических продуктов, корпуса ракет и другие изделия. При изготовлении цистерны отдельно изготавливают трубу способом намотки и две обечайки методом напыления, которые затем соединяют по клеевой технологии с помощью фланцев. Формование замкнутых корпусов цилиндрической формы производят в виде коконов путем орбитальной намотки с усилением отдельных наиболее нагруженных участков корпуса. Процесс намотки производится в автоматическом режиме с помощью программного управления. Для изготовления длинномерных элементов с небольшим поперечным сечением, таких как стержни, трубки, уголки, швеллеры используют непрерывное формование способом пултрузии (рис. 7).

Рис. 7. Установка для формования профилей из стеклопластика способом пултрузии: 1 - шпулярник; 2 - пропиточная ванна; 3 - формующая матрица; 4 - камера термообработки 5 - камера охлаждения; 6 - тянущее устройство; 7 - дисковая пила; 8 - станина; 9 - пульт управления

Технология производственного процесса заключается в том, что стекловолокнистый материал в виде жгутов, лент и т.п. из шпулярника 1 протягивают через ванну 2, наполненную полимерной композицией, а затем - через нагретую до 130-150 °С формующую матрицу 3 требуемой конфигурации. При этом методе отношение смолы к армирующему материалу равно 3:1. Прочность при разрыве таких изделий в продольном направлении достигает 1100 МПа. В результате на выходе получается армированный профиль, конфигурация которого повторяет форму фильеры. Этим методом можно получать изделия с любым профилем. Основными узлами пултрузионной установки являются секция подачи стеклонаполнителя, пропиточная секция, фильера, тянущий узел, гидромаслостанция, пила и контрольный узел, который включает в себя блок питания, блок управления нагревательными элементами и блок управления тянущим узлом. В современных пултрузионных установках нагревание осуществляется с помощью переменного электрического поля высокой частоты, что позволяет осуществлять практически мгновенный нагрев материала до заданной температуры в любом объеме. Использование высокочастотного нагрева позволяет изготавливать способом пултрузии толстостенные изделия с высокой производительностью, достигающей 6 м/мин. Особый интерес представляет производство из армированных полимерных композитов пустотелых изделий оболочковой формы. Как правило, такие изделия изготавливаются путем намотки на оправку, которая может быть: - неразборной; - разборной; - выплавляемой; - разрушаемой; - выжигаемой; - надувной; - комбинированной. Неразборная оправка используется при изготовлении изделий, открытых хотя бы с одного торца и позволяющих извлечение оправки. Такая оправка используется многократно. Использование оправки такого типа ограничено конструкцией изделия и во многих случаях невозможно. Формование крупногабаритных изделий с применением неразборной оправки затруднено также в связи с необходимостью приложения больших усилий для ее выемки из отформованного изделия. При невозможности осевого извлечения оправки из готового изделия сложной формы ее делают разборной. Разборные оправки имеют высокое качество поверхности, легко извлекаются из готового изделия, используются многократно, но стоят довольно дорого. Разрушаемые оправки имеют одноразовое применение, изготавливаются из относительно прочного, но в то же время легко разрушаемого материала, например, гипса. Стоимость их высока, а после разрушения оправки ее куски подлежат уничтожению. Для изготовления одноразовых оправок возможно использование песчано-смоляных композиций и легкоплавких материалов. Такие оправки удобны в работе, т.к. их изготовление достаточно просто, а материалы для их производства могут быть использованы многократно. В качестве легкоплавких материалов для изготовления оправок применяют парафино-восковые составы, некоторые термопласты, эвтектические сплавы. Выплавляемые оправки могут быть использованы только при производстве изделий из армированных композитов на основе связующего холодного отверждения. Особые преимущества оправки из выплавляемых материалов возникают при изготовлении изделий со сложной поверхностью, с полостями и каналами. Выжигаемые оправки изготавливают из легкогорючих материалов низкой плотности, например, из пенополистирола. Они дешевы, т.к. расход материалов на их производство невелик, а технология изготовления проста. Такие оправки также удобно использовать для производства изделий сложной формы, имеющих полости. И, наконец, надувные оправки изготавливают из эластичных материалов, например, резины. Такие оправки надуваются воздухом и могут служить в качестве оснастки для производства оболочковых конструкций из полимерных композитов. Однако применение надувных оправок ограничивается возможностями получения изделий с точными размерами и рядом других технологических причин. Независимо от технологии производства изделий из армированных полимерных материалов на свойства готовой продукции большое влияние оказывает режим отверждения связующего, т.е. температура и продолжительность отверждения. Многие связующие (полиэфирные и эпоксидные смолы) отверждаются при комнатной температуре, однако для достижения изделием из этих полимеров максимальных прочностных свойств необходимо провести постотверждение, т.е. дополнительное отверждение при повышенной температуре (60-80 °С) в течение нескольких часов. Вместе с тем, некоторые связующие (например, фенолформальдегидные смолы) не способны отверждаться при комнатной температуре, и изделия из них отверждают при повышенной температуре, которая зависит от природы связующего. Важную роль в производстве формованных изделий из полимерных композитов играет конструкция технологической оснастки, от которой зависит не только качество изделия, его поверхность и форма, но и сама возможность получения изделия заданной формы, а также его стоимость. Конструкция и стоимость технологической оснастки для изготовления армированных пластиков зависит от принятой технологии производства и объема производства однотипных изделий. Таким образом, технологические возможности производства изделий из армированных композиционных материалов разнообразны, выбор технологии производства - очень важная стадия при разработке и конструировании изделий, от которой зависят не только свойства готовой продукции, но и ее себестоимость. При выборе способа производства необходимо учитывать: конструкцию изделия, условия его эксплуатации, свойства сырьевых материалов, режимы отверждения связующего, технологию подготовки армирующих материалов, стоимость технологической оснастки и объемы производства изделий из композиционных армированных пластиков.

«Интеллектуальные» полимерные композиты Как мы видели, свойства армированных полимерных материалов зависят от их состава, структуры и технологии. Знание этих зависимостей позволяет конструировать материалы и изделия с требуемым уровнем свойств. Возможность встраивания в структуру такого композита элементов, способных реагировать на изменение окружающей среды, позволяет пойти дальше и создать «интеллектуальные» материалы. Такие материалы способны адаптироваться к изменяющимся условиям с целью самосохранения, поддержания возможности исполнять свои функциональные свойства и обеспечения работоспособности всей конструкции в изменившихся условиях. «Интеллектуальные» материалы способны адекватно новым нагрузкам изменять свои характеристики и форму и самостоятельно регулировать степень своей реакции на новые условия в соответствии с уровнем их изменения. В результате создания «интеллектуальных» материалов в материаловедении появились понятия «обучаемости» материалов и «ощущения» ими предельных ситуаций. Для «интеллектуального» поведения материал должен иметь нелинейно изменяющиеся свойства. «Интеллектуальность» материалов основывается на: - контроле основных функций; - оптимизации свойств путем обучения; - наличии в них датчиков, контролирующих изменение факторов окружающей среды; - способности материалов анализировать ситуацию, возникшую в результате изменения окружающей среды; - способности реагировать на результаты собственного анализа окружающей среды. «Интеллектуальные» способности композиционным материалам обеспечивают входящие в состав компоненты с памятью формы, сплавы с магнитными свойствами, волоконно-оптические датчики, пьезоэлектрические датчики, электрореологические жидкости и другие элементы, обладающие несколькими нелинейно изменяющимися характеристиками. Технологии производства «интеллектуальных» материалов основаны на встраивании перечисленных выше компонентов в полимерную матрицу. Наиболее разработанной является технология создания «интеллектуальных» материалов путем встраивания в их структуру волоконно-оптических датчиков. Такие датчики позволяют контролировать процессы, протекающие во время формования изделий из «интеллектуальных» материалов, а также следить за их состоянием во время эксплуатации и адекватно реагировать на происходящие в них изменения вследствие воздействия окружающей среды. Наличие волоконно-оптических датчиков позволяет в режиме реального времени получать информацию о поведении изделия из «интеллектуального» материала и уже на начальной стадии обнаружить изменения его структуры задолго до появления необратимых деформаций. Однако встраивание таких датчиков не проходит бесследно для структуры и свойств композиционного материала, поскольку диаметр оптоволокон на порядок и более превышает диаметр основных армирующих волокон в материале, что приводит к возникновению в нем внутренних напряжений. Полимерные материалы, армированные волоконно-оптическими датчиками, относятся к «интеллектуальным» материалам первого поколения. Они способны реагировать на воздействие внешней среды путем выработки сигнала. Решение же по результатам анализа этого сигнала принимает человек с помощью ЭВМ, т.е. собственного «интеллекта» материалам первого поколения еще недостаточно для того, чтобы адекватно отреагировать на вызовы окружающей среды. Современные «интеллектуальные» материалы не только способны анализировать уровень воздействия окружающей среды, но и адаптироваться к ее изменению. При создании таких материалов в их структуру встраиваются не только датчики, но и актюаторы, которые вносят в структуру материала изменения на основе сигналов, полученных от датчиков. Такое поведение «интеллектуальных» материалов достигается, например, использованием в их составе металлических волокон или лент с памятью формы, способных к обратимому изменению первоначальной формы и размеров за счет термоупругого мартенситного превращения. Реакцией таких сплавов на изменение температуры является изменение формы при нагревании: криволинейное волокно может выпрямляться, а при охлаждении вновь принимать первоначальную форму. Будучи встроенным в структуру полимерного композита, оно «заставляет» и его принимать соответствующую форму и размеры. Внутри металлов «с памятью» формы при ее изменении возникают огромные напряжения, достигающие более 100 МПа. Кроме металлов «с памятью» формы, применяются и полимеры, способные «запоминать» свою конфигурацию и изменять объем при изменении напряженного состояния. Еще один способ создавать «интеллектуальные» материалы заключается в встраивании в их структуру капсул размером около 1 мкм с магнито- и электрореологической жидкостью, в которой содержатся сегнетоэлектрические и электретные частицы. Использование в структуре «интеллектуального» материала керамических волокон с пьезоэлектрическими свойствами позволяет создавать материалы с виброгасящими свойствами. В качестве актюаторов используют также полимеры, изменяющие свой объем под воздействием электрического напряжения, а также материалы, способные преобразовывать электрическую энергию в механическую и наоборот. Создание «интеллектуальных материалов» на базе полимеров открывает принципиально новые возможности разработки современной техники. Их использование позволяет эксплуатировать эту технику при критических нагрузках в условиях, когда никакие другие способы контроля состояния материала и корректирующего воздействия на него не могут быть использованы по конструктивным или технологическим причинам. В настоящее время «интеллектуальные» армированные полимерные композиты используются, главным образом, в конструкциях летательных аппаратов и другой техники, от жизнеспособности которой зависят возможности выполнения стратегических задач. Так, использование обшивки боевых самолетов СУ-27М, СУ-47, СУ-35, выполненной из «интеллектуальных» полимерных композитов, делает их менее уязвимыми, т.к. снижает уровень радиолокационного обнаружения противником. Применение «интеллектуальных» материалов позволяет создать самолеты с аэроактивными крыльями, способными изменять свою форму согласно условиям полета. Первые образцы таких летательных аппаратов уже существуют. При снижении стоимости этих материалов станет возможным их использование и для создания других конструкций. Это направление весьма перспективно, несмотря на высокую стоимость «интеллектуальных» полимерных композитов, т.к. пока не имеет достойной конкуренции при разработке принципиально новой техники.

Вопрос 59 : Различные способы формования в закрытой форме (дополнительно)

http://www.avtoplast.net/pages/tech_rtm.html - Сайт. №59 (дополнительно)

Метод RTM (Resin Transfer Moulding)

Процесс пропитки и формования композиционных материалов под давлением, когда связующее инжектируются в закрытую матрицу, которая содержит наполнители или преформы. В качестве такого армирующего материала могут выступать разнообразные ткани различного переплетения, в том числе мультиаксиальные, эмульсионные и порошковые стекломаты. В качестве связующего применяют смолу, время гелеобразования которой — 50–120 мин, с низкой динамической вязкостью. Вязкость и время гелеобразования смолы определяют по ГОСТ 28593-90. RTM-classic Идеально подходит для стандартных объёмов-500-10000 изделий в год. Конструкция матрицы из композиционной или стальных форм повторяющие с двух сторон внешние обводы детали, обладающие высокотемпературными характеристиками и удерживаемые точным совмещением закрытых стальных рам, которые поддерживаются в местах зажимов.

RTM-Light Идеальна для производства для матриц 0.2м2 до 100м2. Конструкция матрицы из композиционной или стальных форм. Контр матрица состоит из более легкой,гибкой конструкции. Две половинки матрицы соединяются вместе под воздействием вакуума.

Преимущества технологии RTM:

|

Вопрос №60 Намотка пропитанного смолой волокна на форму

Сайт - http://www.emtc.ru/namotka (Вопрос №60)

Намотка

Метод намотки волокном является одним из самых перспективных методов формования изделий из стеклопластиков, т.к. он позволяет создавать ориентированную структуру наполнителя в изделиях с учетом их формы и особенностей эксплуатации. Использование в качестве наполнителей жгутов, лент, нитей обеспечивает максимальную прочность изделий. К тому же такие наполнители наиболее дешевы.

Метод намотки волокном - сравнительно простой процесс, в котором армирующий материал в виде непрерывного ровинга (жгута) или нити (пряжи) наматывается на вращающуюся оправку. Специальные механизмы, которые перемещаются со скоростью, синхронизированной с вращением оправки, контролируют угол намотки и расположение армирующего материала. Его можно обертывать вокруг оправки в виде прилегающих друг к другу полос или по какому-то повторяющемуся рисунку до полного покрытия поверхности оправки. Последовательные слои наносятся под одним и тем же или под разными углами намотки, пока не будет набрана нужная толщина. Угол намотки может изменяться от очень малого - продольного до большого - окружного, т. е. около 90o относительно оси оправки, включая любые углы спирали в этом интервале. Связующим для армирующего материала служит термореактивная смола. При "мокрой" намотке смола наносится в процессе самой намотки. "Сухая" намотка основана на использовании ровинга, предварительно пропитанного смолой в В-стадии. Обычно отверждение идет при повышенной температуре без избыточного давления, и завершающей стадией процесса является снятие изделия с оправки. При необходимости проводятся отделочные операции: механическая обработка или шлифование. Основной процесс намотки имеет множество вариантов, различающихся в широких пределах характером намотки, особенностями конструкции, комбинацией материалов и типом оборудования. Конструкции должны быть намотаны в виде поверхностей вращения, хотя, в определенных пределах, могут быть отформованы изделия и другой конфигурации сжатием еще неотвержденной намотанной детали внутри закрытой формы. Конструкции могут быть получены в виде гладких цилиндров, труб или тюбингов диаметром от нескольких сантиметров до нескольких десятков сантиметров. Намоткой можно формовать также изделия сферической, конической и геодезической формы. Для получения сосудов высокого давления и резервуаров для хранения в намотку вводят торцовые заглушки. Можно формовать изделия, работающие в специфических условиях нагружения, таких как внутреннее или наружное давление, сжимающие или крутящие нагрузки. Намотка дает возможность укреплять термопластичные трубы и металлические сосуды высокого давления наружными бандажами. Изделия могут быть спроектированы и сделаны с высокой степенью точности. С другой стороны, для намотки характерны меньшие скорости производства. Для намотки пригоден практически любой непрерывный армирующий материал. Основными материалами для матрицы служат эпоксидные и полиэфирные смолы и полимеры сложных виниловых эфиров. Для намотки применяются машины различных типов: от разновидностей токарных станков и машин с цепным приводом до более сложных компьютеризованных агрегатов с тремя или четырьмя осями движения. Имеются также машины для непрерывного производства труб. Спроектировано портативное оборудование для намотки больших резервуаров на месте установки. С помощью этих машин производится обычно только намотка по окружности, а для усиления конструкции в продольном направлении применяют рубленую пряжу или ленты. Основные преимущества метода намотки:

|

Вопрос № 62 : Влияние пластификаторов на свойства КМ"

Сайт - http://p-km.ru/plastifikaciya-polimerov/vliyanie-plastifikatora-na-razlichnye-svojstva-polimera.html (Вопрос №62)