Вопрос 63

Сайт - http://p-km.ru/osnovy-penopolimerov/struktura-i-svojstva-gazonapolnennyx-polimerov.html (Вопрос № 63)

Структура и свойства газонаполненных полимеров

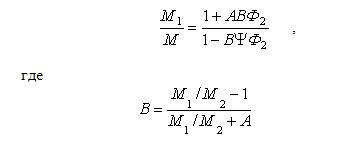

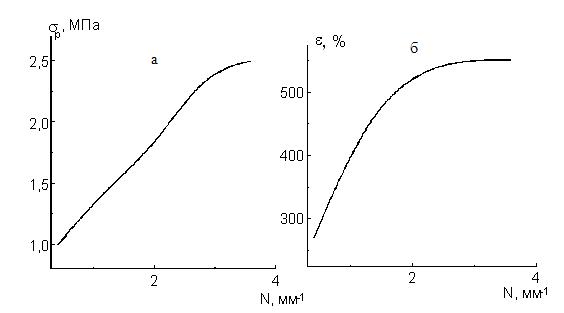

Основными структурными параметрами любой пены, определяющими свойства пенопласта, являются следующие характеристики: - объемная доля газовой фазы в композите или степень вспенивания; - количество газовых ячеек (пузырьков) в единице объема; - размер (диаметр) газовых ячеек; - доля открытых ячеек или непрерывность газовой фазы (пена или губка). Эти характеристики определяются структурой пены и свойствами полимера. Рассмотрим связь структуры со свойствами пенопластов. Механические, теплоизолирующие и звукоизолирующие свойства пенопластов определяются в основном степенью вспенивания. Прочность при сжатии и при растяжении, модуль упругости пенопласта снижаются с увеличением степени вспенивания. При этом любой модуль упругости (М) может быть рассчитан по модифицированному уравнению Нильсена:

Увеличение степени вспенивания повышает долю открытых газовых ячеек, а это ведет к росту поглощающей способности и проницаемости пенопласта.

Зависимость

относительной прочности при сжатии,

водо-поглощения (Vw) и коэффициента

теплопроводности от объемного содержания

газовой фазы в пенопласте.

Но

это свойство можно существенно менять

путем регулирования доли открытых

газовых ячеек за счет управления

технологическими условиями

вспенивания.

Пенопласты характеризуются

очень низкой теплопроводностью, которая

снижается с увеличением кратности

вспенивания.

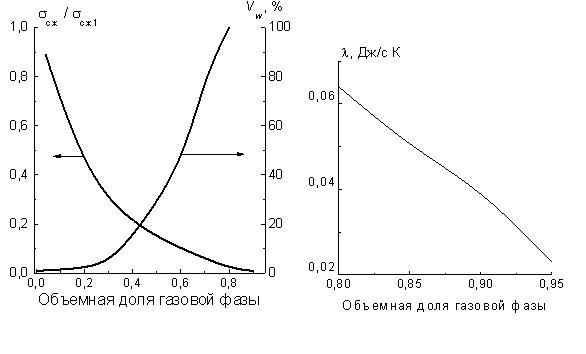

Размер ячеек весьма

существенно влияет на прочностные

свойства пенопластов. С увеличением

размера пузырьков газовой фазы прочностные

свойства пенопластов заметно снижаются

и уменьшается величина предельной

деформации при разрыве.

Но

это свойство можно существенно менять

путем регулирования доли открытых

газовых ячеек за счет управления

технологическими условиями

вспенивания.

Пенопласты характеризуются

очень низкой теплопроводностью, которая

снижается с увеличением кратности

вспенивания.

Размер ячеек весьма

существенно влияет на прочностные

свойства пенопластов. С увеличением

размера пузырьков газовой фазы прочностные

свойства пенопластов заметно снижаются

и уменьшается величина предельной

деформации при разрыве.

Зависимость

прочности при растяжении (а) и относительного

удлинения при разрыве (б) пенополиуретана

с плотностью 32 кг/м3 от числа пор (N) в

единице объема.

На поглощающую способность пенопластов и их проницаемость наиболее сильное влияние оказывает доля открытых ячеек в пенопласте. Чем больше эта доля, тем выше проницаемость пенопластов и поглощение ими различных жидкостей и газов.

Вопрос № 64 Снижение горючести КМ. Коофициент горючести, антиперены"

Сайт - (вцелом, кратко по вопросу ) http://p-km.ru/polimernye-kompozity-s-ponizhennoj-goryuchestyu/metody-snizheniya-goryuchesti-polimerov.html

Сайт - (подробнее) http://plastinfo.ru/information/articles/300/

Методы снижения горючести полимеров

Почти все полимеры легко могут быть подвержены горению с выделением большого количества дыма, образованием токсичных продуктов. Не горят только сильно галогенированные полимеры, такие как поливинилхлорид, перхлорвиниловая смола, многие фторопласты. Поэтому для большинства полимеров стоит задача снижения их горючести.

Введение специальных добавок в полимеры может способствовать снижению его горючести вследствие изменения характера процессов, происходящих при деструкции полимера, или блокирования процесса горения негорючими или ингибирующими веществами.

Вещества, способные ингибировать процессы горения, называют антипиренами. Различают антипирены, действующие в газообразной фазе (например, галогениды сурьмы) и твердые антипирены (такие как фосфат аммония), а также антипирены, действующие и в газообразной, и в твердой фазах. Антипирены могут выступать в роли наполнителей, агентов снижения интенсивности образования пламени, модификаторов продуктов пиролиза, ингибиторов свободных радикалов, а также могут одновременно выполнять две или несколько функций.

Снижение горючести полимерных материалов Горючесть материалов оценивается рядом характеристик: способностью к воспламенению, скоростью горения, составом продуктов горения, интенсивностью выделения тепла и, наконец, составом атмосферы, при котором возможно горение. Принято подразделять полимерные материалы на негорючие, трудногорючие, трудновоспламеняющиеся и легковоспламеняющиеся. Коэффициент горючести (К) у таких материалов соответственно составляет <0,1; 0,1-0,5; 0,5-2,1; >2,1. Чем выше коэффициент горючести, тем более горючим и опасным является полимерный материал. Коэффициент горючести определяется отношением количества тепла, выделившегося при сгорании образца заданной массы к количеству тепла, подведенного к нему от источника зажигания. Состав атмосферы, при котором происходит горение, оценивают, с одной стороны, минимальной мольной концентрацией кислорода, достаточной для поддержания горения подожженного образца материала. Этот показатель называется кислородным индексом (КИ) и имеет для различных полимеров значения от 15 до 95. С увеличением КИ горючесть материала уменьшается. С другой стороны, состав атмосферы горения оценивается выделяющимися при горении продуктами: дымом и газами, т.к. продукты горения, как правило, токсичны, а дым, к тому же, изменяет прозрачность атмосферы, что затрудняет борьбу с пожаром и эвакуацию людей из зоны возгорания полимера. Оптическая плотность дыма изменяется от 0 до 535, и с ее увеличением растет интенсивность дымовыделения. Особо важны показатели горючести для полимерных материалов, используемых в авиации, судостроении, автомобилестроении, на железнодорожном транспорте, в строительстве и других объектах, связанных с большими потоками людей или высокой скоростью перемещения объекта в пространстве, что способствует быстрому распространению возгорания и затрудняет ликвидацию пожара. Снижения горючести полимерных материалов можно достичь двумя путями. Первый заключается в химической модификации полимерной молекулы путем введения в полимерную цепочку некоторых химических элементов, например, хлора, брома, фосфора, азота и др. Примером может служить поливинилхлорид, в макромолекулах которого присутствует хлор. Кислородный индекс ПВХ равен 49. Другим примером может быть политетрафторэтилен (фторопласт-4), имеющий кислородный индекс 95. Для сравнения: кислородный индекс полиэтилена составляет всего 17,4. Другим способом создания полимерных материалов с пониженной горючестью является создание полимерной композиции, имеющей в своем составе антипирены - различные добавки, понижающие горючесть. Механизм действия антипиренов заключается либо в выделении при термодеструкции продуктов, препятствующих горению, либо способствующих коксообразованию полимеров. Широко распространено использование негорючих минеральных добавок, сохраняющих свою устойчивость при температурах вплоть до 1000 °С. К ним относятся оксиды, например, оксид сурьмы (Sb2O3), а также силикаты, графит и другие добавки. Кроме того, в качестве минеральных добавок, снижающих горючесть полимеров, используются вещества со сравнительно низкой температурой разложения. Так карбонаты, гидрокарбонаты, гидроксиды металлов при нагревании до 400 °С выделяют большие количества негорючих газов и вследствие этого снижают горючесть полимерного композита. В качестве антипиренов используют также хлор-, бром-, фосфорсодержащие вещества, например, хлорпарафин, гексабромбензол, трикрезилфосфат и др. Использование антипиренов - эффективный способ снижения горючести материалов и изделий на основе полимеров, позволяющий создавать самозатухающие материалы, применение которых возможно и в строительстве, и на транспортных средствах.

Вопросы № 65,66,67

Сайт - http://plastinfo.ru/information/articles/300/

Регулирование фрикционных свойств полимерных материалов Трение играет огромную роль, как в обыденной жизни, так и в работе различных машин и механизмов. Качение автомобильного колеса или хождение человека по земле было бы невозможным, если бы не существовало трения. В то же время существует множество устройств, в которых необходимо уменьшить силу трения и тем самым повысить эксплуатационные характеристики машин. Поэтому перед создателями техники всегда стоят задачи регулирования силы трения, в том числе за счет использования специальных материалов с повышенными фрикционными или антифрикционными свойствами. В процессе трения участвуют два материала: тело и контртело. С молекулярной точки зрения при трении преодолеваются адгезионные связи, всегда имеющиеся между двумя контактирующими материалами. Сила внешнего трения определяется сопротивлением перемещению относительно друг друга двух тел. Вектор этой силы направлен в сторону, противоположную направлению движения. Полимеры широко используются в качестве фрикционных и антифрикционных материалов, для чего их свойства регулируют путем введения в композицию специальных добавок. Полимерные материалы отличаются от других материалов относительно быстрым разрушением поверхностного слоя при трении, причем разрушение протекает тем интенсивнее, чем выше температура материала. Полимеры, обладающие высокими антифрикционными свойствами, такие, как политетрафторэтилен, полиамид, полиэтилен, полиформальдегид и другие, могут использоваться в узлах трения при низких механических нагрузках (табл. 1). Таблица 1. Коэффициенты трения антифрикционных полимерных материалов

Чаще для изготовления деталей, работающих в узлах трения, используют полимерные композиционные материалы, в состав которых введены специальные наполнители, обладающие способностью снижать коэффициент трения. Как правило, эти наполнители имеют слоистую структуру. К ним относятся графит, дисульфид молибдена, дисульфид вольфрама и др. Содержание антифрикционных наполнителей в полимерном композиционном материале составляет 2-10 % по массе и при таком количестве мало влияет на остальные свойства полимера. Иногда при создании полимерных композитов с антифрикционными свойствами в них, наряду с вышеуказанными наполнителями, вводят металлические порошки для увеличения теплопроводности материала и улучшения отвода тепла из зоны трения. В табл. 2 приведены значения коэффициента трения некоторых антифрикционных наполнителей. Таблица 2. Коэффициенты трения по стали антифрикционных наполнителей

Наряду с антифрикционными материалами в технике широко используются и материалы, обладающие высоким коэффициентом трения. Они имеют коэффициент трения в пределах 0,2-0,5 и используются во фрикционных устройствах различных машин и механизмов. Фрикционные материалы используются в тормозной системе и трансмиссии транспортных средств: из них изготавливают накладки тормозных колодок и диска сцепления. Благодаря фрикционным материалам кинетическая энергия транспортного средства при торможении превращается в тепловую. Выделяющаяся тепловая энергия поглощается металлическими деталями и затем распыляется в атмосферу. Необходимый коэффициент трения легко достижим для многих полимерных материалов. Наиболее часто для создания фрикционных материалов используются термореактивные полимеры - резины и фенолформальдегидные пластмассы. Эти полимеры обладают относительно высокой теплостойкостью, необходимой эластичностью (для увеличения площади фактического контакта и сцепления двух контактирующих тел), стабильностью коэффициента трения при различных температурах эксплуатации, высокой износостойкостью. Для получения материалов с высокими фрикционными свойствами в полимерную композицию добавляют оксиды металлов, металлические порошки и проволоку, асбестовые, углеродные и базальтовые волокна. Волокна предназначены для повышения теплостойкости и прочности композиции, металлические наполнители улучшают отвод тепла от полимерной композиции. Регулирование электрических свойств полимерных материалов Полимеры широко используются в электротехнике, электронных приборах, в различном оборудовании, где очень важно иметь материалы с определенными электрическими характеристиками. К таким характеристикам, значение которых бывает необходимо регулировать, относятся электропроводность, электрическая прочность, диэлектрическая проницаемость и др. Электропроводность является обратной величиной электрического сопротивления, которое зависит от объема (rоб) и от поверхности (rпов) образца полимера. Значения величин удельного электрического сопротивления для некоторых полимеров приведены в табл. 3. Таблица 3. Значения удельного электрического сопротивления некоторых полимеров

Электропроводность полимеров тесно связана с их химической чистотой. Примеси значительно изменяют этот показатель. Например, содержание влаги в полиамиде в количестве 0,1-1,0 % по массе увеличивает электропроводность в 1000 раз. Аналогичным образом влияют пластификаторы, обладающие повышенной подвижностью ионов. Наполнители могут влиять на электропроводность по-разному в зависимости от их природы. Высокое содержание электропроводных наполнителей (металлических порошков, графита) позволяет значительно увеличить электропроводность полимерного материала. На основе таких композитов получают, например, электронагреватели сложной геометрической формы. Каких-либо ограничений для применения полимеров в качестве связующего при создании электропроводных полимерных материалов не существует. Это могут быть жесткие термо- и реактопласты с постоянной формой изделия или резиноподобные материалы с изменяющейся при нагружении формой, т.е. материалы, способные к большим обратимым деформациям. В качестве электропроводных наполнителей используют порошки железа, меди, алюминия, никеля, олова, висмута, кадмия, палладия, а в некоторых случаях - серебра и золота. Размер частиц металла составляет (1-3)×10-7 м. Механизм электропроводимости полимеров зависит от содержания металлических частиц, которое может доходить до 90 % по объему. Широко используют для получения электропроводных полимерных материалов технический углерод и графит, как в виде порошков, так и в виде волокон и тканей. В последнем случае получают электропроводные материалы с высокой прочностью, обладающие анизотропными свойствами. Электропроводные полимерные материалы широко используются в производстве радиоэкранирующих изделий и оболочек. Радиоэкранирующие свойства таких изделий увеличиваются с ростом электропроводности полимерного материала. Углепластики, обладающие высокой электропроводностью, используются для создания антирадарной авиационной и ракетной техники. Диэлектрические характеристики полимеров (диэлектрическая проницаемость e, тангенс угла диэлектрических потерь tgd) имеют большое значение. В частности, от них зависит способность материалов к быстрому нагреву в переменном электрическом поле высокой частоты. Эти характеристики определяются строением полимера и зависят от частоты и напряженности переменного электрического поля и температуры материала. Тангенс угла диэлектрических потерь различных полимеров изменяется от 10-1 (фенопласты) до 10-4 (фторопласт-4, полиэтилен). Диэлектрическая проницаемость зависит от полярности полимера. Этот показатель изменяется от 1,9 у неполярных полимеров (фторопласт-4) до 8,0 у полярных (полиуретан). Изменяя состав полимерной композиции, удается создавать материалы с заданными диэлектрическими свойствами. Одной из областей применения полимерных материалов с высокими диэлектрическими характеристиками является производство радиопрозрачных материалов для механической защиты радиопередающих устройств. Для этих целей используются стеклопластики на основе различных смол (полиэфирных, эпоксидных, фенолформальдегидных), а также ячеистые полимерные материалы с низкой плотностью, поскольку воздух обладает прекрасными диэлектрическими характеристиками. Регулирование теплофизических свойств полимерных материалов К теплофизическим свойствам относят тепло- и температуропроводность, теплоемкость, температурные коэффициенты линейного и объемного расширения. Эти свойства базовых полимеров приведены в табл. 4. Теплофизические свойства полимеров имеют большое значение, т.к. от них зависят технологические и эксплуатационные свойства материалов. При создании конструкционных полимерных материалов с заданными свойствами часто возникает задача регулирования теплофизических свойств. Несмотря на то, что теплофизические свойства различных базовых полимеров достаточно близки и отличаются всего в несколько раз, применение добавок позволяет создавать композиционные полимерные материалы, у которых эти свойства отличаются в десятки и сотни раз. Так, теплопроводность полимеров может быть резко уменьшена путем создания ячеистой структуры полимера, т.е. создания газонаполненных материалов. Широко известны и применяются при создании теплоизоляционных материалов в машиностроении и строительстве пенопласты на основе полистирола, поливинилхлорида, полиэтилена, полиуретана и других полимеров. Увеличение теплопроводности полимеров достигается путем введения в композицию металлических наполнителей (порошкообразных или волокнистых), графита, углеродных тканей и других материалов с высокой тепло-, электропроводностью. Содержание наполнителя для этих целей составляет 40-60 % по объему. Таблица 4. Теплофизические свойства некоторых полимеров

Таким образом, современная наука о полимерах позволяет конструировать на их основе материалы с заданными свойствами, отличающимися на несколько порядков. Достигается это путем создания композиционных материалов с использованием различных ингредиентов. Современные достижения материаловедения, информационных технологий, наличие объемных баз данных позволяют автоматизировать проектирование полимерных композитов.

Вопрос № 69

Сайт - http://plastinfo.ru/information/articles/341/

Особенности

армирующих волокнистых

наполнителей

Армирование

волокнистых полимерных композитов

осуществляется определенными видами

волокнистых структур — армирующими

волокнистыми наполнителями (АВН).

Армирующие волокнистые наполнители

(АВН) включают большое число разнообразных

текстильных структур, изготавливаемых

на основе волокон и нитей (пряжи,

химических нитей) и бумажных полотен.

Широкий набор различных волокнистых

структур диктуется необходимостью их

получения с различными механическими,

технологическими и функциональными

свойствами.

Свойства

волокнистых полимерных композитов,

особенно их механические свойства,

определяются, прежде всего, армирующими

волокнами и нитями — их видом и свойствами,

размерами и расположением, то есть

строением армирующего волокнистого

наполнителя.

В

качестве армирующих волокнистых

наполнителей используются волокна

(различной природы и длины резки), нити,

жгуты и ровинги (жгутики), ленты, шнуры,

ткани, плетеные полотна, трикотажные

полотна, нетканые полотна, бумаги и

другие.

Таким

образом, используя различные виды АВН

и технологические приемы их расположения

в волокнистом композите, можно

оптимизировать расположение армирующих

волокон и нитей в готовом композите или

изделии на его основе и добиться такого

наиболее рационального варианта, при

котором большая часть армирующих волокон

расположена в направлении главных

действующих механических напряжений

в условиях эксплуатации.

Выбор

вида АВН определяется несколькими

факторами:

•

пространственным строением для получения

заданного расположения армирующего

компонента (волокон или нитей) — в

направлении действующих усилий (для

механически нагруженных композитов)

или равномерного расположения (для

изотропных видов композитов);

•

достижением оптимальной (часто

максимальной) степени армирования;

•

возможностью равномерного расположения

АВН по заданной поверхности изделия

сложной формы (например, двоякой

кривизны);

•

доступностью и экономическими

соображениями (для композитов с невысоким

уровнем свойств) и др.

Следует

заметить, что пространственное

расположение волокон и нитей в различных

волокнистых структурах обычно отличается

от прямолинейного и отклоняется от

направления действия механических

нагрузок в готовом композите или изделии.

Это приводит к появлению трансверсальных

и сдвиговых напряжений в направлениях,

приводящих к возможному нарушению

адгезионного контакта между волокнами

и матрицей (связующим). Важно, чтобы эти

напряжения не превышали уровень

адгезионного контакта (при сдвиге или

отрыве), что может инициировать локальное

разрушение и привести к снижению

механических свойств композита. Таким

образом, выбор структуры армирующего

волокнистого наполнителя является

весьма важным, поскольку он во многом

определяет степень реализации механических

свойств волокон или нитей в готовом

композите.

В

композитах при их нагружении расположение

волокон изменяется незначительно, хотя

они деформируются вплоть до разрушения

композита. В отличие от композитов в

готовых текстильных материалах вследствие

лабильности их структуры волокна и нити

существенно меняют свое расположение,

ориентируясь в направлении максимальных

действующих нагрузок.

Влияние

длины волокон на свойства композитов

существенно, но только до длины,

составляющей несколько критических

размеров. Таким образом, достижение

необходимых механических свойств

композитов при длинах волокон порядка

нескольких миллиметров уже преимущественно

зависит от их механических свойств и

расположения в волокнистом армирующем

наполнителе по отношению к действующим

внешним нагрузкам.

В

технологии получения композитов и

изделий из них длина волокон в АВН во

много раз больше критической, что

необходимо для обеспечения «податливости»

волокнистой структуры без ее разрыва.

Это играет важную роль при использовании

АВН в сложных по форме композитных

изделиях, поскольку при получении

композитов изменение раскладки АВН

позволяет в определенных пределах

ориентировать волокна или нити заданным

образом.

По

расположению структурных элементов

(волокон, нитей) АВН могут быть условно

разделены на следующие виды:

•

1D — однонаправленные (нити, ленты, жгуты

и др.);

•

2D — двунаправленные (тканые, вязаные

или плетеные полотна);

•

3D — трехмерно ориентированные (трехмерные

ткани и др.);

•

с хаотическим расположением волокон

или нитей в плоскости (волокнистыеслои,

холсты, большинство нетканых материалов,

бумаги);

•

с хаотическим расположением волокон в

трехмерном пространстве (специальные

текстильные структуры).

Основные

варианты расположения волокон в

армирующих наполнителях и. соответственно,

в полученных на их основе композитах

приведены на схемах рис. 1.

Армирование

волокнистых полимерных композитов

осуществляется определенными видами

волокнистых структур — армирующими

волокнистыми наполнителями (АВН).

Армирующие волокнистые наполнители

(АВН) включают большое число разнообразных

текстильных структур, изготавливаемых

на основе волокон и нитей (пряжи,

химических нитей) и бумажных полотен.

Широкий набор различных волокнистых

структур диктуется необходимостью их

получения с различными механическими,

технологическими и функциональными

свойствами.

Свойства

волокнистых полимерных композитов,

особенно их механические свойства,

определяются, прежде всего, армирующими

волокнами и нитями — их видом и свойствами,

размерами и расположением, то есть

строением армирующего волокнистого

наполнителя.

В

качестве армирующих волокнистых

наполнителей используются волокна

(различной природы и длины резки), нити,

жгуты и ровинги (жгутики), ленты, шнуры,

ткани, плетеные полотна, трикотажные

полотна, нетканые полотна, бумаги и

другие.

Таким

образом, используя различные виды АВН

и технологические приемы их расположения

в волокнистом композите, можно

оптимизировать расположение армирующих

волокон и нитей в готовом композите или

изделии на его основе и добиться такого

наиболее рационального варианта, при

котором большая часть армирующих волокон

расположена в направлении главных

действующих механических напряжений

в условиях эксплуатации.

Выбор

вида АВН определяется несколькими

факторами:

•

пространственным строением для получения

заданного расположения армирующего

компонента (волокон или нитей) — в

направлении действующих усилий (для

механически нагруженных композитов)

или равномерного расположения (для

изотропных видов композитов);

•

достижением оптимальной (часто

максимальной) степени армирования;

•

возможностью равномерного расположения

АВН по заданной поверхности изделия

сложной формы (например, двоякой

кривизны);

•

доступностью и экономическими

соображениями (для композитов с невысоким

уровнем свойств) и др.

Следует

заметить, что пространственное

расположение волокон и нитей в различных

волокнистых структурах обычно отличается

от прямолинейного и отклоняется от

направления действия механических

нагрузок в готовом композите или изделии.

Это приводит к появлению трансверсальных

и сдвиговых напряжений в направлениях,

приводящих к возможному нарушению

адгезионного контакта между волокнами

и матрицей (связующим). Важно, чтобы эти

напряжения не превышали уровень

адгезионного контакта (при сдвиге или

отрыве), что может инициировать локальное

разрушение и привести к снижению

механических свойств композита. Таким

образом, выбор структуры армирующего

волокнистого наполнителя является

весьма важным, поскольку он во многом

определяет степень реализации механических

свойств волокон или нитей в готовом

композите.

В

композитах при их нагружении расположение

волокон изменяется незначительно, хотя

они деформируются вплоть до разрушения

композита. В отличие от композитов в

готовых текстильных материалах вследствие

лабильности их структуры волокна и нити

существенно меняют свое расположение,

ориентируясь в направлении максимальных

действующих нагрузок.

Влияние

длины волокон на свойства композитов

существенно, но только до длины,

составляющей несколько критических

размеров. Таким образом, достижение

необходимых механических свойств

композитов при длинах волокон порядка

нескольких миллиметров уже преимущественно

зависит от их механических свойств и

расположения в волокнистом армирующем

наполнителе по отношению к действующим

внешним нагрузкам.

В

технологии получения композитов и

изделий из них длина волокон в АВН во

много раз больше критической, что

необходимо для обеспечения «податливости»

волокнистой структуры без ее разрыва.

Это играет важную роль при использовании

АВН в сложных по форме композитных

изделиях, поскольку при получении

композитов изменение раскладки АВН

позволяет в определенных пределах

ориентировать волокна или нити заданным

образом.

По

расположению структурных элементов

(волокон, нитей) АВН могут быть условно

разделены на следующие виды:

•

1D — однонаправленные (нити, ленты, жгуты

и др.);

•

2D — двунаправленные (тканые, вязаные

или плетеные полотна);

•

3D — трехмерно ориентированные (трехмерные

ткани и др.);

•

с хаотическим расположением волокон

или нитей в плоскости (волокнистыеслои,

холсты, большинство нетканых материалов,

бумаги);

•

с хаотическим расположением волокон в

трехмерном пространстве (специальные

текстильные структуры).

Основные

варианты расположения волокон в

армирующих наполнителях и. соответственно,

в полученных на их основе композитах

приведены на схемах рис. 1.

Рис.

1. Основные схемы расположения дисперсных

наполнителей/волокон/нитей в различных

видах АВН и армированных полимерных

материалах

Дать

какое-либо обобщенное описание всех

волокнистых структур, применяемых в

качестве АВН, просто невозможно — их

множество в связи с многочисленными

прикладными задачами создания из них

материалов и изделий с самыми разнообразными

характеристиками. Каждая из перечисленных

волокнистых структур имеет большое

число вариантов, зависящих от технологии

их получения и заданных свойств. В связи

с изложенным ниже в главе 6 будут

рассмотрены основные виды АВН, их

особенности и примеры структур,

иллюстрирующих различные области

применения.

Таким

образом, используя различные виды АВН

и технологические приемы их расположения

в волокнистом композите, можно

оптимизировать расположение армирующих

волокон или нитей и добиться такого

наиболее рационального варианта, при

котором большая часть армирующих волокон

расположена в направлении главных

действующих механических напряжений

в условиях эксплуатации.

Основными

видами армирующих волокнистых наполнителей

являются следующие.

Короткие

волокна. Являются

одним из основных видов армирующих

наполнителей. Диапазон длин резаных

(рубленых) волокон может быть очень

широким — от 3-10 мм (для изготовления

бумаг или премиксов на основе термопластов)

до 30-40 мм (в волокнитах на основе

реактопластов).

Как

исходный материал сами короткие волокна

применяются редко, поскольку они неудобны

при дозировании (недостаточно рассыпчаты)

и плохо диспергируются в матрице. Обычно

на их основе изготавливаются волокнистые

армированные полуфабрикаты — наполненные

волокнами гранулы, премиксы и

пресс-волокниты. Их применение гораздо

удобнее при дозировке и последующем

процессе изготовления изделий. Премиксы

часто изготавливаются путем совместного

экструдирования ровингов (жгутов) с

термопластичной матрицей в виде прутков

и резки (дробления) их на гранулы с длиной

резки, соответствующей заданной длине

волокон.

Особым

случаем является получение фибриллированных

синтетических волокон (фибриллятов,

часто называемых «пульпой») как для

изготовления синтетических бумаг, так

и для непосредственного введения в

состав волокнистых композитов. Среди

синтетических волокон фибриллируются

те, которые имеют высокоанизотропную

фибриллярную структуру — высокоориентированные

целлюлозные, параарамидные и некоторые

другие. Практическое применение

приобрели, прежде всего, параарамидные

фибрилляты, получаемые путем механической

дезинтеграции готовых волокон в водной

среде. Параарамидные фибрилляты часто

изготавливают из технологических

отходов волокон и нитей. Высокая стоимость

параарамидов делает такое использование

отходов волокон вполне рентабельным,

кроме того, они позволяют получать

композиты улучшенных свойств, в частности,

с повышенной прочностью на сдвиг.

Нити,

жгутики (ровинги), жгуты и ленты на

их основе являются однонаправленными

АВН и применяются для изготовления

высокопрочных, однонаправленных

композитов, а также намотанных изделий.

Однонаправленные АВН также используются

и для получения слоистых пластиков

путем выкладки слоев во взаимно

перпендикулярных направлениях или под

различными углами. Такое послойное

расположение наполнителя особенно

важно в случае прессования композитов

на основе хрупких нитей, где в текстильных

структурах наличие перегибов приводит

к снижению механических свойств волокон

(нитей) или их разрушению при

прессовании.

При

получении жгутиков (ровингов), жгутов

и однонаправленных лент методом сложения

(трощения) важное значение имеет

равномерное сложение отдельных нитей

без их разнодлинности, которая может

приводить к неравномерности их нагружения

в готовом композите и снижает его

механические характеристики в направлении

армирования (прочность, модуль деформации).

Разнодлинность особенно сказывается

в случае высокомодульных волокон (нитей)

с малыми деформациями при разрыве.

В

некоторых случаях (например, в случае

углеродных АВН) применяются тканые

ленты, где армирующие нити являются

основой, а редко расположенный уток

служит в основном для фиксации нитей и

сохранения структуры лент.

Следует

также отметить, что высокомодульные

нити, жгуты и ленты, предназначенные

для получения особо прочных однонаправленных

и намотанных изделий, должны уже в

технологии их получения наматываться

на патроны большого диаметра во избежание

появления наведенной разнодлинности

между отдельными элементарными или

комплексными нитями. Так, например, для

арамидных и углеродных нитей с линейной

плотностью 100 текс и более наружный

диаметр патрона желательно иметь не

менее 80-100 мм.

Тканые

структуры являются

наиболее распространенными текстильными

материалами, используемыми для получения

слоистых пластиков типа текстолитов в

виде листовых, намотанных и формованных

полуфабрикатов. Они применяются также

для изготовления прессованных изделий

с большим радиусом кривизны.

Для

получения текстолитов применяют ткани

полотняного, саржевого, сатинового и

других простых переплетений, причем

наличие в раппорте длинных перекрытий

способствует получению композитов с

более высоким уровнем механических

свойств. Для изготовления текстолитов

используются ткани различной поверхностной

плотности — легкие (до 150 г/м2),

средние (до 300 г/м2)

и тяжелые (свыше 300 г/м2).

Из хлопчатобумажных тканей чаще всего

используют бязь, шифон, миткаль,

бельтинг.

Плетеные

текстильные материалы.

В последнее время для производства

текстолитов все большее применение

находят плоские плетеные текстильные

структуры с заданным углом расположения

наполнителей и раппортом переплетений,

обеспечивающих максимально высокие

механические характеристики в направлении

действия внешних нагрузок. Обычно

раппорт выбирается с достаточно длинными

перекрытиями нитей, поскольку в этом

случае обеспечивается достижение

большей прочности и жесткости структуры

в заданном направлении. Кроме того,

используются плетеные ленты и шнуры,

применение которых диктуется особенностями

профиля и механических свойств

композиционных деталей и изделий. В

большинстве случаев плетеные структуры

изготавливаются на основе оптимизационных

расчетов по предварительным заказам

целевого назначения.

Трикотажные

(вязаные) полотна и

другие структуры пока еще сравнительно

мало используются при производстве

массовых текстолитов и изделий из них.

Однако возможность создания структур

с заданным расположением нитей,

необходимым для наиболее ответственных

видов текстолитовых деталей и изделий,

несущих высокие нагрузки, имеет в этих

случаях определенные преимущества.

Трикотажные полотна вследствие высокой

податливости позволяют получать детали

и изделия с малыми радиусами кривизны.

Для достижения более высокого уровня

свойств в направлении расположения

слоев применяются переплетения с

длинными прямыми участками петель.

Трикотажные полотна имеют важные

преимущества также в случаях изготовления

деталей и изделий с заданным расположением

наполнителя в виде различных вязаных

объемных форм с различной плотностью

вязания и заданной толщиной материала.

Они обеспечивают также получение

материалов большой толщины с наличием

поперечно расположенных нитей, что

необходимо для получения малоанизотропных

композиционных изделий. Однако применение

трикотажных армирующих структур имеет

один общий недостаток — трудность

достижения высоких значений объемного

наполнения.

Трехмерные

тканые, плетеные, вязаные структуры

широко применяются при изготовлении

деталей и изделий, несущих высокие

механические нагрузки. Эти виды АВН

изготавливаются обычно на основе

высокопрочных и/или высокомодульных

нитей: параарамидных, углеродных или

различных видов неорганических.

Получаемые объемные структуры имеют

внешнюю форму изготавливаемых деталей

или изделий. В этих структурах нити

располагаются таким образом, чтобы они

были ориентированы в направлении

наибольших механических напряжений.

Детали

и изделия получают обычно путем пропитки

объемных структур компонентами

реактопластов с последующим отверждением

матрицы.

Нетканые

материалы и

другие волокнистые слои (холсты, бумаги)

являются распространенным видом АВН

для получения листовых текстолитов и

гетинаксов с умеренными механическими

характеристиками. Они широко используются

при изготовлении изделий методами

прессования и контактного формования

(выкладки), поскольку они более податливы,

чем тканые и другие структуры из нитей,

вследствие подвижности отдельных

волокон друг относительно друга, что

обеспечивает возможность изготовления

изделий со сравнительно малыми радиусами

изгиба при сохранении целостности и

незначительным утончением волокнистого

слоя при прессовании. Поэтому нетканые

полотна предпочтительнее для получения

формованных изделий сложной формы.

Рис.

1. Основные схемы расположения дисперсных

наполнителей/волокон/нитей в различных

видах АВН и армированных полимерных

материалах

Дать

какое-либо обобщенное описание всех

волокнистых структур, применяемых в

качестве АВН, просто невозможно — их

множество в связи с многочисленными

прикладными задачами создания из них

материалов и изделий с самыми разнообразными

характеристиками. Каждая из перечисленных

волокнистых структур имеет большое

число вариантов, зависящих от технологии

их получения и заданных свойств. В связи

с изложенным ниже в главе 6 будут

рассмотрены основные виды АВН, их

особенности и примеры структур,

иллюстрирующих различные области

применения.

Таким

образом, используя различные виды АВН

и технологические приемы их расположения

в волокнистом композите, можно

оптимизировать расположение армирующих

волокон или нитей и добиться такого

наиболее рационального варианта, при

котором большая часть армирующих волокон

расположена в направлении главных

действующих механических напряжений

в условиях эксплуатации.

Основными

видами армирующих волокнистых наполнителей

являются следующие.

Короткие

волокна. Являются

одним из основных видов армирующих

наполнителей. Диапазон длин резаных

(рубленых) волокон может быть очень

широким — от 3-10 мм (для изготовления

бумаг или премиксов на основе термопластов)

до 30-40 мм (в волокнитах на основе

реактопластов).

Как

исходный материал сами короткие волокна

применяются редко, поскольку они неудобны

при дозировании (недостаточно рассыпчаты)

и плохо диспергируются в матрице. Обычно

на их основе изготавливаются волокнистые

армированные полуфабрикаты — наполненные

волокнами гранулы, премиксы и

пресс-волокниты. Их применение гораздо

удобнее при дозировке и последующем

процессе изготовления изделий. Премиксы

часто изготавливаются путем совместного

экструдирования ровингов (жгутов) с

термопластичной матрицей в виде прутков

и резки (дробления) их на гранулы с длиной

резки, соответствующей заданной длине

волокон.

Особым

случаем является получение фибриллированных

синтетических волокон (фибриллятов,

часто называемых «пульпой») как для

изготовления синтетических бумаг, так

и для непосредственного введения в

состав волокнистых композитов. Среди

синтетических волокон фибриллируются

те, которые имеют высокоанизотропную

фибриллярную структуру — высокоориентированные

целлюлозные, параарамидные и некоторые

другие. Практическое применение

приобрели, прежде всего, параарамидные

фибрилляты, получаемые путем механической

дезинтеграции готовых волокон в водной

среде. Параарамидные фибрилляты часто

изготавливают из технологических

отходов волокон и нитей. Высокая стоимость

параарамидов делает такое использование

отходов волокон вполне рентабельным,

кроме того, они позволяют получать

композиты улучшенных свойств, в частности,

с повышенной прочностью на сдвиг.

Нити,

жгутики (ровинги), жгуты и ленты на

их основе являются однонаправленными

АВН и применяются для изготовления

высокопрочных, однонаправленных

композитов, а также намотанных изделий.

Однонаправленные АВН также используются

и для получения слоистых пластиков

путем выкладки слоев во взаимно

перпендикулярных направлениях или под

различными углами. Такое послойное

расположение наполнителя особенно

важно в случае прессования композитов

на основе хрупких нитей, где в текстильных

структурах наличие перегибов приводит

к снижению механических свойств волокон

(нитей) или их разрушению при

прессовании.

При

получении жгутиков (ровингов), жгутов

и однонаправленных лент методом сложения

(трощения) важное значение имеет

равномерное сложение отдельных нитей

без их разнодлинности, которая может

приводить к неравномерности их нагружения

в готовом композите и снижает его

механические характеристики в направлении

армирования (прочность, модуль деформации).

Разнодлинность особенно сказывается

в случае высокомодульных волокон (нитей)

с малыми деформациями при разрыве.

В

некоторых случаях (например, в случае

углеродных АВН) применяются тканые

ленты, где армирующие нити являются

основой, а редко расположенный уток

служит в основном для фиксации нитей и

сохранения структуры лент.

Следует

также отметить, что высокомодульные

нити, жгуты и ленты, предназначенные

для получения особо прочных однонаправленных

и намотанных изделий, должны уже в

технологии их получения наматываться

на патроны большого диаметра во избежание

появления наведенной разнодлинности

между отдельными элементарными или

комплексными нитями. Так, например, для

арамидных и углеродных нитей с линейной

плотностью 100 текс и более наружный

диаметр патрона желательно иметь не

менее 80-100 мм.

Тканые

структуры являются

наиболее распространенными текстильными

материалами, используемыми для получения

слоистых пластиков типа текстолитов в

виде листовых, намотанных и формованных

полуфабрикатов. Они применяются также

для изготовления прессованных изделий

с большим радиусом кривизны.

Для

получения текстолитов применяют ткани

полотняного, саржевого, сатинового и

других простых переплетений, причем

наличие в раппорте длинных перекрытий

способствует получению композитов с

более высоким уровнем механических

свойств. Для изготовления текстолитов

используются ткани различной поверхностной

плотности — легкие (до 150 г/м2),

средние (до 300 г/м2)

и тяжелые (свыше 300 г/м2).

Из хлопчатобумажных тканей чаще всего

используют бязь, шифон, миткаль,

бельтинг.

Плетеные

текстильные материалы.

В последнее время для производства

текстолитов все большее применение

находят плоские плетеные текстильные

структуры с заданным углом расположения

наполнителей и раппортом переплетений,

обеспечивающих максимально высокие

механические характеристики в направлении

действия внешних нагрузок. Обычно

раппорт выбирается с достаточно длинными

перекрытиями нитей, поскольку в этом

случае обеспечивается достижение

большей прочности и жесткости структуры

в заданном направлении. Кроме того,

используются плетеные ленты и шнуры,

применение которых диктуется особенностями

профиля и механических свойств

композиционных деталей и изделий. В

большинстве случаев плетеные структуры

изготавливаются на основе оптимизационных

расчетов по предварительным заказам

целевого назначения.

Трикотажные

(вязаные) полотна и

другие структуры пока еще сравнительно

мало используются при производстве

массовых текстолитов и изделий из них.

Однако возможность создания структур

с заданным расположением нитей,

необходимым для наиболее ответственных

видов текстолитовых деталей и изделий,

несущих высокие нагрузки, имеет в этих

случаях определенные преимущества.

Трикотажные полотна вследствие высокой

податливости позволяют получать детали

и изделия с малыми радиусами кривизны.

Для достижения более высокого уровня

свойств в направлении расположения

слоев применяются переплетения с

длинными прямыми участками петель.

Трикотажные полотна имеют важные

преимущества также в случаях изготовления

деталей и изделий с заданным расположением

наполнителя в виде различных вязаных

объемных форм с различной плотностью

вязания и заданной толщиной материала.

Они обеспечивают также получение

материалов большой толщины с наличием

поперечно расположенных нитей, что

необходимо для получения малоанизотропных

композиционных изделий. Однако применение

трикотажных армирующих структур имеет

один общий недостаток — трудность

достижения высоких значений объемного

наполнения.

Трехмерные

тканые, плетеные, вязаные структуры

широко применяются при изготовлении

деталей и изделий, несущих высокие

механические нагрузки. Эти виды АВН

изготавливаются обычно на основе

высокопрочных и/или высокомодульных

нитей: параарамидных, углеродных или

различных видов неорганических.

Получаемые объемные структуры имеют

внешнюю форму изготавливаемых деталей

или изделий. В этих структурах нити

располагаются таким образом, чтобы они

были ориентированы в направлении

наибольших механических напряжений.

Детали

и изделия получают обычно путем пропитки

объемных структур компонентами

реактопластов с последующим отверждением

матрицы.

Нетканые

материалы и

другие волокнистые слои (холсты, бумаги)

являются распространенным видом АВН

для получения листовых текстолитов и

гетинаксов с умеренными механическими

характеристиками. Они широко используются

при изготовлении изделий методами

прессования и контактного формования

(выкладки), поскольку они более податливы,

чем тканые и другие структуры из нитей,

вследствие подвижности отдельных

волокон друг относительно друга, что

обеспечивает возможность изготовления

изделий со сравнительно малыми радиусами

изгиба при сохранении целостности и

незначительным утончением волокнистого

слоя при прессовании. Поэтому нетканые

полотна предпочтительнее для получения

формованных изделий сложной формы.

Вопрос № 70 Текстолиты

Сайт(кратко википедия) - http://ru.wikipedia.org/wiki/%D0%A2%D0%B5%D0%BA%D1%81%D1%82%D0%BE%D0%BB%D0%B8%D1%82

сайт (поподробнее) - http://newchemistry.ru/letter.php?n_id=3844&cat_id=6&page_id=1

Текстоли́т — электроизоляционный конструкционный материал, применяемый для производства подшипников скольжения, шестерён и других деталей, а также в электро- и радиотехнике.

Представляет собой слоистый пластик на основе ткани из волокон и полимерного связующего вещества (например, бакелита, полиэфирной смолы, эпоксидной смолы). Текстолит на основе стеклоткани называется стеклотекстолитом или стеклопластиком. Стеклотекстолит превосходит текстолит по ряду свойств: термостойкость от 140 до 180 °C против 105—125 °C у текстолита; удельное сопротивление — 1011 Ом·м против 107 Ом·м; тангенс угла потерь — 0,02 против 0,07. Листовой стеклотекстолит, покрытый медной фольгой, служит основой для изготовления заготовок печатных плат.Текстолит изготавливается следующих марок:

ПТ (поделочный текстолит);

ПТК (поделочный текстолит конструкционный);

ПТМ (поделочный текстолит стойкий к трансформаторному маслу);

марки А и Б (текстолит электротехнический);

ПТН;

ПТГ и т. д.

Текстолит выпускается в виде плит, стержней и втулок.

ТЕКСТОЛИТЫ: СВОЙСТВА И ОБЛАСТИ ПРИМЕНЕНИЯ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ТЕКСТОЛИТЫ (от латинского textus-ткань и греческого lithos-камень), слоистые пластики, армированные тканями из разложенных волокон. Связующее в текстолите – главным образом термореактивные синтетические смолы (полиэфирные, фенолоформальдегидные, эпоксидные, полиамидные, фурановые, кремнийорганические и другие.) или термопласты (полиамиды, поликарбонаты, полиолефины и т.п.), иногда - неорганические связующее на основе силикатов щелочных металлов, фосфатов А1 и др. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В Используемые ткани различаются видом переплетения (полотняное, сатиновое, саржевое), толщиной и структурой нити или жгута, числом нитей на единицу длины в направлении основы и утка ткани, толщиной, поверхностной плотностью (массой 1 м2). Наибольшее применение в производстве текстолита находят однослойные ткани полотняного и сатинового переплетения. Для получения текстолита с повышенной межслоевой прочностью применяют многослойные (объемно плетеные) ткани, слои в которых переплетены между собой. В ряде случаев ткани изготовляют из волокон различной природы, стеклянных и углеродных, углеродных и органических волокон. Свойства текстолитов зависят главным образом от природы волокон в тканях, характеристики самой ткани, свойств и количества связующего, технологии изготовления. Изделия из текстолита изготовляют путем послойной выкладки или намотки тканей с нанесенным связующим на оправку по форме изделия с последующим контактным, вакуумным, автоклавным или прессовым формованием, а также механической. обработкой текстолитовых листов, плит или пластин. АСБОПЛАСТИКИ, реакто - и термопласты, содержащие в качестве упрочняющего наполнителя асбестовый материал в виде порошка (прессовочные и литьевые массы), волокон (асбоволокнит), бумаги (асбогетинакс), тканей (асботекстолит). Связующими в асбопластиках служат термореактивные синтетические смолы, главным образом феноло -или меламино-формальдегидные, реже кремнийорганические, фурановые; содержание связующего-50-70% от массы асбопластика. В состав пластиков могут входить и другие наполнители, например, асбоволокнит и асботекстолит иногда содержат тальк, SiO2, а асбогетинакс - бумагу из смеси асбеста с небеленой сульфатной целлюлозой. Асбестовым порошком наполняют и термопласты, напр. полиэтилен, полистирол, ПВХ. Асбопластики - прочные, теплостойкие (до 250°С) и огнестойкие материалы, обладающие высокими фрикционными, а также электроизоляционными и антикоррозиоными свойствами, химической и атмосферостойкостью. Свойства в значительной степени определяются видом связующего и наполнителя, в частности материалы из антофиллитового асбеста придают пластикам более высокую кислотостойкость, чем материалы из хризотилового асбеста, а также степенью наполнения, способом изготовления и др. В производстве слоистых асбопластиков наибольшее качественная пропитка достигается, когда наполнителем является асбестовый войлок. При степени наполнения 60% материал, полученный прессованием при 20 МПа, имеет прочность при растяжении 190-210 МПа, при изгибе 390-400 МПа и модуль упругости 22400 МПа. Характеристики текстолита

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ТЕКСТОЛИТЫ: СВОЙСТВА И ОБЛАСТИ ПРИМЕНЕНИЯ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Вопрос № 71 Гибридные АВН

Сайт - http://plastinfo.ru/information/articles/341/

Комбинированные и гибридные волокнистые материалы на основе волокнистых слоев, нитей и различных текстильных структур применяются в некоторых случаях для обеспечения заданных механических характеристик композитов и изделий на их основе, особенно в случаях сверхпрочных органических волокон и нитей, имеющих высокий уровень удельных механических характеристик при растяжении, но высокую анизотропию свойств и поэтому недостаточный их уровень в трансверсальном направлении и при сдвиге. Это вызывает необходимость повышения поперечных свойств в анизотропных композитах (слоистых пластиках и других однонаправленных структурах). Необходимость повышения поперечных свойств особенно важна при армировании параарамидными волокнами, нитями и АВН на их основе. В этом случае в качестве второго компонента используются углеродные, стеклянные или другие виды неорганических волокон и нитей. При этом возможно как получение гибридных АВН (лент, жгутов, тканей и других видов полотен), так и совместное их применение в процессе послойной выкладки при получении композиционным волокнистых материалов (КВМ). Гибридные АВН могут быть получены в виде волокнистых слоев, тканей, плетеных структур, вязаных (трикотажных) материалов. Еще одной целью применения гибридных АВН является придание им некоторых дополнительных физических или других свойств. Так, например, для получения электропроводных композитов и изделий из них в АВН вводятся электропроводящие углеродные волокна или нити. Таким путем создаются композиты с заданной электропроводностью или обладающие антистатическими свойствами. Важным случаем является изготовление гибридных АВН, где второй компонент несет вспомогательные функции и затем либо удаляется, либо входит в состав матрицы при получении композита. Примером этого является получение тканых или вязаных АВН из жестких и хрупких нитей — углеродных или тонких проволок тугоплавких металлов (молибдена, вольфрама и др.). В качестве нити-спутника используется хлопчатобумажная пряжа (удаляемая затем выжиганием, кислотным травлением или она остается в составе композита), а также растворимая поливинилспиртовая нить (ее можно удалить растворением горячей водой или она набухает и входит в состав почти любого термореактивного связующего).

Вопрос № 72 АВП. Премиксы и препреги

Сайт (АВП вообщем) - http://www.polymery.ru/letter.php?n_id=2630&cat_id=&page_id=5

Сайт (Премиксы и препреги) - http://kalinaplast.ru/maim/informaciya/stati/kompozity/989.html

Армированные волокнистые полуфабрикаты (АВП) являются промежуточными материалами, содержащими заданное количество волокнистого наполнителя и полимерной матрицы. АВП являются удобной выпускной формой полуфабрикатов. На их основе различными методами переработки получают композиционные материалы и изделия самой различной формы. Основные виды АВП зависят от вида используемого АВН: премиксы и волокниты, препреги, АВП с термопластичными матрицами (полиэтиленом, полипропиленом, полиамидами и пр.) и заранее добавленными красителями или другими компонентами могут храниться до их переработки в композиты практически неограниченное время.

АВП с термореактивными матрицами изготовляют на основе олигомеров термореактивных смол, не полностью отвержденных и потому текучих при нагревании (фенолформальдегидных, полиэфирных, эпоксидных и др.) с добавлением порошкообразных наполнителей, красителей, смазывающих веществ (для исключения прилипания к пресс-формам). Срок хранения таких АВП определяется техническими условиями, поскольку даже при комнатной температуре происходит медленное отверждение связующего. Часто рекомендуется их хранение при пониженной температуре.

Готовыми к применению АВП являются пресс-волокниты, изготовляемые на основе коротко резаных волокон как дисперсных наполнителей с применением термореактивных связующих. Их выпускная форма - таблетки или частицы неправильной формы. Такие АВП перерабатываются в изделия обычно методом горячего прессования.

Методы получения изделий из волокнистых полимерных композитов. Для формования изделий из наполненных полимеров и термопластичных АВП применяются следующие методы: литье под давлением; литьевое прессование; прямое прессование высоковязких термопластов; прокатка; экструзия; каландрование; вакуум- и пневмоформование; метод окунания и напыления; метод ротационного формования; метод штамповки из листов и др.

Препреги и премиксы являются армированными волокнистыми полуфабрикатами, содержащими заданное количество волокнистого наполнителя, пропитанного термореактивными или термопластичными связующими. (В переводе с английского эти термины означают «заранее приготовленную смесь»).

Полуфабрикаты из премиксов и препрегов представляют собой готовые компоненты, которые вводятся в полимер в процессе их переработки в изделия.

Премиксы и препреги - благодаря своим уникальным свойствам с успехом заменяют металл и термопласты в различных отраслях промышленности. Высокопроизводительные и практически безотходные технологии изготовления изделий из этих материалов способствуют росту их популярности у переработчиков. Из этих материалов изготавливают конструкционные и электроизоляционные детали электротехнического назначения, а также крупногабаритные изделия, используемые в машиностроении и других отраслях промышленности.

Премиксы являются дисперсно-наполненными материалами на основе термореактивного связующего с наполнителями. В качестве наполнителей применяются рубленное стекловолокно или дисперсные наполнители (мел, каолин и добавки, например, смазки, красители)

Премиксы содержат волокнистые наполнители до 5-35% или дисперсные наполнители до 30-60% при 20-30% связующего.

Премиксы должны обладать низкой вязкостью, не содержать растворителей и отверждаться без выделения «летучих» (газооб разных продуктов). Этим требованиям удовлетворяют эпоксидные и полиэфирные смолы.

Препреги наполняют различными видами волокнистых наполнителей - непрерывные жгуты, собранные в ленты, ровинги или нити, ткани, нетканые материалы типа мата, бумага и др. Волокна стеклянные, углеродные, комбинированные.

Термореактивные препреги используются в качестве листовых прессматериалов:

Стеклотекстолиты (Стекловолокнистый шпон и стеклонити, собранные в ленту на основе модифицированных феноло-формальдных смол) обладают более высокой механической прочностью, теплостойкостью и минимальным влагопоглощением. Они имеют лучшую стабильность размеров, а электрические свойства остаются высокими и во влажной среде. Поверхности изделий из стеклотекстолитов износоустойчивы. Выпускаются различные марки стеклотекстолитов, предназначенных для изделий с повышенными свойствами (нагревостойкость, тропикостойкость, гальваностойкость, огнестойкость, с металлической сеткой).

Фольгированный стеклотекстолит облицован медной фольгой толщиной 35- 50мкм. Имеются теплостойкая модификация марок с толщиной фольги 5мкм. Применяется листовой нефольгированный стеклотекстолит с адгезионным слоем, обладающим неограниченной жизнестойкостью.

Эпоксидные препреги (на основе эпоксидных связующих и высокопрочных и высокомодульных углеродных, стеклянных или органических волокнистых наполнителей). Эпоксидные препреги получают пропиткой наполнителя раствором или расплавом связующего либо по "пленочной" технологии.

Олигоимиды с концевыми группами, способными к полимеризации, повышающими термостойкость материала.

Олигомеры на основе ароматических соединений, содержащих ацетиленовые, нитрильные или др. группы, способные к циклотримеризации.

Термореактивные (полиэфирные) препреги получают путем нанесения связующего (в виде слоя пасты) на полиэтиленовую пленку. Следующий слой покрывают рубленным стекловолокном (25-50мм) или непрерывными стеклянными, углеродными, арамидными или другими волокнами. Сверху полученный мат покрывается второй пленкой со слоем пасты. Полученный "сэндвич" уплотняется валками или в ленточном прессе с последующем свертыванием в рулон.

Термопластичные препреги получают по той же технологии, что и термореактивные препреги. Термопластичные связующие используют в виде волокон, которые при термообработке расплавляются и связывают армирующий наполнитель.

Термопластичные препреги изготавливают на основе тепло- и термостойких ароматически простых и сложных полиэфиров, полисульфонов, а также ароматических полисульфидов.

Термопластичные препреги обладают стойкостью при температуре до 330°С, а небольшое значение тангенса угла диэлектрических потерь позволяет использовать их в СВЧ-аппаратуре.

Методы переработки термопластичных препрегов более высокопроизводительны, чем термореактивных препрегов. Термопластичные препреги можно подвергать повторной переработке. Их используют в производстве высоконагруженных деталей методами штамповки или прессования.

К препрегам относятся гетинаксы и текстолиты

Гетинаксы, пропитанные ацетилированной бумагой. обладают высокими диэлектрическими свойствами. Недостаток - повышенное влагопоглощение (1,5-2,5%). Находит широкое применение в бытовой радиоаппаратуре (не расслаивается при нагреве до 260 °С).

Текстолиты, в которых хлопчато-бумажные ткани пропитаны растворами или водными эмульсиями феноло-формальдных смол, обладают высокой прочностью при сжатии и ударной вязкостью и поэтому используется также в качестве конструкционного материала, и его выпускают не только в виде листов, но и плит толщиной до 50 мм.

Методы изготовления изделий из препрегов и премиксов производят по непрерывной технологии путем пропитки наполнителя раствором, расплавом или дисперсией (эмульсией), либо прикаткой наполнителя к связующему, нанесенному на подложку пленки. Изделия из этих материалов получают путем намотки или выкладки с последующим прессованием, вакуумным или автоклавным формованием.

Использование указанных полуфабрикатов в производстве изделий из полимерных композиционных материалов улучшает условия труда, обеспечивает повышение производительности и высокую механизацию и автоматизацию производства.

Формование деталей из премиксов в отличие от других полуфабрикатов (препреги, пресспорошки, прессволокниты) происходит в холодной (премиксы холодного отверждения) или нагретой (премиксы горячего отверждения) формах.

Для улучшения механических свойств полиэфирных премиксов и снижения усадки материала в изделиях (до 0,08-0,1%) повышают содержание армирующего наполнителя. При этом вязкость материала увеличивается, что затрудняет применение заливочного метода формования. В этом случае формование производят методом литья под давлением, что позволяет изготавливать детали сложной формы.

Премиксы изготавливаются методом литьевого или прямого прессования. Применяются для изготовления изделий конструктивного и электрического назначения в диапазоне температур от минус 60°С до +130°С. Материал устойчив к маслам и бензину, невзрывоопасен.

зависимости от природы волокон

различают собственно текстолиты

(хлопковые волокна), органотекстолиты

(синтетические и искусственные

волокна), стеклотекстолиты (различные

стеклянные волокна), асботекстолиты

(асбестовые волокна), углетекстолиты,

или углеродо–текстолиты (углеродные

волокна), базальтотекстолиты (базальтовые

волокна) и др.

зависимости от природы волокон

различают собственно текстолиты

(хлопковые волокна), органотекстолиты

(синтетические и искусственные

волокна), стеклотекстолиты (различные

стеклянные волокна), асботекстолиты

(асбестовые волокна), углетекстолиты,

или углеродо–текстолиты (углеродные

волокна), базальтотекстолиты (базальтовые

волокна) и др.