- •Технология получения тонкопленочных структур для оптоэлектроники на основе опытной установки ионно-лучевого осаждения

- •Новочеркасск 2006 оглавление

- •Введение

- •Глава 1 обзор литературы и проблематика работы

- •1.4. Постановка задачи исследования

- •1.5 Вывод

- •Глава 2 процесс осаждения из ионого пучка и расчет основных параметров ионно-лучевой установки

- •2.1 Методика распыления вещества в плазме.

- •2.2 Источник ионов

- •2.3 Система формирования и управления ионным пучком

- •2.3.1 Система экстракции

- •2.3.2 Система фокусировки

- •2.3.3 Система сканирования

- •2.4 Нанесение покрытия управляемым ионным пучком

- •2.5 Вывод

- •Глава 3 особенности вакуумной системы для ионного осаждения

- •3.1 Вакуумные параметры системы.

- •3.2 Система откачки вакуумной арматуры установки.

- •3.3 Система управления вакуумными насосами

- •3.4 Вывод.

- •Глава 4 Расчетные и экспериментальные параметры тонких пленок и структур, полученные с помощью ионно-лучевого осаждения

- •4.1 Физические принципы осаждения тонких пленок

- •4.2 Математическая модель расчета физико-механических свойств покрытий и экспериментальные данные образцов ионно-лучевого осаждения.

- •4.3 Расчетные и экспериментальные данные получения омических контактов, полупроводниковых слоев и металлической гребенки при ионно-лучевом осаждении.

- •4.6 Вывод

- •Список используемой литературы

Глава 1 обзор литературы и проблематика работы

В первой главе проведен критический анализ типовых конструкций солнечных элементов. Рассмотрены физические основы работы солнечных элементов и конструктивные особенности фотопреобразователей. Рассмотрены основные технологии получения солнечных элементов особенности и возможности различных методов. Особое внимание уделено тонкопленочным солнечным элементам и методу ионно-лучевого локального осаждения. Обсуждаются вопросы целесообразности использования технологии ионно-лучевого осаждения. Обоснована постановка задачи исследования.

1.1 Типовые конструкции солнечных элементов и их эффективность.

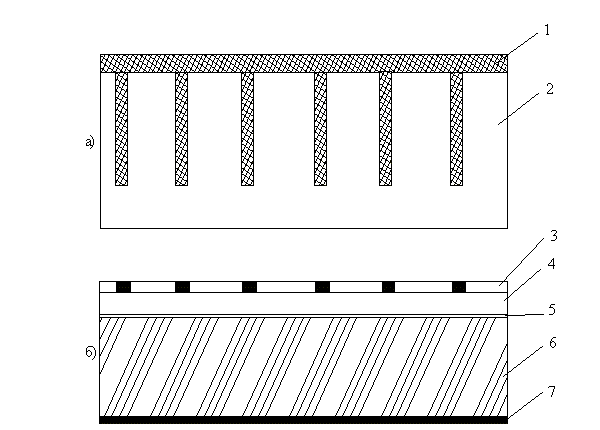

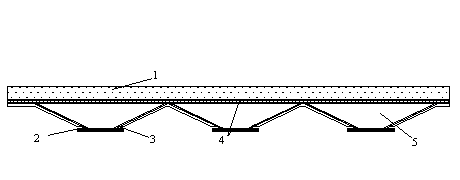

Создание новых технологий получения дешевых солнечных элементов с относительно высоким КПД является одним из приоритетных направлений в области энергетики. Подробнее рассмотрим виды солнечных элементов /1/. На рисунке 1.1 схематически показаны поперечный разрез и вид сверху солнечного элемента на основе п-р-гомоперехода в Si. Основой элемента является пластина толщиной ≈ 500 мкм из монокристалла Si. Толщина пластин выбирается исходя из конструктивных критериев, чем из требований полного поглощения света. В солнечных элементах толщиной 50 мкм получен КПД s= 11,8% .

При соответствующем подборе нагрузочного сопротивления вырабатываемая энергия может достигать 80 % произведения Iкз Vхх (Iкз — ток короткого замыкания, Vхх — напряжение холостого хода элементов) /3/.

Текстурированный или не отражающий свет элемент Comsat-Comsat nonreflecting cell-CNR – пример солнечного элемента совершенной конструкции. Его лицевая сторона текстурирована, т.е. преобразована в трехмерную поверхность, содержащую маленькие пирамидки высотой 1–2 мкм, которые образуются, например, при травлении поверхности (100) Si в анизотропном травителе, содержащем 2–3% NaOH. В этом случае появляются четырехгранные пирамиды, ограненные плоскостями (111), с углом при вершине 70,5°. После формирования текстурированной поверхности проводят диффузию фосфора и осаждают лицевой сетчатый токосъем состава Ti - Pd - Ag.

Коэффициент отражения чистого кремния уменьшается с ~35 % для плоской поверхности до ~20 % для текстурированной поверхности. Нанесение дополнительного просветляющего покрытия снижает потери на отражение вплоть до нескольких процентов. Уменьшение отражения приводит к возрастанию как тока короткого замыкания, так и напряжения холостого хода, что в свою очередь повышает эффективность преобразования /5/. Для текстурированных элементов в условиях АМ0 получен КПД выше 15 %.

Траектории световых лучей на идеализированной текстурированной поверхности солнечного элемента при показателе преломления среды n = 1,0 и nSi = 3.8

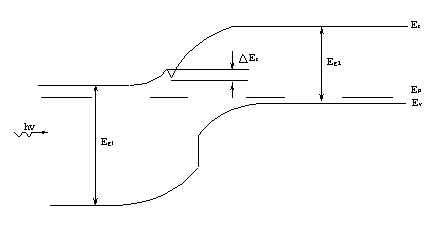

Гетеропереходы представляют собой переходы, образующиеся при контакте двух полупроводников с различными энергетическими положениями запрещенной зоны. Типичная энергетическая диаграмма n-p-гетероперехода, находящегося в состоянии термодинамического равновесия, показана на рисунке 1.2.

Фотоны с энергией, меньшей Еg1, но большей Еg2, будут проходить через слой первого полупроводника, который играет роль оптического окна, и поглощаться во втором полупроводнике. Носители, генерируемые излучением внутри обедненного слоя и в электронейтральном объеме полупроводника в пределах диффузионной длины от перехода, будут коллектироваться переходом подобно тому, как это имеет место в солнечных элементах с п—р-гомопереходами. Фотоны с энергией, большей Еg1, поглощаются в первом полупроводнике, и переход будет коллектировать носители, генерируемые этим излучением на расстоянии от перехода, не превышающем диффузионную длину, либо непосредственно в области пространственного заряда перехода.

Преимущества солнечных элементов с гетеропереходами перед обычными солнечными элементами с р—n-переходами состоят в следующем: а) в увеличении спектрального отклика в коротковолновом диапазоне при условии, что энергия Еg1 достаточно велика и фотоны с высокой энергией поглощаются в обедненном слое второго полупроводника; б) в понижении последовательного сопротивления при условии, что первый полупроводник можно сильно легировать, не ухудшая при этом условия прохождения света через него; в) в высокой радиационной стойкости, если первый слой полупроводника достаточно толстый и полупроводник имеет широкую запрещенную зону /20/. Интересным примером солнечного элемента с гетеропереходом является гетеропереход проводящее стекло – полупроводник. К проводящим стеклам относятся окисные полупроводники, такие, как окисел индия (In2O3 с Eg=3,5 эВ и электронным сродством =4,45 эВ), окисел олова (SnO2 с Eg=3,5 эВ и электронным сродством = 4,8 эВ) и окисел сплава индия и олова (ITO, смесь In2O3 и SnO2 с Eg=3,7 эВ и электронным сродством от 4,2 до 4,5 эВ). Эти окисные полупроводники в виде тонких пленок обладают замечательным сочетанием хорошей электрической проводимости и высокой оптической прозрачности. Поэтому они играют роль части гетероперехода и просветляющего покрытия. Значения КПД лежат в диапазоне 12 – 15 %. Для солнечных элементов n-ITO/p-InP в условиях климата России КПД = 14 %.

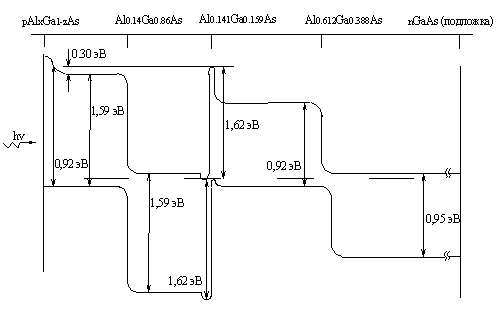

Для получения высокой эффективности преобразования был предложен каскадный солнечный элемент с гетеропереходами он представлен на рисунке 1.3.

Прибор состоит из широкозонного (Eg=1,59 эВ) и узкозонного (Eg=0,95 эВ) элементов, последовательно соединенных туннельным диодом на гетеропереходе. Туннельный диод создается во время единого цикла изготовления такой монолитной структуры. На рисунке также показана лицевая гетероповерхность, которая служит оптическим окном и позволяет снизить потери от поверхностной рекомбинации. Свет, который проходит первый элемент, не поглощаясь в нем, не поглотится также в сверхтонком туннельном диоде, а приведет к генерации и коллектированию носителей в узкозонном элементе. Оптимизировав соотношение между запрещенными зонами этих двух элементов, можно уравнять значения их рабочих токов. При этом предельное теоретическое значение КПД в климатических условиях России при комнатной температуре оказывается выше 30 %. К недостаткам этих элементов относится высокая энергоемкость, дороговизна материалов и относительно низкий КПД для большинства элементов. Известен солнечный элемент с барьером Шоттки, на лицевую поверхность которого наносят слой металла. Слой металла должен быть

достаточно тонким, чтобы основная доля света достигала полупроводника /23/. Можно выделить три компоненты фототока. Одна из них обусловлена поглощением в металле фотонов с энергией hv которая стремиться к qб (qб — высота барьера), что вызывает возбуждение дырок через

Рис. 1.1 Схематическое изображение типового солнечного кремниевого элемента с р—n-переходом:

а — вид сверху;

б — вид сбоку.

1-лицевой контакт, 2-контактная гребенка, 3-просветляющее покрытие, 4-nслой,

5-p-n-переход, 6-p-слой, 7-тыловой контакт.

Рис. 1.2 Диаграмма энергетических зон n-р-гетеропереходов в состоянии термодинамического равновесия. Eg1, Eg2 – Ширина запрещенной зоны первого и второго полупроводника. Ec - скачок зон проводимости, Eс – зона проводимости, Ev – валентная зона.

Рис. 1.3 Идеализированная диаграмма энергетических зон каскадного солнечного элемента с двумя переходами

барьер в полупроводник. Этот процесс используется для фотоэлектрических измерений высоты барьера.

Попадающий в полупроводник коротковолновый свет поглощается главным образом в обедненном слое. Длинноволновый свет, поглощаясь в нейтральном объеме полупроводника, создает электронно-дырочные пары; затем электроны, так же как и в случае обычного р—n-перехода, диффундируют к краю обедненного слоя, где происходит их коллектирование. В условиях, типичных для работы солнечных элементов, возбуждение светом носителей из металла в полупроводник составляет менее 1% полного фототока, и поэтому этим процессом можно пренебречь.

К преимуществам солнечных элементов с барьерами Шоттки относится:

а) изготовление таких элементов при низких температурах, поскольку отпадает необходимость в проведении высокотемпературной операции — диффузии;

б) применение данной технологии при создании поликристаллических и тонкопленочных солнечных элементов;

в) высокая радиационная стойкость элементов, поскольку вблизи их поверхности существует сильное электрическое поле;

г) большой выходной ток и хороший спектральный отклик, что также обусловлено непосредственным примыканием обедненного слоя к поверхности полупроводника, вследствие чего ослабляется негативное влияние малых времен жизни и высокой скорости поверхностной рекомбинации /24/.

В солнечных элементах на МДП-структурах между металлом и полупроводниковой подложкой создается тонкий изолирующий слой. Преимущество солнечных элементов на МДП-структурах связано с тем, что в них имеется сильное электрическое поле вблизи поверхности полупроводника, которое направлено так, что помогает коллектированию носителей, создаваемых коротковолновым светом; кроме того, в активной области таких элементов нет кристаллических дефектов, возникающих при диффузии примесей и присущих солнечным элементам с диффузионными р—n-переходами.

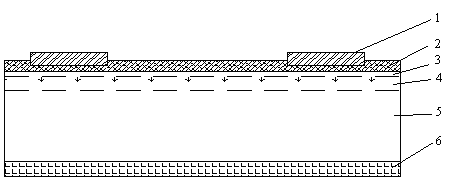

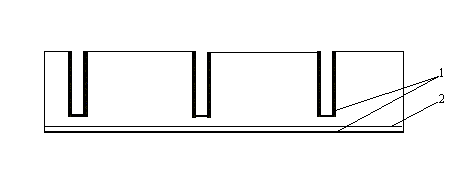

В солнечных элементах на МДП-структурах вся поверхность элемента покрыта очень тонким слоем металла. На рисунке 1.4 показана такая конструкция элемента, в которой используется гребенка в виде МДП-структуры с толстым металлом. Между отдельными полосками полупроводник покрыт прозрачным диэлектрическим слоем. Слой SiO2 толщиной 1000 А служит одновременно и прозрачным диэлектрическим слоем, и просветляющим покрытием. Эта конструкция отличается от гетероперехода ITO—Si, поскольку SiО2—диэлектрик и весь ток протекает через зубцы гребенчатой туннельной МДП-структуры. Если в окисле имеется положительный встроенный заряд, то вблизи поверхности полупроводника будет образовываться помимо обедненного слоя также и инверсионный слой. Генерируемые светом неосновные носители (электроны в случае подложки р-типа) будут коллектироваться из обедненного и инверсионного слоев с помощью гребенчатой туннельной МДП-структуры со слоем SiO2 толщиной 20—30 А.

Кроме того, инверсионный слой будет экранировать центры поверхностной рекомбинации. На таких структурах в условиях AM1 КПД достигает 11 %

В тонкопленочных солнечных элементах, представленных на рисунке 1.5, активными полупроводниковыми слоями являются поликристаллические или неупорядоченные пленки, которые наносятся или выращиваются на электрически активных или пассивных подложках (таких, как стекло, пластмасса, керамика, металл, графит или металлургический кремний). Тонкие пленки CdS, Si, GaAs, InP, CdTe и т. д. наносятся на подложку с помощью различных методов, таких, как газовая эпитаксия, плазменное распыление и осаждение. Если толщина слоя полупроводника превышает обратный коэффициент поглощения, большая часть света будет поглощаться в полупроводнике; если диффузионная длина превышает толщину пленки, большая часть генерируемых светом носителей может быть коллектирована.

Основное достоинство тонкопленочных солнечных элементов заключается в том, что их стоимость может быть низкой, поскольку технология их изготовления дешевая и при этом используются сравнительно дешевые материалы /34/. К основным недостаткам относятся низкий КПД. и постепенная деградация характеристик. Низкий КПД обусловлен частично влиянием границ зерен, а частично низким качеством полупроводникового материала, выращиваемого на различных подложках /48/. Проблема деградации связана с химическими реакциями, протекающими между полупроводником и окружающей атмосферой (кислородом, парами воды).

Тонкопленочный солнечный элемент на CdS схематически показан на рисунке 1.5 Элементы создаются с использованием подложек, покрытых электролитически осажденной медью, поверх которой наносится слой цинка толщиной 0,5 мкм. На подложку, подогретую до 220 °С, осаждается слой CdS толщиной 20 мкм. Реакция между пленкой CdS и ионами меди приводит к образованию слоя Cu2S толщиной 1000 А. Поверх слоя наносятся прозрачная контактная гребенка и слой просветляющего покрытия /41/.

По существу этот элемент представляет собой гетеропереход с большой плотностью ловушек на границе раздела. При освещении с лицевой стороны излучение поглощается в основном в Cu2S. Спектральный отклик и фототок ограничиваются высокой скоростью поверхностной рекомбинации, малой диффузионной длиной и интенсивной рекомбинацией на границе раздела. Несмотря на это, КПД такого элемента близок к 10 %. Кроме того, здесь возможен дальнейший прогресс: ожидается, что при замене от 15 до 25 % цинка кадмием вырастет выходное напряжение и КПД окажется выше 14 %.

Основой другого тонкопленочного элемента служит гетеропереход CuInSe2/CdS. Ток короткого замыкания и к. п. д. зависят от размера зерен. При увеличении радиуса зерна от 0,3 до 1 мкм и выше КПД возрастает от 4 до 6,6 %. В качестве материалов для создания дешевых солнечных элементов можно рассматривать целый ряд тройных соединений. В качестве материала для тонкопленочных солнечных элементов используется также аморфный кремний. Слои толщиной 1—3 мкм выращиваются на стеклянных подложках, покрытых слоем металла или ITO, с помощью разложения силана в высокочастотном разряде. Кристаллический и аморфный кремний сильно различаются: первый имеет непрямую запрещенную зону шириной 1,1 эВ, в то время как характеристики оптического поглощения в гидрогенезированном a-Si напоминают характеристики кристалла с прямой запрещенной зоной шириной 1,6 эВ. На тонких пленках гидрогенезированного a-Si были созданы солнечные элементы как с р—n-переходами, так и с барьерами Шоттки.

Таким образом, из приведенного обсуждения следует, что высокоэффективные солнечные элементы можно создавать из полупроводников с очень высокой плотностью дефектов, если полупроводниковые пленки достаточно тонкие, имеют высокий коэффициент поглощения вблизи края фундаментального поглощения и в них достигаются требуемые значения подвижности

Рис. 1.4. Поперечное сечение солнечного элемента с гребенчатой МДП-структурой.

1-Металлическая гребенка (Al), 2-Слой SiO2, 3-Инверсионный слой, 4-Обедненный слой, 5- Подложка Si, , 6-Слой Al.

Рис. 1.5 Солнечный Тонкопленочный солнечный элемент на CdS.

1- герметизирующее и просветляющее покрытие, 2- гребенка, 3-слой Cu2S и CdS, 4-слой CdS, 5-омический контакт, 6-подложка .

Так как тонкопленочные солнечные элементы являются достаточно дешевыми и у них неплохие показатели КПД, то можно сказать, что их применение является экономически обоснованным /42/.

К одной из перспективных конструкций относится многопереходный солнечный элемент на V-канавках рисунок 1.6. Такой элемент состоит из ряда отдельных р+–р–п+ (или р+–р–n+-диодов, соединенных последовательно. Трапецеидальная форма отдельных диодов получается за счет анизотропного травления поверхности кремния (100) через маску термически выращенной двуокиси кремния. В результате повышенной эффективности поглощения, относительно низкого последовательного сопротивления и отсутствия затенения лицевой поверхности (в этой конструкции нет коллектирующей гребенки) можно предположить, что данный элемент будет иметь КПД выше 20 %

Другой перспективной конструкцией является солнечный элемент со спаренными переходами, в котором сочетаются концепции элемента с тыловым контактом и текстурированного элемента. В этом элементе нет тени от металла и облегчаются проблемы межсоединений благодаря тому, что n+ и р+ - контакты создаются на тыловой поверхности. Прибор работает как биполярный транзистор с изолированным n+-эмиттером на лицевой поверхности. Электроны, генерируемые светом в эмиттере или в базе, собираются n+-коллектором, подобно тому как это имеет место в транзисторе. В таком элементе зависимость тока короткого замыкания от толщины прибора совершенно непохожа на соответствующие зависимости для обычных солнечных элементов.

В солнечных элементах со спаренными переходами используются гораздо более тонкие базовые области, и КПД этих элементов также может превышать 20 %.

Еще одна конструкция – это солнечные элементы с вертикальными переходами, в которых поверхности переходов и металлические поверхности расположены перпендикулярно поверхности элемента рисунок 1.7.

На таких элементах в условиях AM1 экспериментально были получены следующие результаты: Vxx =0,59 В, Jкз = 33 мА/см2, фактор заполнения FF = 0,80, КПД = 15,6 %.

Работы по наземным плоскопанельным солнечным элементам направлены в основном на максимально возможное снижение стоимости батарей при одновременном сохранении КПД преобразования на уровне не менее 10 %. Для этой цели используются такие методы создания подложек, как выращивание ленты через фильеру или способом «пластина к пластине» и выращивание дендритных лент. Для снижения стоимости подложек также применяется выращивание поликристаллического кремния на керамике либо на металлургическом кремнии. К наиболее вероятным кандидатам для использования в плоскопанельных системах следует отнести солнечные элементы на аморфном кремнии и на тонких пленках CdS. Работы по созданию концентрирующих систем направлены в основном на увеличение к. п. д. преобразования в условиях высокой концентрации солнечной энергии и на минимизацию стоимости всей системы как целого, упрощение и универсализация методов получения тонкопленочных солнечных элементов. Тонкопленочные солнечные элементы недороги в производстве обладают к.п.д. не ниже 10 % и прекрасно подходят для широкого наземного использования /44/.

1.2 Физические основы работы солнечных фотопреобразователей

Обычный солнечный элемент (например, p-n-переход) имеет лишь одну характерную энергию – ширину запрещенной зоны Eg. Когда на элемент попадает солнечный свет, фотоны с энергией, меньшей Eg, не дают вклада в выходную мощность элемента (в пренебрежении поглощением света, сопровождаемым возбуждением фононов). Каждый фотон с энергией, большей

Eg, дает вклад, равный Eg, в выходную мощность; а остальная часть энергии фотона переходит в тепло. Для того чтобы определить эффективность (или идеальный к.п.д.) преобразования, рассмотрим диаграмму энергетических зон освещаемого р-n-перехода рисунок 1.8а. Будем полагать, что солнечный элемент имеет идеальную вольт-амперную характеристику. Соответствующая эквивалентная цепь показана на рисунке 1.8б, где параллельно переходу введен источник постоянного тока IL, описывающий возбуждение неравновесных носителей солнечным излучением. IS – ток насыщения диода, RL – нагрузочное сопротивление /48/.

Рис. 1.6 Многопереходный солнечный элемент на V-канавках

1-стекло, 2-n+-слой, 3-p+-слой, 4-диэлектрический слой SiO2, 5-основа Si.

Рис. 1.7. Солнечный элемент с вертикальными переходами, имеющий низкое последовательное сопротивление 1- p+-слой (Ni-Au), 2- n+-слой.

Вольт-амперная характеристика такого прибора определяется выражениями

![]() (1.1)

(1.1)

и

(1.2)

(1.2)

где А – площадь прибора.

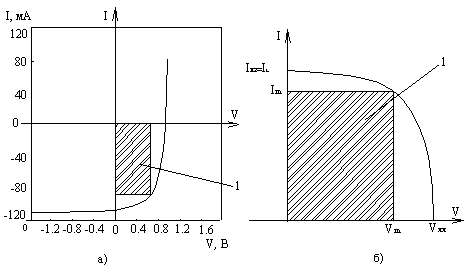

График вольт-амперной характеристики, определяемой формулой (1.1), приведен на рисунке 1.9а для следующих параметров: IL=100 мА, Is=1нА, А=4 см2 и Т=300 К /49/.

Поскольку вольт-амперная характеристика проходит через четвертый квадрант, это означает, что прибор служит источником энергии. При соответствующем подборе нагрузочного сопротивления вырабатываемая энергия может достигать 80 % произведения Iкз.Vхх (Iкз – ток короткого замыкания, Vхх – напряжение холостого хода элементов). Чаще вольт-амперную характеристику элемента изображают так, как показано на рисунке 1.9б. На рисунке 1.9б также определены величины Im и Vm – значения тока и напряжения, при которых реализуется максимальная выходная мощность (Рm=ImVm).

Из уравнения (4.1) получаем, что напряжение холостого хода (при I = 0) равно

![]() (1.3)

(1.3)

Следовательно, при заданном токе IL напряжение холостого хода логарифмически возрастает при уменьшении тока насыщения Is. Выходная мощность равна

![]() (1.4)

(1.4)

Условие максимума мощности получаем, положив dP/dV=0, откуда имеем:

![]() (1.5)

(1.5)

![]() (1.6)

(1.6)

где

![]() .

.

Максимальная выходная мощность определяется выражением:

![]() (1.7)

(1.7)

где

![]() (1.8)

(1.8)

Величина Em соответствует той максимальной энергии, которая выделяется в нагрузке при поглощении одного фотона и при оптимальном согласовании элемента с внешней цепью //. Для данного полупроводника плотность тока насыщения Js может быть получена из формулы (1.2). Минимальное значение Js для Si при 300 К составляет 10-15 А/см2. При интенсивности солнечного излучения характерного для умеренных широт, плотность тока короткого замыкания Jкз, равную JL, можно получить графически из рисунка 1.10.

![]() (1.9)

(1.9)

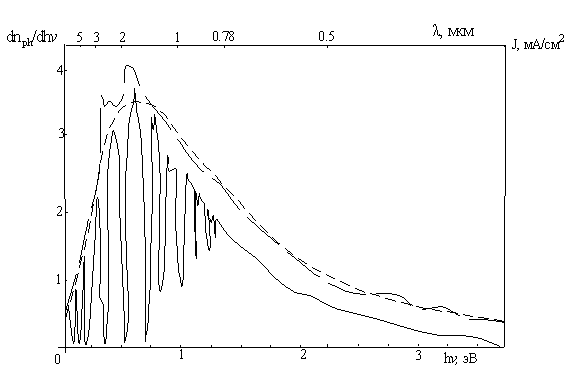

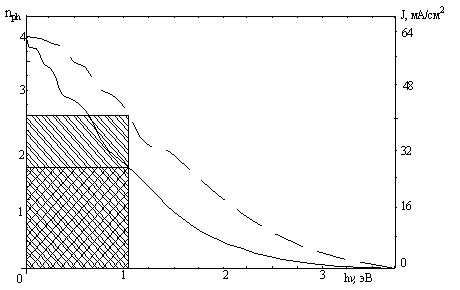

Результат такого интегрирования показан на рисунке 1.11 /50/

Если значения Js и JL известны, величину Еm можно получить с помощью численного решения трансцендентных уравнений (1.3), (1.6) и (1.8). Поскольку величина Еm зависит от Js она зависит также от параметров материала (таких, как , D и уровни легирования). Идеальная эффективность преобразования реализуется при оптимальном выборе

Рисунок 1.8 Энергетическая диаграмма солнечного элемента с р-n-переходом

а)- при солнечном освещении

б)- идеализированная эквивалентная схема солнечного элемента

1- Прямоугольник максимальной мощности солнечного элемента

Рисунок 1.9 Вольт-амперная характеристика освещенного солнечного элемента

параметров материала, когда величина Js, минимальна. Поведение Еm для полупроводников с различной шириной запрещенной зоны показано на рисунок 1.11. Идеальная эффективность преобразования равна отношению максимальной выходной мощности к внешней мощности (мощности падающего излучения) Рin и может быть определена графически из рисунка 1.11 /51/

![]() (1.10)

(1.10)

или

![]() ,

(1.11)

,

(1.11)

где площадь под кривой 1 равна 5,2-1017 эВ/(см2.с).

Максимальная эффективность оказывается равной 31 % и достигается при Eg= 1,35 эВ, если использовать параметры материала, характерные для полупроводников типа A(3)B(5).

Проведенный расчет показал, что в нашем случае реально получить образцы тонкопленочных солнечных элементов с КПД не менее 10%. Полученные экспериментальные образцы осаждения по своим характеристикам (толщине осаждения, адгезии) подтверждают расчеты.

1.2 Технологические методы получения солнечных фотопреобразователей

Несмотря на разнообразие типов солнечных элементов, технологические процессы их изготовления основаны на чередовании нескольких основных операций, которые являются общими для всех конструкций. Это позволяет создать технологическую схему, которая с небольшими поправками приемлема для изготовления большинства солнечных элементов.

Для получения солнечных элементов используют методы напыления в вакууме. Процесс нанесения тонких пленок в вакууме состоит в создании (генерации) потока частиц, направленного в сторону обрабатываемой подложки,

— — — — — — Черное тело 5800 К

——————— Интенсивность солнечного излучения при 1353 вт/м2

——— ——— Интенсивность солнечного излучения при 844 вт/м2

Рисунок 1.10 Спектральное распределение потока фотонов, поступающих от Солнца в различных климатических поясах Земли.

─── ─── Еm для солнечных элементов на основе Si

───────── Еm для полупроводников с различной шириной запрещенной зоны показано на рисунок

Рис. 1.11 Зависимость плотности потока фотонов в солнечном спектре от энергии фотона

и последующей их конденсации с образованием тонкопленочных слоев на покрываемой поверхности /53/.

Таким образом, при нанесении тонких пленок одновременно протекают три основных процесса: генерация направленного потока частиц осаждаемого вещества; пролет частиц в разреженном (вакуумном) пространстве от их источника к обрабатываемой поверхности; осаждение (конденсация) частиц на поверхности с образованием тонкопленочных слоев.

Наносят тонкие пленки в вакууме методами термического испарения, ионного распыления, а также активно развиваемым методом молекулярно-лучевой эпитаксии.

При осаждении термическим напылением используются различные способы нагрева выбранного материала до точки плавления и создания пара, который затем осаждается на более холодные поверхности в системе. При этом тратится огромное количество энергии на перевод твердого вещества в газообразное. Этот метод широко распространен для осаждения металлов, поскольку довести до плавления некоторые металлы (Al, Au, Pd) довольно просто.

Скорость испарения большинства элементов составляет 10-4 г/(см2.с). Для получения приемлемых скоростей роста пленки, а также экономного расходования материала следует создавать условия движения частиц испаряемого вещества преимущественно по направлению к подложке, т.е. необходим в первую очередь достаточно глубокий вакуум. Кроме того, необходимо обеспечивать равномерность распределения толщины пленки на подложке, что является одним из основных ее параметров. Это достигается приданием подложкодержателю сферической формы и созданием других более сложных систем, использование которых обеспечивает получение пленок с неравномерностью по толщине (34)% /55/.

Процесс испарения и качество нанесенных пленок в значительной степени определяются типом и конструкцией испарителей, которые могут иметь резистивный или электронно-лучевой нагрев. Нагрев электропроводящего тела, обладающего высоким электрическим сопротивлением при прохождении через него электрического тока, называют резистивным. При этом, как правило, используют переменный ток. Достоинства резистивного нагрева - высокий КПД, низкая стоимость оборудования и малые габаритные размеры. Недостатками являются возможность загрязнения наносимой пленки материалом нагревателя, а также малый ресурс работы из-за разрушения нагревателя. Испарители этого типа различных конструктивных вариантов могут быть с непосредственным (только для сублимирующихся металлов) или косвенным нагревом испаряемого вещества. При косвенном нагреве применяют проволочные, ленточные и тигельные испарители.

Принцип электронно-лучевого нагрева состоит в том, что кинетическая энергия потока ускоренных электронов при бомбардировке ими поверхности вещества превращается в тепловую энергию, в результате чего оно нагревается до температуры испарения. Фокусировка электронного луча позволяет получать большую концентрацию мощности на сравнительно малой поверхности, а следовательно, испарять любые, даже самые тугоплавкие материалы с достаточно большой скоростью. При этом используются водоохлаждаемые тигли. Установки могут быть одно - и многотигельной конструкции, с разворотом луча на 270 и 1800. Недостатки этих испарителей - сложность аппаратуры питания и управления, трудность испарения металлов высокой теплопроводности, питание высоким напряжением и т.д /60/.

В случае молекулярно - лучевой эпитаксии (МЛЭ) конструкция источника и давление в камере роста подбираются так, чтобы соударения не играли существенной роли и перенос компонент на подложку происходил в режиме молекулярного потока. В частности, диаметр выходного отверстия источника выбирается меньше средней длины свободного пробега частиц в тигле, в результате чего имеет место эжекция молекулярного потока. Поскольку эффекты граничного слоя и перемешивания устраняются, управление условиями осаждения происходит почти на атомном уровне. Температура эпитаксиального роста значительно меньше, чем при других методах, требующих химического разложения или плавления. При МЛЭ испаренные частицы переносятся на подложку в сверхвысоком вакууме.

Хотя молекулярно-лучевая эпитаксия обеспечивает возможность управляемого осаждения очень тонких пленок на сверхчистые поверхности, она в то же время характеризуется и недостатками: низкой скоростью осаждения и необходимостью сверхвысокого вакуума. Метод МЛЭ получил широкое распространение при осаждении пленок полупроводниковых соединений. Молекулярно-лучевая эпитаксия требует применения особо чистых конструкционных материалов, которые получают дополнительной очисткой с помощью методов электропереноса, направленной кристаллизации и другими методами /61/.

При выращивании композиционных полупроводников как для п/п-х компонент, так и для легирующих примесей применяются эффузионные ячейки Кнудсена с термическим подогревом.

Быстродействующие затворы служат для прерывания пучка, что позволяет изменять полупроводниковую композицию и степень легирования и создавать тем самым сложные гетероструктуры.

Благодаря низкой скорости роста (порядка одного монослоя в секунду) имеется возможность управлять составом и легированием структур на атомном уровне. Для контроля и управления процессом роста предусмотрены различные встроенные аналитические средства (оже-спектрометр, масс-спектрометр и т.д.). Метод МЛЭ также очень полезен для изготовления кремниевых приборов. С его помощью слои кристаллического кремния можно выращивать при температурах подложки, более низких (450-7500С), чем в случае жидкофазной эпитаксии. При таких температурах взаимная диффузия сводится к минимуму и в результате получаются сверхрезкие профили легирования.

В отличие от выращивания полупроводниковых соединений типа АIIIВV методом МЛЭ осаждение кремния и металлов требует электронно-лучевого испарения, что обусловлено низким давлением их паров. Равномерное и управляемое введение испаренных примесей затрудняется экспоненциальной зависимостью давления паров и коэффициента адгезии примесей от температуры соответственно источника и подложки. Низкая температура роста при МЛЭ позволяет избежать проблем взаимной диффузии, термического расширения, испарения и т.д. С помощью МЛЭ можно создавать оригинальные структуры на основе кремния с включением ряда новых материалов, обладающих относительно близкими к кремнию параметрами решетки, и тем самым расширить достижения технологии кремниевых ИМС /58/.

Наиболее широкое применение лучевые системы находят в литографическом процессе - от фотолитографии с использованием излучения видимого и УФ-диапазонов спектра до острофокусной ионно-лучевой литографии и электронолитографии. Первые два вида составляют основу литографического процесса в полупроводниковой промышленности. Процесс литографии можно осуществлять как широким пучком, полностью перекрывающим поверхность пластины, так и фокусированным пучком при последовательном экспонировании элементов рисунка. Метод экспонирования всего поля пластины имеет неоспоримые преимущества по производительности. Его можно реализовать с помощью электронов, рентгеновских фотонов и фотонов видимого света, а также ионов.

Несмотря на то, что фотолитография - относительно развитая технология, она постоянно совершенствуется в направлении точности совмещения и разрешения. В сочетании с высокой производительностью оптических систем эти факторы позволяют фотолитографии сохранять лидирующее положение. Однако принципиальные ограничения, обусловленные длиной волны света, и проблемы, связанные с отсутствием подходящего источника дальнего УФ-излучения, в конечном счете, ограничивают применение фотолитографии на уровне около 0,5 мкм /77/.

При фотолитографии с помощью фотохимических процессов на поверхности пластин по заданному рисунку получают конфигурацию тонких слоев. При этом на поверхность, подлежащую локальной обработке наносят слой специального материала - фоторезиста, способного изменять свои свойства под действием светового облучения. Основным рабочим инструментом является фотошаблон, представляющий собой плоскую стеклянную пластину, на которую нанесен требуемый рисунок в виде прозрачных и непрозрачных участков. Слой фоторезиста облучают через фотошаблон и обрабатывают - проявляют. В результате этого с отдельных участков поверхности фоторезист удаляется, а оставшийся используется как маска /10/.

Электронолитография обладает значительно более высоким разрешением, чем фотолитография, поскольку эквивалентная длина волны используемых электронов с энергией 20-50 кэВ меньше 0.01 нм. Следует также подчеркнуть, что в отличие от оптического и рентгеновского излучений поток электронов не является электромагнитным излучением. С другой стороны, в отличие от электрически нейтрального фотона электрон несет заряд, что позволяет формировать и отклонять пучок электронов с помощью электрических и магнитных полей, т.е. средствами электронной оптики.

Предельное разрешение электронно-лучевых систем определяется такими факторами, как электрон - электронное взаимодействие, рассеяние электронов, свойства резиста и т.д. Фокусирование и развертка электронного пучка по обрабатываемой области достигается с помощью комбинации электромагнитных линз и дефлекторов. Электронный пучок на выходе таких систем имеет наименьший диаметр 0.2-0.4 нм.

Поскольку электронно-лучевая литография безмасочный процесс непосредственного формирования рисунка, для послойного совмещения используются знаки совмещения, вытравленные на пластине. Эти знаки сканируют электронным пучком, и по сигналу отраженных электронов осуществляется покристальное совмещение. Такой способ дает исключительно высокую точность совмещения при электронно-лучевой литографии. Разрешение электронно-лучевой литографии ограничивается также эффектами взаимодействия электронов с материалом резиста /15/. Электронное облучение резиста вызывает образование или разрыв межмолекулярных связей. Однако, поскольку энергия падающих электронов значительно больше типичной энергии связи молекул резиста, резонансного поглощения энергии не происходит и отраженные (и в меньшей степени вторичные) электроны могут продолжать экспонировать резист на некотором расстоянии от точки падения пучка. В результате расположенные близко друг к другу топологические элементы из-за эффекта близости могут получить дополнительную нежелательную дозу экспонирования. Этот эффект особенно важен в субмикронном диапазоне топологических размеров. Для коррекции эффекта близости разработаны различные методы, применение которых позволяет формировать рисунок с линиями шириной 0.25 мкм. Также разработаны различные способы повышения производительности: использование пучков переменного сечения, изменяемого в соответствии с геометрией элементов рисунка, векторное сканирование пучка, при котором пучок перемещается только по сканируемым областям и т.д.

Таким образом, электронно-лучевая литография имеет ряд достоинств: очень высокое разрешение в субмикронном диапазоне топологических размеров, очень точное совмещение, высокую степень автоматизации при управлении от ЭВМ и, конечно, безмасочный характер процесса. Ей присущи, однако и недостатки: относительно низкая производительность из-за последовательного характера обработки, а также значительная сложность и высокая стоимость системы.

В рентгеновской литографии используется мягкое рентгеновское излучение (с энергией фотонов 0.5-10 кэВ), при поглощении которого в слое резиста образуются фотоэлектроны низкой энергии, вызывающие в свою очередь образование или разрыв межмолекулярных связей. В принципе рентгенолитография - это та же фотолитография с зазором, но расширенная по области очень коротких волн - порядка 1 нм. Но в отличие от фотолитографии, где экспонирование производится широкими коллимированными световыми пучками, рентгенолитография не располагает соответствующей оптикой и экспонирование на рентгеновских установках приходится выполнять в пучках с большим углом расходимости. При наличии зазора между шаблоном и подложкой это приводит к искажению размеров и смещению элементов рисунка, передаваемого в слой резиста. В системах рентгеновского экспонирования источник рентгеновских лучей переносит рисунок с шаблона на пластину теневой проекцией. При столь малых длинах волн предельное разрешение определяется не дифракцией, а эффектом близости из-за вторичных электронов и составляет 0.05 мкм. Чем меньше длина волны рентгеновского излучения, тем слабее дифракционные эффекты, но сильнее генерация вторичных электронов с высокой энергией и большой длиной пробега.

Для целей литографии существуют различные источники мягкого рентгеновского излучения /18/:

- рентгеновские трубки с бомбардируемой электронами неподвижной или вращающейся мишенью (вращение обеспечивает более эффективное ее охлаждение и позволяет направлять на нее более плотный электронный пучок, что повышает интенсивность рентгеновского излучения и сокращает время экспонирования);

- источники с горячей плазмой;

- электронные накопительные кольца;

- синхротроны и т.д.

Для предотвращения испарения материала мишени и улучшения условий теплоотвода вакуумную камеру источника заполняют гелием (давление около 1.3 Па), слабо поглощающим рентгеновское излучение.

Как уже отмечалось, в рентгеновской литографии эффекты близости и волновой дифракции существенного значения не имеют. Практические пределы разрешения и точности репродуцирования определяются полутеневыми и геометрическими искажениями. Один из критических вопросов рентгенолитографии связан с конструкцией шаблона. Для рентгеношаблона требуется очень тонкая подложка (поскольку толстые слои из твердых материалов не обладают достаточной прозрачностью для мягких рентгеновских лучей) и поглощающий материал рисунка с высоким коэффициентом поглощения на той же длине волны. Вообще говоря, механические требования к подложкам шаблонов и многочисленны, и жестки: высокая прочность, высокая термо - и химическая стойкость, возможность создания гладкой и плоской поверхности, стабильность параметров и т.д. Механические требования к пленке поглотителя также имеют очень важное значение, поскольку она во избежание искажений в процессе создания рисунка и при дальнейшем использовании должна быть свободной от напряжений. Изготовление шаблонов и их качество, а также потребность в дешевых и интенсивных источниках являются, по видимому, двумя наиболее критическими проблемами рентгеновской литографии. Наибольшая привлекательность рентгеновской литографии - сочетание высокой производительности и высокого разрешения.

Последний из основных вариантов литографии - это ионно-лучевая литография. По сравнению с электронами ионы такой - же энергии более эффективно экспонируют резист, и при этом значительно уменьшается эффект близости /20/.

Двигаясь в твердом теле ионы замедляются, что обусловлено двумя основными механизмами потери энергии:

а) взаимодействием с электронами при высокой энергии ионов (при котором траектория ионов существенно не меняется) с образованием вторичных электронов и фотонов;

б) упругим взаимодействием с ядрами при низкой энергии ионов с образованием вторичных (распыленных) и отраженных ионов.

Уширение ионного пучка из-за рассеяния существенно меньше, чем электронного. Кроме того, хотя ионы гораздо более эффективнее создают вторичные электроны, средняя энергия вторичных электронов и соответственно их диффузионная длина значительно меньше, чем в случае облучения электронами той же энергии. Поэтому эффект близости в ионно-лучевой литографии не является серьезной проблемой. Поскольку ионы очень быстро теряют энергию, глубина их проникновения намного меньше, чем у электронов. Энергия ионов должна быть 30-100 кэВ. Тяжелые ионы в литографии обычно не применяются, так как их проникновение в резист ограничено намного сильнее и более заметно расширение пучка из-за преимущественного ядерного рассеяния.

Несмотря на то, что резисты обладают очень высокой чувствительностью к ионам, все же достаточно ярких источников долгое время не было. Однако разработка жидкометаллических источников ионов привела к возможности создания систем с фокусированным ионным пучком для литографии. В общем случае такие источники содержат сплавы металлов, состав которых подобран так, чтобы обеспечить низкую температуру плавления, низкое давление паров и минимальное взаимодействие с материалом подогревателя тигля. Ионный ток из жидкометаллических источников извлекается посредством испарения и ионизации вещества сильным полем. В результате взаимодействия электростатических сил и поверхностного натяжения жидкого металла образуется очень тонкое острие эмиссии, называемое конусом Тейлора. Именно очень малые размеры источника обуславливают его высокую яркость. Срок службы источника составляет от нескольких десятков до сотен часов.

Системы с фокусированным ионным пучком нашли также применение для прямого легирования, ионного фрезерования при изготовлении и исправлении рентгеношаблонов, для создания и разрушения токоведущих дорожек ИС, для литографии, ионно - стимулированного травления.

В двух других методах ионно-лучевой литографии для создания рисунка вводятся специальные маски. К таким методам относятся проекционная ионная литография и ионно-лучевая литография с маскированием. В последнем случае пучок ионов направляется на покрытую резистом пластину через маску. Практически слабый эффект близости, высокая чувствительность резиста к ионам и параллельный характер обработки позволяют создавать рисунки с высоким разрешением без потери производительности. В отличие от фотолитографии очень короткая эффективная длина волны частиц практически не ограничивает разрешающую способность системы. Имеются сообщения о получении разрешения лучше 0.1 мкм /26/.

Лазерно-стимулированные процессы в целом можно классифицировать по типу основного используемого механизма (термические или фотохимические) или по роду среды процесса (газовая или раствор). При лазерно-стимулированном термическом осаждении применяется локальный разогрев для разложения частиц носителя с последующим осаждением требуемого материала. Для фотохимического осаждения требуется повышенная температура, но и скорость осаждения получается намного больше. При этом если реакция сильно зависит от температуры, локальность процесса в некоторых случаях может быть даже выше, чем диаметр лазерного луча. При фотохимическом осаждении прямое поглощение средой лазерной энергии приводит к локальному разложению.

Таким образом, процесс фотохимического осаждения в большей степени определяется химией взаимодействия лазерного излучения со средой и непосредственно не зависит от параметров подложки.

Основные недостатки метода дороговизна оборудования и высокая энергоемкость.

Ионное распыление имеет определенные преимущества перед другими методами получения пленок в тех случаях, когда важным является одно из следующих требований к материалу пленок и их свойствам:

- многокомпонентные материалы (сплавы, соединения и т.п.);

- термостойкие материалы;

- диэлектрические пленки;

- хорошая адгезия;

- низкотемпературная эпитаксия.

Метод ионного распыления основан на бомбардировке мишени, изготовленной из осаждаемого материала, быстрыми частицами (обычно положительными ионами аргона) /37/. Выбитые из мишени в результате бомбардировки частицы образуют поток наносимого материала, который осаждается в виде тонкой пленки на подложках, расположенных на некотором расстоянии от мишени. Принцип действия устройств ионного распыления основан на таких физических явлениях, как ионизация частиц газа, тлеющий разряд в вакууме и распыление веществ бомбардировкой ускоренными ионами.

Важным фактором, определяющим эксплуатационные особенности и конструкции установок ионного распыления, является способ генерации ионов, бомбардирующих мишень. В соответствии с этим установки ионного распыления оснащаются простой двухэлектродной или магнетронной системой /68/.

По сравнению с термовакуумным методом нанесения пленок метод диодного ионного распыления обладает рядом достоинств. Большая площадь распыляемой мишени, выполняющей функции источника атомов осаждаемого вещества, позволяет осаждать равномерные по толщине пленки на подложках больших размеров, что обеспечивает эффективную реализацию группового метода обработки. Мишень представляет собой источник длительного действия частиц наносимого материала, что облегчает автоматизацию и повышает однородность процесса. Большая энергия конденсирующихся атомов обеспечивает высокую адгезию пленки к подложке.

Метод ионного осаждения с помощью низкоэнергетических пучков ионов позволяет наращивать на подложках монокристаллические пленки различных материалов. Преимуществами такой эпитаксии является хорошая адгезия пленок, более высокие чем при термическом напылении плотность и совершенство структуры получаемых пленок. Механизм получения тонких бездефектных пленок согласно А.Н.Лузину состоит в следующем. Если энергии ионов низки, то такой энергии, с одной стороны, может оказаться недостаточно для образования дефектов, а с другой - может вполне хватить для обеспечения миграции вакансий из объема к поверхности. За счет передачи импульсов от ионов вглубь наращиваемой пленки будет происходить ее своеобразное "утрамбовывание", что и обеспечит уменьшение в объеме пленки концентрации вакансий, дислокационных петель вакансионного типа, микропор /78/.

Можно отметить, что ионной бомбардировкой при наращивании пленок можно видоизменить процесс их роста и получить пленки с особыми свойствами. Во-первых, при бомбардировке увеличивается адгезия пленок, во-вторых на начальной стадии зародышеобразования в следствии радиационного воздействия на матрицу увеличивается число центров конденсации, что обеспечивает более равномерный (по поверхности) рост пленки. Наконец, ионная бомбардировка способствует слиянию отдельных островков, в результате чего сплошная пленка образуется при существенно меньших толщинах, чем в случае обычного напыления /81/.

При прочих неизменных условиях рост температуры подложки увеличивает энергию, т. е. подвижность адсорбированных молекул, что повышает вероятность встречи мигрирующих молекул и приводит к формированию пленки крупнокристаллической структуры. Кроме того, при увеличении плотности падающего пучка повышается вероятность образования дуплетов и даже многоатомных групп. В то же время рост количества центров кристаллизации способствует образованию пленки мелкокристаллической структуры. Эти факторы обусловливают необходимость стабильного поддержания температуры подложек и плотности ионного пучка.

В реальных условиях на поверхности твердого тела, контактирующего с окружающей средой, имеются загрязнения: адсорбированные атомы газа, слой естественного окисла, атомы и молекулы, сорбированные поверхностью в процессе предшевствующих химических обработок. Наиболее эффективным и качественным методом очистки поверхностей от этих загрязнений является ионная бомбардировка, при которой происходит распыление поверхностных слоев мишени.

Бомбардировка поверхности твердого тела ионами с достаточно высокой энергией сопровождается эмиссией частиц вещества мишени в вакуум, т.е. распылением мишени. Это явление впервые наблюдалось как разрушение катодов в газоразрядных приборах и поэтому было названо катодным распылением. Естественно, что ионную очистку следует производить в хороших вакуумных условиях, когда скорость поступления на поверхность инородных атомов или молекул из окружающего объема достаточно низка /83/,/84/.

Очевидно, что физическое распыление является результатом передачи атомам мишени кинетической энергии, вносимой бомбардирующим ионом. Для того чтобы атом покинул поверхность твердого тела, эта энергия должна превышать энергию связи атома с ним. Естественным результатом такого подхода является введение понятия пороговой энергии распыления Es. Если энергия налетающей частицы E1<Es, то атому мишени не может быть сообщена энергия, большая энергии связи, и распыления не происходит. При E1>Es с ростом энергии E1 увеличивается количество атомов в поверхностных слоях мишени, которым в результате торможения первичного иона будет передана энергия, большая энергии связи. Таким образом, рост E1 в припороговой области энергий должен сопровождаться быстрым увеличением коэффициента распыления. Следует иметь ввиду, что понятие пороговой энергии распыления удобно вводить для идеализированной модели твердого тела. Для реальных твердотельных мишеней из-за наличия ступенек атомного размера на поверхности, адсорбированных или примесных атомов, различных дефектов структуры характерно не одно дискретное значение энергии связи, а некоторое распределение по энергиям. Вследствие этого, а также из-за теплового движения атомов поверхностного слоя четко выраженного энергетического порога распыления в экспериментах наблюдать не удается. Обычно энергия пучка ионов, применяемого для очистки, лежит в пределах от десятков до тысяч эВ /99/.