- •25. Литье в металлические формы

- •26. Электрошлаковое литье.

- •27. Обработка Ме давлением. Упругя пластическая деформация. Горячая и холодная обработка металла давлением.

- •28.Прокатка. Сущность процессов. Продукция прокатного производства.

- •29. Прессование. Технологические процессы прессования.

- •30. Волочение. Понятие о технологическом процессе волочения

- •31. Ковка. Сущность процесса и основные операции ковки.

- •32 Листовая штамповка

- •33. Объемная поковка штамповка

- •34. Сущность процесса сварки, условия образования межатомных и межмолекулярных связей при сварке.

- •35. Классификация способов сварки. Строение и стуктурно-фазовые превращения при сварке.

- •36. Сварочная дуга. Строения и условия устойчивости горения.

- •37. Источники питания сварочной дуги. Классификация и требования к источникам питания.

- •38. Сварочные матриалы. Е сварочная Сварочная проволока. Электроды для ручной дуговой сварки, виды покрытий, типы, марки.

- •39. Технологические возможности способов электрической сварки плавлением. Ручная дуговая сварка. Области применения.

- •40. Полуавтоматическая дуговая сварка. Область применения.

- •41. Автоматичекя дуговая сварка под флюсом. Область применения.

- •42. Анодно-механическая обработка заготовок.

- •43. Электрохимическая обработка заготовок.

- •44. Ультразвуковая обработка заготовок.

- •45. Способы нанесения покрытий

- •46. Основные виды покрытий. Износостойкие и антикоррозионные покрытия.

- •47. Современные неметаллические конструкционные материалы. Разновидности и области применения.

- •48. Пластмассы. Классификация и область применения.

- •49. Способы изготовления деталей из термопластов. Экструзия, литье и штамповка.

- •50.Способы изготовления изделий их реактопластов. Формообразование, горячее прессование, методы литья, обработка в твердом состоянии, сварка и склеивание.

- •51.Порошковая металлургия. Сущность процесса получения деталей. Область применения

- •11. Раскисление стали.

- •12. Способы разливки стали.

- •13. Строение и дефекты слитка кипящей стали

- •1 Цель, задачи и содержание дисциплины

- •2 Виды современных км

- •3 Методы получения заготовок машиностроения

- •5 Пути повышении качества и эффективности использования км

- •6 Основы металлургии. Производство чугуна в домнах

- •1 Калашник; 2 Шахта; 3 Распар; 4 Заплечники; 5 Горн

- •4 Технологические свойства км

- •8 Производство стали в конверторах

- •7 Основы производства стали

- •10 Производство стали в электропечах

- •11 Раскисление стали

- •12 Способы разливки стали

- •13 Строение и дефекты слитка кипящей стали

- •14 Строение и дефекты слитка спокойной стали

- •15 Ликвация. Химические неоднородности в стали

- •16 Производство меди

- •17 Производство титана

- •19 Ручная и машинная формовки. Формовочные и стержневые смеси

- •18 Основы технологии литейного производства. Литейные сплавы и их свойства

- •9 Производство стали в мартеновских печах

- •20 Заливка литейных форм. Выбивка отливок. Очистка и обрубка отливок

- •21 Специальные способы литья

- •2 Виды современных км

- •3 Методы получения заготовок машиностроения

- •4 Технологические свойства км

- •6 Основы металлургии. Производство чугуна в домнах

- •1 Калашник; 2 Шахта; 3 Распар; 4 Заплечники; 5 Горн

- •5 Пути повышении качества и эффективности использования км

- •7 Основы производства стали

- •8 Производство стали в конверторах

- •9 Производство стали в мартеновских печах

- •10 Производство стали в электропечах

- •22 Литье по выплавляемым моделям

- •23 Литье в оболочковые формы25. Литье в металлические формы

- •27. Обработка Ме давлением. Упругя пластическая деформация. Горячая и холодная обработка металла давлением.

- •28.Прокатка. Сущность процессов. Продукция прокатного производства.

- •29. Прессование. Технологические процессы прессования.

- •30. Волочение. Понятие о технологическом процессе волочения

- •31. Ковка. Сущность процесса и основные операции ковки.

- •32 Листовая штамповка

- •33. Объемная поковка штамповка

- •34. Сущность процесса сварки, условия образования межатомных и межмолекулярных связей при сварке.

- •35. Классификация способов сварки. Строение и стуктурно-фазовые превращения при сварке.

- •36. Сварочная дуга. Строения и условия устойчивости горения.

- •37. Источники питания сварочной дуги. Классификация и требования к источникам питания.

- •38. Сварочные матриалы. Е сварочная Сварочная проволока. Электроды для ручной дуговой сварки, виды покрытий, типы, марки.

- •39. Технологические возможности способов электрической сварки плавлением. Ручная дуговая сварка. Области применения.

- •40. Полуавтоматическая дуговая сварка. Область применения.

- •41. Автоматичекя дуговая сварка под флюсом. Область применения.

- •42. Анодно-механическая обработка заготовок.

- •43. Электрохимическая обработка заготовок.

- •44. Ультразвуковая обработка заготовок.

- •45. Способы нанесения покрытий

- •46. Основные виды покрытий. Износостойкие и антикоррозионные покрытия.

- •47. Современные неметаллические конструкционные материалы. Разновидности и области применения.

- •48. Пластмассы. Классификация и область применения.

- •49. Способы изготовления деталей из термопластов. Экструзия, литье и штамповка.

- •50.Способы изготовления изделий их реактопластов. Формообразование, горячее прессование, методы литья, обработка в твердом состоянии, сварка и склеивание.

- •51.Порошковая металлургия. Сущность процесса получения деталей. Область применения

- •11. Раскисление стали.

- •24 Центробежное литье. Получение труб литьем

12. Способы разливки стали.

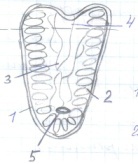

Из плавильных печей сталь выпускают в ковш, который мостовым краном переносят к месту разливки стали. Из ковша сталь разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок. В изложницах или кристаллизаторах сталь затвердевает и получают слитки, которые подвергаются прокатке, ковке.

И зложницы

– металлическая

форма, футерованная изнутри огнеупорным

кирпичом. Верхняя часть выполняется в

виде крышки с отражательным сводом.

Внутренняя часть не имеет острых углов,

для улучшения изъема Ме. 1 –корпус,

2-крышка, 3 – футеровка, 4 - отражательный

свод (есть еще рамы).

зложницы

– металлическая

форма, футерованная изнутри огнеупорным

кирпичом. Верхняя часть выполняется в

виде крышки с отражательным сводом.

Внутренняя часть не имеет острых углов,

для улучшения изъема Ме. 1 –корпус,

2-крышка, 3 – футеровка, 4 - отражательный

свод (есть еще рамы).

Перед заливкой Ме внутреннюю часть изложницы покрывают графитовой смазкой и нагревают газовыми горелками до температуры примерно 300 0С.

1 – мелкозернистая структура, корка, 2 –

зона столбчатых кристаллов – дендридов,

3 – зона крупных равноосных кристаллов,

4 – усадочная раковина, 5 – конус

осаждения.

– мелкозернистая структура, корка, 2 –

зона столбчатых кристаллов – дендридов,

3 – зона крупных равноосных кристаллов,

4 – усадочная раковина, 5 – конус

осаждения.

Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями.

Слитки с квадратным сечением переделывают на сортовой прокат: двутавровые балки, швеллеры, уголки. Слитки прямоугольного сечения – на листы. Слитки круглого сечения используются для изготовления труб, колёс. Слитки с многогранным сечением применяют для изготовления поковок.

Спокойные и кипящие углеродистые стали разливают в слитки массой до 25 тонн, легированные и высококачественные стали – в слитки массой 0,5…7 тонн, а некоторые сорта высоколегированных сталей – в слитки до нескольких килограммов.

При сифонной разливке одновременно заполняются несколько изложниц (4…60). Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько изложниц. Используют для легированных и высококачественных сталей. Непрерывная разливка стали состоит в том, что жидкую сталь из ковша через промежуточное разливочное устройство непрерывно подают в водоохлаждаемую изложницу без дна – кристаллизатор, из нижней части которого вытягивается затвердевающий слиток. Перед заливкой металла в кристаллизатор вводят затравку – стальную штангу со сменной головкой, имеющей паз в виде ласточкиного хвоста, которая в начале заливки служит дном кристаллизатора. Вследствие интенсивного охлаждения жидкий металл у стенок кристаллизатора и на затравке затвердевает, образуется корка, соединяющая металл с затравкой. Затравка движется вниз при помощи тяговых роликов, постепенно вытягивая затвердевающий слиток из кристаллизатора. После прохождения тяговых роликов, затравку отделяют. Скорость вытягивания составляет в среднем 1 м/мин. Окончательное затвердевание в сердцевине происходит в результате вторичного охлаждения водой из брызгал. Затем затвердевший слиток попадает в зону резки, где его разрезают газовым резаком, на куски заданной длины. Слитки имеют плотное строение и мелкозернистую структуру, отсутствуют усадочные раковины.

13. Строение и дефекты слитка кипящей стали

К ипящая

сталь раскислена в печи неполностью.

Ее раскисление продолжается и в изложнице

при затвердевании слитка, благодаря

взаимодействию FeO и углерода, задержащихся

в Ме. Образующийся при реакции FeO

+ C

= Fe

+ CO

оксид углерода выделяется из стали,

способствуя удалению водорода и азота.

Газы выделяются в виде пузырьков,

вызывая ее «кипение». Кипящая сталь

практически не содержит неМе включений

– продуктов раскисления, поэтому

обладает хорошей пластичностью.

ипящая

сталь раскислена в печи неполностью.

Ее раскисление продолжается и в изложнице

при затвердевании слитка, благодаря

взаимодействию FeO и углерода, задержащихся

в Ме. Образующийся при реакции FeO

+ C

= Fe

+ CO

оксид углерода выделяется из стали,

способствуя удалению водорода и азота.

Газы выделяются в виде пузырьков,

вызывая ее «кипение». Кипящая сталь

практически не содержит неМе включений

– продуктов раскисления, поэтому

обладает хорошей пластичностью.

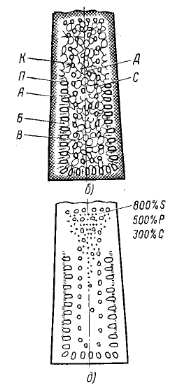

А – наружняя корка без пузырей, П – зона сотовых пузырей, Б – кристаллы, В – зона неориентированных кристаллов, С – промежуточная плотная зона, К – зона вторичных круглых пузырей. Д – средняя зона с отдельными пузырями.

В слитках кипящей стали не образуется усадочная раковина: усадка стали рассредоточена по полостям газовых пузырей, возникающих при кипении стали в изложнице. При прокатке слитка газовые пузыри завариваются. Кипение стали влияет на зональную ликвацию в слитках, которая развита в них больше, чем в слитках спокойной стали. Углерод, сера и фосфор потоком Ме выносятся в верхнюю часть слитка, от чего свойства стали в этой части слитка ухудшаются. Поэтому при прокатке отрезают только верхнюю часть слитка, так как в донной ликвация мала. Для уменьшения ликвации кипение после заполнения изложницы прекращают, накрывая слиток Ме крышкой (механическое закупоривание), либо раскисляют Ме алюминием в верхней части слитка (химическое закупоривание).

Газовая ликвация - характерный дефект слитка кипящей стали, представляющий собой участки структурной и химической неоднородности в виде стреловидной ликвации - каналов в зоне наружной корочки и сегрегационных пятен у внутренних концов сотовых пузырей. Участки газовой ликвации в пузырях загрязнены неметаллическими включениями (сульфидами и оксисульфидами). Вскип, вскиповая раковина - оксидные складки или раковины, образующиеся при кипении сплава. Различают скипы со стороны формы, стержня и от холодильника Газовые пузыри или раковины - в литом металле представляют собой полости (округлые, овальные или продолговатые) с чистой и гладкой, иногда окисленной поверхностью. По расположению в слитках пузыри могут быть внутренние и подкорковые. Внутренние пузыри расположены в средней по высоте и сечению зоне. Подкорковые пузыри расположены у поверхности слитков и представляют собой тонкие извилистые каналы, часто выходящие на поверхность. Горячая деформация приводит к завариванию пузырей в том случае, если стенки их не содержат стойких оксидов или силикатов, а содержат только оксиды железа и марганца.