Министерство образования Республики Беларусь

Учреждение образования Белорусский государственный университет

информатики и радиоэлектроники

Филиал кафедры электронной техники и технологии

Расчетная работа по дисциплине:

Конструирование и технология изделий интегральной электроники

на тему: «Расчет технологических режимов формирования легированных областей кармана, канала и истока»

Вариант 24

Выполнил: Проверил:

Студент гр. 910202 Соловьев Я.А

Пешко А.И.

Минск 2012

Содержание

1. Анализ базовых технологических операций формирования изделий интегральной электроники………………………..……..…..............................................................................3

2. Технологический маршрут изготовления р-канального MOSFET……..….………..…....9

3. Расчет технологических режимов формирования легированных областей…………….13

Список источников……………………….………………………………………………...….23

Анализ базовых технологических операций формирования изделий

интегральной электроники

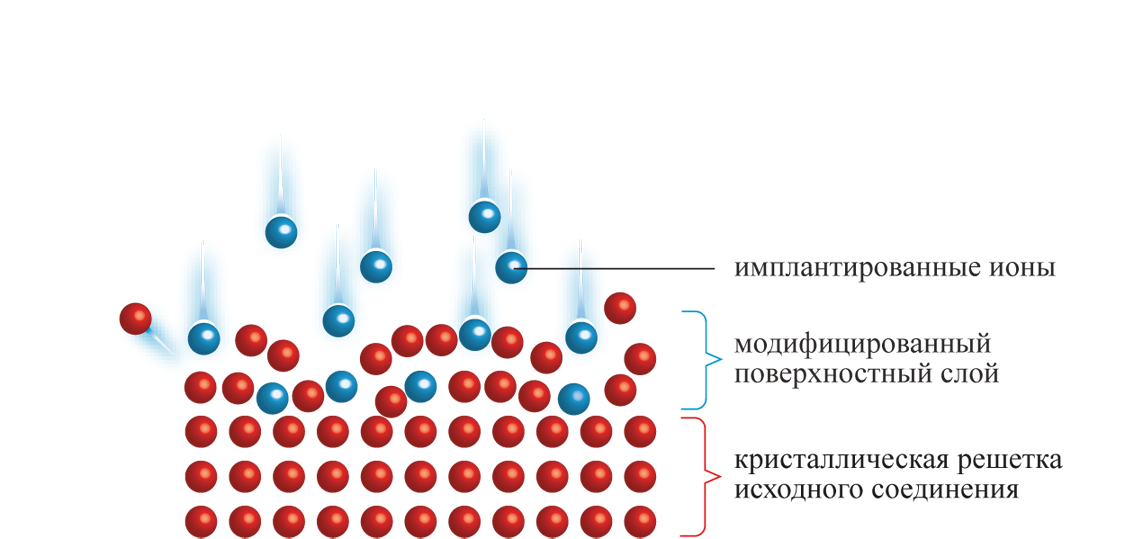

Ионная имплантация - это процесс, в котором практически любой элемент может быть внедрен в приповерхностную область любого твердого тела - мишени, помещенной в вакуумную камеру, посредством пучка высокоскоростных ионов с энергией до нескольких мегаэлектронвольт. Имплантируемые ионы внедряются в материал мишени на глубину от 0,01 до 1 мкм, формируя в ней особое структурно-фазовое состояние. Толщина слоя зависит от энергии и от массы ионов и от массы атомов мишени.

Так как технология имплантационного модифицирования позволяет внедрить в поверхность заданное количество практически любого химического элемента на заданную глубину, то таким образом можно сплавлять металлы, которые в расплавленном состоянии не смешиваются, или легировать одно вещество другим в пропорциях, которые невозможно достичь даже при использовании высоких температур. Следовательно, оказалось возможным создавать композиционные системы с уникальными структурами и свойствами, существенно отличными от свойств основной массы детали.

Как объект атомно-физических исследований ионная имплантация впервые сформировалась в начале 60-х годов. Это стало возможным благодаря достижениям в области изучения ядерных взаимодействий; основным оборудованием для ионного легирования является ускоритель. Энергия ионов может изменяться (в зависимости от свойств материалов комбинации ион - мишень) от нескольких килоэлектронвольт (кэВ) до нескольких мегаэлектронвольт (МэВ). Введение импланта в основную решетку поверхности изделия возможно без “соблюдения” законов термодинамики, определяющих равновесные процессы, например, диффузию и растворимость.

При планарной технологии элементы характеризуются минимальным размером ~2—3 мкм, а для получения современных БИС и СБИС (~ 105 элементов на 1 кристалле) необходимо с помощью литографии формировать элементы ≤ 1 мкм. Кроме того, глубина залегания легированных областей в ряде случаев должна составлять ≥ 0,1 мкм. Создание диффузией таких областей с резкими границами затруднительно. Применение ионной имплантации в диапазоне энергий ~10—300 кэВ с дозами ионов ~1011—1018см-2 позволило разработать рентабельную технологию полупроводниковых приборов и ИС с микронными и субмикронными размерами элементов.

Рисунок 1.-Иллюстрация ионного внедрения

Изменяя дозу имплантированных ионов и тем самым обогащая или обедняя приповерхностные слои полупроводника, можно управлять (в определенных пределах) высотой потенциального барьера и создавать невыпрямляющие контакты или барьеры Шоттки на n- и р- полупроводниках с различным пороговым напряжением.

Режимы ионной имплантации. При определении режимов ионной имплантации основными параметрами являются энергия ускоренных ионов и доза облучения. Ион с зарядом q (Кл) под действием разности потенциалов U (В) приобретает энергию Е (Дж):

.

.

В практике принято, говоря об энергии ускоренных ионов, выражать ее в электрон-вольтах (эВ) или килоэлектрон-вольтах (кэВ). Так как кратность ионизации обычно составляет n=1, 2 или 3 электрона, то заряд иона может изменяться от 1 до 3 е. В общем случае

Для обозначения кратности ионизации применяют символ «+», например 31Р+, З1Р++, З1Р+++. Числом 31 обозначена атомная масса иона фосфора. Иногда для имплантации используют не моноатомные ионы, а молекулярные, например 14N2+ — однократно ионизированная двухатомная молекула азота с атомной массой 14, молекулярной массой 2×14=28 или ВF2+ — однократно ионизированная трехатомная молекула фторида бора. Молекулярные ионы, внедряясь в кристалл, обычно сразу распадаются на отдельные атомы. Для подсчета энергии, которой будет обладать каждый атом с массой (М1), входящий в ускоренный ион с молекулярной массой (Ми), используют соотношение:

.

.

Доза облучения — это количество частиц, бомбардирующих единицу поверхности за данное время. Доза может не быть равной тому количеству ионов, которое осталось в кристалле после завершения процесса облучения, вследствие наличия явлений распыления и отражения. В большинстве случаев эти явления не оказывают заметного влияния на количество внедренных ионов. Доза облучения q (Кл/м2) определяется плотностью ионного тока j (А/м2) и длительностью облучения t (с):

.

.

Практически плотность ионного тока выражают обычно в мкА/см2, поэтому дозу облучения выражают в мкКл/см2. Величина Q не отражает в явном виде числа примесных ионов, внедрённых в кристалл. Чтобы выразить дозу в количестве частиц, внедренных на единице поверхности (ион/м2), величину Q делят на заряд одного иона:

.

.

Так как e = 1,6·10-19 Кл, а Q имеет размерность мкКл/см2, доза облучения (ион/см2)

.

.

Пробег иона — это путь, который ион проходит до остановки. Вследствие того, что число соударений, которые испытывает ион, и энергия, теряемая при каждом соударении, носят случайный характер, траектория каждого иона индивидуальна и длины их пробегов отличаются друг от друга. При проведении технологических операций более важной, чем траекторный пробег является глубина, на которой остановится ион

При облучении образца вдоль нормали к поверхности глубина внедрения совпадает с проекцией траекторного пробега на первоначальное движение иона. Эта величина называется проецированным (проективным) пробегом. Расстояние, на которое сместится ион до своей остановки относительно начального направления движения, называется поперечным пробегом.

Метод ионной имплантации является основным в планарной технологии, сочетающей загонку примеси в виде дозированного количества ионов и диффузионную разгонку. Совмещение ионной имплантации с планарной технологией облегчается применением тех же легирующих примесей и веществ для их получения, что и при диффузии; использованием тех же материалов для маскирования при таких же толщинах, что не влияет на процесс фотолитографии; возможностью управления дозами облучения в очень широких пределах (от 1010 до 1017 см2) при высокой производительности.

МЕХАНИЗМ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ

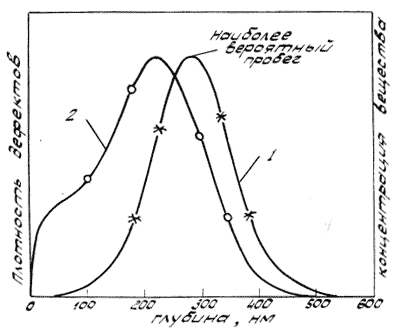

Сталкиваясь с электронами и ядрами мишени, ионы легирующего вещества на некоторой глубине теряют энергию и останавливаются. Если известны тип и энергия ионов и свойства обрабатываемого материала, то глубина проникновения (или длина пробега) может быть вычислена. Как уже указывалось, вследствие влияния большого числа факторов, эпюра распределения внедренного вещества в поверхность близка по форме гауссовскому распределению (рис.2).

Рис2.-Распределение ионов легирующего вещества (1) и дефектов кристаллической решетки (2) по глубине модифицированного поверхностного слоя

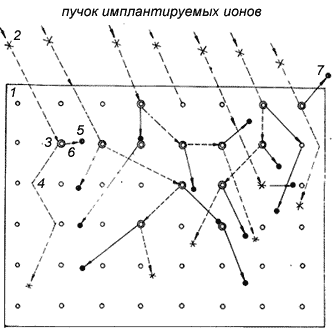

Внедрение ионов в кристаллическую решетку обрабатываемого материала приводит к появлению дефектов структуры (рис.2). Выбитые из узлов решетки атомы вещества приводят к образованию вакансий и дефектов структуры в виде внедренных межузельных атомов. Эти же дефекты возникают при застревании между узлами решетки ионов. Скопление таких дефектов образует дислокации и целые дислокационные скопления (рис.3).

Общая разупорядоченность кристаллического строения (вплоть до перехода вещества в аморфное состояние) решетки при ионной бомбардировке называется радиационным повреждением. Исследования показывают, что радиационные повреждения могут изменить в положительную сторону механические, электрические и другие свойства металла поверхностного слоя, но могут и снижать эксплуатационные свойства деталей. В последнем случае делается отжиг; температурная активация ускоряет перестройку атомов, что приводит к более высокой термодинамической стабильности упорядоченной кристаллической решетки

Рис.3- 1 - атомы подложки; 2 - ионы имплантируемого вещества; 3 - образующиеся вакансии; 4 - пути движения иона; 5 - атом подложки, застрявший в межузельном пространстве; 6 - пути движения выбитых атомов из узлов решетки; 7 - атом мишени, удаляемый распылением с поверхности.

Основные преимущества метода ионной имплантации, на которых базируется его использование в серийном производстве, состоят в точном контроле полного количества внедренной примеси и высокой однородности легирования по поверхности пластины. Неоднородность в распределении плотности внедренной примеси по пластине с диаметрами 100 мм составляет 1 % или менее; при невоспроизводимости результатов от процесса к процессу — в пределах 3 %. Точность контроля на большинстве технологических операций полупроводникового производства колеблется в пределах 10—20 %. Даже в исходных кремниевых пластинах разброс по концентрации легирующей примеси доходит до 30 %. По этой причине типичная концентрация внедренной с помощью ионной имплантации примеси должна на порядок превышать исходный уровень легирования кремниевой пластины. Резко выраженная перекомпенсация или перелегирование (для однотипных по электропроводности примесей) является необходимым условием получения точности, присущей методу ионной имплантации.

Модель изменения кристаллического строения вещества и химического состава подложки при бомбардировке ее ускоренными ионами

Преимущества ионного легирования:

1) универсальность метода, возможность вводить атомы любого элемента в любое твердое тело, когда обычные способы легирования непригодны или затруднены.

2) Низкая температура, при которой осуществляется процесс: мишень находится практически при 200С, а отжиг, необходимый для устранения возникающих при облучении радиационных эффектов , может проводиться при относительно низких (600-9000С) температурах, когда диффузионные процессы в кристаллах замедлены и электрические параметры исходного материала благодаря этому остаются практически неизменными.

3) Гибкость технологии, позволяющая управлять распределением примеси сразу в трех измерениях, проводя локальное легирование через диэлектрическую или металлургическую маску. При этом профиль распределения примеси регулируется энергией ионов, а дозировка концентрации обеспечивается точным контролем плотности ионного тока и временем облучения.

4) Высокая экологическая чистота процесса, поскольку он проводится в высоком вакууме при строгом контроле за всеми параметрами в течение нужного времени, которое варьируется от нескольких секунд до нескольких минут. Все это обеспечивает возможность полной автоматизации процесса внедрения, достижения высокой производительности и воспроизводимости характеристик легированных слоев, близких к 100%.

Основным недостатком ионной имплантации является возникновение в облучаемом кристалле большого количества радиационных дефектов, вплоть до полной аморфизации поверхностного соля. Отжиг (нагрев) мишени после или в процессе ионного внедрения эффективно восстанавливает структуру решетки. Оборудование, предназначенное для ионной имплантации, разрабатывается в основном для микроэлектроники, но используется в других отраслях техники.