- •Раздел Металлизация

- •1.Назначение металлизации в ис. Контактное сопротивление металл-полупроводник.

- •Уплотнением.

- •7.10.2.Формирование пленок электронно–лучевым методом

- •Установка 01нэ–7–004 «Оратория–9»

- •5. Испарение с использованием резистивного нагрева

- •6. Индукционные испарители

- •7. Магнетронное распыление

- •8. Ионное распыление

Раздел Металлизация

1.Назначение металлизации в ис. Контактное сопротивление металл-полупроводник.

Основное назначение металлических плёнок в производстве ИМС – создание металлизации. Металлизация – это система внутрисхемных соединений, являющихся аналогом обычного монтажа дискретных схем. Таким образом, металлизация призвана объединить отдельные компоненты схемы в единую электрическую систему, при этом она должна обеспечить:

омические контакты со слоями полупроводника;

дорожки для межэлементных соединений;

контактные площадки для подсоединения структуры к выводам корпуса.

Омические контакты не должны влиять на свойства и параметры элементов ИС при прохождении тока в полупроводнике, т. е. они не должны быть помехой физическим процессам, протекающих в активных элементах.

Отсюда требования к омическим контактам:

Сопротивление контакта не должно зависеть от направления протекания тока и приложенного напряжения. ВАХ идеального омического контакта должна быть строго линейна, т. е. зависимость между потоком через контакт и влияния напряжения на все участки должно подчиняться закону Ома.

Контактное сопротивление по возможности должно быть минимальным.

Высокая теплопроводность, чтобы обеспечить отвод и рассеивание выделяемого тепла.

Высокая механическая прочность.

КТР Si и материала контакта должны быть по возможности близки.

Требования к проводящим дорожкам и контактным площадкам:

низкое удельное сопротивление;

хорошая адгезия к подложке;

возможность селективного травления;

устойчивость по отношению к электромиграции.

Таким образом, процесс металлизации состоит в реализации межкомпонентных соединений с низким сопротивлением и создании контактов, обладающих низким сопротивлением, к областям n+ и p+ типа, а также к слоям поликристаллического кремния. Требованием, предъявляемым к структурам с металлизацией, является стабильность при функционировании прибора, т.е. адгезия металла, электромиграция (перенос материала под действием тока большой величины) и коррозия не должны оказывать значительного воздействия на надежность прибора. Кроме того, необходимо, чтобы структуру можно было легко сформировать с использованием простых технологических процессов.

Металлизацию значительной части изготавливаемых в настоящее время кремниевых МОП и биполярных интегральных схем выполняют из алюминия или его сплава. Поскольку Аl имеет низкую величину удельного сопротивления при комнатной температуре (~2,7 мкОм*см), а значение этого параметра для его сплавов на 30% выше, применение указанных материалов удовлетворяет требованию низкого сопротивления контакта. Алюминий и его сплавы обладают хорошей адгезией к термическому SIO2 и осажденным силикатным стеклам. Несмотря на эти преимущества, использование Al при изготовлении ИС, обладающих мелкими переходами, часто сталкивается с трудностями, связанными с электромиграцией и коррозией. Однако, существуют приемлемые пути решения этих проблем. Электромиграция может быть уменьшена путем подбора характеристик осажденных пленок, а коррозию можно свести к минимуму тщательной разработкой методов изготовления и герметизации ИМС.

Могут применяться и другие структуры металлизации, но сложность их формирования ограничивает использование таких структур в ИМС. К этим структурам относятся соединения Ti — Pd — Au и Ti — Pt — Au. Структуру Ti — Pt часто используют в качестве проводящего слоя первого уровня в ИМС с двухуровневой металлизацией, а структуру Ti — Pt—Au —в качестве слоя второго уровня металлизации для ИМС специального назначения.

Другим классом структур металлизации являются структуры межкомпонентных соединений и электрода затвора в полевых МОП-транзисторах. Слои тугоплавких металлов или силицидов тугоплавких металлов, которые используются для улучшения характеристик или замены поликристаллического кремния, в основном получают с использованием процессов физического осаждения из парогазовых смесей. Эти процессы подобны процессам осаждения пленок Al и его сплавов. Применение тугоплавких материалов необходимо вследствие того, что номинальная величина удельного сопротивления поликристаллического кремния n+ -типа, равная 500 мкОм*см, слишком высока для ИМС, где длинна каналов приборов составляет менее 1,0 мкм. В настоящее время много внимания уделяется технологическим процессам создания металлизации на основе пленок меди. В разделе 3.3 рассмотрены конструктивно-технологические особенности создания такой металлизации.

Создание омических контактов

Контакты класса «металл-полупроводник» можно разделить на 3 группы: выпрямляющие (ВК, контакты с барьером Шоттки), невыпрямляющие (НК), пассивные (ПК). ВК образуется, если работа выхода металла больше работы выхода полупроводника n-типа, причем по концепция Шоттки высота барьера определяется только как разность абсолютных значений. В реальных контактах на высоту барьеров оказывают влияние поверхностные состояния полупроводника, наличие в зоне контакта диэлектрической прослойки и силы зеркального изображения, которая определяет механизм прохождения тока через контакт. Различают 4 механизма: термоэлектронная эмиссия носителей над барьером, термополевую эмиссию, полевую эмиссию и рекомбинацию носителей в области объемного заряда полупроводника. Создание ВК связанно со значительными трудностям: выбором металлов, подготовкой поверхности полупроводника, выбора метода нанесения металлической пленки и обеспечения режимов формирования переходного слоя заданной протяженности и состава. В качестве металлов используются молибден или платина.

НК – элемент, состоящий из ПП (резистора, металла) и ТС (токопроводящая система), обеспечивающий прохождение электрического тока без заметного падения напряжения, без эффектов выпрямления и накопления зарядов, а связь между током и напряжением выражается линейным законом и не зависит от полярности приложенного напряжения в широком диапазоне, уровней энергии и длительности протекающих токов. Необходимо, чтобы переходное сопротивление НК лежало в пределах 10-9…10-10 Ом*м2. Получение низко-омных НК получают подлегирование приконтактных областей примесями того же типа проводимости, до концентрации 1023..1025 м-3, созданием большого числа рекомбинационных центров при поверхностном слое и подбором металлов, соответствующим соотношением работ выхода для n и p областей.

Помимо рассмотренных ВК и НК большую часть площади занимают ПК, образованные между ТС и слоем диэлектрика, толщина которого достаточно велика (300 нм и выше). Действие электрического поля через слой диэлектрика на полупроводник исчезающе мало. Электрический ток (кроме тока утечки) через эти контакты не проходит. В процессе эксплуатации ПК должны иметь: высокое стабильное электрическое сопротивление, а также высокие надежные характеристики, определяемые адгезией ТС к диэлектрику и характером физико-химического взаимодействия с металлом в течение времени эксплуатации. Если металл восстанавливает кремний из SiO2, то на границе срастания могут образовываться силициды. Возникновение промежуточного слоя силицидов вызывает изменение электрических свойств пассивных контактов (уменьшение сопротивления). Взаимодействие металла с Si и SiO2 может вызвать генерацию в зону реакции атомов Si-подложки, а это значит что под SiO2 могут образовываться или весь металл перейдет в силицид, вызвав тем самым повышение сопротивления ТС.

В основу классификации технологических процессов металлизации могут быть положены характеристики базовых процессов, состояние используемых материалов, структурно-геометрические факторы материала подложки и наносимых слоев, среды проведения процессов, и характер операций, осуществляемых над материалом ТС. По характеру операций, осуществляемых над материалом ТС можно разделить на 3 группы:

Процессы нанесения материала на поверхность подложки

Процессы удаления загрязнений и участков ТС с ее поверхности

Процессы изменения фазового состояния и структуры (для алюминия: вжигание в среде азота 430 С)

При определенных технологических режимах в природе контактируемых веществ может произойти синтез новых соединений в результате диффузии веществ к пленке и подложке. Их сущность состоит в химическом взаимодействии отдельных компонентов проводящего слоя с полупроводниками и с окисными слоями.

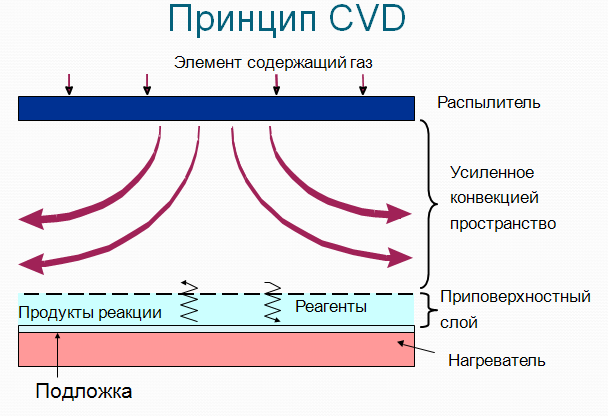

2. CVD – метод нанесения барьерных металлов (нанесение химическим испарением)

Очень старый промышленный процесс экстракции в пирометаллургии- начало XX столетия:

Процесс Монда Ni(CO)4 Ni + 4CO 150 oC

Процесс Ван- Аркеля Ti I4 Ti + 2I2 1200 oC

Процесс Кроля TiCl4 + 2Mg Ti + 2MgCl2 900 oC

Суть метода: 1. Имеется элементсодержащий газ AX, где A-Si, Ge, W, Ti, Ni, … X- F, Cl, Br, H, … например, SiCl4, SiH4, WF6, …

2. На газ AX воздействует энергия (тепло, квант света, лазерное излучение, СВЧ- излучение, …)

3. Под действием энергии молекула газа раскалывается AX A + X

A – экстрагируется (оседает) как продукт

X- уходит как вторичный продукт (отходы)

SiH4 – основной носитель

WF6 + 2 SiH4 WSi2 + 6 HF + H2 300 - 400 °C

Практическая значимость: Молекула AX может быть AX твердое, AX жидкое AX газ

Энергия химической связи AXг < AXж < AX тв.

Из этих вариантов разложение AXг требует минимальную энергию (например, тепло)

Вывод: любой высокотемпературный элемент А методом химического испарения можно получить (нанести) при низких температурах

Кинетика:

Газ или ПГС вводятся в реактор

Частицы вещества преодолевают приповерхностный слой и обогащают поверхность

Частицы адсорбируются на поверхности подложки

На поверхности подложки происходит химическая реакция

Твердые частицы, оставшиеся на поверхности подложки образуют центры кристаллизации

Центры кристаллизации преобразуются в островки

Островки объединяются в непрерывную тонкую пленку

Газообразные продукты реакции десорбируются с поверхности подложки

Газообразные продукты диффундируют через приповерхностный слой и улетучиваются из реактора

3. Механические вращательные насосы. Принцип работы. Назначение

Современные

вакуумные насосы работают в области

давлений от атмосферного (105

Па) до

Па.

При большом разнообразии принципов

действия и конструкции во всех вакуумных

насосах для откачки используется один

из двух способов:

Па.

При большом разнообразии принципов

действия и конструкции во всех вакуумных

насосах для откачки используется один

из двух способов:

1) Перемещение газа путём приложения к нему механических сил в некотором месте вакуумной системы, откуда он выталкивается;

2) Связывание газа путём адсорбции или конденсации в замкнутой вакуумной системе.

По принципу действия вакуумные насосы, используемые для получения давлений ниже 102 подразделяют на группы:

1) объемные насосы (работают на перемещении газов за счет периодического изменения объема рабочей камеры).

2) струйные насосы (захватывают газ непрерывно истекающей струёй рабочей жидкости, газа или пара).

3) молекулярные и турбомолекулярные насосы (перемещают газ непрерывно движущимися твёрдыми поверхностями).

4) ионные насосы (осуществляют перемещение ионизированных молекул в электрическом и магнитных полях).

5) сорбционные насосы (основаны на использовании связывания газов путём их сорбции поверхностями или объёмами твердых тел).

6) конденсационные насосы (в них газ связывается за счёт конденсации на поверхностях, охлаждаемых до сверхнизких температур).

Основные параметры вакуумных насосов:

1) впускное давление - наибольшее давление во входном сечении вакуумного насоса, при котором насос может начать работу. Не все насосы могут начать работу с атмосферного давления, и для них необходима предварительная откачка.

2) выпускное давление - наибольшее давление в выходном сечении насоса, при котором насос может начать работу.

3) остаточное давление - предельно низкое давление, которое достигается насосом при работе без нагрузки, т.е. когда на вход насоса не поступают из вне газы или пары.

1.1 Устройство и принцип работы механических вакуумных насосов с масляным