- •Раздел Металлизация

- •1.Назначение металлизации в ис. Контактное сопротивление металл-полупроводник.

- •Уплотнением.

- •7.10.2.Формирование пленок электронно–лучевым методом

- •Установка 01нэ–7–004 «Оратория–9»

- •5. Испарение с использованием резистивного нагрева

- •6. Индукционные испарители

- •7. Магнетронное распыление

- •8. Ионное распыление

5. Испарение с использованием резистивного нагрева

Достоинства: высокий КПД, низкая стоимость оборудования, безопасность в работе, малые габаритные размеры.

Факторы ограничивающие применения испарителей с резистивным нагревом: Испарение материала нагревателя (может загрязнятся пластина им).

Испарители этого типа могут быть с непосредственным или косвенным нагревом испаряемого вещества.

Материалы, используемые для изготовления должны отвечать следующим требованиям:

Испаряемость материала испарителя при температуре испарения материала должна быть пренебрежимо малой.

Для хорошего теплового контакта, материал испарителя должен хорошо смачиваться расплавленным испаряемым веществом

Между испарителем и испаряемым веществом не должным происходить никакие химические реакции, образовываться сплавы, которые могут привести к загрязнению пленок и разрушению испарителя

Для изготовления испарителей используют тугоплавкие металлы: W, Tn, Mo.

Следует отметить, что алюминий в расплавленном состоянии обладает высокой химической активностью и взаимодействует, практически с любыми металлами, из которого изготавливаются испарители. Поэтому такие испарители являются одноразовыми.

6. Индукционные испарители

На рис. 7.4 показана схема устройства для нанесения покрытия в вакууме, имеющее испарительные тигли с индукционным нагревом. Это устройство имеет два тигля с индукционным нагревом. Тигли достаточно близко расположены один от другого, причем между двумя отдельными катушками, окружающими тигли, существует индукционная связь. В устройство входит приспособление для индуцирования в электрической цепи питания каждой катушки напряжения одинакового по величине и противоположного по знаку напряжению индуцируемому в этой катушке рядом расположенной катушкой.

Известно, что испаряемые материалы могут вступить во взаимодействие с материалом испарителя. Это приводит к быстрому разрушению испарителя и загрязнению пленки материалом испарителя. Экспериментально установлено, что вольфрамовые проволочные спирали при испарении алюминия и никеля выходят из строя уже после одного двух циклов испарения. Что касается ленточных вольфрамовых испарителей, то их срок службы ограничивается в основном одним – тремя циклами испарения. При испарении смеси Rh c Gf ленточные испарители выходят из строя раньше окончания первого цикла напыления.

Рис 7.4. Схема устройства для нанесения покрытия в вакууме, имеющее испарительные тигли с индукционным нагревом.

Одним из способов устранения взаимодействия испаряемого материала с материалом испарителя является выбор определенных материалов для нагревателей в виде тиглей. Это достигается применением тигельных испарителей (тигли графитовые или из оксидов металлов). Рассмотрим в какой степени пригодны тигли для испарения различных материалов. Тигли из Al2O3 и BeO пригодны для испарения при температурах до 1600–1750 °С. Технология изготовления этих тиглей заключается в многократном нанесении на вольфрамовую спираль водной суспензии оксидов Al или Be с последующим отжигом каждого слоя. Процесс повторяется несколько раз до получения стенок тигля необходимой толщины. Тигли из Al2O3 успешно применяются для испарения металлов с низким давлением паров: Cu, Ge, Mn, Fe, Ni, Ag, Sn. Тигли из BeO используются для испарения Со, Fe, Si. Недостатком этих испарителей является то, что они сильно подвержены образованию трещин при высокой температуре, вследствие чего вольфрамовый нагреватель становиться доступным воздействию расплавленных материалов.

Тигли из оксида тория могут применяться для испарения металлов при температурах, достигающих 2200 0С. Но они как и предыдущие подвержены растрескиванию покрытия на вольфрамовой спирали. Тигли из оксида кремния самые неэффективные из класса тигельных испарителей, выполненных из оксидов металлов, так как верхний предел рабочих температур у них равен 1100 °С.

Наиболее предпочтительными тигельными испарителями являются графитовые тигли. Графитовые испарители могут применяться до температур порядка 2500 0С. К тому же графит достаточно технологичен и хорошо поддается механической обработке. Эти тигли менее подвержены испаряемым материалом и могут использоваться для испарения значительных количеств материалов. Однако необходимо учитывать, что ряд материалов, например Al, Si, Ti, при высоких температурах реагирует с углеродом с образованием карбидов и поэтому для их испарения не могут быть использованы графитовые тигли. Из графитовых испарителей эффективно испаряются Be, Ag, Sr. Недостатком графитовых тиглей являются также их способность легко поглощать газы, что усложняет их технологическое использование в вакууме. Многие оксиды активно восстанавливаются углеродом, что дает возможность очистки металлов путем применения графитовых тиглей. Нельзя допускать контакта между графитом и вольфрамом, если желателен большой срок службы нагревателя, так как уже при температуре 1500 0С образуется карбид W, снижающий проводимость нагревателя и делающий его более хрупким. Большим недостатком графита является его малая теплопроводность, в результате чего графитовые тигли не обеспечивают быстрый нагрев испаряемого вещества. Недостаточная пластичность графита не позволяет изготавливать из него нагреватели малого сечения, и поэтому потери тепла при теплопередаче обычно высоки.

Все вышеперечисленные недостатки рассмотренных тигельных испарителей приводят к выводу о необходимости дальнейшего поиска способов устранения взаимодействия испаряемого материала и материала нагревателя. Такими способами устранения взаимодействия испаряемого материала с испарителем являются способы, основанные на применении специальных испарителей, т.е. испарителей с покрытием, материал которого не взаимодействовал бы с испаряемым веществом. В качестве испарителей используются обычно вольфрамовые, танталовые или молибденовые ленты с углублениями или без них. Углубление в вольфрамовой ленте, в следствие их большой хрупкости, может быть получено фрезеровкой, в танталовой и молибденовой – штамповкой. В качестве материала покрытия используются карбиды и бориды тугоплавких металлов (Ti, Hf, Mo, Zr, V, Nb, Cr, W), образующиеся при высоких температурах.

Карбиды и бориды тугоплавких металлов являются металлоподобными фазами. Связь атомов металла с атомами углерода и атомами бора имеет металлический характер. Этим объясняется то, что карбиды и бориды имеют примерно такое же электросопротивление, как и металлы, и для них, как и для металлов сохраняется постоянство отношения электропроводности к теплопроводности. Особенностью этих соединений является тугоплавкость, высокая твердость, способность некоторых из них переходить в состояние сверхпроводимости и др. Карбиды отличаются от боридов более высокой температурой плавления. Так например, карбид гафния имеет температуру плавления 3890 0С, а борид гафния – 3250 0С. Модули упругости этих соединений имеют высокое значение (21500 – 71000). Они хрупки и обладают пластичностью только при высоких температурах (1400 – 1900 0С). Бориды и карбиды обладают высокой химической стойкостью в различных агрессивных средах и хорошо сопротивляются окислению на воздухе при высоких температурах.

В настоящее время находят применение соединения боридов и карбидов нескольких металлов (Ni, Cr и др.). Такие многокомпонентные бориды и карбиды обладают повышен-ными прочностью, износостойкостью и акалиностойкостью по сравнению с однокомпонентными карбидами и боридами. Изделия из карбидов и боридов изготавливаются методом порошковой металлургии. Обычные методы механической обработки непригодны для изделий из карбидов и боридов. Для этой цели используется электроискровая и ультразвуковая обработка.

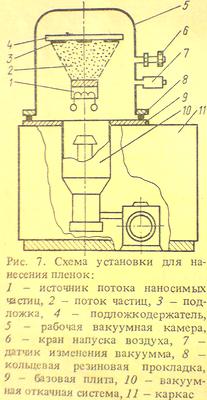

На рис. 7.5 показано устройство для нанесения алюминия на полупроводниковые пластины путем вакуумного напыления. В данном устройстве применяется испаритель, который имеет поверхностный слой из соединения нитридов и карбидов металлов: Ti, Zr, Hf, V, Ta и инертен к расплавленному алюминию. Поверхностный слой удерживает часть расплава металла в контакте с тиглем. Нагревание испарителя до температуры выше, чем температура расплава осуществляется пропусканием электрического тока последовательно через испаритель и алюминий в расплаве. Материал испарителя имеет более высокое удельное сопротивление по сравнению с алюминием. В устройстве предусмотрено возвратно-поступательное перемещение пластины относительно испарителя со скоростью регулируемой для получения однородного покрытия на пластине.

Рис. 7.5. Аппарат для нанесения алюминия на полупроводниковые пластины путем вакуумного напыления

Использование испарителей с покрытиями из карбидов и боридов показало, что они более долговечны, чем испарители без покрытий. Экспериментально установлено, что те же вольфрамовые испарители с покрытиями из боридов и карбидов могут использоваться в течении четырех и более циклов испарения.

Достоинством таких испарителей является и то, что они более экономичны и технологичны по сравнению с графитовыми тиглями. В этом отношении испарители с покрытием из боридов и карбидов отличаются простотой изготовления и использования. Хорошая теплопроводность нагревателей из W, Mo и Та позволяет осуществлять быстрый нагрев испарителей и испаряемого вещества до требуемой температуры. Так как испарители изготавливаются из тонкой ленты, они имеют малый объем. Вследствие этого потери тепла у них значительно меньше, чем у графитовых тиглей. Все достоинства испарителей с покрытиями из боридов и карбидов, приведенные выше, показывают перспективность их использования в различных отраслях современной техники, включая и технологию производства изделий интегральной электроники.