- •Раздел I. Базовое шасси пожарных автомобилей и спасательной техники.

- •I. Цели и задачи:

- •III. Литература:

- •IV. Учебно-материальное обеспечение:

- •Организационно-методические указания

- •V. Текст лекции Вводная часть

- •Вопрос 1. Основные задачи курса «Базовое шасси пожарных автомобилей и спасательной техники», его структура и предмет изучения

- •Раздел I. «Базовое шасси пожарных автомобилей и спасательной техники»

- •Раздел II. «Согласование режимов работы механизмов и оборудования пожарной и спасательной техники».

- •Вопрос 2. Карбюраторные двигатели базовых машин: общее устройство, принцип работы и технические характеристики

- •Вопрос 3. Дизельные двигатели базовых машин: общее устройство, принцип работы и технические характеристики

- •Дизельные двигатели базовых машин

- •Вопрос 4. Способы форсирования двигателей базовых машин

- •Основные направления развития двигателей

- •Заключительная часть

Вопрос 2. Карбюраторные двигатели базовых машин: общее устройство, принцип работы и технические характеристики

Вопрос 3. Дизельные двигатели базовых машин: общее устройство, принцип работы и технические характеристики

Двигатель внутреннего сгорания (ДВС) представляет собой агрегат, предназначенный для преобразования энергии сгорания топлива в механическую энергию. Двигатели и системы, предназначенные для его работы, составляют силовые установки базовых машин.

Классификация двигателей внутреннего сгорания

ДВС классифицируются по следующим основным признакам:

1. По назначению;

2. По способу осуществления рабочего цикла;

3. По способам смесеобразования и воспламенения горючей смеси;

4. По способу осуществления рабочего цикла;

5. По способу охлаждения;

6. По способу наполнения цилиндров воздухом;

7. По роду применяемого топлива;

8. По конструктивному исполнению;

9. По степени быстроходности;

10. По направлению вращения коленчатого вала.

1. По назначению двигатели делят на: стационарные, судовые, тепловозные, промышленные и автотракторные.

2. По способу образования горючей смеси различают двигатели с внешним и внутренним смесеобразованием.

В двигателях с внешним смесеобразованием топливо и воздух в соотношении, необходимом для полного сгорания, перемешиваются вне цилиндра двигателя. Образующаяся горючая смесь поступает в цилиндр, подвергается сжатию и воспламенению, обычно при помощи электрической искры. К двигателям такого рода относят карбюраторные и газовые. В карбюраторных двигателях газовая смесь образуется в карбюраторе путем испарения жидкого топлива (например, бензина) в струе воздуха, в газовых — топливо подводится к органам смесеобразования (газосмесителям или смесительно-всасывающим клапанам).

В двигателях с внутренним смесеобразованием процесс образования смеси происходит внутри цилиндра, причем топливо и воздух подаются в цилиндр раздельно. Воздух подвергается сжатию в цилиндре, что приводит к повышению температуры. В конце такта сжатия в цилиндр под большим давлением впрыскивается топливо, образующее с воздухом горючую смесь, которая самовоспламеняется.

3. По способу воспламенения горючей смеси различают двигатели:

– с самовоспламенением топлива от сжатия (дизели);

– с принудительным зажиганием (все карбюраторные и газовые);

– со смешанным воспламенением топлива (калоризаторные двигатели, в которых воспламенение топлива происходит как за счет тепла сжатого воздуха, недостаточного для самовоспламенения, так и за счет тепла раскаленных стенок особого запальника — калоризатора);

– с комбинированным воспламенением топлива (газодизели, в которых рабочая смесь принудительно зажигается путем самовоспламенения жидкого запального топлива).

Двигатели, в которых воспламенение топлива происходит в результате сжатия воздуха, называют двигателями с воспламенением от сжатия, или дизелями.

Дизеля имеют ряд существенных преимуществ перед двигателями с воспламенением от электрической искры, основными из которых являются: высокая топливная экономичность, лучшие перспективы по существенному повышению мощности, отсутствие системы электрозажигания, меньшие температуры отработавших газов и их токсичность и др. Эти преимущества, обеспечивающие, в частности, больший запас хода машин и меньшую пожароопасность, обусловили повсеместное использование дизелей в ВиТ.

4. По способу осуществления рабочего цикла поршневые двигатели подразделяются на четырёхтактные и двухтактные. В четырёхтактных ДВС рабочий цикл осуществляются за четыре хода поршня, соответствующих двум оборотам коленчатого вала, в двухтактных ДВС – за два хода поршня или один оборот коленчатого вала.

Теоретически мощность двухтактного двигателя должна быть при одинаковых рабочем объёме цилиндра и частоте вращения коленчатых валов в два раза больше, чем четырёхтактного. В действительности она больше лишь в 1,5…1,7 раза, что объясняется потерей части рабочего объёма и затратами мощности на привод агрегата для подачи продувочного воздуха.

Большинство двигателей современных БМ четырёхтактные. Ограниченное применение двухтактных двигателей объясняется следующими факторами:

– трудностью доводки процессов очистки цилиндра от отработавших газов и его наполнения;

– высокой тепловой напряжённостью деталей цилиндро-поршневой группы (ЦПГ) и, соответственно, сложностью обеспечения требуемой надежности двигателя;

– повышенными потерями мощности при работе в составе СУ.

5. По способу охлаждения ДВС подразделяются на двигатели жидкостного и воздушного охлаждения. Наибольшее распространение в СУ базовых машин получили двигатели жидкостного охлаждения. Двигатели воздушного охлаждения имеют меньшую габаритную мощность и большую тепловую напряженность основных деталей, чем двигатели жидкостного охлаждения.

В двигателе в полезную работу превращается только 30…40% теплоты, выделившейся при сгорании топлива. Остальная ее часть отводится с отработавшими газами, передается в системы охлаждения и смазки, рассеивается в окружающую среду. Распределение теплоты, выделившейся при сгорании топлива, называется тепловым балансом. Тепловой баланс двигателя определяется опытным путем и имеет большое значение, так как по его данным производится расчет систем СУ. Значение каждой составляющей теплового баланса оценивают в единицах тепловой мощности или в относительных единицах.

Уравнение теплового баланса (в кВт) можно представить в виде:

Q = Qe + Qж.в. + Qм + Qг + Qост.,

где Q — тепловой поток от сгоревшего топлива;

Qе – тепловой поток эквивалентный эффективности мощности двигателя;

Qж.в. — тепловой поток от двигателя в охлаждающую среду (жидкость, воздух);

Qм — тепловой поток в масло;

Qг — тепловой поток в отработавшие газы;

Qост — остаточный член теплового баланса.

Для четырёхтактных быстроходных двигателей тепловой поток составляет:

– в охлаждающую жидкость — 15…20%;

– в масло — 2…3%;

– в отработавшие газы — 35…40%;

– остаточный член теплового баланса — 1…2%.

Повышение температуры ОЖ на каждые 10ºС приводит к уменьшению теплового потока на 3…4%. Этим объясняется применение во всех современных СУ высокотемпературных систем охлаждения с температурой жидкости на выходе двигателя до 125ºС.

С повышением температуры масла на 10ºС уменьшение теплового потока составляет приблизительно около 8%.

6. По способу наполнения цилиндров воздухом ДВС подразделяются на двигатели без наддува и с наддувом. Основные способы наддува — механический и газотурбинный (ГТН). Наддув широко применяется в дизельных двигателях.

При механическом наддуве наддувочный агрегат приводится в действие от коленчатого вала двигателя через передачу. Для этого способа привода от коленчатого вала существует предел повышения эффективной мощности двигателя, обусловленный ростом затрат мощности на привод наддувочного агрегата и существенным увеличением удельного расхода топлива, т. е. ухудшением экономичности двигателя.

Наибольшее распространение, как наиболее эффективный, получил ГТН. В процессе работы двигателя с ГТН газы из выпускного канала головки цилиндра направляются в газовую турбину и приводят во вращение её колесо, механически связанное с колесом компрессора, обеспечивающим сжатие воздуха или горючей смеси и подачу их в цилиндр двигателя. Турбина и компрессор представляют собой единый агрегат — турбокомпрессор. Поскольку у турбокомпрессора имеется с двигателем только газовая связь, его параметры автоматически изменяются при изменении режима работы двигателя в отличие от механического наддува, при котором параметры зависят от частоты вращения коленчатого вала двигателя.

Использование ГТН в составе танковой СУ позволяет получить требуемые значения удельного расхода топлива путём расчёта и доводки турбокомпрессора с учётом реальных сопротивлений на впуске и противодавлений на выпуске, обусловленных наличием систем СУ.

Большое влияние на эффективность наддува оказывает охлаждение наддувочного воздуха, позволяющее увеличить его плотность и обеспечить допустимую температуру деталей, образующих камеру сгорания цилиндров двигателя. Поэтому на большинстве двигателей повышенной мощности с газотурбинным наддувом применяются специальные воздухоохладители (интеркуллеры).

7. По роду применяемого топлива различают двигатели:

– лёгкого жидкого топлива (бензин, керосин и др.);

– тяжёлого жидкого топлива (дизельное, моторное, соляровое масло и др.);

– газообразного топлива (газы — генераторный, природный, сжатый, сжиженный);

– многотопливные (работающие как на лёгких, так и на тяжёлых топливах).

8. По конструктивному исполнению различают двигатели:

– тронковые, в которых боковое усилие от шатуна воспринимается самим поршнем;

– крейцкопфные, в которых боковое усилие от шатуна передается на ползуны;

– с вертикальным расположением цилиндров;

– с горизонтальным расположением цилиндров;

– с расположением цилиндров в один ряд (однорядные);

– с параллельным расположением рядов или расположением рядов под определённым углом (V-образные двухрядные);

– с противоположно движущимися поршнями, т. е. с одним или несколькими коленчатыми валами, соединенными между собой зубчатой передачей.

По конструктивной схеме и расположению цилиндров современные ДВС в большинстве двухрядные с V-образным расположением цилиндров под углом 60, 90, 120º или горизонтально-оппозитным и числом цилиндров от 6 до 12. При выборе угла между цилиндрами, наряду с равномерным чередованием рабочих ходов и обеспечением уравновешивания сил инерции возвратно-поступательного движущихся масс кривошипно-шатунного механизма и их моментов, большое значение имеют требования возможности технического обслуживания и конструктивные: удобство доступа к агрегатам, высота двигателя и т. д. Возможны и другие варианты расположения цилиндров, которые применялись в танковых двигателях в процессе их развития (X-образное, веерообразное, звездообразное и др.). Двухтактные двигатели с противоположно движущимися поршнями, как правило, однорядные с горизонтальным или вертикальным расположением цилиндров.

9. По степени быстроходности двигатели условно подразделяют на тихоходные (средняя скорость поршня 6,5 – 10 м/c) и быстроходные (средняя скорость поршня 10 – 15 м/c).

Под средней скоростью поршня Vср подразумевают путь, проходимый поршнем в одну секунду. Поршень за один оборот вала проходит путь, равный удвоенному ходу. Так частота вращения коленчатого вала в 1 с равна n/60, то средняя скорость поршня, м/с,

Vср = 2Sn/60 = Sn/30,

где S — ход поршня, м;

n — частота вращения коленчатого вала, об/мин.

10. По направлению вращения коленчатого вала двигатели бывают правого и левого вращения, реверсивные (т. е. изменяющие направление вращения вала) и нереверсивные.

Общая характеристика двигателей базовых машин

Принципиально в качестве силовых установок (СУ) базовых машин могут использоваться различные типы ДВС. Большое внимание в последнее время за рубежом уделяется разработке для БМ газотурбинных двигателей (ГТД). Однако работы по созданию таких двигателей пока ещё не вышли за рамки экспериментов и широкое применение ГТД на колёсных и гусеничных машинах является всё ещё вопросом будущего. Появившиеся в последнее десятилетие роторные двигатели при их неоспоримых преимуществах перед поршневыми двигателями в области малых мощностей, потребных для СУ базовых машин, не могут конкурировать с существующими двигателями и практически не имеют перспектив широкого применения в качестве основных СУ колёсных и гусеничных машин.

Промежуточное положение между карбюраторными двигателями и дизелями занимают двигатели с принудительным впрыском и воспламенением рабочей смеси. Эти двигатели в зависимости от организации процесса смесеобразования и конструктивных особенностей могут в той или иной степени сочетать в себе положительные свойства и карбюраторных двигателей и дизелей.

Действительно, для базовой машины (БМ), прежде всего, удобно иметь универсальный в той или иной степени по топливу двигатель. Высокая экономичность дизелей может значительно увеличить запас хода машин, а также сократить в значительной степени перевозки ГСМ, которые по опыту второй мировой войны могут составлять 60% всех перевозок. При одинаковой мощности СУ с дизелями обладают значительно более высокими тягово-динамическими качествами, имеют более высокую среднюю скорость движения и лучшие разгонные характеристики. У дизелей имеется большая возможность форсирования их методом газотурбинного наддува, позволяющего повысить мощность двигателя в отдельных случаях в два и более раз без снижения экономических показателей и без существенных конструктивных изменений при умеренных давлениях наддува.

Основные показатели подвижности базовой машины во многом определяются характеристиками СУ. СУ предназначена для преобразования химической энергии сгорания топлива в механическую, передающуюся через трансмиссию на гусеничный движитель, с помощью которого происходит перемещение машины. СУ включает в себя двигатель и системы, обеспечивающие его работу в базовой машине.

Из всех возможных типов двигателей в базовых машинах применяются только тепловые ДВС, в которых топливо сгорает непосредственно в двигателе (в рабочих цилиндрах или в специальных камерах сгорания). Преимущественное распространение имеют поршневые двигатели (ПД), а, начиная с середины 70-х годов, в ВиТ используются и газотурбинные двигатели (ГТД).

На базовых машинах ДВС обычно используются не только в качестве основных силовых установок, но и для привода вспомогательного оборудования, а также оборудования для технического обслуживания и ремонта машин и их агрегатов.

Использование двигателей на образцах ВиТ сил РСЧС имеет ряд особенностей, связанных со специфическими условиями работы военной автотранспортной техники.

Режим машины зависит от величины амплитуды и частоты колебаний нагрузки, количества включений в единицу времени, реверсивности и продолжительности непрерывной работы.

Различают четыре режима работы:

1) Лёгкий — режим, при котором отношение максимальной нагрузки к средней составляет 1 : 1,1…1,3; скорость рабочих движений постоянна, нет реверсивности рабочих движений; число включений за 1 ч составляет 20 – 30, редко 50. На таких режимах работают двигатели плавающих средств, лесопильных станков др.;

2) Средний — режим, при котором отношение максимальной нагрузки к средней составляет 1 : 1,5…2,5; скорость рабочих движений переменна, движения редко реверсивны; число включений за 1 ч достигает 200. К такому режиму можно отнести работу двигателей кранов, многоковшовых экскаваторов, скреперов;

3) Тяжёлый — режим, при котором отношение максимальной нагрузки к средней составляет 1 : 2…3; нагрузка имеет частые и резкие пики; скорости рабочих движений меняются прерывисто, движения часто реверсивны; число включений за 1 ч достигает 1000 и более. На таких режимах работают одноковшовые экскаваторы, бульдозеры, путепрокладчики и инженерные машины разграждения;

4) Очень тяжелый — режим, который носит ударный или вибрационный характер.

Целесообразность применения того или иного двигателя для работы при различных режимах нагружения определяется с помощью внешней скоростной характеристики, которая позволяет определить не только как изменяется крутящий момент Т при изменении частоты вращения n коленчатого вала, но и запас крутящего момента, определяемый коэффициентом запаса:

![]() ,

,

где Те max — максимальный крутящий момент, развиваемый на коленчатом валу двигателя;

Тн — номинальный крутящий момент, развиваемый на коленчатом валу двигателя при максимальной мощности двигателя Ре max.

По этой характеристике можно судить о приспособляемости двигателя, которую определяют по коэффициенту приспособляемости:

![]() .

.

Основными силовыми установками для образцов БМ в настоящее время по-прежнему остаются поршневые двигатели. При этом на легковых автомобилях, легких, средних грузовых автомобилях и колесных тягачах используются обычно карбюраторные двигатели, а на тяжелых грузовых автомобилях и колесных тягачах и всех гусеничных машинах применяются исключительно дизели.

Карбюраторные двигатели базовых машин

Карбюраторный двигатель представляет собой поршневой двигатель внутреннего сгорания, в котором поступающая в рабочий объём цилиндров горючая смесь (смесь топлива и воздуха) воспламенятся от дополнительного источника воспламенения (искры свечи зажигания).

В конструктивное исполнение входят следующие механизмы и системы:

– кривошипно-шатунный механизм;

– газораспределительный механизм;

– элементы (звенья) механических передач, обеспечивающих работу специальных систем машины;

– системы питания, смазки, охлаждения, зажигания и пуска.

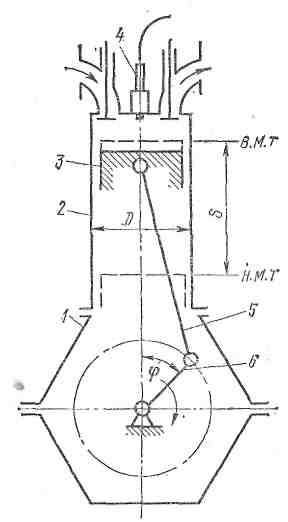

Преобразование прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала обеспечивает кривошипно-шатунный механизм. Он состоит из цилиндра 2, картера 1, поршня 3, шатуна 5 и коленчатого вала 6 (см. рис. 1). В головке блока цилиндров размещаются впускные и выпускные клапаны газораспределительного механизма, а также свеча зажигания 4 (в дизельном двигателе — форсунка).

Рис. 1. Принципиальная схема поршневого двигателя внутреннего сгорания: 1 — картер; 2 — цилиндр; 3 — поршень; 4 — свеча (форсунка); 5 — шатун; 6 — коленчатый вал

На рис. 1 показана внутренняя верхняя мёртвая точка (ВМТ). В этом положении расстояние от поршня до оси коленчатого вала наибольшее. В нижней мёртвой точке (НМТ) расстояние от поршня до оси коленчатого вала наименьшее.

Расстояние между ВМТ и НМТ называется ходом поршня S, мм.

Ход поршня S и диаметр цилиндра D — основные параметры двигателя.

Характерные объёмы цилиндров:

– полный объём цилиндра Va — объём внутренней полости цилиндра при положении поршня в НМТ;

– объём камеры сжатия (камеры сгорания) Vc — объём внутренней полости цилиндра при положении поршня в ВМТ;

– рабочий объём цилиндра Vh, л — объём, заключённый между ВМТ и НМТ.

Соответственно, рабочий объём цилиндра Vh можно определить по формулам:

![]() ;

;

![]() .

.

Сумма рабочих объёмов всех цилиндров двигателя называется литражом двигателя Vл и определяется выражением:

Vл = iVh,

где i — число цилиндров двигателя.

Отношение полного объёма цилиндра Va к объёму камеры сжатия (камеры сгорания) Vc называется степенью сжатия ε

![]() .

.

Степень сжатия ε показывает во сколько раз изменяется объём внутренней полсти цилиндра при перемещении поршня от одной мёртвой точки до другой. Степень сжатия карбюраторных двигателей обычно находится в пределах 4 – 10 (у грузовых 6 – 6,5), а у дизелей — 14 – 17. Высокая степень сжатия у дизелей — одна из трудностей их пуска.

Рабочий цикл четырёхтактного двигателя состоит из четырёх последовательных процессов (тактов). Газы, участвующие в осуществлении рабочего цикла, называются рабочим телом. Рабочий цикл характеризуется изменением параметров состояния рабочего тела.

Изменение давления газов в цилиндре за цикл представляют в виде графика, называемого индикаторной диаграммой. Такую диаграмму снимают на работающем двигателе прибором-индикатором. Диаграмма изображается на мониторе компьютера за два оборота коленчатого вала. При этом поршень совершает четыре хода (по два хода от НМТ к ВМТ и наоборот). Часть рабочего цикла, соответствующая одному ходу поршня, называется тактом.

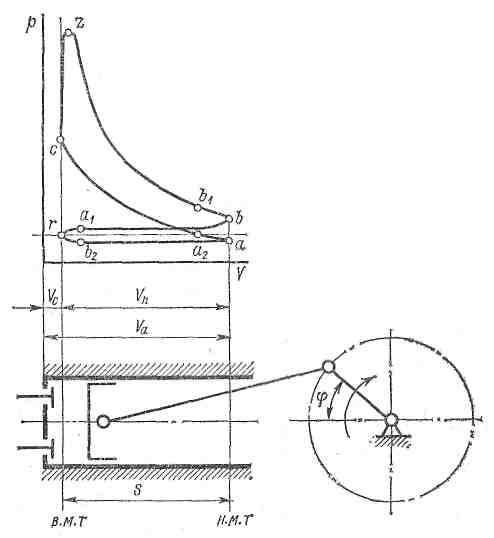

Индикаторную диаграмму строят в координатах давление P – объём V (см. рис. 2).

Рис. 2. Индикаторная диаграмма четырёхтактного двигателя: (r – a) — такт впуска; (а – с) — такт сжатия; (c – z – b) — такт расширения (такт рабочего хода); (b – r) — такт выпуска отработавших газов

По горизонтали (по оси абсцисс) на диаграмме откладывают объём цилиндра V (или ход поршня S), а по вертикали — давление газов в цилиндре P. Горизонтальной линией на индикаторной диаграмме показано атмосферное давление.

Рассматриваемый рабочий цикл состоит из четырёх тактов:

1) такта впуска (r – a);

2) такта сжатия (а – с);

3) такта расширения (такта рабочего хода) (c – z – b);

4) такта выпуска отработавших газов (b – r).

Обеспечение хорошей и своевременной очистки камер сгорания от отработавших газов и повышения пополнения их свежим зарядом горючей смеси достигается согласованием открытия и закрытия клапанов газораспределительного механизма. Моменты открытия и закрытия клапанов газораспределительного механизма выясним, анализируя индикаторную диаграмму (см. рис. 2).

Процессы сжатия, сгорания и расширения составляют рабочую часть цикла. Она занимает два такта: сжатия и расширения (a – c – z – b). В этой части цикла тепловая энергия сгорания топлива преобразуется в механическую энергию.

Процессы выпуска и впуска (b – r – a) обеспечивают смену рабочего тела в цилиндре и называются процессами газообмена. На их осуществление затрачивается часть энергии, полученной в рабочей части цикла.

Площадь рабочей части цикла индикаторной диаграммы (a – c – z – b) характеризует индикаторную мощность четырёхтактного двигателя Ni, кВт, которая определяется по формуле

![]() ,

,

где i — число цилиндров двигателя;

pi — среднее индикаторное давление, кПа (МПа);

n — частота вращения коленчатого вала двигателя, об/мин;

τ — тактность двигателя;

Vh — рабочий объём цилиндра, л;

Vл — литраж двигателя, л.

Часть индикаторной мощности расходуется на преодоление трения движущихся деталей, привода вентилятора, масляного насоса и т. д. Эту мощность называют мощностью механических потерь Nм.

Полезную мощность, снимаемую с коленчатого вала двигателя, называют эффективной мощностью и определяют по формуле

Ne = Ni – Nм.

Эффективная мощность — важный показатель характеристики двигателя. Её значение зависит от конструктивных особенностей и совершенства двигателя, технического состояния, от условий эксплуатации.

Среднее эффективное давление — это та часть среднего индикаторного давления, которая идёт на создание эффективной мощности.

Двигатели конструируют и изготавливают таким образом, чтобы значение Ni было наибольшим, а значение Nм — наименьшим. Однако их значения зависят от условий эксплуатации: температуры охлаждающей жидкости и частоты вращения коленчатого вала. Так со снижением температуры охлаждающей жидкости ухудшаются процессы смесеобразования, становится бόльшим теплоотвод. Это приводит к снижению индикаторной мощности. При понижении температуры увеличивается вязкость масла. Так, при снижении температуры моторных масел от 200 до 0ºC их вязкость увеличивается в 140 – 150 раз. Это приводит к увеличению мощности механических потерь Nм и, следовательно, к снижению эффективной мощности Ne.

В характеристиках двигателей указывается эффективная мощность Ne, которую они развивают при эксплуатационных температурах охлаждающей жидкости (обычно 75 – 85ºC) и частотах вращения коленчатых валов. Поэтому важным является содержать пожарную и аварийно-спасательную технику в отапливаемых гаражах и быстро разогревать двигатели до эксплуатационных температур.

Отношение эффективной мощности Ne к индикаторной Ni называется механическим коэффициентом полезного действия (КПД):

![]() .

.

Величиной ηм оценивают совершенство конструкции двигателей. Его значение характеризует потери мощности в двигателе.

Важной характеристикой двигателей является расход топлива. Он характеризует экономичность двигателя и называется удельным эффективным расходом топлива:

![]() ,

,

где GТ — часовой расход топлива, кг/ч.

Наряду с ge оценочным показателем эффективной мощности двигателя является эффективный коэффициент полезного действия:

![]() ,

,

где Qe — количество теплоты, преобразованное в эффективную (полезную) работу, Дж;

Q0 — вся теплота, выделяемая при сгорании топлива, Дж.

Дизельные двигатели по сравнению с карбюраторными более экономичны, так как у них ηe и ge имеют лучшие значения, чем у карбюраторных двигателей. Следует учитывать и то, что дизельное топливо дешевле и безопаснее в пожарной отношении, чем бензин. Дизельные двигатели более надёжны в работе. Поэтому они всё чаще стали применяться для изготовления пожарных и аварийно-спасательных автомобилей, для изготовления автомобилей, используемых в различных сферах национальной экономики.

Достоинствами карбюраторных двигателей являются:

– меньшие габаритные размеры и вес;

– несколько лучшая самоприспосабливаемость (Кп = 1,15…1,4);

– более лёгкий пуск, особенно при низких температурах;

– меньший шум;

– простота и меньшая стоимость топливной аппаратуры;

– более простые регулировки и обслуживание.

К числу основных недостатков карбюраторных двигателей можно отнести:

– низкую экономичность;

– загрязнение воздушного бассейна вредными и ядовитыми продуктами;

– высокие требования к качеству топлива;

– низкие динамические качества при переменных режимах работы;

– зависимость работы системы питания от положения двигателя и машины;

– сравнительно более высокая пожароопасность и др.

Таблица 1. Технические характеристики карбюраторных двигателей базовых машин

Модель |

ЗИЛ-131 V-образн., 8-ми цилиндр., карбюрато-рный |

КамАЗ-740 V-образн., 8-ми цилиндр., карбюрато-рный |

УАЗ-3741 Рядный, 4-х цилиндр., карбюрато-рный |

ВАЗ-2121 Рядный, 4-х цилиндр., карбюрато-рный |

Марка двигателя |

ЗИЛ-131 |

ЗМЗ-4022 |

УМЗ-417 |

ВАЗ-2121 |

Диаметр цилиндра, мм |

100 |

92 |

92 |

79 |

Ход поршня, мм |

95 |

92 |

92 |

80 |

Рабочий объем, л |

6,00 |

2,445 |

2,445 |

1,57 |

Степень сжатия |

6,5 |

8,2 |

6,7 |

8,5 |

Номинальная мощность, квт (л.с.) |

150 (210) |

81 (110) |

55,2 (75) |

53,7 (73) |

Максимальный крутящий момент, кгс×м |

40,2 |

20 |

17 |

11,8 |

В комплекте мостостроительных средств КМС-1Э, в качестве базовой машины используется автомобиль ЗИЛ-131. Для аварийно-спасательной машины АСМ-41-02 используется автомобиль ГАЗ-27057 и для радиационно-химической машины РХМ-4-01 — автомобиль УАЗ-39621. Технические характеристики двигателей ЗИЛ-131, УМЗ-417 (УАЗ-39621) и ЗМЗ-4022 (ГАЗ-27057) в табл. 1.